Способ мониторинга и/или определения состояния силоизмерительного устройства и силоизмерительное устройство

Иллюстрации

Показать всеИзобретение относится к области контрольно-измерительной техники и направлено на обеспечение простого и эффективного по стоимости мониторинга и/или определения состояния силоизмерительного устройства, расположенного в корпусе, что обеспечивается за счет того, что корпус имеет внутреннее пространство, которое заполнено газом, который отличим от газа внешней атмосферы и в котором установлен силоизмерительный элемент. Согласно изобретению измеряют, по меньшей мере, один параметр или изменение параметра газового состава во внутреннем пространстве корпуса с помощью датчика, который расположен во внутреннем пространстве корпуса и/или на корпусе, и на основании указанного измерения формируют соответствующий сигнал датчика и передают сигнал (SC) датчика в вычислительный блок (60, 206, 260), где сравнивают с пороговой величиной (KC), и при превышении указанной пороговой величины (KC) или регистрируют воздействие соответствующей нагрузки, или регистрируют воздействие соответствующей нагрузки и вычисляют сумму всех воздействий (INTLTC) нагрузки или регистрируют воздействие соответствующей нагрузки, вычисляют сумму всех воздействий (INTLTC) нагрузки и посредством сравнения с максимальной величиной (MAXLTC) воздействия допустимых нагрузок вычисляют допустимое остающееся воздействие нагрузки или остающийся срок (RLTC) службы. 2 н. и 19 з.п. ф-лы, 4 ил.

Реферат

Данное изобретение относится к способу, с помощью которого можно осуществлять мониторинг или определение состояния силоизмерительного устройства, при этом силоизмерительное устройство имеет, по меньшей мере, один корпус с внутренним пространством, в котором установлен, по меньшей мере, один силоизмерительный элемент. Кроме того, изобретение относится к силоизмерительному устройству, пригодному для выполнения способа.

Понятие «силоизмерительный элемент» означает измерительный преобразователь, который преобразует силу, представленную в виде входной величины, например, в электрический сигнал в качестве выходной величины. В частности, силоизмерительный элемент, выполненный в виде датчика массы, служит для выполнения электромеханического преобразования силы веса, действующей на взвешиваемый объект, в электрический сигнал.

Многие силоизмерительные устройства, в частности гравиметрические измерительные приборы, такие как, например, весы, термогравиметрические приборы, измерительные приборы для гравиметрического определения влажности, весовые модули для установки в баках и реакторных котлах, весовые модули и многомодульные системы в наполнительных и упаковочных машинах, а также устройства для измерения ускорения и крутящего момента, используются в некоторых случаях в очень агрессивном окружении, и поэтому принимаются эффективные меры для их защиты от разрушения. Такие защитные меры включают корпусы, согласованные с рабочим окружением, которые должны отвечать требованиям относительно проникновения пыли, влаги и т.п., которые заданы, например, в так называемых степенях защиты от проникновения в соответствии с Европейским стандартом EN 60529.

Корпус имеет внутреннее пространство, в котором расположены чувствительные компоненты, такие как электромеханические преобразователи, датчики и электронные компоненты для схем обработки сигналов, а также чувствительные механические устройства, такие как, например, передающие силу устройства или рычажные механизмы. В силоизмерительном устройстве, которое генерирует противодействующую силу, противоположную внешней силе, например, в силоизмерительном устройстве, которое основано на принципе электромагнитной компенсации силы, генерирующее силу устройство и его устройство управления с обратной связью обычно также расположены во внутреннем пространстве корпуса, поскольку эти компоненты очень чувствительны к внешним помехам.

Кроме того, в случае силоизмерительного устройства указанного последним типа внешняя сила, действующая на электромеханический измерительный преобразователь, который расположен во внутреннем пространстве, а также противодействующая сила передаются через проход в стенке корпуса, который в некоторых случаях может быть выполнен в виде диафрагмы. Эта функция обычно выполняется с помощью передающего силу устройства, такого как стержень, которому, однако, должно создаваться как можно меньше помех со стороны корпуса.

Высокопроизводительные силоизмерительные элементы для весовых модулей, так называемых весовых модулей для баков или реакторных котлов, устанавливаются, например, в корпусах из нержавеющей стали, которые закрыты с помощью газонепроницаемых сварочных швов. Силоизмерительные элементы, заключенные в такие корпусы, работают без проблем, пока корпус удерживает силоизмерительный элемент изолированным от окружающих факторов, которые оказывают вредное влияние на весовой сигнал. Если в корпусе имеется утечка, то силоизмерительные элементы в большинстве случаев не разрушаются моментально, вместо этого разрушение происходит постепенно и часто замечается лишь на позднем этапе. Если измерительное устройство установлено в промышленных системах с высокой степенью автоматизации, то выход из строя измерительного устройства может приводить к длительному времени простоя системы или может приводить к выпуску бракованной продукции.

Высокопроизводительные силоизмерительные элементы находят также применение в качестве весовых модулей в весах для грузовых автомобилей. Обычно, весовая система этого вида имеет несколько весовых платформ, каждая из которых опирается на четыре весовых модуля. Эти весы обычно используются на открытом воздухе и поэтому особенно подвергнуты изменяющимся окружающим условиям. Дополнительно к этому, открытое расположение связано с непосредственной опасностью того, что эти весовые модули потеряют способность работать правильно вследствие неправильного обращения, такого как преднамеренные, халатные или ошибочные действия плохого обращения или вмешательства.

В зависимости от окружающих условий силоизмерительные устройства не обязательно должны быть герметично инкапсулированы. Менее сложные и дорогие корпусы с бесконтактными проходами в виде лабиринтной перегородки, как раскрыто, например, в DE 101 49 606 С2, можно также использовать в промышленных условиях. Обычные корпусы весов могут также выполнять свою задачу, если они совместимы с окружающими условиями. Однако в случае ошибки в обращении возможно, например, проникновение жидкости внутрь корпуса, за счет чего может повышаться относительная влажность во внутреннем пространстве корпуса в такой степени, что происходит коррозия силоизмерительного элемента или электронных компонентов схемы обработки сигналов.

Во многих случаях силоизмерительные устройства транспортируют на дальние расстояния и промежуточно хранят перед использованием. Если устройства подвергаются воздействию неблагоприятных окружающих условий во время транспортировки и хранения, то возможна конденсация внутри корпуса, которая может отрицательно воздействовать на характеристики измерения.

Проведение инспекции силоизмерительного элемента может быть трудным или даже невозможным, в зависимости от корпуса, в котором заключен силоизмерительный элемент. Периодический осмотр силоизмерительных устройств, проводимый в системах, является трудновыполнимой и дорогой операцией.

Силоизмерительный элемент, который раскрыт в ЕР 1 347 277 В1, дополнительно снабжен датчиком температуры. Аналоговые сигналы силоизмерительного элемента преобразуются с помощью первой преобразовательной схемы, и аналоговые сигналы, создаваемые датчиком температуры, преобразуются с помощью второй преобразовательной схемы в двухуровневые, модулированные по ширине импульсов сигналы. Эти сигналы передаются по соединительным проводникам в процессорный модуль, где они дополнительно обрабатываются с помощью данных компенсации, получаемых из модуля памяти. В результате обработки сигналов силоизмерительного элемента вместе с сигналами температурного датчика выполняется коррекция температурной погрешности весового элемента. Хотя этот вид обработки весового сигнала обеспечивает адекватную компенсацию воздействия окружающих условий на весовой сигнал, фактическое состояние силоизмерительного элемента нельзя определять таким способом.

Поэтому задачей данного изобретения является обеспечение простого и эффективного по стоимости способа мониторинга и/или определения состояния силоизмерительного элемента, который расположен внутри корпуса.

Эта задача решена с помощью способа и силоизмерительного устройства с признаками, указанными в относящемся к способу независимом пункте формулы изобретения и в относящемся к устройству независимом пункте формулы изобретения. Предпочтительные варианты выполнения изобретения указаны в дополнительных зависимых пунктах формулы изобретения.

В способе мониторинга и/или определения состояния силоизмерительного устройства, содержащего, по меньшей мере, один корпус, включающий внутреннее пространство и, по меньшей мере, один силоизмерительный элемент, установленный во внутреннем пространстве, по меньшей мере, одного корпуса, при этом внутреннее пространство заполнено газом, который отличим от газа внешней атмосферы; при этом измеряют, по меньшей мере, один параметр или изменение параметра газового состава во внутреннем пространстве и на основании измерения формируют, по меньшей мере, один соответствующий сигнал датчика.

Отверстие в корпусе, например, за счет утечки или манипулирования с ним обычно вызывает повышенный обмен атмосферой между газом во внутреннем пространстве и газом внешней атмосферы вокруг корпуса. Этот обмен происходит в результате выхода газа из внутреннего пространства и/или входа газа из окружающей атмосферы. В зависимости от условий и состава внутреннего и наружного газов и размера отверстия этот газовый обмен происходит более или менее быстро.

Следовательно, поскольку обычно имеется прямая связь между газовым составом и целостностью корпуса, то это предлагает простой путь достижения цели мониторинга и/или определения состояния корпуса и тем самым состояния силоизмерительного устройства.

Газовый состав во внутреннем пространстве корпуса может дополнительно отрицательно влиять на срок службы силоизмерительного устройства. Например, высокое содержание кислорода или компонентов агрессивных паров может ускорять процесс окисления, коррозии или старения силоизмерительного устройства. Поэтому посредством измерения газового состава можно прогнозировать срок службы силоизмерительного элемента.

Кроме того, состояние силоизмерительного элемента можно определять не только из самого параметра, который характеризуют газовый состав, но также из изменения этого параметра. С одной стороны, это исключает необходимость иметь дело с сигналом датчика, зависящим от абсолютной величины параметра газового состава, в то же время, с другой стороны, он обеспечивает более четкое различение между медленным изменением газового состава, например, вследствие газового обмена через уплотнение корпуса и быстрыми изменениями газового состава, которые вызываются, например, коррозией или манипуляциями с корпусом.

Предпочтительный вариант выполнения изобретения включает этап обработки, на котором сигнал датчика сохраняют в блоке памяти и/или передают в вычислительный блок и/или в выходное устройство. За счет сохранения сигнала в памяти можно выполнять мониторинг силоизмерительного устройства также во время перерыва передачи. В этом случае сохраненные величины можно извлекать позже, например, в ходе технического обслуживания, ремонта или судебных разбирательств и передавать в вычислительный блок и/или выходное устройство для обработки.

Посредством передачи сигнала датчика или сохраненных величин в вычислительный блок и/или выходное устройство можно отказаться от лабораторного или дорогостоящего обследования вручную силоизмерительного устройства.

Если параметр газового состава также отрицательно влияет на весовой сигнал силоизмерительного устройства, то можно передавать сигнал датчика, соответствующий измеренному параметру атмосферы внутреннего пространства с помощью дополнительного датчика, в вычислительный блок, где его можно сравнивать с верхней и/или нижней граничной величиной используемого диапазона. Если один из этих пределов используемого диапазона нарушается, то сигнал датчика или выходной сигнал вычислительного блока передается в выходное устройство.

Естественно, параметр газового состава можно определять также непрерывно, периодически и/или случайным образом.

Непрерывная регистрация сигналов датчика имеет то преимущество, что вся статистика сигнала датчика является доступной, что обеспечивает информацию об интенсивности и длительности параметра газового состава силоизмерительного элемента, так что статистику сигнала можно использовать для определения состояния и/или для вычисления оставшегося срока службы.

Определение «случайным образом» в данном контексте означает, что команда на инициирование регистрации или создание сигнала не подается в соответствии с фиксированной временной последовательностью, а инициируется, например, с помощью генератора случайных чисел или пользователем. Это инициирование может вызывать регистрацию отдельного сигнала или также запускать периодическую регистрацию сигнала через заданный период времени.

В другом варианте выполнения изобретения сигнал датчика и/или сигнал, созданный на этапе обработки, сравнивается, по меньшей мере, с одной пороговой величиной. Если выполняется, по меньшей мере, один критерий принятия решения, то происходит регистрация, по меньшей мере, одного соответствующего события и передача в блок памяти, и/или в вычислительный блок, и/или в выходное устройство. За счет этого можно уменьшать до минимума объем данных, подлежащих хранению и передаче. Эти события предпочтительно получают маркировку глобальным однозначным идентификатором силоизмерительного устройства и/или датчика, а также сертифицированной временной меткой и/или идентификатором географического местоположения.

Используемое здесь понятие «вычислительный блок» включает все обрабатывающие сигнал элементы, такие как аналоговые схемы, цифровые схемы, интегральные схемы, процессоры, компьютеры и т.п., в которых сигналы датчика, генерированные датчиком, сравниваются с величинами, уже сохраненными или заданными в датчике или в вычислительном блоке. Эти величины, в частности максимальные величины, пороговые величины и предельные величины используемого диапазона, можно получать из регулирующих правил, таких как национальные или международные стандарты, их можно определять из сравнительных измерений, или же они могут задаваться изготовителем силоизмерительного устройства.

Максимальные величины и пороговые величины в большинстве случаев зависят от конструкции силоизмерительного устройства и обычно задаются изготовителем, возможно также пользователем. Пороговые величины могут представлять предельные величины для определенных признаков, которые при превышении могут приводить к постоянному повреждению силоизмерительного устройства, которые, однако, в принципе не исключают использование силоизмерительного устройства. Если после превышения предельной величины выполнить повторную калибровку силоизмерительного устройства, то изменение можно компенсировать. Повторное проявление превышения пороговой величины может вызывать постепенное разрушение силоизмерительного устройства, пока не будет достигнуто состояние, которое не может быть компенсировано с помощью калибровки. Это состояние выражается и представляется с помощью максимальной величины. Естественно, максимальная величина может быть достигнута одиночным событием, если газовый состав во внутреннем пространстве корпуса изменяется очень сильно или если внешние факторы, такие как удары, приводят к разрушению силоизмерительного устройства.

Наряду с максимальными величинами и пороговыми величинами имеются предельные величины, задающие диапазон изменения характеристических величин атмосферы во внутреннем пространстве, внутри которого силоизмерительный элемент может работать без нарушения допустимых пределов погрешности для результатов измерения силоизмерительного устройства. Их можно хранить в подходящем виде в вычислительном блоке. При необходимости, силоизмерительное устройство может также включать множество вычислительных блоков, например отдельный вычислительный блок для каждого из установленных датчиков.

Понятие «выходное устройство» используется для всех передающих, сигнализирующих или предупреждающих систем, которые пригодны для функции представления сигналов датчика параметра газового состава или представления выходного сигнала вычислительного блока с помощью подходящих средств, таких как звуковые, световые, вибрационные сигналы, электромагнитные импульсы, цифровые выходные сигналы и т.п., или передающие их в другие устройства, например другие выходные устройства, ведущие вычислительные системы, терминалы и т.п. Поэтому выходное устройство может быть также ретранслятором или передатчиком, который отправляет сигналы датчиков и/или выходные сигналы, например, в переносное устройство. С помощью выходного устройства можно передавать пользователю предупреждение, запись события можно передавать в блок памяти, или же можно передавать сигнал тревоги непосредственно изготовителю или его сервисной службе, например, через соединения с Интернетом.

Все датчики могут быть активными системами, которые автоматически обнаруживают изменение, и хранят сигнал датчика или регистрируемое событие и/или передают сигнал или запись события в вычислительный блок и/или выходное устройство. Однако можно использовать также пассивные датчики, в этом случае сигналы датчиков или сохраненные величины периодически запрашиваются вычислительным блоком. Данные, полученные таким способом, уже позволяют выполнять грубое вычисление оставшегося срока службы посредством вычитания заданной величины из предварительно заданного срока службы для каждого нарушения пороговой величины или максимальной величины. Посредством непрерывной регистрации сигналов датчиков, аналогично временной зависимости сигнала, и с помощью одновременно записываемых отрезков времени можно очень точно вычислять остающийся срок службы.

Таким образом, расположение согласно изобретению, по меньшей мере, одного датчика внутри корпуса весового элемента позволяет определять текущее состояние весового элемента и, если превышены любые из нескольких пороговых величин, позволяет также вычислять остающийся срок службы. Для выполнения этой функции сигнал датчика, определяемый датчиком, сравнивается в вычислительном блоке, по меньшей мере, с одной пороговой величиной, и при нарушении пороговой величины:

а) регистрируют воздействие соответствующей нагрузки;

b) регистрируют воздействие соответствующей нагрузки и вычисляют сумму всех воздействий нагрузки, или

с) регистрируют воздействие соответствующей нагрузки, вычисляют сумму всех воздействий нагрузки и посредством сравнения с максимальной величиной воздействия допустимых нагрузок вычисляют допустимое остающееся воздействие нагрузки или остающийся срок службы.

Сумма воздействий нагрузки и/или остающийся срок службы можно вызывать с помощью выходного устройства из вычислительного блока или блока памяти, или же вычислительное устройство автоматически передает эту информацию в выходное устройство в виде выходных сигналов каждый раз при регистрации соответствующего воздействия нагрузки. Этот выходной сигнал может запускать различные действия, такие как тревога или калибровка, или же он может прерывать процесс измерения силоизмерительного устройства.

В принципе, место, где установлен датчик внутри корпуса, не имеет значения. Он может быть закреплен внутри корпуса весового элемента или на самом весовом элементе, или, например, он может быть включен в печатную плату устройства обработки сигналов. Возможно также расположение датчика на наружной стороне корпуса весового элемента при условии, что имеется подходящее соединение между внутренним пространством и датчиком с целью регистрации соответствующего параметра газового состава с достаточной точностью. Например, датчик может быть закреплен на наружной стороне корпуса, если имеется достаточный обмен газов между внутренним пространством и датчиком.

В частном варианте выполнения сумму всех воздействий нагрузки силоизмерительного элемента определяют посредством интеграции:

а) всей временной зависимости сигнала, по меньшей мере, одного датчика, или

b) временной зависимости сигналов, по меньшей мере, одного датчика после пересечения пороговой величины, или

с) отрезков времени, в течение которых сигналы, по меньшей мере, одного датчика лежат за пороговыми величинами.

Результат интегрирования сохраняют и после превышения максимальной величины, состояние силоизмерительного элемента или возникновение превышения максимальной величины сохраняют и/или передают в выходное устройство.

Сигнал датчика, подаваемый в выходное устройство, или выходной сигнал вычислительного блока может запускать различные действия, такие как выдача сигнала тревоги, например, с помощью системы предупреждения или системы оповещения, и/или он может прерывать процесс измерения силоизмерительного устройства. Возможна также отмена индикации готовности к работе, которая иначе показывает готовность силоизмерительного устройства к работе.

В дополнительном варианте выполнения, по меньшей мере, один сигнал датчика или выходной сигнал может также запускать автоматический процесс калибровки силоизмерительного элемента, или же может требовать выполнения калибровки вручную пользователем или изготовителем.

В дополнительном предпочтительном варианте способа проверяют достоверность, по меньшей мере, одного датчика посредством, по меньшей мере, периодической проверки сигналов этого датчика, которые передаются в вычислительный блок, при этом проверка состоит в сравнении сигналов датчика в вычислительном блоке с контрольными величинами и контрольными величинами допусков, которые хранятся в вычислительном блоке или создаются с помощью вычислительного блока. Если обнаруживается нарушение контрольных величин и/или контрольных величин допусков, то регистрируется ошибка и передается в выходное устройство. Контрольные величины зависят от используемого датчика и в большинстве случаев предоставляются изготовителем датчика. Например, если во время работы силоизмерительного устройства датчик выдает сигнал, который несовместим с физической реальностью, то это распознается путем контроля сигналов датчика в вычислительном блоке. Кроме того, контрольные величины и/или контрольные величины допусков можно также создавать и/или регулировать на основе предшествующих сигналов датчика или с помощью сигналов других датчиков.

В особенно предпочтительном дополнительном варианте выполнения, по меньшей мере, один сигнал датчика определяется изготовителем перед поставкой силоизмерительного устройства, этот сигнал датчика обрабатывается в вычислительном блоке и сохраняется в качестве опорной величины. По меньшей мере, после поставки силоизмерительного элемента определяется, по меньшей мере, один сигнал датчика с помощью датчика, связанного с опорным сигналом, этот сигнал датчика выдается в качестве измерительной величины датчика, и измерительная величина датчика сравнивается с опорной величиной. Этот процесс может служить в качестве проверки, открывалось или нет силоизмерительное устройство.

Силоизмерительное устройство предпочтительно имеет независимый источник питания, в частности резервную батарею. Это обеспечивает непрерывное электроснабжение центральных электронных компонентов, в частности компонентов датчика, блока памяти и вычислительного блока, так что можно осуществлять непрерывный мониторинг состояния силоизмерительного устройства, и состояние можно контролировать и регистрировать также в течение времени, отличного от фактической работы, т.е., например, во время транспортировки, хранения, установки, а также во время ремонта и любого вида манипуляций.

Устройство согласно изобретению является силоизмерительным устройством, содержащим, по меньшей мере, один корпус, который имеет внутреннее пространство, в котором установлен, по меньшей мере, один силоизмерительный элемент и которое содержит газ, который отличим от газа внешней атмосферы. По меньшей мере, один датчик, который расположен во внутреннем пространстве корпуса, и/или, по меньшей мере, один датчик, расположенный на корпусе, служит для измерения, по меньшей мере, одного параметра и/или изменения параметра газового состава газа, содержащегося во внутреннем пространстве, и генерирования, по меньшей мере, одного соответствующего сигнала датчика на основе указанного параметра или изменения параметра.

В одном предпочтительном варианте выполнения сигнал датчика можно передавать в обрабатывающее устройство, в частности в блок памяти, и/или в вычислительный блок, и/или в выходное устройство.

В конфигурации согласно изобретению, по меньшей мере, один датчик включает в себя пусковой элемент, функция которого соответствует, по меньшей мере, одной пороговой величине и/или, по меньшей мере, одной предельной величине используемого диапазона, в виде функции, по меньшей мере, одного параметра газового состава. Вместо датчика с пусковым элементом силоизмерительное устройство может быть также снабжено, по меньшей мере, одним датчиком и, по меньшей мере, одним вычислительным блоком и/или выходным блоком, содержащим выходное устройство и/или измерительный преобразователь, а также рабочую программу, выполняющую пусковую функцию, при этом рабочая программа включает в себя, по меньшей мере, одну пороговую величину и/или, по меньшей мере, одну предельную величину используемого диапазона в виде функции, по меньшей мере, одного параметра газового состава, и/или при этом рабочая программа включает в себя, по меньшей мере, одну последовательность команд, которая служит для вызова, по меньшей мере, одной пороговой величины, и/или предельной величины используемого диапазона, и/или максимальной величины из модуля памяти. Комбинация датчика с пусковым элементом и вычислительного блока с рабочей программой также является, естественно, возможной.

Предпочтительно сигнал датчика, вызываемый пусковым элементом, сохраняется в блоке памяти и/или передается в вычислительный блок и/или в выходное устройство. Сам пусковой элемент может быть выполнен различным образом, например, в виде каталитического пускового элемента, который срабатывает, когда присутствует определенный газовый состав. Естественно, пусковой элемент может быть также выполнен в виде аналоговой схемы с использованием электронных компонентов, таких как сравнивающие элементы, или же в виде цифровой схемы с микропроцессором.

Выходной сигнал вычислительного блока, который запускается рабочей программой, может быть также выполнен с возможностью передачи в выходное устройство и/или в другой вычислительный блок. Если микропроцессор является частью вычислительного блока силоизмерительного устройства и/или выходного блока, содержащего выходное устройство и/или измерительный преобразователь, соединенный с датчиком, то можно осуществлять некоторые или несколько или все этапы процесса в рабочей программе, которая хранится, по меньшей мере, в одном блоке памяти, который связан с силоизмерительным устройством, по меньшей мере, часть времени.

В одном варианте выполнения изобретения рабочая программа, указанная выше, не обязательно заложена в процессор, а может вызываться при необходимости из блока памяти вне силоизмерительного устройства и загружаться в соответствующий процессор.

В одном варианте выполнения вычислительный блок и/или выходной блок, содержащий выходное устройство, соединен, по меньшей мере, с одним датчиком посредством беспроводной или проводной связи.

В одном предпочтительном варианте выполнения изобретения, по меньшей мере, один датчик имеет конструкцию, в которой модуль памяти и/или измерительный преобразователь включены в датчик. Возможно также, что силоизмерительное устройство включает в себя блок памяти, который служит для хранения сигнала датчика и/или сигнала датчика, генерированного на этапе обработки, и/или регистрации события, связанного с сигналом датчика и/или сигналом датчика, сгенерированным на этапе обработки.

В одном варианте выполнения изобретения силоизмерительное устройство включает в себя, по меньшей мере, один независимый источник питания, в частности резервную батарею, способную снабжать электроэнергией электронные компоненты силоизмерительного устройства, в частности датчика, блока памяти и вычислительного блока.

Датчик предпочтительно выполнен с возможностью измерения теплопроводности, по меньшей мере, одного газового компонента газового состава. Поскольку датчики этого вида можно изготавливать в недорогих миниатюрных конфигурациях, в частности, в виде интегральных схем, этот подход обеспечивает устойчивое, недорогое и надежное решение для функции мониторинга, требуя лишь незначительного дополнительного пространства.

В дополнительном варианте выполнения изобретения корпус герметизирован в значительной степени от окружающей атмосферы, например, с помощью лабиринтной разделительной перегородки или с помощью герметичного уплотнения. При таком выполнении обмен газов во внутреннем пространстве с газами окружающей атмосферы можно уменьшить так, что изменения концентрации остаются внутри приемлемого диапазона, пока корпус не поврежден, и явно заметные изменения газового состава происходят лишь после повреждения корпуса или в результате недопустимых манипуляций.

Поэтому концепцию уплотнения следует рассматривать в контексте этой ситуации. Хотя, в частности, невозможно обеспечивать абсолютно газонепроницаемое уплотнение с помощью лабиринтной разделительной перегородки, обмен газов можно сохранять минимальным с помощью уплотнения этого типа.

В качестве другого фактора уменьшения обмена газа давление газа во внутреннем пространстве в основном согласовано с давлением окружающей атмосферы. В некоторых случаях это достигается с помощью выравнивающего давление устройства, в частности диафрагмы. За счет высокой степени выравнивания разница давления и тем самым движущая сила обмена газа уменьшаются, в частности, до нуля или до приемлемого уровня. В этом случае также эффекты повреждения или недопустимой манипуляции с корпусом проявляются в виде однозначных изменений газового состава, которые обнаруживаются с помощью датчика.

Кроме того, при герметизированном корпусе сигналы датчика для концентрации газа перед поставкой от изготовителя и после установки у пользователя можно сравнивать друг с другом, за счет чего можно определять, вскрывалось или нет силоизмерительное устройство в промежуточное время. Этот аспект особенно важен в случае силоизмерительного устройства, которое подлежит официальному контролю, и представляет дополнительный фактор безопасности, наряду с калибровочной печатью.

Внутреннее пространство корпуса предпочтительно заполнено газом, в котором теплопроводность, по меньшей мере, одного газового компонента газовой смеси явно отличается от теплопроводности атмосферы, которая окружает силоизмерительное устройство. Используемый в этом случае датчик может быть датчиком теплопроводности для газов, который способен обнаруживать изменение параметра газового состава во внутреннем пространстве, которое возникает вследствие утечки в корпусе, и/или который периодически и/или случайным образом или непрерывно генерирует сигнал датчика, соответствующего параметру газового состава.

Газовый состав может, в частности, состоять из компонентов аргон и гелий. Эти газы имеют теплопроводность, которая значительно отличается от теплопроводности воздуха. Кроме того, являясь инертными газами, они обеспечивают дополнительную защиту от окисления и/или коррозии для чувствительных компонентов в корпусе.

Дополнительно, по меньшей мере, к одному датчику, силоизмерительное устройство может быть снабжено другим датчиком во внутреннем пространстве корпуса или прикрепленным к корпусу для обнаружения скачков напряжения в линии питания силоизмерительного элемента или для обнаружения состояния автономного источника питания, в частности для проверки уровня заряда резервной батареи.

Также дополнительно, по меньшей мере, к одному датчику, силоизмерительное устройство может быть снабжено другим датчиком во внутреннем пространстве корпуса или прикрепленным к корпусу для определения сигнала датчика, который зависит от циклов нагрузки силоизмерительного элемента.

Однако, вместо использования дополнительного датчика, можно определять циклы механической нагрузки также непосредственно в вычислительном блоке на основе весового сигнала силоизмерительного элемента.

Датчики силоизмерительного устройства могут быть выполнены так, что модуль памяти, и/или измерительный преобразователь, и/или передатчик интегрированы в каждый датчик.

Подробности способа, согласно изобретению, и силоизмерительного устройства, согласно изобретению, следуют из приведенного ниже описания вариантов выполнения со ссылками на прилагаемые чертежи, на которых:

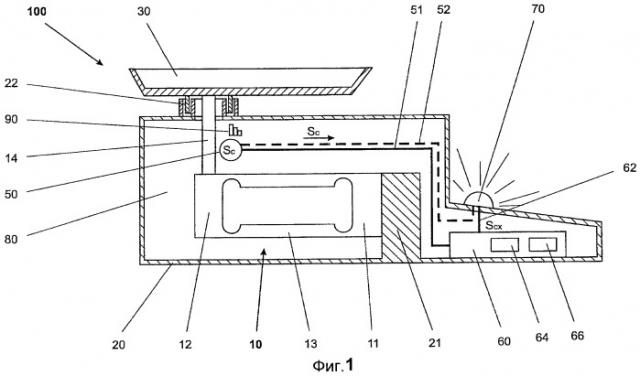

фиг. 1 схематично представляет силоизмерительное устройство в виде весов, показанных в разрезе, содержащее корпус, имеющий внутреннее пространство, и расположенный в корпусе силоизмерительный элемент, при этом внутреннее пространство содержит, по меньшей мере, один датчик, который служит для выполнения способа согласно изобретению;

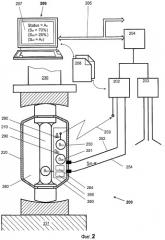

фиг. 2 схематично представляет силоизмерительное устройство в виде взвешивающего бак модуля, изображенного в разрезе, содержащее корпус, имеющий внутреннее пространство, и расположенный в корпусе силоизмерительный элемент, при этом внутреннее пространство содержит два датчика, которые служат для выполнения способа согласно изобретению и которые соединены с помощью соединительных устройств с выходным блоком, который расположен вне корпуса;

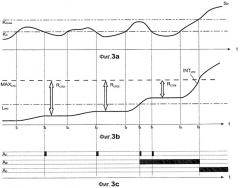

фиг. 3 представляет временную зависимость сигнала датчика, который расположен во внутреннем пространстве корпуса для измерения газового состава, при этом на графике 3а представлена временная зависимость сигнала датчика, на графике 3b представлено кумулятивное воздействие нагрузки, и на графике 3с показаны выходные сигналы или выходные сообщения, генерированные на основе временной зависимости сигнала датчика; и

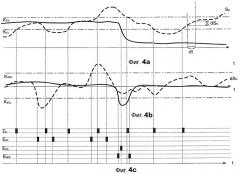

фиг. 4 представляет временную зависимость сигнала датчика, который расположен во внутреннем пространстве корпуса для измерения газового состава, при этом на графике 4а представлена временная зависимость сигнала датчика, на графике 4b представлена временная зависимость изменений сигнала датчика, и на графике 4с представлены регистрируемые случаи нарушения заданных предельных величин.

На фиг. 1 схематично показано в разрезе силоизмерительное устройство 100, в частности весы. Силоизмерительный элемент 10 включает в себя неподвижную часть 11 и принимающую нагрузку часть 12, которые соединены друг с другом с помощью средней части 13. Силоизмерительный элемент 10 расположен во внутреннем пространстве 80 корпуса 20, и его неподвижная часть 11 жестко соединена с корпусом 20 с помощью опоры 21, которая является фиксированной частью корпуса. Приемник 30 нагрузки в виде лотка, который расположен снаружи корпуса 20, соединен с помощью передающего усилие стержня 14 с принимающей нагрузку частью 12 силоизмерительного элемента 10, который расположен во внутреннем пространстве. Через проходное отверстие 22 передающий усилие стержень 14 проходит через корпус 20 без соприкосновения с корпусом. Проходное отверстие 22 корпуса выполнено так, что по возможности исключается или, по меньшей мере, сильно уменьшается проникновение грязи, пыли и влаги.

В зависимости от применения, эта цель может быть также достигнута посредством установки во внутреннем пространстве 80 более высокого давления газа, чем в окружающей силоизмерительное устройство 100 атмосфере. Кроме того, по меньшей мере, один датчик 50 расположен во внутреннем пространстве, который регистрирует, по меньшей мере, один параметр состава 90 газа внутреннего пространства и определяет соответствующий сигнал SC датчика. Этот сигнал SC датчика передается для дальнейшей обработки через соединение 51 вычислительного блока в вычислительный блок 60 и/или через соединение 52 выходного устройства в выходное устройство 70. Вычислительный блок 60 включает в себя блок 64 памяти и дополнительно независимый блок 66 питания, который может подавать питание на датчик 50, блок 64 памяти и вычислительный блок 60 также во время отделения от линии питания. Вычислительный блок 60 соединен с выходным устройством 70 через соединение 62 между вычислительным блоком и выходным устройством и передает выходные сигналы SCХ, сгенерированные вычислительным блоком 60, в выходное устройство 70. Последнее может быть расположен