Сложенное перфорированное полотно

Иллюстрации

Показать всеПолотно, такое как тканое или нетканое полотно, имеет основную протяженность в продольном направлении и ограничено первым и вторым продольными краями и первым и вторым концами. Полотно содержит множество листов, расположенных «конец-к-концу» в продольном направлении. Каждый лист ограничен участками первого и второго продольных краев полотна и линиями перфорации, проходящими между указанными первым и вторым продольными краями. Указанные линии перфорации образованы, по меньшей мере, одной перфорацией. Полотно сложено, по меньшей мере, по одной из осей сгиба, каждая из которых лежит в продольном направлении полотна и пересекает указанные линии перфорации. Указанное полотно находится в форме рулона, в котором полотно смотано вокруг первого или второго конца. В каждой точке, в которой каждая из указанных, по меньшей мере, одной из осей сгиба пересекает каждую линию перфорации, ось сгиба совпадает с перфорацией. Предусмотрены два варианта способа формирования полотна и диспенсер. Изобретение направлено на обеспечение легкого высвобождения полотна одной и той же длины при его использовании. 4 н. и 13 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к полотну, такому как тканое или нетканое полотно, и к диспенсеру для указанного полотна. Изобретение также относится к полотну в форме рулона или пачки и к способам изготовления полотна, рулона и пачки.

УРОВЕНЬ ТЕХНИКИ

Диспенсеры для полотен, таких как тонкая бумага или нетканые полотна, хорошо известны. Они могут быть поделены на два общих типа. Первый тип составляют диспенсеры для пачек, в которых полотно, которое должно быть высвобождено, хранится в пачках внутри диспенсера, а соседние листы полотна уложены зигзагом или соединены вместе определенным образом. Диспенсеры второго типа составляют рулонные диспенсеры, в которых полотно, которое должно быть высвобождено, хранится в диспенсере на рулоне.

В публикации WO 98/37794 раскрыты свернутые в рулон или сложенные салфетки, которые могут быть высвобождены по отдельности или по две или три за раз, если это желательно, в зависимости от способа высвобождения.

В патенте США №2006/0184148 описаны сложенные волоконные структуры, которые могут находиться в рулонной форме.

В публикации GB 2400596 описан рулон из частей, соединенных с возможностью разрыва. Присутствие разрываемого соединения устраняет необходимость перфорирования.

В публикации GB 2002327 описан контейнер для влажной ткани, в котором вытягивающий элемент выполнен из высокоэластичного материала с очень маленьким диаметром отверстия, через которое вытягивают ткань.

В публикации ЕР 0953516 описана коробка для ткани, в которой высвобождающая вставка изготовлена из материала с высокой упругостью, так что она возвращается к своей первоначальной форме без потери эластичных свойств.

Настоящее изобретение относится к проблемам, связанным с известными полотнами и диспенсерами. Одна из проблем известных диспенсеров и связанных с ними полотен заключается в том, чтобы гарантировать постоянное высвобождение полотна, то есть чтобы каждый раз высвобождалась одна и та же длина полотна. Чтобы достичь этого результата, полотно часто перфорируют для очерчивания границы листов. Однако особенно если диспенсер имеет только небольшое отверстие, как в публикации GB 2002327, полотно может быть сложено или скручено («закручено в жгут») в точке высвобождения, так что линия перфорации между соседними листами также становится скрученной или деформированной. Таким образом, линия перфорации становится менее способной обеспечивать точное разделение листов по их длине (то есть по ширине полотна). В результате полотно может рваться на нежелательных частях или вообще оказывается не способным рваться. Результатом часто является двойное высвобождение, при котором одновременно высвобождаются два листа.

Другая проблема, связанная с диспенсерами и их полотнами, состоит в том, что свободный конец полотна часто отступает назад внутрь диспенсера или полотно рвется в пределах диспенсера, что означает, что каждый раз пользователь должен открывать диспенсер, помещать свободный конец полотна в определенном месте и протягивать через распределяющее отверстие. Кроме того, если полотно в диспенсере является влажным (то есть влажными салфетками), необходимо предупреждать их высыхание.

Несмотря на разработки в области диспенсеров для полотен, остается потребность в диспенсере для полотна, хранящегося в форме рулона или в форме пачки, из которого возможно легкое, постоянное высвобождение полотна.

СУТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает полотно, такое как тканое или нетканое полотно. Полотно имеет основную протяженность в продольном направлении (L) и ограничено первым и вторым продольными краями и первым и вторым концами. Полотно состоит из множества листов, расположенных по схеме «конец-в-конец» в продольном направлении (L). Каждый лист ограничен частью первого и второго продольных краев полотна и линией перфорации, которая простирается между указанным первым и вторым продольными краями. Линии перфорации состоят, по меньшей мере, из одной перфорации. Полотно складывают, по меньшей мере, вдоль одной из осей сгиба, каждая из которых лежит в продольном направлении (L) полотна и пересекает указанные линии перфорации. В каждой точке, в которой указанная, по меньшей мере, одна ось сгиба пересекает каждую линию перфорации, ось сгиба совпадает с перфорацией.

Полотно соответствующим образом складывают вдоль одной оси сгиба, лежащей в продольном направлении полотна, которая предпочтительно располагается на одном и том же расстоянии от каждого продольного края.

Каждая линия перфорации может включать чередующиеся между собой соединяющие отрезки перфорации и перфорации, так что соседние листы соединяются только с помощью указанных соединяющих отрезков перфорации. Предпочтительно каждая линия перфорации простирается по существу в поперечном направлении (Т), находящемся перпендикулярно к продольному направлению (L) в плоскости полотна. Протяженность перфораций в направлении линии перфорации является соответственно больше, чем протяженность соединяющих отрезков перфорации в направлении линии перфорации. Например, протяженность перфораций в направлении линии перфорации может составлять, по меньшей мере, две части, предпочтительно, по меньшей мере, пять частей, более предпочтительно, по меньшей мере, десять частей, наиболее предпочтительно, по меньшей мере, двадцать частей, от протяженности соединяющих отрезков перфорации в направлении линии перфорации. Соответственно, каждый соединяющий отрезок перфорации имеет протяженность в направлении линии перфорации, которая составляет менее чем 5 мм, предпочтительно менее чем 3 мм, более предпочтительно менее чем 2 мм, наиболее предпочтительно менее чем 1 мм.

Полотно может быть тканым полотном или нетканым полотном. Оно также может представлять собой влажную салфетку. Влажная салфетка может быть пропитана эмульсией.

Изобретение также относится к полотну, определенному выше, в форме рулона, где полотно свернуто вокруг первого или второго конца. Изобретение также относится к полотну в форме пачки, где полотно сложено вдоль множества поперечных осей сгиба, каждая из которых лежит перпендикулярно продольному направлению (L).

Изобретение предлагает способ формирования полотна, которое определено в данном случае, и указанный способ включает стадии:

а) создания полотна, имеющего основную протяженность в продольном направлении (L) и ограниченного первым и вторым продольными краями и первым и вторым концами;

b) создания полотна с расположенными продольно с промежутками линиями перфорации, которые простираются между указанными первым и вторым продольными краями и содержат, по меньшей мере, одну перфорацию;

с) складывания перфорированного плотна, по меньшей мере, по одной из осей сгиба, каждая из которых лежит в продольном направлении полотна, так что в каждой точке, в которой, по меньшей мере, одна ось сгиба пересекает каждую линию перфорации, ось сгиба совпадает с перфорацией.

Изобретение предлагает другой способ формирования полотна, определенного в данном случае, и указанный способ включает стадии:

а) создания полотна, имеющего основную протяженность в продольном направлении (L) и определяемого первым и вторым продольными краями и первым и вторым концами;

b) складывания перфорированного плотна, по меньшей мере, по одной из осей сгиба, каждая из которых лежит в продольном направлении полотна;

с) создания сложенного полотна с расположенными продольно с промежутками линиями перфорации, которые простираются между указанными первым и вторым продольными краями и которые содержат, по меньшей мере, одну перфорацию, так что в каждой точке, в которой, по меньшей мере, одна ось сгиба пересекает каждую линию перфорации, ось сгиба совпадает с перфорацией.

При разработке описанных выше способов полотно может быть сформировано в рулон, и в этом случае способы дополнительно включают стадию сматывания сложенного, перфорированного полотна в рулон вокруг первого или второго конца. Если должна быть образована пачка, способы дополнительно включают стадию складывания сложенного, перфорированного полотна по множеству поперечных осей сгиба, каждая из которых лежит перпендикулярно продольному направлению (L).

Изобретение также относится к диспенсеру, содержащему описанное выше полотно. Кроме того, диспенсер содержит распределяющее отверстие, через которое указанное полотно высвобождается. Распределяющее отверстие может иметь форму, выбранную из группы, включающей: круглую, квадратную, прямоугольную форму или форму прорези. Распределяющее отверстие может быть расположено в высвобождающей вставке, причем указанная вставка формируется из эластичного материала, предпочтительно силикона. Распределяющее отверстие соответственно имеет площадь от 0,8 до 20 мм2, например от 1 до 10 мм2. Диспенсер дополнительно может иметь крышку, приспособленную так, чтобы она покрывала распределяющее отверстие, когда диспенсер используют.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение дополнительно описано со ссылкой на неограничивающие варианты осуществления, проиллюстрированные на чертежах и описанные ниже.

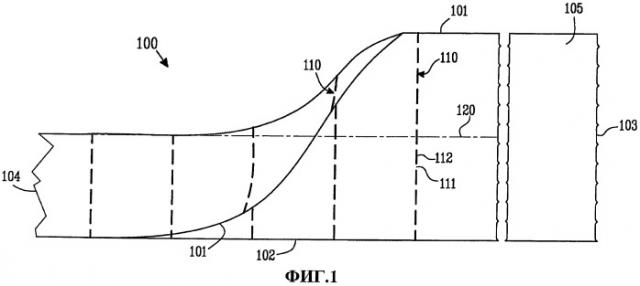

Фиг.1 иллюстрирует полотно в соответствии с одним из вариантов осуществления изобретения.

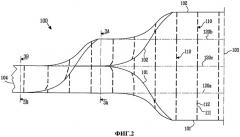

Фиг.2 иллюстрирует полотно в соответствии со вторым вариантом осуществления изобретения.

Фиг.3А показывает поперечное сечение вдоль линии 3А-3А на фиг.2.

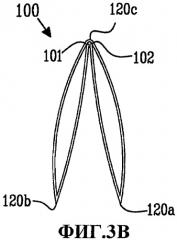

Фиг.3В показывает поперечное сечение вдоль линии 3В-3В на фиг.2.

Фиг.4 иллюстрирует подаваемый с края рулон, содержащий полотно фиг.1.

Фиг.5 иллюстрируют подаваемый из центра рулон, содержащий полотно фиг.1.

Фиг.6 показывает поперечное сечение, полученное по рулону фиг.4 или 5.

Фиг.7 показывает пачку, содержащую полотно фиг.1.

Фиг.8А и 8В показывают диспенсер в соответствии с настоящим изобретением.

Фиг.9А и 9В показывают альтернативный диспенсер в соответствии с настоящим изобретением.

ОПРЕДЕЛЕНИЯ

Следует отметить, что определение «перфорация», как подразумевается, включает отверстия, полученные в полотне с помощью любых средств, а не только отверстия, которые изготовлены путем пробивки или разрезания полотна. Отдельные листы могут быть изготовлены и соединены вместе только вдоль частей их краев, оставляя одно или несколько отверстий между соединениями.

«Соединяющий отрезок», используемый для соединения двух соседних листов, может быть неотъемлемой частью материала полотна или может включать материал, который добавлен к полотну.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Фиг.1 и 2 иллюстрируют полотно 100 в соответствии с настоящим изобретением в частично разложенном состоянии. Полотно 100, например, может быть тканым или нетканым полотном. Полотно 100 представляет собой ленту в целом плоского материала с основной протяженностью в продольном направлении (L). Полотно ограничено первым 101 и вторым 102 продольными краями и первым 103 и вторым 104 концами. Как правило, полотно 100 имеет длину (протяженность в продольном направлении) от 10 до 500 м. В случае тканых полотен полотно предпочтительно имеет длину от 10 до 400 м, тогда как в случае нетканых полотен длина предпочтительно составляет от 10 до 100 м. Полотно имеет вторичную протяженность в поперечном направлении (Т), то есть ширину, которая обычно лежит в интервале от 10 до 100 см, предпочтительно от 20 до 50 см, более предпочтительно от 20 до 30 см. Продольные края 101, 102 обычно параллельны друг другу, как и первый и второй концы 103, 104.

Полотно 100 может быть выбрано из широкого спектра материалов. Полотно может быть тканой бумагой или нетканым материалом, или гибридным материалом, содержащим как натуральные, так и синтетические волокна.

Полотно 100 может включать натуральные волокна. Натуральные волокна, используемые в настоящем изобретении, включают шелковые волокна, кератиновые волокна и целлюлозные волокна. Примерами целлюлозных волокон являются волокна, выбранные из группы, включающей волокна древесной пульпы, хлопковые волокна, пеньковые волокна, багассу, джутовые волокна, льняные волокна и их смеси. Древесная пульпа (то есть содержащие целлюлозу волокна) предпочтительна. Коммерческий вариант такой древесной пульпы поставляется Weyerhaeuser как CF-405. Пригодными являются химические пульпы, такие как Kraft (то есть сульфатная пульпа) и сульфитная пульпы, а также механические пульпы, включая, например, древесную муку, термомеханическую пульпу (то есть ТМР) и химико-термомеханическую пульпу (то есть СТМР). Полезны полностью беленые, частично беленые и небеленые волокна. Может быть желательно использование беленой пульпы. Также в настоящем изобретении можно использовать волокна, полученные из переработанной бумаги, которая может содержать любые или все описанные выше категории, а также другие не являющиеся волокнами материалы, такие как наполнители и клеи, используемые для облегчения первоначального бумагоделательного процесса.

Полотно 100, в качестве альтернативы или дополнительно, может содержать синтетические волокна, например волокна, полученные из полиолефинов, сложных полиэфиров, полиамидов, поликарбонатов, полиуретанов, поливинилхлорида, поливинилацетата, поливинилового спирта, политетрафторэтилена, полистирола, полиэтилентерефталата, биоразлагаемых полимеров, таких как полимолочная кислота, и их сополимеров и смесей. Подходящими полиолефинами являются полиэтилен, например полиэтилен высокой плотности, полиэтилен средней плотности, полиэтилен низкой плотности и линейный полиэтилен низкой плотности; полипропилен, например изотактический полипропилен, синдиотактический полипропилен, смеси изотактического полипропилена и атактического полипропилена, и их смеси; полибутилен, например поли(1-бутен) и поли(2-бутен); полипентен, например поли(1-пентен) и поли(2-пентен); поли(3-метил-1-пентен); поли(4-метил-1-пентен); и их сополимеры и смеси. Подходящими сополимерами являются статистические и блочные сополимеры, полученные из двух или нескольких разных ненасыщенных олефиновых мономеров, такие как этилен/пропиленовые и этилен/бутиленовые сополимеры. Подходящими полиамидами являются нейлон 6, нейлон 6/6, нейлон 4/6, нейлон 11, нейлон 12, нейлон 6/10, нейлон 6/12, нейлон 12/12, сополимеры капролактама и алкиленоксиддиамина и т.д., а также их смеси и сополимеры. Подходящими полиэфирами являются полиэтилентерефталат, политриметилентерефталат, полибутилентерефталат, политетраметилентерефталат, полициклогексилен-1,4-диметилентерефталат и их изофталатные сополимеры, а также их смеси. Предпочтительны термопластичные волокна, такие как полиэтилен или полипропилен.

Волокна могут включать также полусинтетические волокна, такие как волокна сложных эфиров целлюлозы, модакриловые волокна, вискозные волокна и их смеси.

Волокна могут быть короткими волокнами (штапельными волокнами, то есть волокнами, которые обычно имеют определенную длину в интервале приблизительно от 10 до 60 мм) или непрерывными волокнами.

Предпочтительное полотно 100 может иметь от 20 до 50% мас. термопластичных полимерных волокон и от 80 до 50% мас. целлюлозных волокон. Предпочтительное отношение полимерных волокон к целлюлозным волокнам может составлять от 25-40% мас. полимерных волокон к 75-60% мас. целлюлозных волокон. Более предпочтительное отношение полимерных волокон к целлюлозным волокнам может составлять от 30-40% мас. полимерных волокон к 70-60% мас. целлюлозных волокон. Наиболее предпочтительное отношение полимерных волокон к целлюлозным волокнам может составлять от 35% мас. полимерных волокон к 65% мас. целлюлозных волокон. Другое предпочтительное полотно содержит 60-80%, предпочтительно около 70%, вискозных волокон и 20-40%, предпочтительно около 30%, полиэфирных волокон.

Волокна полотна 100 могут быть однокомпонентными волокнами или многокомпонентными волокнами. Кроме того, могут быть профилированными или круглыми волокнами.

Полотно 100 может быть получено рядом различных способов. Например, тканые листы обычно получают наложением во влажном состоянии из суспензии волокна. При такой операции полотно получают путем формирования водной бумагоделательной композиции (или суспензии), нанесения такой композиции на поверхность с отверстиями, такую как проволока Фоурдриниера (Fourdrinier) или двойная проволока, и затем удалением воды из композиции, например, за счет гравитации, с помощью вакуумной сушки и/или упариванием, с прессованием или без него; в результате чего получают бумажное полотно с желаемой консистенцией волокна. Во многих случаях бумагоделательная аппаратура налаживается так, чтобы перераспределять волокна в суспензии бумагоделательной композиции, пока протекает обезвоживание, чтобы получить бумажные субстраты особенно желаемой прочности, качества, объема, внешнего вида, впитывающей способности и др. Бумагоделательная композиция необязательно может содержать широкий спектр химикатов, таких как смолы, повышающие прочность во влажном состоянии, поверхностно-активные вещества, регулирующие рН агенты, смягчающие добавки, разрыхляющие агенты и т.д. Технологии бумажного производства описаны, например, в публикациях US 3301746, ЕР 677612, US 4529480, US 5073235.

Нетканые полотна 100 могут быть изготовлены известным способом получения нетканых материалов, например процессами плавления с раздувом, процессами прядения, процессами воздушного наложения, процессами гидропереплетения, процессами совместного формирования и процессами получения связанного кордного полотна. Подходящие способы формирования нетканых материалов описаны в патентах США №№ 3849241, 4340563 и 5350624.

Полотно 100 может содержать материалы, отличные от базовых волокон. Такие дополнительные материалы могут присутствовать в смеси волокон, из которых формируется полотно, или могут быть добавлены к полотну после его формирования. Например, полотно может содержать абсорбирующий материал (например, супервпитывающий материал), пигменты или связующие вещества.

После формирования полотно 100 может быть подвергнуто последующей обработке. Походящими примерами последующих обработок являются тиснение, каландрование, нанесение узора, крепирование, сшивание, перфорирование, пропитывание, нанесение оттиска красками, термическая обработка или их комбинация. Последующая обработка может быть произведена по всей поверхности полотна или может охватывать только некоторые его области.

Полотно 100 может представлять собой ламинат одного или нескольких слоев, например двух, трех или четырех слоев. Слои данного полотна 100 могут быть одинаковыми или разными с точки зрения их состава, технологии, используемой при их формировании, или их последующей обработки.

Слои полотна 100 могут быть соединены с соседними слоями любым образом. Слои могут быть соединены по всей поверхности полотна или только по некоторым его областям. Соединение может быть выполнено рядом путей, например гидропереплетением, сшиванием, ультразвуковым соединением, клеевым соединением и термическим соединением. Ультразвуковое соединение проводят, например, как описано в патенте США № 4374888. Термическое соединение многослойного ламината может быть выполнено путем пропускания ламината между валками каландровальной машины. Ламинирование двух или нескольких слоев ткани может быть осуществлено с помощью операции клеевого или механического тиснения или с помощью комбинации таких операций. Ламинирование тисненых слоев может быть проведено по схеме основа-к-основе, гнездовым или декорированным образом.

Если полотно 100 представляет собой нетканое полотно, оно может иметь массу основы от 40 до 120 г/см2, предпочтительно от 60 до 70 г/см2. Если полотно 100 представляет собой тканое полотно, оно может иметь массу основы от 12 до 100 г/см2, предпочтительно от 25 до 50 г/см2.

Особенно представляет интерес то, что полотно 100 пропитывают композицией, так что оно включает влажные салфетки. Пропитка может быть проведена с использованием любой известной методики, например разбрызгиванием, нанесением валками или погружением. Неограничивающие примеры подходящих композиций и способов такого нанесения описаны в публикации ЕР 1333868 и в ссылках, цитируемых в ней.

Наибольший интерес представляет полотно 100, пропитанное микроэмульсией. Эмульсия представляет собой комбинацию одной жидкости, тонко диспергированной в другой. Например, микроэмульсия может представлять собой эмульсию масло-в-воде или вода-в-масле, предпочтительно масло-в-воде. Подходящие микроэмульсии для пропитки полотна 100 описаны в публикациях WO 99/37747, WO 01/13880, US 2004/0191300 и US 2005/0186167.

Если полотно 100 пропитано микроэмульсией, важно, чтобы объем пор и радиус пор в полотне 100 соответствовали размерам в эмульсии с тем, чтобы эмульсия соответствующим образом находилась внутри полотна 100, но также так, чтобы грязь эффективно захватывалась в поры полотна 100. То есть поры полотна могут иметь радиус пор 20-60 мкм, предпочтительно 30-50 мкм, и распределение пор по объему 50-400 мм3/мкм.г, предпочтительно 50-250 мм3/мкм.г. Подходящие способы измерения распределения пор по объему представлены в публикации WO 03/069038.

Параметры полотна 100, такие как трение или мягкость, могут быть изменены специалистом в данной области в пределах объема настоящего изобретения, в зависимости от природы самого полотна и цели, для которой оно предназначено.

Полотно 100 содержит множество листов 105, как показано на фиг.1 и 2. Такой лист 105 определяется частью первого 101 и второго 102 продольных краев полотна 100 и линиями перфорации 110, простирающимися между указанными первым 101 и вторым 102 продольными краями полотна 100. Таким образом, полотно 100 состоит из множества листов 105, расположенных по схеме конец к концу в продольном направлении. Листы 105 являются преимущественно прямоугольными или квадратными (то есть линии перфорации 110 являются по существу прямыми и располагаются в поперечном направлении), хотя другие формы возможны (например, ромбовидные формы или закругленные формы), в зависимости от конфигурации и расположения перфорированных линий 110. Длина каждого листа 105 (то есть расстояние между соседними перфорированными линиями 110) может меняться, но обычно находится в интервале от 5 до 50 см, предпочтительно от 10 до 40 см, более предпочтительно от 15 до 30 см.

Листы 105 настоящего изобретения также приемлемы для ряда операций сухой и влажной уборки, таких как, например, мытье полов шваброй; очистка сухих поверхностей: очистка и сушка влажных поверхностей, таких как прилавки, настольные поверхности или полы; стерилизация и/или дезинфекция поверхностей путем нанесения жидких дезинфектантов; полная протирка и/или очистка измерительных приборов, машин или оборудования жидкими чистящими средствами; промывка поверхностей или изделий водой или другими разбавителями, удаление грязи, пыли и/или другого мусора и т.д. В частности, ламинаты настоящего изобретения находят применение в салфетках для личной гигиены, таких как детские салфетки, салфетки для рук или салфетки для лица. Кроме того, листы 105 могут быть утилизированы после их однократного применения или ограниченного числа использований.

Каждая линия перфорации 110 содержит, по меньшей мере, одну перфорацию 112, и предпочтительно содержит чередующиеся соединяющие отрезки перфорации 111 и перфорации 112. Перфорации 112 определяют как сквозные дырки или отверстия, образованные в полотне при перфорации, тогда как соединяющие отрезки перфорации 111 определяют как часть полотна 100, которая остается неперфорированной после перфорации. Другими словами, листы 105 соединены друг с другом в рулоне 10 только с помощью соединяющих отрезков перфорации 111 вдоль линий перфорации 110. Перфорация может быть проведена с помощью любых средств, обычных в данной области, например с помощью вращающегося ножа, который проходит по полотну 100 в поперечном направлении (Т). В конкретном примере используют перфорационный нож, поставляемый Fabio Perini S.p.A., Lucca, Italy, со следующими характеристиками: длина ножа - 172 см; ширина ножа - 3 см; расстояние между зубцами - 0,8 см; высота зубцов - 0,15 см; число зубцов - 190,5, чтобы получить перфорации 112 длиной 8,0 мм и соединяющие отрезки перфорации 111 длиной 1,5 мм. Перфорация также может быть проведена с использованием лазеров или потоков воды высокого давления.

Число перфораций 112 и соединяющих отрезков перфорации 111, а также размеры соединяющих отрезков перфорации 111 должны быть скорректированы, например, к прочности полотна 100 (более прочное полотно будет допускать небольшое количество более мелких соединяющих отрезков перфорации 111) или к способу перфорации. Предпочтительно каждая линия перфорации 110 будет содержать нечетное число перфораций 112 и включать самое меньшее три, по меньшей мере, пять, по меньшей мере, семь, по меньшей мере, девять или, по меньшей мере, одиннадцать перфораций 112. Перфорации 112, как правило, имеют прямоугольную форму, но могут принимать и другие конфигурации, например форму дуги или окружности.

Полотно 100 складывают, по меньшей мере, по одной из осей сгиба 120, каждая из которых лежит в продольном направлении (L) полотна 100. Фиг.1 показывает предпочтительный вариант осуществления изобретения, в котором полотно 100 сложено по одной оси сгиба 120, которая расположена на одинаковом расстоянии от каждого из продольных краев 101, 102 полотна. В этом случае полотно 100 эффективно складывают пополам по его продольной оси, так что продольные края 101, 102 совмещаются. Однако также возможно, чтобы ось 120 лежала ближе к одному из краев 101, 102 полотна.

Фиг.2 показывает вариант осуществления настоящего изобретения, в котором полотно 100 складывают по трем осям сгиба 120. Вначале продольные края 101, 102 полотна 100 складывают к центру полотна 100 путем складывания по первой и второй осям сгиба 120а, 120b. Полотно 100, таким образом, является С-сложенным в поперечном направлении (Т). Такое С-сложенное полотно затем складывают вокруг третьей оси сгиба 120с, так что полотно 100 складывается пополам по его продольной оси, так что первая и вторая оси сгиба 120а, 120b совмещаются.

Фиг.3А и 3В показывают поперечное сечение по линиям 3А-3А и 3В-3В, соответственно, на фиг.2, иллюстрирующей расположение трех сложений.

Хотя изобретение проиллюстрировано со ссылкой на одну ось сгиба 120 на фиг.1 и три оси сгиба 120а, 120b и 120с на фиг.2, их не следует рассматривать в качестве ограничивающих объем изобретения. В полотне 100 может присутствовать одна, две, три, четыре или более осей сгиба. Однако нечетное число осей сгиба (одна, три…) особенно предпочтительно. Кроме того, оси сгиба 120 предпочтительно распределены равномерно поперек поперечного направления полотна 100, так что складывание полотна 100 дает плоскости полотна равной ширины.

Настоящее изобретение реализует важность относительных расположений перфораций 112 и оси сгиба 120 для хорошего, надежного высвобождения листов 105 полотна 100. Настоящее изобретение требует, чтобы в каждой точке, в которой указанная, по меньшей мере, одна ось сгиба 120 пересекает каждую линию перфорации 110, ось сгиба 120 не совпадала с соединяющим отрезком перфорации 111. То есть ось сгиба 120 должна совпадать с перфорацией 112 на линии перфорации 110. Это четко показано на фиг.1 и 2 - ось сгиба 120 перекрывает только перфорации 112, но не соединяющие отрезки перфорации 111.

При складывании, таким образом, полотно 100 имеет перфорации 112, расположенные вдоль одного его края - края, ограничиваемого осью сгиба 120. Это также показано на фиг.1 и 2. Комбинация складывания и перфорирования, которая описана, гарантирует, что создается четкая исходная точка на крае, ограниченном осью сгиба 120, когда пользователь отрывает листы 125. Фактически перфорации 112 образуют выемки по краю складывания полотна 100. Продольные силы растяжения в полотне 100 будут иметь тенденцию концентрироваться вдоль оси сгибания 120, так как продольные края 101, 102 полотна 100 не связаны друг с другом. Кроме того, двойная толщина полотна 100 на этом крае обеспечивает прочность в области вне перфорации 112. Все такие признаки упрощают разделение отдельных листов 105 по постоянной схеме.

Чтобы способствовать тому, чтобы перфорация 112 совпадала с осью сгиба 120, протяженность перфораций 112 в направлении линии перфорации 110 может быть больше, чем протяженность соединяющих отрезков перфорации 111 в направлении линии перфорации 110. Протяженность перфораций 112 в направлении линии перфорации 110, фактически, может быть, по меньшей мере, в два раза, предпочтительно, по меньшей мере, в пять раз, более предпочтительно, по меньшей мере, в десять раз, наиболее предпочтительно, по меньшей мере, в двадцать раз, больше протяженности соединяющих отрезков перфорации 111 в направлении линии перфорации 110. В результате листы 105 соединены в полотне с помощью соединяющих отрезков перфорации 111, как показано на фиг.1 и 2. Соответственно, соединяющие отрезки перфорации 111 имеют протяженность в направлении линии перфорации 110, которая составляет менее чем 5 мм, предпочтительно менее чем 3 мм, более предпочтительно менее чем 2 мм, наиболее предпочтительно менее чем 1 мм.

Фиг.4 и 5 иллюстрируют рулоны в соответствии с настоящим изобретением. Для простоты полотно 100 фиг.1 (с одной центральной осью сгиба 120) представлено в частично несвернутом, разложенном состоянии.

Рулон на фиг.4 представляет собой подаваемый с краю рулон, что означает, что полотно 100 высвобождается путем разматывания его от периметра рулона 10. Подаваемый с краю рулон может быть получен путем наматывания полотна 100 вокруг сердцевины 11. Сердцевина 11 может состоять из спрессованной и/или склеенной сердцевины из полотна, вокруг которой намотано остальное полотно 100. С другой стороны, сердцевина 11 может представлять собой отдельный компонент рулона 10, например, который присутствует в обычных рулонах туалетной бумаги. Подаваемый с краю рулон также может не иметь сердцевины - такие рулоны обычно формируются путем наматывания полотна 100 вокруг вала, который затем извлекают (например, путем разрушения вала). Свободный (внешний) конец полотна 100 закрепляют на рулоне известным способом (например, с использованием клея или отдельного листа материала), чтобы предупредить разматывание. Рулоны без сердечника также описаны в публикациях WO 06/130057 и WO 06/080869.

Рулон 10 на фиг.5 представляет собой подаваемый из центра рулон, в котором полотно 100 высвобождается за счет разматывания его из центра рулона 10. Такие рулоны, как правило, производят как рулоны без сердцевины путем наматывания полотна 100 на вал, который затем извлекают. Чтобы начать высвобождение из подаваемого из центра рулона, центральную часть рулона вначале вытягивают, давая возможность полотну 100 последовать за ней. Подаваемые из центра рулоны также описаны в публикациях US 2007/262187 и ЕР 1667563.

Рулоны 10, проиллюстрированные на фиг.4 и 5, обычно являются цилиндрическими. Как правило, рулоны 10 настоящего изобретения имеют диаметр от 5 до 55 см, предпочтительно от 10 до 40 см, и длину «от конца-в-конец» от 10 до 50 см, предпочтительно от 10 до 30 см. Рулон 10 может быть упакован для доставки в обертку или коробку.

Рулон 10 содержит полотно 100. На фиг.4 и 5 первый конец 103 полотна 100 лежит в самой глубине рулона, тогда как второй конец 104 находится на наибольшем удалении от центра, и какой конец высвобождается первым, зависит от того, является ли рулон 10 подаваемым из центра или с края. Когда полотно 100 высвобождается из рулона, оно будет отделяться по линиям перфорации 110 так, чтобы получить отдельные листы 105.

Полотно 100 свертывают в рулон 10 в таком сложенном состоянии, которое показано на фиг.4 и 5. В результате при свертывании одна торцевая поверхность 12 рулона 10 создается осью сгиба 120, тогда как друга торцевая поверхность 13 рулона 10 образуется продольными краями 101, 102 полотна 100. Это можно увидеть на фиг.6, которая представляет собой поперечное сечение, полученное по рулону 10 фиг.4 или 5. Высвобождение полотна 100 из рулона 10 фиг.6 происходит наиболее легко от торцевой поверхности 12, образованной осью сгиба 120, так как усилия прикладывают через ось сгиба 120. Это хорошо видно в увеличенном виде на фиг.6: одна торцевая поверхность 12 рулона 10 создается осью сгиба 120, перемежающейся с перфорациями 112. Другую торцевую поверхность 11 рулона 10 образуют два продольных края 101, 102 полотна 100.

Фиг.7 показывает полотно 100 фиг.1 в форме пачки 20 частично в разложенном состоянии. В пачке 20 полотно 100 сложено по множеству поперечных осей сгиба 121, каждая из которых лежит перпендикулярно продольному направлению (L). Аналогично рулону 10 одна торцевая поверхность 22 пачки образована осью сгиба 120, тогда как другая торцевая поверхность 23 пачки 20 образована продольными краями 101, 102 полотна 100. Высвобождение полотна 100 из пачки 20 фиг.7 происходит наиболее легко от торцевой поверхности 22, образованной осью сгиба 120, так как усилия прикладывают по оси сгиба 120. Возможно любое расположение осей сгиба 121; однако предпочтительно, чтобы соседние поперечные оси сгиба 121 были расположены с одинаковыми промежутками для получения ровной пачки 20.

Существуют два возможных способа формирования полотна 100 в соответствии с настоящим изобретением. Первый способ включает стадии:

а) создания полотна, имеющего основную протяженность в продольном направлении (L) и определяемого первым 101 и вторым 102 продольными краями и первым 103 и вторым 104 концами;

b) создания полотна 100 с расположенными продольно с промежутками линиями перфорации 110, которые простираются между указанными первым 101 и вторым 102 продольными краями и включают чередующиеся соединяющие отрезки перфорации 111 и перфорации 112;

с) складывания перфорированного плотна 100, по меньшей мере, по одной из осей сгиба 120, каждая из которых лежит в продольном направлении полотна, так что в каждой точке, в которой, по меньшей мере, одна ось сгиба 120 пересекает каждую линию перфорации 110, ось сгиба 120 не совпадает соединяющим отрезком перфорации 111.

С другой стороны, стадии перфорации и складывания могут быть проведены в обратном порядке, так что второй способ включает стадии:

а) создания полотна, имеющего основную протяженность в продольном направлении (L) и определяемого первым 101 и вторым 102 продольными краями и первым 103 и вторым концами 104;

b) складывания плотна 100, по меньшей мере по одной из осей сгиба 120, каждая из которых лежит в продольном направлении полотна;

с) создания сложенного полотна 100 с расположенными продольно с промежутками линиями перфорации 110, которые простираются между указанными осью сгиба 120 и первым 101 и вторым 102 продольными краями и которые содержат чередующиеся соединяющие отрезки перфорации 111 и перфорации 112, так что в каждой точке, в которой, по меньшей мере, одна ось сгиба 120 пересекает каждую линию перфорации 110, ось сгиба 120 не совпадает с соединяющим отрезком перфорации 111.

Перфорирование сложенного полотна 100 дает возможность более точно размещать линии перфорации 110 в конечном полотне 100, чем при складывании перфорированного полотна 100, так что второй способ может быть предпочтительным. С другой стороны, если полотно 100 является относительно толстым, перфорирование сложенного полотна 100 не может быть легким и, следовательно, может быть предпочтительным использование первого способа.

При формировании полотна 100 в форме рулона 10 любой способ дополнительно включает стадию сматывания сложенного, перфорированного полотна в рулон 10 вокруг первого 103 или второго 104 конца (полотна 100).

При формировании полотна 100 в форме пачки 20 любой способ дополнительно включает стадию складывания сложенного, перфорированного полотна 100 по множеству поперечных осей сгиба 121, каждая из которых лежит перпендикулярно продольному направлению (L).

На фиг.8 и 9 представлен диспенсер 200, содержащий рулон 10 в соответствии с настоящим изобретением. Диспенсер 200 имеет отверстие 210, через которое указанное полотно 100 высвобождается. Диспенсер 200 может принимать любую форму, которая подходит для удерживания рулона 10, но предпочтительна по существу цилиндрическая конфигурация. Диспенсер имеет размеры, которые приемлемы для удержания рулона 10, но не намного больше размеров рулона. Диспенсер 200 может быть изготовлен из пластика, металла или картона или из комбинации таких материалов, причем предпочтительнее использовать пластик. Диспенсер 200 включает корпус 202 и ра