Способ и устройство для изготовления многослойной структуры

Иллюстрации

Показать всеИзобретение относится к способу изготовления многослойной структуры (22) для использования во впитывающем изделии, таком как подгузник, гигиеническая салфетка, женская прокладка, впитывающая пеленка, используемая при недержании, или тому подобное, образованной множеством слоев (6, 7, 8) материала, содержащих, по меньшей мере, первый слой (6), который является проницаемым для жидкости, второй слой (7), образующий впитывающий элемент (7), и третий слой (8), причем каждый из указанных слоев (6, 7, 8) выполнен из материала, имеющего определенный радиус пор (R1, R2, R3), указанный способ содержит этапы, на которых: соединяют указанные слои (6, 7, 8) материала с помощью, по меньшей мере, двух этапов (4, 12) ультразвуковой сварки и обеспечивают рисунок (15, 17) ультразвуковой сварки для каждого из указанных этапов сварки, причем каждый из указанных рисунков (15, 17) сварки образован множеством мест (16, 18) соединения. Способ по изобретению содержит этапы, на которых обеспечивают указанные этапы (4, 11) сварки для образования в общем целостного впитывающего изделия и выбирают указанные рисунки (15, 17) сварки таким образом, чтобы, по меньшей мере, в целом многослойная структура (22) имела поры множества радиусов. Причем указанные этапы (4, 11) сварки содержат, по меньшей мере, и в следующей последовательности: первый этап сварки, на котором соединяют вместе третий слой (8) и второй слой (7), и второй этап сварки, на котором соединенные третий и второй слои (8, 7) соединяют с первым слоем (6). Задачей настоящего изобретения является обеспечение способа и устройства для изготовления многослойного материала для впитывающего изделия, улучшенного по сравнению с изделием предшествующего уровня техники и имеющего оптимальные характеристики поглощения жидкости и относительно низкую степень вторичного увлажнения. 4 н. и 8 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу изготовления многослойной структуры для использования во впитывающем изделии, таком как подгузник, гигиеническая салфетка, женская прокладка, впитывающая пеленка, применяемая при недержании, или тому подобное, образуемой множеством слоев материала, содержащих, по меньшей мере, первый слой, являющийся проницаемым для жидкости, второй слой, представляющий собой впитывающий элемент (впитывающая сердцевина), и третий слой, причем каждый из указанных слоев выполнен из материала, имеющего поры определенного радиуса, указанный способ содержит этапы, на которых: соединяют указанные слои материалов посредством по меньшей мере двух этапов ультразвуковой сварки и обеспечивают рисунок ультразвуковой сварки для каждого из указанных этапов сварки, при этом каждый из указанных рисунков сварки определяется множеством мест соединения.

Настоящее изобретение также относится к устройству для изготовления многослойной структуры для использования во впитывающем изделии, таком как подгузник, гигиеническая салфетка, женская прокладка, впитывающая пеленка, применяемая при недержании, или тому подобное, образованной множеством слоев материала, содержащих, по меньшей мере, первый слой, являющийся водопроницаемым, второй слой, представляющий собой впитывающий элемент, и третий слой, причем каждый из указанных слоев выполнен из материала, имеющего поры определенного радиуса, указанное устройство содержит: по меньшей мере два устройства ультразвуковой сварки для соединения указанных слоев материалов; причем каждое из указанных устройств ультразвуковой сварки выполнено с возможностью обеспечения рисунка ультразвуковой сварки, определяемого множеством мест соединения.

Настоящее изобретение также относится к многослойной структуре для использования во впитывающем изделии, таком как подгузник, гигиеническая салфетка, женская прокладка, впитывающая пеленка, применяемая при недержании, или тому подобное, образованной множеством слоев материала, содержащих, по меньшей мере, первый слой, являющийся водопроницаемым, второй слой, представляющий собой впитывающий элемент, и третий слой, причем каждый из указанных слоев выполнен из материала, имеющего поры определенного радиуса, указанная многослойная структура выполнена посредством соединения указанных слоев материалов с помощью по меньшей мере двух этапов ультразвуковой сварки, обеспечивающих рисунок ультразвуковой сварки для каждого из указанных этапов сварки, причем каждый из указанных рисунков сварки определяется множеством мест соединения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Существующие в настоящее время впитывающие изделия, такие как подгузники, женские прокладки, впитывающие пеленки, применяемые при недержании, трусики для приучения к горшку и подобные изделия, обычно изготавливаются с помощью способов и систем, в которых сочетаются различные типы слоев материалов и впитывающих элементов.

Традиционное впитывающее изделие обычно выполнено в виде слоистого продукта, содержащего проницаемый для жидкости верхний лист (например, нетканый материал на основе синтетических или натуральных волокон), который обращен к телу пользователя, впитывающую структуру (например, слой волокнистого материала, служащий слоем, распределяющим или распространяющим жидкость, и впитывающий элемент) и непроницаемый для жидкости нижний слой, например, в виде листа из термопласта, обращенного к одежде пользователя. Эти различные слои могут существовать в виде одиночных листов материала или многослойных структур.

К настоящему времени известно об изготовлении различных типов многослойных структур из слоев различных материалов, например различных волокнистых слоев, для использования в качестве впитывающего изделия вышеупомянутого типа. Процесс изготовления таких изделий обычно содержит различные этапы, на которых слои в многослойной структуре присоединяются друг к другу посредством технологических процессов различных типов, например склеивания, высокотемпературного соединения или соединения ультразвуком.

Процесс склеивания основан на наложении адгезива на слой материала в соответствии с заданным рисунком склеивания и затем соединении этого слоя материала со следующим слоем материала. Кроме того, при высокотемпературном соединении два или более слоев в многослойном материале соединяются плавящимися под действием тепла волокнами в слое, имеющем термоплавкие волокна. Для этого слои подаются через устройство, имеющее зазор, образованный двумя вальцами, имеющими определенный рисунок для создания соединения. Наконец, процесс ультразвукового соединения содержит подачу двух или более слоев материала между ультразвуковым рупором и следующим вальцом (обычно так называемый валец с рисунком) так, чтобы они были соединены с образованием определенного рисунка соединения. Все эти вышеупомянутые технологии известны специалисту в данной области техники и используются для изготовления многослойных структур для впитывающих изделий.

Что касается имеющихся в настоящее время технологий, существует постоянная потребность в усовершенствовании определенных характеристик впитывающих изделий. Например, важно, чтобы такое изделие имело оптимальные характеристики поглощения жидкости, чтобы обеспечивалась высокая степень сбора жидкости. Кроме того, изделие должно быть выполнено с низкой степенью вторичного увлажнения и оно должно также при использовании восприниматься пользователем как сухое. Это означает, что для обеспечения большего комфорта пользователю у изделия должны быть улучшены характеристики распространения жидкости.

Что касается предшествующего уровня техники, можно отметить, что документ WO 00/02727 раскрывает систему и способ изготовления многослойного материала посредством ультразвуковой сварки кусков материала на продвигающемся полотне материала. Система, показанная в WO 00/02727, содержит первое устройство ультразвуковой сварки, в котором указанные куски материала скрепляются с помощью первого ультразвукового рупора, и второе устройство ультразвуковой сварки, в котором куски материала затем прикрепляются к полотну материала с помощью второго ультразвукового рупора.

Кроме того, патентный документ EP 1216679 раскрывает способ изготовления многослойного материала из слоев волокнистых материалов путем соединения слоев материала с помощью ультразвуковой сварки. В частности, EP 1216679 описывает способ, содержащий два этапа, а именно первый этап, на котором два слоя соединяются ультразвуком с образованием первого рисунка соединения, за которым следует второй этап, на котором два соединенных слоя соединяются ультразвуком с третьим слоем. Второй рисунок соединения отличается от первого рисунка тем, что имеет отличающуюся область соединения.

В EP 1216679 также раскрыто, как рисунок соединения влияет на свойства многослойного материала, касающиеся жесткости и устойчивости пояса в подгузниках с поясом и защитных изделиях при недержании.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является обеспечение способа и устройства для изготовления многослойного материала для впитывающего изделия, в частности для обеспечения впитывающего изделия, улучшенного по сравнению с изделиями предшествующего уровня техники и имеющего оптимальные характеристики поглощения жидкости и относительно низкую степень вторичного увлажнения, а также воспринимаемого пользователем при использовании как сухое.

Эта задача решается посредством способа, подобного упомянутому ранее, указанный способ содержит обеспечение указанных этапов сварки для образования в общем целостного впитывающего изделия и выбор указанных рисунков сварки таким образом, чтобы по меньшей мере целостная многослойная структура имела различный радиус пор.

Задача изобретения также решается посредством устройства, подобного упомянутому ранее, причем устройства ультразвуковой сварки выполнены с возможностью обеспечения указанных этапов сварки для образования целостного впитывающего изделия, при этом указанные рисунки сварки выбраны таким образом, чтобы по меньшей мере целостная многослойная структура имела различный радиус пор.

Задача изобретения также решается посредством упомянутой ранее многослойной структуры, которая образуется с помощью указанных этапов сварки, при этом образуется в общем целостное впитывающее изделие; причем указанные рисунки сварки выбраны таким образом, чтобы по меньшей мере целостная многослойная структура имела различный радиус пор. Посредством изобретения получены определенные преимущества. Во-первых, можно отметить, что путем сварки слоев в несколько этапов возможно получить продукт, имеющий различные рисунки соединения между слоями. Продукт, имеющий такую структуру, может обеспечить лучшие свойства сбора и распространения жидкости благодаря различному радиусу пор.

Посредством изобретения также обеспечивается улучшенный контакт между материалами, а также более гладкая структура изделия, что означает, что может быть достигнут улучшенный комфорт для пользователя изделия.

В отличие от предшествующего уровня техники, изобретение обеспечивает решение вышеупомянутой проблемы благодаря тому, что оно основывается на понимании того, что вышеупомянутые этапы ультразвуковой сварки влияют на свойства впитывающего продукта, такие как сбор жидкости и поглощение жидкости.

Согласно варианту осуществления, изобретение предпочтительно выполнено таким образом, чтобы в общем целостное изделие было выполнено путем соединения слоев материала способом, содержащим первый этап сварки, на котором соединяются третий слой и второй слой, и второй этап сварки, на котором третий и второй слои соединяются с указанным первым слоем.

Кроме того, согласно варианту осуществления изобретение предпочтительно выполнено таким образом, что первый слой выполнен из материала с радиусом пор, равным или больше радиуса пор второго слоя и третьего слоя, и также таким образом, чтобы второй слой был выполнен из материала с радиусом пор, равным или больше радиуса пор третьего слоя. Это способствует обеспечению впитывающего изделия, имеющего улучшенные, по сравнению с изделиями предшествующего уровня техники, свойства поглощения жидкости, вторичного увлажнения и сухости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет описано со ссылкой на предпочтительный вариант осуществления и прилагаемые чертежи, на которых:

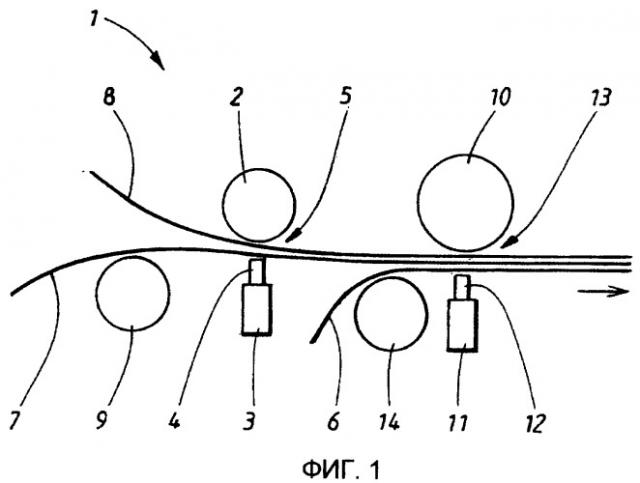

фиг.1 - схематический вид устройства для изготовления впитывающих элементов согласно принципам настоящего изобретения;

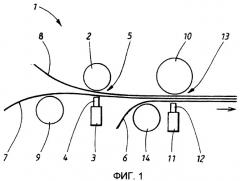

фиг.2a - схематический вид в перспективе, показывающий первый этап соединения по изобретению;

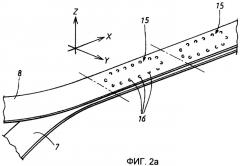

фиг.2b - схематический вид в перспективе, показывающий второй этап соединения по изобретению;

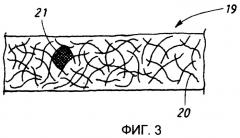

фиг.3 - схематический чертеж, иллюстрирующий принципы радиуса пор впитывающего элемента;

фиг.4 - схематический чертеж, иллюстрирующий принципы градиента радиуса пор в многослойной структуре, выполненной согласно принципам настоящего изобретения;

фиг.5 - схематический чертеж, иллюстрирующий принципы различного радиуса пор в многослойной структуре;

фиг.6 - схематический чертеж, который дополнительно объясняет принципы, касающиеся процесса сварки многослойной структуры согласно изобретению;

фиг.7 - диаграмма, иллюстрирующая принципы изобретения.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Принципы настоящего изобретения будут далее описаны в отношении варианта осуществления изобретения. Более конкретно, изобретение предпочтительно используется в отношении впитывающих изделий, например, в виде тонкой гигиенической салфетки. Однако изобретение не ограничено только такими впитывающими изделиями и может в принципе также использоваться для изготовления подгузников, женских прокладок, впитывающих пеленок, используемых при недержании, трусиков для приучения к горшку и подобных изделий.

Изобретение предназначено для использования при изготовлении таких впитывающих изделий. Более конкретно, изобретение в целом используется для соединения двух или более слоев материалов, обычно волокнистых слоев, образуя часть готового впитывающего изделия.

На фиг.1 показано устройство 1 для изготовления такого многослойного материала из множества слоев материала. Устройство содержит первый валец 2 и устройство 3 ультразвуковой сварки, имеющее ультразвуковой рупор 4. Рупор 4 располагается на заданном, относительно маленьком расстоянии от вальца 2, таким образом образуя зазор 5, через который подаются слои некоторого материала. Согласно предпочтительному варианту осуществления изобретение выполнено с возможностью соединения первого слоя 6, второго слоя 7 и третьего слоя 8. Кроме того, согласно варианту осуществления, первый слой 6 является проницаемым для жидкости верхним листом, второй слой 7 представляет собой впитывающий элемент, а третий слой 8 является непроницаемым для жидкости нижним листом. Однако, как будет объяснено ниже, изобретение не ограничивается только такой конфигурацией, а может отличаться от нее в пределах приложенной формулы.

Как показано на фиг.1, второй слой 7 материала предпочтительно направляется вдоль второго вальца 9. Согласно варианту осуществления, изобретение предусматривает выполнение последовательности этапов способа. Первым из таких этапов способа является этап соединения третьего слоя 8 и второго слоя 7. После этого этапа многослойный материал, образованный третьим слоем 8 материала и вторым слоем 7 материала, соединяется с первым слоем 6.

Согласно ранее известным принципам, первый валец 2 выполнен с рисунком (не показан) в виде определенной поверхностной структуры на своей наружной поверхности. Назначение этого рисунка состоит в том, чтобы помочь в соединении третьего слоя 8 материала и второго слоя 7 материала при работе ультразвукового рупора 4. Свойства, такие как конструкция, размеры и глубина этого рисунка, определяются на основе требований к конструкции и внешнему виду готового многослойного материала. Рисунок на первом вальце 2 может предпочтительно содержать углубленные участки и выступающие участки, причем выступающие участки являются точками соединения, то есть местами соединения третьего слоя 8 и второго слоя 7. Глубина рисунка находится предпочтительно в диапазоне приблизительно 0,3-2 мм.

Способ использования устройства 3 ультразвуковой сварки как таковой известен из уровня техники, и по этой причине в настоящем документе он не будет описан подробно. Однако можно отметить, что устройства ультразвуковой сварки в целом могут использоваться для сварки, резки, перфорирования или других видов обработки материалов. Применительно к настоящему изобретению предполагается, что рассматриваемой обработкой является ультразвуковая сварка с целью соединения двух или более слоев материала впитывающего продукта для улучшения свойств сбора и распространения жидкости во впитывающем продукте. Изобретение выполнено, в частности, для использования ультразвуковой сварки для изменения или подгонки структуры поры слоев 6, 7, 8, образующих часть продукта. В частности, изобретение выполнено для сварки в общем целостного впитывающего изделия для изменения структуры пор.

Второй и третий слои материала 7, 8, показанные на фиг.1, подаются через зазор 5 для соединения с помощью заданного рисунка соединения, обеспеченного на первом вальце 2, как было рассмотрено выше. Рисунок соединения выбран в соответствии с требованиями, касающимися внешнего вида, то есть конструкции, готового изделия, а также согласно требованиям, касающимся прочности соединения между двумя слоями материала 7, 8, и другим требованиям, предъявляемым к готовому изделию.

Когда второй и третий слои материала 7, 8 соединены для образования многослойного материала, они подаются к следующему, третьему вальцу 10 и второму устройству 11 ультразвуковой сварки, имеющему ультразвуковой рупор 12. Подобно первому зазору 5, второй зазор 13 образуется между третьим вальцом 9 и вторым ультразвуковым рупором 11. Второй и третий слои материала 7, 8 наслаиваются на первый слой материала 6, который также подается через второй зазор 13. Для этого первый слой 6 материала предпочтительно направляется по четвертому вальцу 14. Слои материала 6, 7, 8 подаются в направлении, которое обозначено на фиг.1 стрелкой.

Операция соединения во втором устройстве 11 ультразвуковой сварки выполняется со следующим рисунком соединения, который может быть подобен или не быть подобен первому рисунку соединения, обеспеченному первым устройством 3 ультразвуковой сварки. Принципы, касающиеся конструкции и возможных размеров, описанные для первого устройства 3 ультразвуковой сварки, также относятся ко второму устройству 11 ультразвуковой сварки.

Чтобы придать готовому впитывающему изделию желательную конструкцию и определенную прочность, имеется два вышеупомянутых этапа сварки для соединения трех слоев 6, 7, 8 материала. Следует отметить, что прочность изделия обеспечивается прежде всего вследствие того, что структура становится более устойчивой благодаря процессу сварки и, кроме того, благодаря тому, что в результате процесса сварки создается относительно объемная структура, которая обеспечивает улучшенный комфорт. Другие свойства, такие как степень поглощения жидкости, сухость и распространение жидкости, обусловлены, по меньшей мере, частично, двумя описанными этапами сварки.

Для производства впитывающего изделия предпочтительно используется комбинированный многослойный материал, содержащий три слоя 6, 7, 8 материала. Исключительно в качестве примера можно предположить, что первый слой 6 представляет собой проницаемый для жидкости верхний лист, предпочтительно из нетканого материала, на основе синтетических или натуральных волокон, который расположен ближе всего к телу пользователя конечного изделия при его использовании. Согласно такому примеру, первый слой 6 предпочтительно выполнен из нетканого материала, образованного синтетическими волокнами, такими как полиэтилен, полипропилен, полиэстер, нейлон или подобными. Могут также использоваться другие волокна, такие как, например, связующие волокна, сополимерные волокна, расщепленные волокна, нановолокна и т.д. Кроме того, с этой целью могут использоваться смеси различных типов волокон. Альтернативно, первый слой 6 может быть выполнен из других материалов, таких как термопластическая пленка, или пленка из полиэстера, или многослойный материал, или сочетание различных многослойных материалов. Он может также быть перфорирован или неперфорирован, в соответствии с заданным рисунком.

Что касается первого слоя 6 материала, можно дополнительно заметить, что изобретение предпочтительно выполнено таким образом, чтобы первый материал 6 был материалом, имеющим самые большие, из всех слоев 6, 7, 8 многослойного материала, поры. Самые большие поры относительно легко освобождаются от жидкости, что означает, что жидкость, удерживаемая внутри пористой структуры первого слоя 6 материала, может относительно легко оттекать в соседний слой материала, то есть во второй слой 7 материала. Эта характеристика основана на представлении о том, что поры относительно большого размера легко освобождаются от содержимого. Цель изобретения состоит в том, чтобы таким образом поры первого материала освободились от жидкости практически мгновенно.

Другими словами, для обеспечения эффективного отведения жидкости первый слой 6 материала предпочтительно выбирается так, чтобы его поры были больше, чем поры остальных слоев 7, 8. Кроме того, ограничения и размеры пор первого слоя 6 прежде всего связаны с подлежащими слоями 7, 8. Эти принципы будут описаны более подробно ниже, в отношении фиг.3-5.

Кроме того, первый слой 6 предпочтительно сконструирован с размерами, выбранными таким образом, чтобы его максимальная толщина имела предпочтительный размер 5 мм, а его максимальная плотность была предпочтительно приблизительно 100 г/м2, наиболее предпочтительно 50 г/м2. Кроме того, первый слой 6 может сам быть выполнен в виде многослойного материала, имеющего различные типы структуры волокна. Однако суммарная плотность не должна предпочтительно превышать 100 г/м2.

Кроме того, и также согласно варианту осуществления, показанному на фиг.1, второй слой 7 может иметь форму впитывающей структуры, или слоя, или впитывающего элемента, предпочтительно содержащего волокнистый материал, предназначенный для получения подходящей степени сбора, распространения и поглощения жидкости. Поэтому второй слой 7 может быть пористым, эластичным, относительно толстым слоем материала, например, в виде волокнистого набивочного материала или материала подобного типа с высокой способностью вбирать жидкость и высокой степенью поглощения жидкости.

Второй слой 7 может содержать натуральные или синтетические волокна или смесь таких волокон. Кроме того, второй слой 7 может содержать подходящее количество супервпитывающего материала. Такая конструкция способствует очень высокому уровню поглощения всего впитывающего изделия. Кроме того, второй слой 7 может быть одиночным слоем материала или многослойным материалом. В последнем случае второй слой 7 может быть образован многослойным материалом со слоем набивочного материала и впитывающим элементом.

Можно также упомянуть, что второй слой 7 может содержать подходящее количество термопластических волокон для обеспечения процесса ультразвуковой сварки надлежащим образом.

Кроме того, в соответствии с принципами изобретения, второй слой 7 предпочтительно выполнен с более мелкой пористой структурой, чем в первом слое 6, то есть имеющей меньший радиус пор, чем в первом слое 6. Кроме того, радиус пор второго слоя 7 должен быть больше радиуса пор третьего слоя 8, то есть второй слой 7 имеет более грубую структуру волокна, чем третий слой 8 (и следующие подлежащие слои).

Наконец, согласно варианту осуществления третий слой 8 может быть нижним слоем, который предпочтительно является непроницаемым для жидкости (или имеет по меньшей мере очень высокое сопротивление проникновению жидкости), и следовательно, обеспечивается для недопущения утечки жидкости из готового изделия. Для этого третий слой 8 предпочтительно выполнен из непроницаемого для жидкости материала, такого как тонкая и герметизирующая пластиковая пленка. Например, с этой целью могут использоваться пластиковые пленки, выполненные из полиэтилена, полипропилена или полиэфира.

Согласно альтернативному варианту осуществления третий слой 8 материала может быть не вышеупомянутым нижним листом, а, например, еще одним впитывающим слоем.

Кроме того, на фиг.2a представлен упрощенный вид в перспективе процесса соединения для третьего слоя 8 материала и второго слоя 7 материала согласно предпочтительному варианту осуществления изобретения. На чертеже показан первый рисунок 15 соединения, получающийся в результате пропускания второго и третьего слоев 7, 8 через первое устройство 4 ультразвуковой сварки и их соединения. Первый рисунок 15 соединения выбирают с учетом, например, внешнего вида изделия, прочности готового изделия и свойств сбора жидкости. Рисунок 15 соединения может быть различным. Например, рисунок 15 соединения может иметь вид квадратного или прямоугольного рисунка, имеющего расстояние 1-3 см между местами соединения. Предпочтительно, для обеспечения эффективного сбора жидкости расстояние между местом соединения рисунка 15 соединения не должно превышать приблизительно 3 см.

На фиг.2a также показана система координат, согласно которой расположены слои 8, 7 материала согласно изобретению. Более конкретно, продольное направление, вдоль которого вытянуты слои 8, 7 материала, называется x-направлением. Направление, перпендикулярное x-направлению, называется y-направлением, а направление, перпендикулярное плоскости, в целом образуемой поверхностью каждого из слоев 8, 7 материала, называется z-направлением.

После того как третий и второй слои 8, 7 были соединены, они затем присоединяются к первому слою 6 аналогичным образом, посредством второго ультразвукового рупора 11. Это схематически показано на фиг.2b. Таким образом, образуется второй рисунок 17 соединения, также содержащий множество мест 18 соединения. Согласно варианту осуществления, первый рисунок 15 соединения и второй рисунок 17 соединения отличаются друг от друга, но они также могут иметь подобную форму.

Последовательность сварки слоев 6, 7, 8 последовательно проиллюстрирована на фиг.2a и 2b. Важной характеристикой изобретения является то, что сварка выполняется в определенной последовательности, то есть сначала третий слой 8 материала (предпочтительно нижний лист) и второй слой 7 материала (предпочтительно впитывающий слой). Когда эти два слоя 7, 8 соединены, первый слой 6 (предпочтительно верхний лист) добавляется предпочтительно к другим слоям также посредством соединения.

Следовательно, чтобы обеспечить многослойный материал в соответствии с принципами изобретения, предпочтительно начать этот процесс со сварки второго и третьего слоев 7, 8, то есть тех слоев, которые при использовании впитывающего продукта располагаются наиболее далеко от тела. Причиной этого является то, что (то есть если начинают с верхнего, первого слоя 6) существует риск, что поры окажутся слишком маленькими и в результате первый слой 6 будет слишком плотным и непроницаемым. Это противоречит цели изобретения. Следовательно, будет невозможно создать более мелкую структуру волокна (то есть имеющую поры меньшего размера), когда оно сварено с оставшимися слоями. В таком случае эффективный сбор жидкости будет невозможен. Следующий важный принцип - это то, что сварка должна предпочтительно быть выполнена между всеми слоями 6, 7, 8 материала, образующими готовое изделие, то есть включая второй слой 7, который в этом случае является впитывающим слоем.

Чтобы далее объяснить принципы и особенности изобретения, будет описано несколько основных понятий. Во-первых, термин "радиус поры", как упомянуто выше, будет описан со ссылкой на фиг.3, на которой показано сечение впитывающего слоя 19 с сеткой 20, или матрицей, выполненной из волокнистого материала. Волокнистая сетка 20 образует множество пор, каждая из которых имеет определенный размер и объем. В качестве примера на фиг.3 позицией 21 схематически показана некоторая пора. Для этой поры 21 (и для любой поры в сетке 20) можно определить меру ее "радиуса поры". Из-за неправильной формы волокнистой сетки 20 эти поры очевидно не являются совершенно круглыми. Вместо этого мера "эффективного" радиуса поры R может быть получена из уравнения Лапласа. Как таковое это известно из уровня техники, и по этой причине оно не будет здесь описано подробно. Можно только упомянуть, что эффективный радиус поры R приблизительно определяется следующей формулой:

R = 2 γL cosθa,r/Δp,

где γL является поверхностным натяжением жидкости, θa,r - наступающий или отступающий угол смачивания жидкости по отношению к структуре, и Δp - разность давлений на мениске, определяющем поверхность жидкости, обращенную к воздуху.

Принципы изобретения будут далее описаны со ссылкой на фиг.4, на которой показана многослойная структура 22 (также называемая многослойным материалом), составленная из трех различных волокнистых слоев, соответствующих трем слоям 6, 7, 8 материала по настоящему изобретению. На чертеже обозначены примеры трех различных пор 23, 24, 25, по одной в каждом слое 6, 7, 8. Как было указано выше, изобретение выполнено так, чтобы первый слой 6 был выполнен из материала, в котором соответствующая пора 23 имеет радиус поры R1, который равен или больше радиуса поры R2 соответствующей поры 24 второго слоя 7 и радиуса поры R3 соответствующей поры 25 третьего слоя 8. Кроме того, второй слой 7 является материалом, имеющим радиус поры R2, который равен или больше радиуса поры R3 третьего слоя 8. Это означает, что многослойный материал имеет градиент размеров пор, который изменяется в z направлении (ср. с фиг.2a) из-за уменьшающихся размеров радиуса пор, если считать от первого слоя 6 материала к третьему слою 8 материала.

В качестве примера можно упомянуть, что многослойный материал (не показанный на чертежах), имеющий слои материала, каждый из которых образует поры с радиусом определенной величины так, чтобы R1<R2>R3, не работает так, как определено изобретением. В частности, такое решение не обеспечивает задуманный эффект сбора жидкости, поскольку жидкость не будет эффективно оттекать из верхнего слоя к среднему слою.

Согласно варианту осуществления многослойный материал выполнен таким образом, чтобы у него был градиент размеров пор в направлении сквозь готовый многослойный материал ("z направление"), то есть таким образом, чтобы на верхней стороне готового изделия имелась относительно "широкая" и "открытая" пористая структура и, таким образом, чтобы нижняя сторона изделия имела более "плотную" и "закрытую" пористую структуру.

В качестве альтернативы варианту осуществления, описанному выше, в котором первый слой 6 материала имеет поры с размерами, отличными от таковых у второго слоя 7 материала и третьего слоя 8 материала, следует отметить, что изобретение могло также быть осуществлено таким образом, чтобы все слои 6, 7, 8 материалов включали в себя поры в целом одинаковых размеров. Первый упомянутый случай основан на принципе, что согласно изобретению с использованием слоев 6, 7, 8, имеющих различные размеры поры, получен градиент множества размеров пор, но при этом используются в целом идентичные рисунки сварки на описанных выше двух этапах сварки. С другой стороны, второй случай основан на принципе, что градиент множества размеров пор получается путем использования двух различных рисунков сварки, но при этом слои материала имеют в целом одинаковые размеры пор. В рамках настоящего изобретения возможно получить оба этих альтернативных решения.

Кроме того, фиг.5 - схематический чертеж в разрезе многослойного материала 22' согласно еще одному варианту осуществления изобретения. Многослойный материал 22' содержит три слоя 6', 7', 8' материала, каждый из которых имеет определенный радиус пор, причем радиус пор по меньшей мере первого слоя 6' в x- и y-направлениях варьирует. Это означает, что этот первый слой 6' выполнен из материала, имеющего различные волокнистые структуры вдоль его продольного направления, то есть x-направления. Кроме того, каждая из этих структур имеет отличный от других радиус пор. Это схематически показано на фиг.5, где показано, что первый слой 6' имеет три различные поры 26, 27, 28 с различным радиусом поры.

В результате операции сварки поры слоев 6', 7', 8', показанные на фиг.5, будут меньше и более плотно расположенными вблизи мест 16 соединения. Кроме того, можно отметить, что градиент пор в x- и y-направлениях получается вокруг таких мест 16 соединения в результате сварки.

Следовательно, изобретение предпочтительно выполнено таким образом, чтобы многослойной структуре придать градиент пор как в z-направлении, так и в x- и y-направлениях.

На практике процесс ультразвуковой сварки основан на принципе, что второй и третий слои 7, 8 соединяются друг с другом с помощью первого рисунка 15 соединения (ср. фиг.2a), который содержит множество мест 16 соединения, которые образованы путем сжатия этих слоев 7, 8 материала (при прохождении через зазор 5) и подачи подходящего количества энергии с помощью ультразвукового рупора 4. Это вызывает размягчение и плавление материала слоев 7, 8 в положениях, определяемых местами 16 соединения, для соединения слоев.

Рисунки 15, 17 соединения, используемые на каждом этапе соединения, выбираются для получения лучших свойств сбора и распространения жидкости. Согласно изобретению, улучшенные свойства сбора и распространения жидкости у готового изделия и улучшенный контакт между слоями материала в особенности получаются благодаря выбору рисунков 15, 17 соединения таким образом, чтобы готовое впитывающее изделие имело поры множества радиусов. Также имеется преимущество в виде более сухой поверхности изделия, а также улучшенного комфорта.

Это означает, что, согласно изобретению, радиус пор может регулироваться таким образом, чтобы, например, места 16 соединения первого рисунка 15 соединения были выбраны с первым заданным радиусом пор и чтобы места 18 соединения второго рисунка 17 соединения были выбраны со вторым заданным радиусом пор, который отличается от радиуса пор первого рисунка 15 соединения.

Градиент пор впитывающего изделия влияет на поступление жидкости, которая будет перемещаться в нижележащие слои. Согласно варианту осуществления градиент пор предпочтительно регулируется путем расположения пор в различных слоях таким образом, чтобы они были более и более "плотно расположенными" для каждого следующего слоя или каждого следующего этапа операции сварки. Изобретение основано на том принципе, что все слои 6, 7, 8 материала соединяются при помощи ультразвуковой сварки, причем рисунки 15, 17 соединения выбираются так, чтобы градиенты размера пор были наиболее оптимальными для каждой операции соединения.

Фиг.6 - схематический вид в разрезе, далее показывающий принципы сварки многослойной структуры 22 согласно изобретению. Чертеж соответствует в целом фиг.4, но показывает, в частности, способ, в котором три слоя 6, 7, 8 материала имеют определенный рисунок сварки. Точнее говоря, второй слой 7 материала и третий слой 8 материала соединяются посредством первого рисунка сварки, обозначенного на фиг.6 как множество мест 16' соединения. Кроме того, когда второй и третий слои 7, 8 соединяются и образуют многослойный материал, первый слой 6 материала соединяется с этим многослойным материалом посредством второго рисунка сварки, обозначенного на фиг.6 как множество других мест 16" соединения.

Результат операции сварки, показанной на фиг.6, состоит в том, что полный рисунок сварки будет совокупностью мест 16' соединения, соединяющих второй и третий слои 7, 8, а также других мест 16" соединения, соединяющих все слои 6, 7, 8. Это означает, что участков сварки между вторым и третьим слоями 7, 8 будет больше, чем между первым и вторым слоями 6, 7. Таким образом, градиент пор в многослойной структуре 22 может регулироваться посредством операции сварки.

В контексте настоящего изобретения оптимизирование градиента пор означает улучшение сбора, распространения жидкости и сухости готового изделия.

Например, изобретение может быть осуществлено способом, при котором материал более открыт к задней (нижней) части изделия, чем к поверхностной части, для получения изделия, в котором получается высокая степень распространения жидкости, так, чтобы жидкость быстро транспортировалась дальше от поверхности изделия. Здесь нужно отметить, что важно достигнуть тесного контакта между слоями 6, 7, 8 материалов. Это возможно с помощью этапов ультразвуковой сварки, как было объяснено выше.

Изобретение также обеспечивает улучшенную и более мягкую структуру материала из-за того факта, что вышеупомянутые этапы сварки создают довольно "объемную" структуру. Это означает, что верхний слой выполнен с "выступами" или "гребнями", которые стремятся создать увеличенное пространство между телом пользователя и поверхностью верхнего слоя. Следовательно, между пользователем и изделием создается воздушный столб или щель, что способствует эффективности поступления жидкости. Это также способствует улучшенному комфорту, так как жидкость быстрее вбирается в изделие и можно избежать того, чтобы между телом пользователя и впитывающим изделием создавалась пленка или покрытие из жидкости.

Изобретение основано на принципе, что использование различных рисунков соединения обеспечит продукт, имеющий поры множества радиусов. Фиг.7 - это диаграмма, показывающая два графика, которые иллюстрируют назначение и функцию изобретения согласно этому принципу.

Первый график 29, представленный в виде непрерывной линии, показывает, как для впитывающего изделия меняется распределение объема пор в обычной