Способ и система удаления h2s из потока природного газа

Иллюстрации

Показать всеИзобретения относятся к области химии. Удаление сульфида водорода из потока природного газа, содержащего метан CH4 и H2S, осуществляют охлаждением потока природного газа в теплообменном узле 13, 16, 18. По меньшей мере часть потока охлажденного природного газа через подающий трубопровод 19, 21 подают в циклонное устройство 1 расширения и сепарации, в котором поток охлажденного природного газа расширяется в сопле 4 и тем самым дополнительно охлаждается до температуры и давления ниже точки росы H2S и сепарируется в трубчатой сепарационной камере 9 на фракцию охлажденной текучей среды низкой плотности, которая обеднена H2S и обогащена метаном, и фракцию охлажденной текучей среды высокой плотности, которая обогащена H2S и обеднена метаном. Фракцию охлажденной текучей среды низкой плотности подают в трубопровод продуктового газа 33, который соединен с теплообменным узлом 14, для охлаждения потока природного газа, подаваемого в циклонное устройство 1 расширения и сепарации. Фракцию охлажденной текучей среды высокой плотности подают во фракционирующую колонну 8 для дополнительной сепарации. Изобретения позволяют увеличить извлечение сероводорода. 2 н. и 11 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу удаления сульфида водорода из потока природного газа.

Потоки высокосернистого природного газа могут содержать более 10% мол. сульфида водорода (H2S).

Часто потоки высокосернистого природного газа обрабатывают в установках аминовой очистки с помощью аминовых абсорбционных колонн. Поток регенерированного газа из установки аминовой очистки высвобождают при весьма низком давлении, и он нуждается в дополнительной обработке с применением способа Клауса для превращения H2S в элементарную серу. В особенности для месторождений газа, богатого H2S (10-90% мол. H2S), обработка с применением установок аминовой очистки с последующим использованием способа Клауса становится неэкономичной.

Недавно были разработаны технологические схемы для эффективной предварительной обработки потоков природного газа при низкой температуре, чтобы извлечь и расфракционировать низкокипящие пары, такие как C2, C3, C4, а также H2S и CO2. Описание одной из этих низкотемпературных схем опубликовано в Международной патентной заявке WO2006/089948. Данная ссылка известного уровня техники раскрывает применение циклонного сепаратора для оптимизации термодинамических характеристик при уменьшении размера дорогостоящих фракционирующих колонн и охладителей обратного потока по сравнению с традиционными низкотемпературными схемами. Одна из идей данной патентной публикации состоит в том, что с термодинамической точки зрения более выгодно охлаждать охладителем поток, входящий в циклонный сепаратор, чем охлаждать охладителем жидкий обогащенный вторичный поток, выходящий из циклонного сепаратора.

Фракционирующие колонны хорошо известны в промышленности. Недавно Тотал (TFE) и Французский институт нефти (IFP) разработали усовершенствованный способ фракционирования для применения в способе низкотемпературного удаления H2S, так называемый способ SPREX. Данная схема SPREX оперирует фракционирующей колонной, питаемой предварительно охлажденным газом при температуре подачи 25-30°C. Газ, отводимый с верха, содержащий преимущественно метан и H2S, охлаждают до приблизительно -30°C устройством охлаждения. Жидкость, конденсирующуюся в охладителе, которая преимущественно состоит из H2S, подают назад к верхней тарелке колонны в качестве обратного потока. Данный обратный поток H2S растворяет большую часть воды, поступающей в колонну. За счет использования данного обратного потока H2S в качестве влагопоглотителя можно избежать гидратов, даже в случае работы при температуре текучей среды в верхней части колонны -5°C при давлении ~80 бар. Обогащенный H2S жидкий поток, покидающий нижнюю часть колонны, затем закачивают в газовый резервуар, тем самым избегая применения дорогостоящих, крупномасштабных башен аминовой абсорбции и способа Клауса, а также избегая эксплуатационных затрат, связанных с утилизацией огромных количеств элементарной серы.

Способ SPREX разработан в качестве системы удаления большого количества H2S, следовательно, обработка аминовыми абсорберами остается необходимой. Степень извлечения H2S составляет примерно 60-70%, оставляя все еще существенные количества H2S в произведенном газовом потоке (10-25% мол.). Дополнительное повышение извлечения H2S потребовало бы более низкой температуры в верхней части колонны, следовательно, более крупных охладителей. К сожалению, приростная экономия капиталовложений за счет применения меньшей аминовой + работающей по способу Клауса установки не покрывает приростных затрат, обусловленных данными более крупными охладителями.

Задача способа по настоящему изобретению состоит в том, чтобы предоставить способ предварительной обработки, использующий циклонный сепаратор, расположенный перед фракционирующей колонной, тем самым уменьшая газовую нагрузку на колонну и одновременно достигая более низкой температуры в верхней части колонны, тем самым увеличивая извлечение H2S и/или эффективность охлаждения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно изобретению предоставлен способ удаления сульфида водорода из потока природного газа, включающего метан и сульфид водорода, причем способ включает:

- охлаждение потока природного газа в теплообменном узле;

- подачу по меньшей мере части потока охлажденного природного газа через подающий трубопровод в циклонное устройство расширения и сепарации, в котором поток охлажденного природного газа расширяется в сопле и тем самым дополнительно охлаждается до температуры и давления ниже точки росы сульфида водорода и сепарируется за счет побуждения потока охлажденного природного газа к вихревому движению в трубчатой сепарационной камере, тем самым побуждая центробежные силы сепарировать поток охлажденного природного газа на фракцию охлажденной текучей среды низкой плотности, которая обеднена сульфидом водорода и обогащена метаном, и фракцию охлажденной текучей среды высокой плотности, которая обогащена сульфидом водорода и обеднена метаном;

- подачу фракции охлажденной текучей среды низкой плотности в трубопровод продуктового газа, который соединен с теплообменником, для охлаждения потока природного газа, подаваемого в циклонное устройство расширения и сепарации; и

- подачу фракции охлажденной текучей среды высокой плотности во фракционирующую колонну для дополнительной сепарации, где фракционирующая колонна, выполненная с возможностью сепарации фракции текучей среды высокой плотности, выпускаемой циклонным устройством расширения и сепарации, на обогащенную сульфидом водорода и обедненную метаном нижнюю фракцию и обедненную сульфидом водорода и обогащенную метаном верхнюю фракцию, где верхняя фракция выпускается из верхней части фракционирующей колонны в трубопровод обратного потока, в котором расположен холодильник обратного потока и который выпускает охлажденную верхнюю фракцию в сосуд сепарации обратного потока, в котором охлажденная верхняя фракция сепарируется на:

a) охлажденную, по существу газообразную обедненную сульфидом водорода и обогащенную метаном фракцию, которую смешивают с фракцией обедненной сульфидом водорода и обогащенной метаном текучей среды, выпускаемой циклонным устройством расширения и сепарации; и

b) фракцию охлажденной, по существу жидкой текучей среды, обогащенной сульфидом водорода и обедненной метаном, которую подвергают рециркуляции в подающий трубопровод.

Подающий трубопровод может включать в себя сосуд сепарации воды, в котором преимущественно отделяются вода и некоторые углеводородные жидкости, и впускной холодильник, так что поток природного газа, подаваемый в циклонное устройство расширения и сепарации, имеет пониженное содержание воды и температуру от 5 до -25°С.

Теплообменный узел может дополнительно включать в себя:

- первый теплообменник, в котором поток природного газа охлаждают фракцией охлажденной текучей среды низкой плотности, текущей через трубопровод продуктового газа, до температуры ниже точки росы указанного потока природного газа, где из данного первого теплообменника охлажденный природный газ поступает в сосуд сепарации воды; и

- второй теплообменник, в котором поток обезвоженного природного газа, выходящий из сосуда сепарации воды, охлаждают охлажденной, по существу газообразной фракцией, обедненной сульфидом водорода и обогащенной метаном, выпускаемой сосудом сепарации обратного потока.

Подающий трубопровод может также включать в себя сосуд газожидкостной сепарации, который расположен между впускным холодильником и впуском циклонного устройства расширения и сепарации, где в данном сосуде поток охлажденного природного газа сепарируется на обогащенную метаном и обедненную сульфидом водорода верхнюю фракцию, которую подают в циклонное устройство расширения и сепарации, и обогащенную сульфидом водорода и обедненную метаном нижнюю фракцию, которую подают во фракционирующую колонну.

Предпочтительно, циклонное устройство расширения и сепарации включает в себя узел лопастей, придающих завихрение, для сообщения вихревого движения потоку природного газа, где данные лопасти расположены перед соплом, в котором поток природного газа ускоряется до по существу сверхзвуковой скорости и расширяется и, тем самым, дополнительно охлаждается, так что центробежные силы сепарируют вихревой поток текучей среды в трубчатой сепарационной камере, которая расположена за соплом, на фракции текучей среды низкой и высокой плотности.

Циклонное устройство расширения и сепарации может включать узел лопастей, придающих завихрение, которые выступают в по меньшей мере частично радиальном направлении из торпедообразного центрального тела перед соплом, где данное тело имеет больший внешний диаметр, чем внутренний диаметр сопла, где торпедообразное тело, узел лопастей, придающих завихрение, и сопло выполнены так, что изоэнтропическая эффективность расширения в сопле составляет по меньшей мере 80%.

Расчеты показали, что применение способа по изобретению приведет к значительному повышению извлечения H2S вплоть до 80%-85% или к снижению нагрузки на охладитель приблизительно на 50% в случае подобного извлечения в 60-70%. Следует отметить, что при использовании в данном описании и формуле изобретения термина “поток природного газа, включающий метан и сульфид водорода” следует подразумевать, что поток природного газа может полностью или частично состоять из метана и сульфида водорода и что метан может образовывать любую дробную часть от 0 до 100% по массе, объему или молям потока природного газа, и что сульфид водорода может образовывать любую дробную часть от 0 до 100% по массе, объему или молям потока природного газа.

Данные и другие варианты осуществления, признаки и преимущества способа по изобретению раскрыты в прилагаемых чертежах и описаны в прилагаемой формуле изобретения, реферате и следующем подробном описании предпочтительных вариантов осуществления способа по изобретению, в котором дана ссылка на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

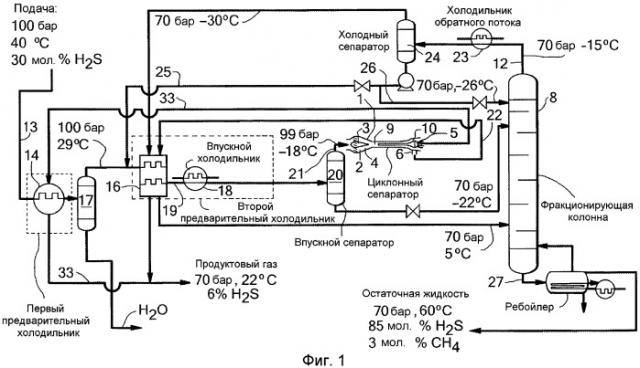

На Фиг.1 изображена схема потока первого варианта осуществления способа по изобретению;

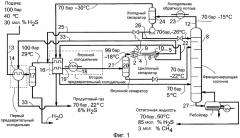

На Фиг.2 изображена схема потока второго варианта осуществления способа по изобретению;

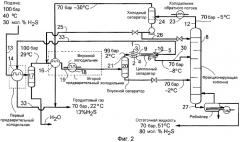

На Фиг.3 изображена схема потока третьего варианта осуществления способа по изобретению; и

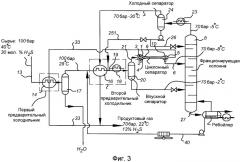

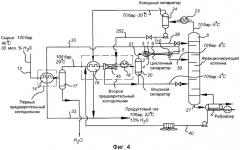

На Фиг.4 изображена схема потока четвертого варианта осуществления способа по изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На Фиг.1 и 2 одинаковые ссылочные номера использованы для обозначения одинаковых компонентов.

Каждая из Фиг.1 и 2 отображает технологическую схему, включающую циклонное устройство 1 расширения и сепарации, которое включает в себя придающие завихрение лопасти 2, установленные на торпедообразное центральное тело 3, сопло 4, в котором завихряющийся поток природного газа ускоряется до околозвуковой или сверхзвуковой скорости, центральный выпуск 5 первичной текучей среды для выпуска обогащенной метаном и обедненной метаном фракции первичной текучей среды из сепарационного устройства 1 и внешний выпуск 6 вторичной текучей среды для выпуска конденсируемой обогащенной и обедненной метаном фракции вторичной текучей среды во вторичный выпускной трубопровод 7. Фракцию вторичной текучей среды подают через трубопровод 7 в колонну 8 фракционирования текучей среды.

Настоящее изобретение предоставляет технологическую схему для извлечения H2S, основанную на циклонном устройстве 1 расширения и сепарации, которое продается Twister B.V. под товарным знаком Twister (владельцем товарного знака Twister является Twister B.V.). Охлаждение внутри циклонного сепарационного устройства 1 обеспечивается ускорением потока подачи до по существу околозвуковой или сверхзвуковой скорости. При сверхзвуковых условиях давление типично падало до значения 1/4 давления подачи, в то время как температура типично падает до значения 2/3 температуры подачи. Отношение T-падения к единице P-падения для данной композиции подачи определяется изоэнтропической эффективностью расширения, которая составляла бы примерно 85% для циклонного сепарационного устройства. Изоэнтропическая эффективность отражает фрикционные и тепловые потери, имеющие место внутри устройства 1.

В состоянии расширения внутри циклонного сепарационного устройства 1 большая доля H2S-компонентов сжижается в тонкую дисперсию капелек и сепарируется в сепарационной камере, в которой смесь текучей среды приводится в вихревое движение и сепарируется на обогащенную жидкостью внешнюю фракцию и обогащенную газом центральную фракцию. Степень расширения (P/Pподачи) выбирают так, чтобы по меньшей мере заданная доля H2S конденсировалась в жидкость внутри сепаратора. Вне сверхзвукового циклонного канала поток внутри сепарационного устройства 1 расщепляется в трубчатой сепарационной камере 9 на поток, обогащенный H2S (~30% суммарного расхода потока), и поток, обедненный H2S (приблизительно 70% суммарного расхода потока).

Основной поток, обедненный H2S, замедляется в диффузоре 10, что приводит к возрастанию давления и температуры. P-рост и сопутствующий T-рост в диффузоре 10 определяется как изоэнтропической эффективностью расширения, так и изоэнтропической эффективностью рекомпрессии. Изоэнтропическая эффективность расширения определяет остаточную кинетическую энергию на впуске диффузора, тогда как изоэнтропическая эффективность рекомпрессии определяется потерями внутри диффузора конкретного конструктивного исполнения. Изоэнтропическая эффективность рекомпрессии для циклонного сепарационного устройства 1 составляет приблизительно 85%. Конечное давление на выходе для основного потока, обедненного H2S, следовательно, меньше давления подачи и примерно равно давлению на выходе для потока, обогащенного H2S, то есть рабочему давлению колонны.

Для схемы извлечения H2S, основанной на циклонном сепараторе 1, оптимизация извлечения H2S достигается путем создания более глубокого расширения в циклонном сепараторе 1 (то есть уменьшения отношения P/Pподачи), при котором сепарируется H2S-жидкость. Концентрированный поток H2S направляют во фракционирующую колонну 8, тем самым уменьшая его размер и/или уменьшая нагрузку на холодильник 23 обратного потока, который расположен в верхнем выпускном трубопроводе 12 фракционирующей колонны 8.

На Фиг.1 изображена схема потока первого варианта осуществления способа по настоящему изобретению, в котором богатый H2S (типично содержание H2S=30% моль) поток 13 подачи природного газа течет через подающий трубопровод, в котором поток природного газа предварительно охлаждается в первом теплообменнике 14 охлажденным продуктовым газом, обедненным H2S, покидающим центральный выпуск 5 циклонного сепаратора 1 (первая стадия предварительного охлаждения), и впоследствии во втором теплообменнике 16 продуктовым газом, обедненным H2S, выпускаемым верхним выпускным трубопроводом 12 в верхней части фракционирующей колонны 8 (вторая стадия предварительного охлаждения). После первой стадии предварительного охлаждения свободная углеводородная жидкость и вода удаляются с помощью сепаратора 17 основной массы воды. Данный первый теплообменник 14 понижает температуру текучей среды потока природного газа до температуры, значительно большей температуры образования гидратов (~29°C при 100 бар). Перед вторым теплообменником 16 через первый трубопровод 25 обратного потока вводят сжиженный H2S, часть которого может испаряться. Оставшийся жидкий H2S будет абсорбировать большую часть водяного пара, все еще присутствующего в природном газе, тем самым понижая содержание воды с ~1500 ppm/об (частей на миллион на объем) при 100 бар и 29°C до ~900 ppm/об при 100 бар и 29°C, тем самым действуя как осушитель. Второй теплообменник 16 и впускной холодильник 18, расположенный в подающем трубопроводе 19 за вторым теплообменником 16, будут дополнительно понижать температуру текучей среды до T-диапазона от -16°C до -22°C, но типично до -18°C. Жидкости из второго теплообменника 16, которые содержат преимущественно H2S, сепарируются во впускном сепарирующем сосуде 20 до того, как поток 21 охлажденного природного газа подадут в циклонный сепаратор 1. Богатую H2S жидкую фракцию, выпускаемую внешним выпуском 6, подают через трубопровод 22 во фракционирующую колонну 8. Поток 21 охлажденного природного газа, поданный в циклонный сепаратор 1, будет содержать примерно 20% мол. H2S при 100 бар и -18°C.

В варианте осуществления способа по изобретению, изображенном на Фиг.1, поток 13 природного газа, загрязненного сульфидом водорода, подают через подающий трубопровод 19 в циклонный сепаратор 1, в котором газ подачи расширяется со степенью расширения от 3-кратной до 5-кратной, давая температуру -70°C при 33 бар и, соответственно, -90°C при 20 бар. На данном этапе доля пара H2S составляет ~4-7% мол. При подтвержденной эффективности сепарации 92-95% поток продуктового газа, выпускаемый центральным выпуском 5 циклонного сепаратора 1, может быть определен как содержащий 5-8% мол. H2S. Обедненный H2S первичный поток (~70% суммарного потока), покидающий центральный выпуск 5 циклонного сепаратора 1 при ~ -20°C, используют для предварительного охлаждения потока природного газа в подающем трубопроводе 19 в первом теплообменнике 14. Обогащенный H2S вторичный поток (~30% суммарного потока), выходящий через внешний выпуск 6 циклонного сепаратора 1 при примерно -30°C, используют для предварительного охлаждения газа подачи во втором теплообменнике 16 до того, как его подают во фракционирующую колонну 8. Газообразные компоненты фракции вторичной обогащенной H2S текучей среды, выпускаемой внешним выпуском 6 циклонного сепаратора 1 (преимущественно метан), будут проходить через нижние тарелки фракционирующей колонны 8 вместе с паром H2S. Верхний газ, выпускаемый из верхнего конца фракционирующей колонны 8, содержащий метан и H2S, охлаждается в холодильнике 23 обратного потока до температуры в диапазоне от -25°C до -35°C, типично до примерно -30°C. Охлажденная текучая среда обратного потока, выпускаемая холодильником обратного потока, сепарируется в сосуде 24 сепарации обратного потока, и первую большую часть жидкостей, выпускаемых из нижней части сосуда охлаждения текучей среды, возвращают через первый трубопровод 25 обратного потока в подающий трубопровод 19 возле впуска второго теплообменника 16, а меньшую часть возвращают для орошения через второй трубопровод 26 обратного потока во фракционирующую колонну 8. Коэффициент обратного потока может находиться в диапазоне от 70%/30% до 100%/0%, но, типично, равен 95%/5%.

При данной температуре верхнего газа в верхней части колонны холодильная нагрузка холодильника 23 обратного потока определяется, главным образом, требуемой долей пара H2S в произведенном газе, покидающем сосуд 24 сепарации обратного потока, и во вторую очередь определяется требуемой нагрузкой второго теплообменника 16, чтобы получить требуемую долю пара H2S в потоке произведенного газа, покидающем циклонный сепаратор 1. Нагрузка ребойлера фракционирующей колонны 8 определяет долю остающегося метана в жидком потоке H2S, который производится в качестве кубового продукта 27. Доля растворенного метана в кубовом продукте должна быть как можно меньше. Однако нагрузка ребойлера также влияет на поток пара H2S, покидающего верхнюю часть колонны и, следовательно, на максимальное количество обратного потока жидкого H2S при данной холодильной нагрузке. В зависимости от рабочего давления колонны температуру ребойлера выбирают между 40 и 80°C, но, типично, она составляет 60°C.

Для низкотемпературной схемы извлечения H2S затраты на холодильники 18 и 23 являются основными при оценке общей экономичности. Традиционные схемы охлаждения требуют, чтобы холодильная нагрузка охладителя обратного потока составляла ~3 МВт/106 (n)м3/сутки для рабочей температуры -30°C. Если использовать коэффициент полезного действия КПДреальный = Qохлаждения/Wкомпрессора = ~1,55, это соответствовало бы нагрузке пропанового компрессора ~1,9 МВт/106 (n)м3/сутки. Если принять окружающую T равной 25°C и перепад температуры (ΔT) для конденсатора и для испарителя 10°C, идеальный КПД или КПД Карно (коэффициент полезного действия) охладителя обратного потока схемы IFP составил бы:

КПДКарно = Tиспарителя/(Tконденсатора - Tиспарителя) = 233/(308-233) = 3,1 → ~КПДреальный = 1,55

Применение способа по настоящему изобретению приведет к тому, что доля H2S в отгружаемом газе составит 13%, так что суммарная холодильная нагрузка может быть понижена до ~1,7 МВт/106 (n)м3/сутки, из которой охлаждение ~1,2 МВт необходимо для впускного охладителя и ~0,5 МВт для охладителя обратного потока.

Более того, впускной охладитель работает при технологической температуре 2°C, давая КПД Карно, равный:

КПДКарно = Tиспарителя/(Tконденсатора - Tиспарителя) = 265/(308-265) = 6,2 → ~КПДреальный = 3,1

Следовательно, суммарная механическая нагрузка охладителей, упомянутых в настоящем изобретении, составляет:

1,2 МВт/3,1+0,5 МВт/1,55=0,71 МВт/106 (n)м3/сутки.

Расчеты показали, что при применении низкотемпературной схемы извлечения H2S по изобретению, как показано на Фиг.1, суммарная холодильная нагрузка может быть понижена на 48%, что эквивалентно понижению на 60% механической нагрузки охладителя для подобного извлечения H2S. Альтернативно, при той же холодильной нагрузке содержание H2S может быть уменьшено на 5% мол.

На Фиг.2 изображена схема потока второго варианта осуществления способа по изобретению, которая в значительной степени подобна схеме потока, показанной на Фиг.1, и в которой подобные компоненты обозначены подобными ссылочными номерами, но в которой фракция текучей среды, обогащенной H2S, выпускаемая из внешнего выпуска 6 циклонного сепаратора 1, выпускается трубопроводом 30 непосредственно во фракционирующую колонну 8.

На Фиг.3 изображена схема потока третьего варианта осуществления способа по изобретению, которая в значительной степени подобна схеме потока, показанной на Фиг.2, и в которой подобные компоненты обозначены подобными ссылочными номерами, но в которой трубопровод 251 первого обратного потока соединен с подающим трубопроводом 19 между выпуском второго теплообменника 16 и впуском холодильника 18.

Предпочтительно, первый обратный поток H2S из трубопровода 251 из холодной верхней части фракционирующей колонны 8 возвращают в охлажденный поток подачи из второго теплообменника 16. Данный первый обратный поток H2S, который является относительно сухим и относительно холодным, может быть использован с выгодой для абсорбции воды в холодной части газа подачи.

Кроме того, трубопровод 40 обратного потока установлен в качестве трубопровода между ребойлером и впуском второго теплообменника 16 для введения кубового продукта потока 27 жидкого H2S, который собирают в ребойлере, во впуск подачи при ~29°C.

Предпочтительно, кубовый продукт потока 27 жидкого H2S возвращают в качестве второго обратного потока дополнительного H2S из теплой нижней части фракционирующей колонны 8 во впуск подачи при ~29°C. Данный второй обратный поток H2S, который относительно богат водой и является относительно теплым, может быть использован с выгодой для абсорбции воды в теплой части газа подачи.

На Фиг.4 изображена схема потока четвертого варианта осуществления способа по изобретению, которая в значительной степени подобна схеме потока, показанной на Фиг.2 или Фиг.3, и в которой одинаковые компоненты обозначены одинаковыми ссылочными номерами, но в которой второй предварительный охладитель включает в себя второй теплообменник 16, холодильник 18 и линейный газожидкостный контактор 45. Линейный газожидкостный контактор 45 расположен между выпуском второго теплообменника для принятия охлажденного газа подачи на впуске газового потока. Газовый выпуск контактора соединен со впуском подачи холодильника 18. Трубопровод 252 первого обратного потока соединен со впуском обратного потока линейного газожидкостного контактора 45. Линейный газожидкостный контактор 45 может работать в режиме сопутствующего потока или противотока, хотя предпочтительно - в режиме противотока.

Линейный газожидкостный контактор установлен для улучшения контакта между охлажденным газом подачи из второго теплообменника 16 и обратным потоком жидкого H2S из сосуда 24 сепарации обратного потока, чтобы повысить абсорбцию воды обратным потоком из газа подачи. Выпуск жидкости (содержащей H2S) линейного газожидкостного контактора 45 соединен с нижней областью (с относительно высокой температурой) фракционирующей колонны 8, чтобы подать содержащую H2S жидкость из линейного газожидкостного контактора 45 во фракционирующую колонну.

В одном варианте осуществления выпуск для жидкости линейного газожидкостного контактора соединен с линией выпуска жидкости впускного сепарационного сосуда 20.

Предпочтительно, применение линейного газожидкостного контактора 45 позволяет понизить содержание воды в газе подачи за счет более эффективного взаимодействия между потоком газа и потоком жидкого обратного потока.

Кроме того, как описано выше со ссылкой на Фиг.3, трубопровод 40 третьего обратного потока установлен в качестве трубопровода между ребойлером и впуском второго теплообменника 16, чтобы возвращать кубовый продукт 27, который собирают в ребойлере, во впуск подачи при ~29°C.

Следует отметить, что идея применения линейных газожидкостных контакторов может быть расширена путем замены самой фракционирующей колонны одним или более линейными газожидкостными контакторами.

Более того, дополнительный линейный газожидкостный контактор может быть использован в любой из вышеописанных технологических схем для введения в некоторой точке в поток газа подачи обратного потока H2S в качестве текучей среды, абсорбирующей воду.

Будет понятно, что дополнительные варианты осуществления, представленные в описании Фиг.3 и 4, также применимы к схеме потока, описанной на Фиг.1.

1. Способ удаления сульфида водорода из потока природного газа, содержащего метан и сульфид водорода, причем способ включает этапы, на которых:- охлаждают поток природного газа в теплообменном узле;- подают, по меньшей мере, часть потока охлажденного природного газа через подающий трубопровод в циклонное устройство расширения и сепарации, в котором поток охлажденного природного газа расширяется в сопле и тем самым дополнительно охлаждается до температуры и давления ниже точки росы сульфида водорода и сепарируется за счет побуждения потока охлажденного природного газа к вихревому движению в трубчатой сепарационной камере, тем самым, побуждая центробежные силы сепарировать поток охлажденного природного газа на фракцию охлажденной текучей среды низкой плотности, которая обеднена сульфидом водорода и обогащена метаном, и фракцию охлажденной текучей среды высокой плотности, которая обогащена сульфидом водорода и обеднена метаном;- подают фракцию охлажденной текучей среды низкой плотности в трубопровод продуктового газа, который соединен с теплообменным узлом, для охлаждения потока природного газа, подаваемого в циклонное устройство расширения и сепарации; и- подают фракцию охлажденной текучей среды высокой плотности во фракционирующую колонну для дальнейшей сепарации, и причем фракционирующая колонна выполнена с возможностью сепарации фракции текучей среды высокой плотности, выпускаемой циклонным устройством расширения и сепарации, на обогащенную сульфидом водорода и обедненную метаном нижнюю фракцию и обедненную сульфидом водорода и обогащенную метаном верхнюю фракцию, причем верхняя фракция выпускается из верхней части фракционирующей колонны в трубопровод обратного потока, в котором расположен холодильник обратного потока, и который выпускает охлажденную верхнюю фракцию в сосуд сепарации обратного потока, в котором охлажденная верхняя фракция сепарируется на:a) охлажденную, по существу, газообразную обедненную сульфидом водорода и обогащенную метаном фракцию, которую смешивают с фракцией обедненной сульфидом водорода и обогащенной метаном текучей среды, выпускаемой циклонным устройством расширения и сепарации; иb) фракцию охлажденной, по существу, жидкой текучей среды, обогащенной сульфидом водорода и обедненной метаном, которую рециркулируют в подающий трубопровод.

2. Способ по п.1, в котором подающий трубопровод включает в себя сосуд сепарации воды, а теплообменный узел включает в себя впускной холодильник, так что поток природного газа, подаваемый в циклонное устройство расширения и сепарации, имеет пониженное содержание воды и температуру от 5 до -25°С.

3. Способ по п.1, в котором фракция охлажденной, по существу, жидкой текучей среды, обогащенной сульфидом водорода и обедненной метаном, которую рециркулируют в подающий трубопровод, действует в качестве осушителя потока охлажденного природного газа, текущего через подающий трубопровод.

4. Способ по п.1, в котором фракционирующая колонна выполнена с возможностью производства кубового продукта, представляющего собой поток жидкого H2S, который рециркулируют в качестве обратного потока H2S во впуск теплообменного узла.

5. Способ по п.2, в котором теплообменный узел дополнительно включает в себя:- первый теплообменник, в котором поток природного газа охлаждают фракцией охлажденной текучей среды низкой плотности, текущей через трубопровод продуктового газа, до температуры ниже точки росы указанного потока природного газа, причем из данного первого теплообменника охлажденный природный газ поступает в сосуд сепарации воды; и- второй теплообменник, в котором поток обезвоженного природного газа, выпускаемый сосудом сепарации воды, охлаждают охлажденной, по существу, газообразной фракцией, обедненной сульфидом водорода и обогащенной метаном, выпускаемой сосудом сепарации обратного потока.

6. Способ по п.5, в котором фракцию охлажденной, по существу, жидкой текучей среды, обогащенной сульфидом водорода и обедненной метаном, вводят в подающий трубопровод на выпуске второго теплообменника.

7. Способ по п.5, в котором подающий трубопровод дополнительно включает в себя сосуд газожидкостной сепарации, который расположен между впускным холодильником и впуском циклонного устройства расширения и сепарации, причем в данном сосуде поток охлажденного природного газа сепарируется на обогащенную метаном и обедненную сульфидом водорода верхнюю фракцию, которую подают в циклонное устройство расширения и сепарации, и обогащенную сульфидом водорода и обедненную метаном нижнюю фракцию, которую подают во фракционирующую колонну.

8. Способ по п.1, в котором теплообменный узел дополнительно включает в себя линейный газожидкостный контактор, в котором линейный газожидкостный контактор установлен для принятия потока охлажденного природного газа из теплообменного узла на впуске потока газа и фракции охлажденной, по существу, жидкой текучей среды, обогащенной сульфидом водорода и обедненной метаном, из сосуда сепарации обратного потока на впуске обратного потока; причем линейный газожидкостный контактор установлен для приведения в контакт потока газа и потока фракции, по существу, жидкой текучей среды, чтобы обеспечить абсорбцию воды из потока газа потоком фракции, по существу, жидкой текучей среды.

9. Способ по п.1, в котором циклонное устройство расширения и сепарации включает в себя:а) узел лопастей, придающих завихрение, для сообщения вихревого движения потоку природного газа, причем данные лопасти расположены перед соплом, в котором поток природного газа ускоряется до, по существу, сверхзвуковой скорости и расширяется и, тем самым, дополнительно охлаждается, так что центробежные силы сепарируют вихревой поток текучей среды в трубчатой сепарационной камере, которая расположена после сопла, на фракции текучей среды низкой и высокой плотности.

10. Способ по п.9, в котором циклонное устройство расширения и сепарации включает в себя узел лопастей, придающих завихрение, которые выступают в, по меньшей мере, частично радиальном направлении из торпедообразного центрального тела перед соплом, причем данное тело имеет больший внешний диаметр, чем внутренний диаметр сопла.

11. Способ по п.10, в котором торпедообразное тело, узел лопастей, придающих завихрение, и сопло выполнены так, что изоэнтропическая эффективность расширения в сопле составляет по меньшей мере 80%.

12. Система удаления сульфида водорода из потока природного газа, который содержит метан и сульфид водорода, причем система включает в себя:- теплообменный узел для охлаждения потока природного газа;- циклонное устройство расширения и сепарации, которое соединено с выпуском теплообменника через подающий трубопровод, причем данное устройство включает в себя сопло, в котором поток охлажденного природного газа расширяется и, тем самым, дополнительно охлаждается до температуры и давления ниже точки росы сульфида водорода, и трубчатую сепарационную камеру, в которой поток охлажденного природного газа побуждается к вихревому движению, тем самым, побуждая центробежные силы сепарировать поток охлажденного природного газа на фракцию охлажденной текучей среды низкой плотности, которая обеднена сульфидом водорода и обогащена метаном, и фракцию охлажденной текучей среды высокой плотности, которая обогащена сульфидом водорода и обеднена метаном;- трубопровод продуктового газа, в который подают фракцию охлажденной текучей среды низкой плотности, причем данный трубопровод продуктового газа соединен с теплообменником для охлаждения потока природного газа, подаваемого в циклонное устройство расширения и сепарации; и- фракционирующую колонну, в которую подают фракцию охлажденной текучей среды высокой плотности для дальнейшей сепарации, и причем фракционирующая колонна выполнена с возможностью сепарации фракции текучей среды высокой плотности, выпускаемой циклонным устройством расширения и сепарации, на обогащенную сульфидом водорода и обедненную метаном нижнюю фракцию и обедненную сульфидом водорода и обогащенную метаном верхнюю фракцию, причем верхняя фракция выпускается из верхней части фракционирующей колонны в трубопровод обратного потока, в котором расположен холодильник обратного потока и который выпускает охлажденную верхнюю фракцию в сосуд сепарации обратного потока, в котором охлажденная верхняя фракция сепарируется на:a) охлажденную, по существу, газообразную обедненную сульфидом водорода и обогащенную метаном фракцию, которую смешивают с фракцией обедненной сульфидом водорода и обогащенной метаном текучей среды, выпускаемой циклонным устройством расширения и сепарации; иb) фракцию охлажденной, по существу, жидкой текучей среды, обогащенной сульфидом водорода и обедненной метаном, которую рециркулируют в подающий трубопровод.

13. Система по п.12, в которой сепарация фракции текучей среды высокой плотности, выпускаемой циклонным устройством расширения и сепарации, осуществляется одним или более линейными газожидкостными контакторами.