Способ статико-импульсного дорнования пружинящим дорном

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, в частности к способам дорнования, калибрования, деформирующего протягивания и упрочнения металлических внутренних поверхностей отверстий деталей. Способ включает приложение к деформирующему инструменту статической и периодической импульсной нагрузок с натягом вдоль обрабатываемой поверхности посредством волновода и бойка, действующего от гидроцилиндра, соединенного с гидравлическим генератором импульсов. Деформирующий элемент инструмента используют в виде винтовой конической пружины с возможностью увеличения ее наружного диаметра на величину натяга, которую изготовляют с наружной рабочей поверхностью в виде усеченного конуса с углом φ=3…5°, с деформирующими витками в количестве не менее трех. Первый и последний витки выполнены жесткими кольцевыми. Силу пружины выбирают больше статической нагрузки и меньше суммарной статической плюс импульсной нагрузок. Увеличивается глубина упрочненного слоя, повышается степень упрочнения и снижается высота микронеровностей обрабатываемой поверхности. Кроме того повышается производительность, КПД с минимальной энергоемкостью оборудования. 7 ил.

Реферат

Изобретение относится к технологии машиностроения, в частности к способам дорнования, калибрования, деформирующего протягивания и упрочнения металлических внутренних поверхностей отверстий деталей из сталей и сплавов поверхностным пластическим деформированием со статико-импульсным нагружением деформирующего инструмента.

Известен способ и устройство для статико-импульсного дорнования отверстий методом протягивания, включающий приложение к деформирующему инструменту статической нагрузки с натягом вдоль обрабатываемой поверхности, при этом прикладывают к деформирующему инструменту с помощью бойка и волновода периодическую импульсную нагрузку, вырабатываемую гидравлическим генератором импульсов, используют волновод в виде ступенчатого стержня со ступенями малого и максимального диаметров и боек в виде втулки, охватывающей ступень малого диаметра ступенчатого стержня, скользящей вдоль продольной оси последнего, и имеющей площадь поперечного сечения одинаковую с площадью поперечного сечения ступени максимального диаметра ступенчатого стержня, при этом соотношение длины втулки к длине ступени максимального диаметра ступенчатого стержня выбирают равным единице [1, 2].

Известный способ и устройство отличаются ограниченными технологическими возможностями, недостаточно большим натягом, незначительной глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой внутренней поверхности, низким КПД и большой энергоемкостью оборудования.

Задачей изобретения является расширение технологических возможностей дорнования за счет применения статико-импульсной нагрузки на специальный пружинящий деформирующий элемент, при прохождении которого возникают окружные растягивающие и радиально сжимающие напряжения, позволяющие значительно увеличить натяг и глубину упрочненного слоя, повысить степень упрочнения и снизить высоту микронеровностей обрабатываемой поверхности, а также увеличение производительности, КПД и снижение энергоемкости процесса.

Поставленная задача решается предлагаемым способом статико-импульсного дорнования отверстий, включающим приложение к деформирующему инструменту статической и периодической импульсной нагрузок с натягом вдоль обрабатываемой поверхности, посредством волновода и бойка, действующего от гидроцилиндра, соединенного с гидравлическим генератором импульсов, причем волновод и боек выполнены в виде стержней одинакового диаметра, при этом используют деформирующий элемент инструмента в виде винтовой конической пружины с возможностью увеличения ее наружного диаметра на величину натяга под действием суммарной нагрузки, пружину изготовляют с наружной рабочей поверхностью в виде усеченного конуса с углом φ=3…5°, с деформирующими витками в количестве не менее трех, из которых первый и последний выполнены жесткими кольцевыми витками, при этом сила пружины больше статической нагрузки, но меньше суммарной: статической плюс импульсной нагрузок.

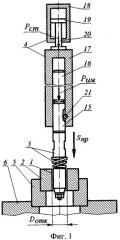

Сущность предлагаемого способа поясняется чертежами.

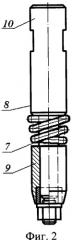

На фиг.1 представлена схема чистовой обработки отверстия дорнованием со статико-импульсным нагружением пружинящего дорна; на фиг.2 - общий вид конструкции дорна с пружинящим деформирующим элементом, частичный продольный разрез; на фиг.3 - пружинящий деформирующий элемент дорна, установленный на цилиндрическом стержне оправки, в свободном не нагруженном состоянии перед обработкой, частичный продольный разрез; на фиг.4 - пружинящий деформирующий элемент дорна в нагруженном статической силой РСТ положении; на фиг.5 - пружинящий деформирующий элемент дорна в нагруженном суммарной (статической РСТ и импульсной РИМ) силой положении; на фиг.6 - пружинящий деформирующий элемент дорна в свободном не нагруженном состоянии перед обработкой, второй вариант установки среднего витка деформирующего элемента на коническом стержне оправки, частичный продольный разрез; на фиг.7 - один средний виток пружинящего деформирующего элемента в свободном и нагруженном положениях.

Предлагаемый способ предназначен для чистовой обработки поверхностным пластическим деформированием (ППД) с калиброванием и упрочнением металлических внутренних цилиндрических поверхностей 1 отверстий диаметром DОТВ заготовок 2 из сталей и сплавов деформирующим инструментом-дорном 3, к которому прикладывают статическую РСТ и импульсную РИМ нагрузки с помощью силовых гидроцилиндров 4.

Обрабатываемую заготовку устанавливают на опорной плите 5 станка 6.

Устройство, реализующее предлагаемый способ, состоит из деформирующего инструмента - дорна, содержащего один или несколько (не показаны) деформирующих элементов 7, смонтированных на оправке 8, к которой прикладывают статическую РСТ и динамическую импульсную РИМ нагрузки с помощью силовых гидроцилиндров.

Оправка 8 предназначена для обработки сквозных отверстий и выполнена с передней направляющей втулкой 9, обеспечивающей взаимную ориентацию заготовки и инструмента, и задним хвостовиком 10.

Деформирующий элемент 7 представляет собой винтовую коническую пружину с наружной рабочей поверхностью в виде усеченного конуса с углом φ=3…5°, с деформирующими витками из проволоки в количестве не менее трех, из которых первый 11 и последний 12 выполнены жесткими кольцевыми витками.

Винтовую коническую пружину делают из проволоки, например, по ГОСТ 9389-75. Последний виток 12 становится жестким, после того как к нему приваривают (или присоединяют другим известным способом) специальное кольцо 13.

Таким же образом ужесточают и первый виток 11 пружины.

Материал проволоки деформирующего витка пружины (например, твердый сплав ВК15, ВК15М) обеспечивает высокую износостойкость инструмента и высокую изгибную прочность. При малых нагрузках на инструмент можно применять сплав ВК8.

Оправку, направляющую втулку, дистанционные втулки (не показаны) изготовляют из углеродистых сталей, закаленных до твердости HRC 40…45. В собранном виде радиальное биение деформирующих элементов относительно направляющих не превышает 0,02…0,05 мм. Это требование выполняют за счет высокой точности изготовления деталей оправки. Особое внимание уделяют стержню 14 (радиальное биение его не должно быть более 0,01…0,02 мм), дистанционным втулкам и деформирующим элементам - пружинам (торцовое и радиальное биение их относительно базового отверстия не должно быть более 0,005…0,01 мм).

Калибрующая ленточка на пружинном элементе отсутствует, но для больших диаметров отверстий (>75…150 мм) может применяться, ее ширину выбирают в зависимости от материала и толщины стенки заготовки ([5], с.399).

Диаметр dПР проволоки определяется из условия прочности по формуле:

, мм,

где dПР - диаметр проволоки, мм; (РСТ+РИМ) - суммарная (статическая РСТ плюс импульсная РИМ) сила дорнования, Н; f- коэффициент трения между элементом и обрабатываемой поверхностью; в зависимости от обрабатываемого материала и технологической смазки f=0,05…0,14; [σИЗ] - допустимое напряжение материала проволоки при изгибе, МПа, для твердого сплава ВК15 - [σИЗ]=1800 МПа; DОТВ - диаметр обрабатываемого отверстия, мм.

Высота L деформирующего элемента в сжатом состоянии пружины определяется по формуле:

L≈dПР+b+i/(2tgφ), мм;

где L - высота деформирующего элемента в сжатом состоянии (при действии статической РСТ и импульсной РИМ нагрузок), мм; b - ширина контакта витка пружины деформирующего элемента с обрабатываемой поверхностью, зависящая от диаметра проволоки деформирующего элемента, натяга i (мм) и толщины стенки обрабатываемой заготовки ([5], с.400, табл.12), или ширина цилиндрической ленточки, мм; i - натяг - основной технологический параметр процесса - это разность между диаметром деформирующего инструмент - диаметром витка DB и диаметром отверстия до обработки, мм.

Если рассмотреть один виток пружины в свободном состоянии (см. фиг.7, выделен жирными линиями) и тот же виток - в нагруженном состоянии (см. фиг.7, изображен тонкими линиями), то можно увидеть что, изменяя свое положение, а именно поворачиваясь на угол β относительно, например, левой части витка (согласно фиг.7), при неизменном наружном диаметре витка пружины DB, наружный диаметр пружины, а следовательно, и отверстия увеличиваются на величину - i. На величину натяга i влияет угол β наклона витков винтовой пружины, шаг пружины и наружный диаметр витка пружины.

Приближенно шаг Р пружины определяется по формуле:

, мм,

где DB - наружный диаметр витка пружины, мм.

При наибольшем сжатии пружины деформирующего элемента она развивает силу РПР больше статической нагрузки РСТ, но меньше суммарной (статической плюс импульсной (PСТ+РИМ)) нагрузки на дорн при обработке (см. ниже).

Отличительной особенностью предлагаемого способа является то, что на дорн воздействует шток гидроцилиндра (фиг.1), который является волноводом 15 и к которому дополнительно прикладывают периодическую импульсную РИМ нагрузку посредством бойка 16, расположенного в гидроцилиндре 17, питаемого гидравлическим генератором импульсов (ГГИ) (не показан) [3, 4]. Волновод 15 и боек 16 выполнены в виде стержней одинакового диаметра.

Предлагаемый способ, реализуемый рассматриваемым устройством, служит для обработки поверхностным пластическим деформированием дорнованием внутренних поверхностей отверстий. Эту операцию выполняют перемещением с натягом инструмента - дорна через обрабатываемое отверстие заготовки, при этом к дорну прикладывают статическую и импульсную, периодическую нагрузки вдоль оси инструмента и обрабатываемого отверстия.

Заготовку 1 устанавливают в опорной плите 5, например, вертикально-протяжного станка (например, мод. 7Б65) или пресса и заходной направляющей частью вводят дорн в предварительно обработанное отверстие заготовки.

Обработку начинают с включения продольной подачи SПР, которая осуществляется благодаря постоянному действию на дорн волновода 15, на который, в свою очередь, действует основная статическая нагрузка РСТ и дополнительная периодическая импульсная нагрузка РИМ.

Последнюю осуществляют с помощью бойка 16, воздействующего на торец волновода 15, которые выполнены в виде стержней одинакового диаметра. В качестве механизма импульсного нагружения инструмента применяют гидравлический генератор импульсов (не показан) [3, 4].

Статическое нагружение РСТ и продольная подача SПР волновода осуществляются с помощью гидроцилиндра статического нагружения 18, поршень 19 которого жестко связан штоком 20 с корпусом 17 гидравлического генератора импульсов. Волновод 15 установлен в корпусе 17 с возможностью продольного осевого перемещения и содержит лыску с размещенным в ней и в выточке корпуса 17 штифтом 21, препятствующим провороту волновода относительно продольной оси и ограничивающим ход волновода.

Исходный импульс, сформированный в бойке в момент удара по волноводу, отражаясь от свободного торца бойка с противоположным знаком, доходит до волновода, одна его часть вновь отражается в боек, а другая переходит в волновод и распространяется в направлении нагружаемой поверхности. Дойдя до нагружаемой поверхности, последняя часть импульса распределяется на проходящий и отраженный. Проходящие волны деформации при равенстве длин бойка и волновода не накладываются и не разрываются, а следуют друг за другом, кроме того, при равенстве площадей контакта поперечных сечений бойка и волновода энергия удара наиболее полно реализуется в контакте с нагружаемой средой.

Деформирующий элемент дорна работает следующим образом.

Во время рабочего хода при действии только статической нагрузки РСТ деформирующий элемент 7 входит в отверстие заборной частью, т.е. первым жестким кольцевым витком 11 (фиг.3) и, т.к. сила, развиваемая пружиной, больше РСТ, пружина, не сжимаясь, начинает пластически увеличивать диаметр отверстия. Пока действует только РСТ (статическая нагрузка), витки пружины будут находиться на расстоянии шага Р друг от друга. Средние витки деформирующего элемента вслед за первым витком также войдут в обрабатываемое отверстие, пластически деформируя его (фиг.4), при этом сопротивление действию пружины возрастает и по величине будет приближаться к максимальному значению силы пружины РПР. При действии только статической нагрузки процесс поверхностного пластического деформирования будет проходить, как при обычном традиционном дорновании.

При ударе бойка по волноводу, помимо действия статической нагрузки, на деформирующий элемент начинает действовать импульсная РИМ нагрузка (фиг.5). Суммарная нагрузка (РСТ +РИМ) на деформирующий элемент преодолеет сопротивление пружины Рпр и витки, сближаясь, будут радиально воздействовать на обрабатываемую поверхность отверстия. Как показано на фиг.5 и 7, пружина сжимается, уменьшается по высоте и витки занимают поперечное положение относительно продольной оси обрабатываемого отверстия. Возникают окружные растягивающие и радиально сжимающие напряжения, позволяющие значительно увеличить глубину упрочненного слоя, повысить степень упрочнения и снизить высоту микронеровностей обрабатываемой поверхности. Данная конструкция деформирующего элемента дорна эффективно увеличивает диаметр отверстия за счет пластической деформации поверхности отверстия витками пружины деформирующего элемента. При этом происходит упрочнение поверхностного слоя, повышение качества обработанной поверхности, что приводит к уменьшению длины дорна.

При обработке отверстий больших диаметров, например, 75…150 мм предлагается второй вариант установки средних витков деформирующего элемента на конической части стержня 14 оправки 8, показанной на фиг.6. С нанесением удара пружинящий деформирующий элемент, уменьшаясь по высоте, средним витком наезжает на конус стержня 14, расширяющийся кверху, и увеличивается в диаметре. Это позволяет гарантировать увеличение диаметра среднего витка пружины.

Деформирующий элемент, выполненный в виде пружины, будет плавно и постепенно, а не скачкообразно, воспринимать импульсную ударную нагрузку, что значительно снижает вибрации и, как следствие, волнистость обработанной поверхности.

После прекращения действия импульсной нагрузки пружина приходит в свое первоначальное положение, увеличивается по высоте и витки располагаются на расстоянии шага Р друг от друга (фиг.4). При этом последний виток 12 остается на месте, а средние и первый уходят вниз (согласно фиг.4) под действием собственной силы упругости пружины.

Таким образом, с каждым ударом бойка по волноводу витки пружинящего деформирующего элемента будут сближаться и радиально воздействовать на обрабатываемую поверхность, создавая растягивающие и радиально сжимающие напряжения. При этом высота L элемента - минимальна, а шаг пружины Р=0. В промежутках времени между ударами пружина будет восстанавливать свою первоначальную высоту LСВ и витки пружинящего деформирующего элемента будут разводиться на расстоянии шага Р друг от друга.

Глубина упрочненного слоя предлагаемым способом увеличивается и достигает 1,5…2,5 мм, что значительно (в 3…4 раза) больше, чем при традиционном статическом дорновании.

Наибольшая степень упрочнения составляет 20…30%. В результате статико-импульсной обработки по сравнению с традиционным дорнованием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 2…2,7 раза, а глубина слоя, упрочненного на 10% и более, - в 1,5…2,2 раза.

Пример. Обрабатывали предлагаемым способом отверстие диаметром 30 мм; заготовки из материала - стали 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг. Обработку производили дорном с деформирующим пружинящим элементом - пружиной, диаметром 30 мм, диаметром проволоки 6 мм, высота деформирующего элемента в сжатом состоянии 18 мм, шаг пружины 26 мм, из твердого сплава ВК15, угол φ=5°.

Обработку вели на модернизированном вертикально-протяжном станке мод. 7Б65 с использованием специального ГГИ - гидравлического генератора импульсов. Модернизация касалась перевода станка из «тянущего» режима в «толкающий», установки на станке, на толкающем штоке волновода, бойка и корпуса гидроцилиндра, осуществляющих дополнительное периодическое импульсное нагружение инструмента дорна.

Смазочно-охлаждающая жидкость - сульфофрезол. Скорость дорнования Snp=4 м/мин. Наибольшее значение энергии ударов, развиваемых ГГИ, А=280 Дж (сила удара 260 кН, скорость удара 7,2 м/с), при частоте ударов f=5…15 Гц. Натяг инструмента составлял i=0,25…1,5 мм на диаметр. Статическое нагружение осуществлялось силой до РСТ =40 кН.

Обработка показала, что параметр шероховатости обработанных поверхностей отверстий уменьшился до значения Ra=0,5…0,065 мкм при исходном - Ra=5…6,5 мкм, производительность повысилась более чем в три раза по сравнению с традиционным дорнованием и предварительным развертыванием, используемым на базовом предприятии АО "Ливгидромаш". Энергоемкость процесса уменьшилась в 2,2 раза. Глубина упрочненного слоя достигла 1,6…2,1 мм. Наибольшая степень упрочнения составляла 20…25%. В результате статико-импульсной обработки эффективная глубина слоя, упрочненного на 20% и более, возросла в 1,9…2,3 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7…2,1 раза.

Предлагаемый способ расширяет технологические возможности дорнования за счет применения статико-импульсной нагрузки на специальный пружинящий деформирующий элемент, при прохождении которого возникают окружные растягивающие и радиально сжимающие напряжения, позволяющие значительно увеличить натяг и глубину упрочненного слоя, повысить степень упрочнения и снизить высоту микронеровностей обрабатываемой поверхности.

Предлагаемый способ позволяет повысить производительность, вести обработку с большим натягом, высоким КПД и минимальной энергоемкостью оборудования.

Способ статико-импульсного дорнования отверстий, включающий приложение к деформирующему инструменту статической и периодической импульсной нагрузок с натягом вдоль обрабатываемой поверхности посредством волновода и бойка, действующего от гидроцилиндра, соединенного с гидравлическим генератором импульсов, при этом волновод и боек выполнены в виде стержней одинакового диаметра, отличающийся тем, что используют деформирующий элемент инструмента в виде винтовой конической пружины с возможностью увеличения ее наружного диаметра на величину натяга под действием суммарной статической плюс импульсной нагрузки, при этом пружину изготовляют с наружной рабочей поверхностью в виде усеченного конуса с углом φ=3…5°, с деформирующими витками в количестве не менее трех, первый и последний из которых выполняют в виде жестких кольцевых витков, причем сила пружины больше статической нагрузки и меньше упомянутой суммарной нагрузки.