Получение ароматических соединений из метана

Иллюстрации

Показать всеИзобретение относится к способу превращения метана в более высокомолекулярные углеводороды, содержащие ароматические углеводороды. Способ включает контактирование исходного материала, содержащего метан, с катализатором дегидроциклизации в реакционной зоне в условиях, эффективных для превращения упомянутого метана в ароматические углеводороды, в котором упомянутая реакционная зона содержится внутри реактора и в котором реактор или внутренний элемент реактора обладает по меньшей мере одной поверхностью, на которую химически воздействует упомянутый исходный материал и которую изготавливают из огнеупорного материала, который характеризуется поглощением углерода (масса абсорбированного углерода на единицу подвергаемой воздействию площади металлической поверхности) меньше 25 г/м2 при воздействии смеси 50 об.% метана и 50 об.% Н2 при 900°С в течение 168 ч. Причем упомянутая по меньшей мере одна поверхность дополнительно характеризуется как имеющая поверхностный оксидный слой, который получен либо во время реакции дегидроциклизации, когда метановый исходный материал содержит воду, монооксид углерода и/или диоксид углерода; или получен предварительным окислением поверхности путем воздействия на поверхность водосодержащей атмосферы, предпочтительно 5% воды в водороде, при температуре от 700 до 1100°С в течение времени от 6 до 48 ч. Использование настоящего изобретения позволяет снизить проблему закоксовывания реакторных поверхностей. 23 з.п. ф-лы, 1 табл., 6 пр., 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения ароматических углеводородов из метана, в частности из природного газа.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Ароматические углеводороды, в особенности бензол, толуол, этилбензол и ксилолы, являются важными химическими продуктами массового производства в нефтехимической промышленности. В настоящее время ароматические соединения наиболее часто получают по разнообразным методам из исходных материалов на основе сырой нефти, включая каталитический реформинг и каталитический крекинг. Однако по мере того как мировые поставки исходных материалов на основе сырой нефти уменьшаются, возрастает потребность найти альтернативные источники ароматических углеводородов.

Одним возможным альтернативным источником ароматических углеводородов служит метан, который является основным компонентом природного газа и биогаза. Из-за проблем, связанных с транспортировкой больших объемов природного газа, большую часть природного газа, добываемого вместе с нефтью, в особенности в отдаленных местах, сжигают в факеле. Следовательно, особенно привлекательным методом повышения сортности природного газа является превращение алканов, содержащихся в природном газе, непосредственно в более высокомолекулярные углеводороды, такие как ароматические соединения, при условии, что могут быть преодолены сопутствующие этому технические трудности.

Значительная часть способов, предложенных в настоящее время для превращения метана в жидкие углеводороды, включает вначале превращение метана в синтез-газ, смесь Н2 и СО. Однако получение синтез-газа связано с большими капитальными затратами и является энергоемким, вследствие чего предпочтительны пути, которые не требуют генерирования синтез-газа.

Предложен ряд альтернативных способов прямого превращения метана в более высокомолекулярные углеводороды. Один такой способ включает каталитическое окислительное сочетание метана до олефинов с последующим каталитическим превращением этих олефинов в жидкие углеводороды, включающие ароматические углеводороды. Так, например, в US №5336825 описан двухстадийный способ окислительного превращения метана в углеводороды с пределами кипения бензиновой фракции, включающие ароматические углеводороды. На первой стадии в присутствии свободного кислорода с использованием промотированного редкоземельным металлом катализатора из оксида щелочноземельного металла при температуре в пределах от 500 до 1000°С метан превращают в этилен и небольшие количества С3- и С4олефинов. Затем этилен и более высокомолекулярные олефины, образовавшиеся на первой стадии, над кислотным твердым катализатором, включающим пентасиловый цеолит с высоким содержанием диоксида кремния, превращают в жидкие углеводороды с пределами кипения бензиновой фракции.

Однако эти способы окислительного сочетания страдают проблемами, заключающимися в том, что они включают высокоэкзотермические и потенциально опасные реакции сжигания метана, и в том, что при их осуществлении образуются большие количества воздействующих на окружающую среду оксидов углерода.

Потенциально привлекательный путь повышения сортности метана непосредственно до более высокомолекулярных углеводородов, в особенности до этилена, бензола и нафталина, заключается в дегидроароматизации или восстановительном сочетании. Этот метод, как правило, включает контактирование метана с катализатором, включающим такой металл, как рений, вольфрам и молибден, нанесенный на цеолит, такой как ZSM-5, при высокой температуре, в частности от 600 до 1000°С. Часто каталитически активные материалы в виде металлов находятся в форме элемента с нулевой валентностью, карбида или оксикарбида.

Например, в US №4727206 описан способ получения жидкостей, богатых ароматическими углеводородами, введением метана при температуре в пределах от 600 до 800°С в отсутствии кислорода в контакт с каталитической композицией, включающей алюмосиликат, обладающий молярным отношением диоксида кремния к оксиду алюминия по меньшей мере 5:1, причем упомянутый алюмосиликат вводят с (I) галлием или его соединением и (II) металлом группы VIIB Периодической таблицы элементов или его соединением.

Кроме того, в US №5026937 описан способ ароматизации метана, который включает стадии подачи потока исходных материалов, который включает больше 0,5 мол.% водорода и 50 мол.% метана, в реакционную зону, содержащую по меньшей мере один слой твердого катализатора, включающего ZSM-5, галлий и фосфорсодержащий оксид алюминия, в условиях превращения, которые включают температуру от 550 до 750°С, абсолютное давление ниже 10 атм (1000 кПа) и среднечасовую скорость подачи газа от 400 до 7500 ч-1.

Более того в US №№6239057 и 6426442 описан способ получения углеводородов с более высоким числом углеродных атомов, например бензола, из углеводородов с низким числом углеродных атомов, таких как метан, введением этого последнего в контакт с катализатором, включающим пористый носитель, такой как ZSM-5, который содержит диспергированный на нем рений и промоторный металл, такой как железо, кобальт, ванадий, марганец, молибден, вольфрам или их смесь. После пропитки носителя рением и промоторным металлом катализатор активируют обработкой водородом и/или метаном при температуре от примерно 100 до примерно 800°С в течение времени от примерно 0,5 до примерно 100 ч. Добавление СО или СO2 в метановый исходный материал повышает выход бензола и стабильность катализатора.

Однако успешное применение восстановительного сочетания с получением ароматических соединений в промышленном масштабе требует решения ряда серьезных технически сложных задач. Так, например, такой процесс является высокоэндотермическим, вследствие чего протекание реакции требует подвода больших количеств тепла. Более того для гарантии сносных скоростей превращения метана процесс следует проводить при очень высоких температурах, как правило от 800 до 1000°С. Это, в свою очередь, приводит к возникновению существенных металлургических проблем при изготовлении поверхностей реактора, которые должны выдерживать воздействие самых высоких технологических температур и технологических газов.

Так, например, при воздействии углеводородов при высокой температуре многие металлы и металлические сплавы проявляют тенденцию к образованию внутренних карбидов, которые могут вызвать ухудшение их механических свойств в результате изменений местного состава металлической матрицы. Кроме того, закоксовывание может привести к образованию метастабильных поверхностных карбидов, которые разлагаются при последующем отложении кокса и вызывают явление образования металлической пыли, когда поверхность металла разрушается до порошкообразного углерода и металлических частиц. Потеря металла приводит к образованию оспин или полостей в поверхности подвергшейся влиянию металлической детали и быстрому истончению стенок этой детали. Более того выделяющиеся металлические частицы могут выполнять функции катализаторов превращения углеводородного сырья в нежелательный кокс.

Обычные методы уменьшения закоксовывания в высокотемпературных деталях реактора включают сохранение защитного оксидного слоя, такого как хромоксидный, на поверхностях деталей гарантированием достаточного парциального давления кислорода в реакторе, как правило добавлением воды, и введением серы в реактор для того, чтобы уменьшить тенденцию к реакциям металла/углеводорода. Однако при восстановительном сочетании метана до более высокомолекулярных углеводородов эти технические приемы как правило недоступны или могут иметь нежелательные последствия. Добавление в реактор воды или другого источника кислорода сопровождалось бы тенденцией к превращению метанового исходного материала в нежелательные оксиды углерода, в то время как сера проявляет тенденцию к отравлению катализаторов, обычно применяемых для содействия реакциям восстановительного сочетания и/или последующим стадиям превращения.

Например, материалы обычной металлургии, применяемой для обеспечения крекинга с водяным паром (например, сплав Incoloy® 803), в условиях восстановительного сочетания метана подвергаются, как было установлено, быстрому закоксовыванию. Сплав 803 характеризуется поглощением углерода (граммов абсорбированного углерода на м2 подвергаемой воздействию площади поверхности) свыше 80 г/м2 после 168 ч воздействия при 900°С смеси СН4-Н2 50:50 об.%, что указывает на быстрое образование внутренних карбидов. Хотя температура восстановительного сочетания метана сопоставима с условиями крекинга с водяным паром, парциальное давление кислорода значительно ниже (обуславливающее тем самым нестабильность оксида хрома), что приводит к быстрому закоксовыванию сплава, не защищенного от крекинга с водяным паром.

В дополнение к закоксовыванию сплавов сплошного изделия с образованием внутренних карбидов, поверхностная реакция углеводородов с металлическими поверхностями и/или реакция углеводородов с металлической мелочью, выделившейся с поверхности сплава вследствие пыления металла, может привести к значительному закоксовыванию при воздействии на металлические поверхности технологических условий восстановительного сочетания. Обычные сплавы и чистые металлы (такие как никель, кобальт и железо) демонстрируют значительное коксообразование на металлических поверхностях после воздействия в смеси СН4-Н2 50:50 об.% при 900°С.

В статье Baker и др., озаглавленной "Alloy Solutions to Metal Dusting Problems in the Petrochemical Industry", Special Metals Corporation, Хантингтон, Западная Виргиния, обсуждается влияние состава металлического сплава на стойкость к пылению металла, испытывающего воздействие во время реформинга с водяным паром метана с получением синтез-газа. В статье содержится вывод о том, что сплавы на никелевой основе, которые содержат в высоких концентрациях образующие окалину и образующие карбиды элементы, обладают особой стойкостью к коррозии, вызываемой синтез-газом при температурах от 400 до 800°С.

В соответствии с настоящим изобретением было установлено, что проблема закоксовывания реакторных поверхностей в реакциях восстановительного сочетания может быть уменьшена изготовлением этих поверхностей из огнеупорного сплава, содержащего по меньшей мере 2 мас.% по меньшей мере одного из алюминия, магния, церия, и/или из огнеупорного металла или сплава, способного к образованию стабильного непрерывного карбидного слоя в условиях восстановительного сочетания. Кроме того, установлено, что благодаря снабжению таких поверхностей огнеупорными износостойкими покрытиями, которые сами необязательно должны обладать стойкостью к внедрению углерода, эти поверхности можно использовать в реакторных внутрикорпусных устройствах, таких как газораспределители, золотниковые клапаны и циклоны, на которые воздействуют высокоскоростной газ, движущиеся частицы катализаторов и другие высокоэрозионные окружающие условия.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном варианте объектом настоящего изобретения является способ превращения метана в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий контактирование исходного материала, содержащего метан, с катализатором дегидроциклизации в реакционной зоне в условиях, эффективных для превращения упомянутого метана в ароматические углеводороды, в котором упомянутая реакционная зона содержится внутри реактора и в котором реактор или внутренний элемент реактора обладает по меньшей мере одной поверхностью, на которую химически воздействует упомянутый исходный материал и которую изготавливают из огнеупорного материала, который характеризуется поглощением углерода (масса абсорбированного углерода на единицу подвергаемой воздействию площади металлической поверхности) меньше 25 г/м2, предпочтительно 15 г/м2, а наиболее предпочтительно 10 г/м2, при воздействии смеси 50 об.% метана и 50 об.% Н2 при 900°С в течение 168 ч.

В другом варианте объектом настоящего изобретения является способ превращения метана в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий контактирование исходного материала, содержащего метан, с катализатором дегидроциклизации в реакционной зоне в условиях, эффективных для превращения упомянутого метана в ароматические углеводороды, в котором упомянутая реакционная зона содержится внутри реактора и в котором реактор или внутренний элемент реактора обладает по меньшей мере одной поверхностью, на которую химически воздействует упомянутый исходный материал и которую изготавливают из огнеупорного металла или сплава, который включает или способен к образованию и/или сохранению в упомянутых условиях непрерывного слоя из оксида, карбида, оксикарбида или их смеси, стойкого в упомянутых условиях.

В одном варианте упомянутую по меньшей мере одну поверхность изготавливают из огнеупорного сплава, содержащего по меньшей мере 0,5 мас.% по меньшей мере одного из алюминия, магния, иттрия, кремния и церия.

В другом варианте упомянутую по меньшей мере одну поверхность выполняют из огнеупорного металла из групп 4, 5 и 6 Периодической таблицы элементов или их сплава, преимущественно из молибдена, вольфрама, хрома и/или ниобия.

В подходящем варианте по меньшей мере одна поверхность подвергается химическому воздействию исходного материала через огнеупорное износостойкое покрытие, как правило включающее по меньшей мере один из керамики, фосфида, нитрида, карбида и оксида.

Тем не менее в еще одном варианте объектом настоящего изобретения является способ превращения метана в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, который включает контактирование исходного материала, содержащего метан, с катализатором дегидроциклизации в реакционной зоне в условиях, эффективных для превращения метана в ароматические углеводороды, где упомянутая реакционная зона содержится внутри реактора и где реактор или внутренний элемент реактора обладает по меньшей мере одной поверхностью, которая подвергается химическому воздействию упомянутого исходного материала и которую изготавливают из огнеупорного сплава, содержащего по меньшей мере 0,5 мас.% по меньшей мере одного из алюминия, магния, иттрия, кремния и церия.

В одном варианте упомянутую по меньшей мере одну поверхность изготавливают из сплава на железной основе. В подходящем варианте упомянутый сплав на железной основе включает, в дополнение к железу, хром, в частности в пределах от 15 до 49 мас.% хрома, и по меньшей мере 2 мас.%, в частности в пределах от примерно 4 до примерно 6 мас.%, алюминия.

В другом варианте упомянутую по меньшей мере одну поверхность изготавливают из сплава на никелевой основе. В подходящем варианте упомянутый сплав на никелевой основе включает в дополнение к никелю, хром, в частности в пределах от примерно 15 до примерно 49 мас.% хрома, и по меньшей мере 2 мас.%, в частности в пределах от примерно 3 до примерно 5 мас.%, алюминия.

Тем не менее в еще одном варианте упомянутую по меньшей мере одну поверхность выполняют из сплава на кобальтовой основе. В подходящем варианте упомянутый сплав на кобальтовой основе включает, в дополнение к кобальту, хром, в частности в пределах от 15 и 49 мас.% хрома, и по меньшей мере 2 мас.%, в частности в пределах от 3 и 5 мас.%, алюминия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

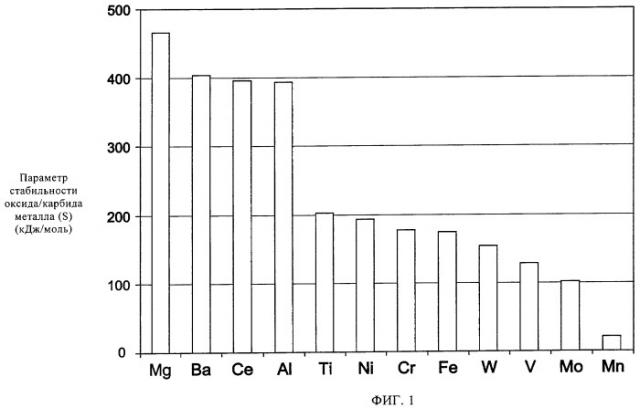

На фиг.1 представлена столбцовая диаграмма, показывающая расчетный параметр стабильности оксида/карбида металла для различных металлов.

На фиг.2 представлен график, иллюстрирующий зависимость температуры от log PO2 (где PO2 обозначает парциальное давление кислорода) для различных оксидов металлов в присутствии смеси 40% СН4, 50% Н2, 5% С6Н6 и 5% СО.

На фиг.3 представлен график, иллюстрирующий зависимость температуры от log аC (где аC обозначает углеродную активность) для различных карбидов металлов в присутствии смеси 40% СН4, 50% Н2, 5% С6Н6 и 5% СО.

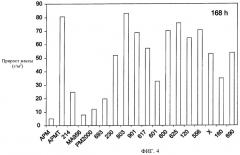

На фиг.4 представлена столбцовая диаграмма, показывающая прирост массы в г/м2 для различных металлических сплавов после воздействия эквимолярной смеси метана и водорода при 900°С в течение 168 ч.

На фиг.5 представлен график, иллюстрирующий зависимость прироста массы в г/м2 от содержания алюминия в мас.% для различных металлических сплавов после воздействия эквимолярной смеси метана и водорода при 900°С в течение 168 ч.

На фиг.6 представлена столбцовая диаграмма, показывающая прирост массы в г/м2 для различных металлов после воздействия эквимолярной смеси метана и водорода при 900°С в пределах от 24 до 336 ч.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ

Используемое в настоящем описании каждое из понятий "сплав на железной основе", "сплав на никелевой основе" и "сплав на кобальтовой основе" служит для обозначения сплава, содержащего соответственно больше 50 мас.% железа, никеля и кобальта.

В ссылках в настоящем описании на Периодическую таблицу элементов использована новая схема нумерации для групп Периодической таблицы элементов, которая представлена в Chemical and Engineering News, 63(5), 27 (1985).

Объектом настоящего изобретения является способ получения ароматических углеводородов введением исходного материала, содержащего метан, как правило совместно с Н2, СО и/или СО2, в контакт с порошкообразным катализатором дегидроциклизации в реакционной зоне в условиях, эффективных для превращения метана в ароматические углеводороды и водород.

В соответствии с изобретением реакционная зона содержится внутри реактора и реактор или внутренний элемент реактора обладает по меньшей мере одной поверхностью, на которую химически воздействует упомянутый исходный материал и который выполняют из огнеупорного материала, который характеризуется поглощением углерода (масса абсорбированного углерода на единицу подвергаемой воздействию площади металлической поверхности) меньше 25 г/м2, предпочтительно 15 г/м2, а наиболее предпочтительно 10 г/м2, когда воздействует смесь 50 об.% метана и 50 об.% Н2 при 900°С в течение 168 ч. Как правило упомянутую по меньшей мере одну поверхность выполняют из огнеупорного металла или сплава, который включает или способен к образованию и/или сохранению в данных условиях непрерывного слоя из оксида, карбида, оксикарбида или их смеси, стойкого в данных условиях.

Для выполнения настоящего изобретения предлагаются определенные огнеупорные материалы, которые устойчивы к закоксовыванию, когда контактируют с исходным материалом, содержащим метан, для получения ароматических углеводородов при высоких температурах. Эти огнеупорные материалы, которые могут находиться непосредственно под воздействием технологических газов и условий, можно использовать в качестве металлических сплавов для сплошного изделия или в качестве плакировки на обычных сплавах, когда стойкость к закоксовыванию обычных сплавов улучшают благодаря высокой стойкости к закоксовыванию их поверхностной плакировки. Примеры реакторных внутренних элементов, которые как правило обеспечивают, по-видимому, предлагаемой устойчивой к закоксовыванию поверхностью, включают газораспределители, решетки, золотниковые клапаны, сетки, структурированные насадки и направляющие насадки.

Когда поверхность металлического сплава при высоких температурах подвергается воздействию углеводородных газов, такая металлическая поверхность способна катализировать превращение углеводородов в кокс, что приводит к значительному накоплению кокса. Настоящее изобретение обладает определенными образующими карбиды металлами (такими как молибден, вольфрам и т.д.), которые в условиях восстановительного сочетания стойки к закоксовыванию поверхности благодаря образованию поверхностного слоя из карбида металла. Эти образующие карбиды металлы можно использовать в металлургии сплошного изделия или в виде поверхностных покрытий, или в виде плакировки на обычных сплавах с достижением улучшенного коксообразования/стойкости к закоксовыванию.

Когда поверхность подвергается воздействию вызывающей эрозию окружающей среды, такой как высокоскоростные газы и/или движение частиц катализаторов, может возникнуть необходимость обеспечить поверхность огнеупорным износостойким покрытием, как правило включающим по меньшей мере одно из керамики, фосфида, нитрида, карбида и оксида. Это объясняется тем, что воздействие на поверхность сплава высокоскоростных газов и/или движущихся каталитических частиц может вызвать эрозию защитного слоя оксида или карбида металла, находящегося на его поверхности, что может привести к повышенной скорости закоксовывания сплошного сплава. Более того поверхностная эрозия способна обеднять преимущественно металлический сплав структурной составляющей его металла, которая образует защитный слой (такой как алюминий), тем самым вызывая в технологических условиях образование более трудно устранимых дефектов в поверхностном защитном оксидном/карбидном слое. В дополнение к уменьшению поверхностной эрозии, эти износостойкие покрытия могут служить в качестве термоизоляторов, которые в некоторых случаях применения способны понижать поверхностные температуры сплава, когда их используют в сочетании с охлаждающими системами. Поскольку нижняя поверхность обладает стойкостью к закоксовыванию, отсутствует потребность в том, чтобы износостойкое покрытие обладало также стойкостью к проникновению углерода. Примеры реакторных поверхностей, которые целесообразно обеспечивать износостойкими покрытиями, охватывают рабочие поверхности реакторных внутрикорпусных устройств, таких как газораспределители, золотниковые клапаны и циклоны.

Исходный материал

В способе по изобретению можно использовать любой метансодержащий исходный материал, но в общем предлагаемый способ предусмотрен для применения с исходным природным газом. Другие приемлемые метансодержащие исходные материалы включают те, которые получают из таких источников, как угольные пласты, захоронения отходов, ферментация сельскохозяйственных или муниципальных отходов и/или газообразные потоки нефтепереработки.

Метансодержащие исходные материалы, такие как природный газ, как правило содержат, в дополнение к метану, диоксид углерода и этан. Этан и другие алифатические углеводороды, которые могут содержаться в исходном материале, на стадии дегидроциклизации могут быть, разумеется, превращены в целевые ароматические продукты. Кроме того, как это обсуждается ниже, диоксид углерода также может быть превращен в полезные ароматические продукты либо непосредственно на стадии дегидроциклизации, либо косвенным путем, посредством превращения в метан и/или этан на стадии снижения содержания водорода.

Перед применением метансодержащих потоков в способе по изобретению азот- и/или серосодержащие примеси, которые также как правило находятся в этих потоках, могут быть удалены или их количество может быть уменьшено до низких концентраций. В одном из вариантов исходный материал, подаваемый на стадию дегидроциклизации, содержит меньше 100 мас.ч./млн, например меньше 10 ч./млн, в частности меньше 1 ч./млн, каждого из соединений азота и серы.

В дополнение к метану, с целью содействовать уменьшению коксообразования в исходный материал, подаваемый на стадию дегидроциклизации, можно добавлять по меньшей мере один из водорода, воды, моноксида углерода и диоксида углерода. Эти добавки могут быть введены в виде отдельных совместно подаваемых исходных материалов или могут находиться в метановом потоке, например таком как в случае, когда метановый поток дериватизируют из природного газа, включающего диоксид углерода. Другие источники диоксида углерода могут включать отходящие газы, установки СПГ, водородные установки, аммиачные установки, гликольные установки и фталевоангидридные установки.

В одном варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит диоксид углерода и включает от 90 до 99,9 мол.%, в частности от 97 до 99 мол.%, метана и от 0,1 до 10 мол.%, в частности от 1 до 3 мол.%, СО2. В другом варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит моноксид углерода и включает от 80 до 99,9 мол.%, в частности от 94 до 99 мол.%, метана и от 0,1 до 20 мол.%, в частности от 1 до 6 мол.%, СО. В еще одном варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит водяной пар и включает от 90 до 99,9 мол.%, в частности от 97 до 99 мол.%, метана и от 0,1 до 10 мол.%, в частности от 1 до 5 мол.%, водяного пара. Однако в еще одном варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит водород и включает от 80 до 99,9 мол.%, в частности от 95 до 99 мол.%, метана и от 0,1 до 20 мол.%, в частности от 1 до 5 мол.%, водорода.

Исходный материал, подаваемый на стадию дегидроциклизации, может также содержать более высокомолекулярные углеводороды, чем метан, включая ароматические углеводороды. Такие более высокомолекулярные углеводороды могут быть возвращены в процесс со стадии снижения содержания водорода, добавлены в виде отдельных совместно подаваемых исходных материалов или могут находиться в метановом потоке, таком как, например, в случае, когда в исходном природном газе содержится этан. Более высокомолекулярные углеводороды, возвращаемые в процесс со стадии снижения содержания водорода, как правило включают моноциклические ароматические соединения и/или парафины и олефины, содержащие преимущественно 6 или меньше, в частности 5 или меньше, например 4 или меньше, как правило 3 или меньше углеродных атомов. Обычно исходный материал, подаваемый на стадию дегидроциклизации, содержит меньше 5 мас.%, в частности меньше 3 мас.%, углеводородов С3+.

Дегидроциклизация

На стадии дегидроциклизации предлагаемого способа метансодержащий исходный материал вводят в контакт с катализатором дегидроциклизации в условиях, обычно в неокислительных условиях, а предпочтительно в восстановительных условиях, эффективных для превращения метана в более высокомолекулярные углеводороды, включая бензол и нафталин. В принципе проводят следующие результирующие реакции:

Моноксид и/или диоксид углерода, который может находиться в исходном материале, повышает активность и стабильность катализатора содействием протеканию реакций, таких как

но негативно влияет на равновесие, позволяя протекать параллельным результирующим реакциям, таким как

.

Приемлемые для стадии дегидроциклизации условия включают температуру от 400 до 1200°С, в частности от 500 до 1000°С, например от 600 до 1000°С, преимущественно от 800 до 950°С, давление от 1 до 1000 кПа, в частности от 30 до 700 кПа, например от 50 до 200 кПа, и среднечасовую скорость подачи сырья от 0,01 до 1000 ч-1, в частности от 0,1 до 500 ч-1, например от 1 до 20 ч-1. В подходящем варианте стадию дегидроциклизации осуществляют в отсутствии O2.

В предлагаемом способе можно использовать любой катализатор дегидроциклизации, эффективный для превращения метана в ароматические соединения, хотя обычно катализатор включает металлический компонент, в особенности переходный металл или его соединение, на неорганическом носителе. В подходящем варианте металлический компонент содержится в количестве в пределах от 0,1 до 20%, в частности от 1 до 10 мас.%, в пересчете на массу всего катализатора. Обычно металл содержится в катализаторе в элементной форме или в форме карбидных материалов.

Приемлемые для катализатора металлические компоненты включают кальций, магний, барий, иттрий, лантан, скандий, церий, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, рений, железо, рутений, кобальт, родий, иридий, никель, палладий, медь, серебро, золото, цинк, алюминий, галлий, кремний, германий, индий, олово, свинец, висмут и трансурановые металлы. Такие металлические компоненты могут содержаться в элементной форме или в виде соединений металлов, таких как оксиды, карбиды, нитриды и/или фосфиды, и их можно использовать самостоятельно или в сочетании. В качестве одного из металлических компонентов могут быть также использованы платина и осмий, но обычно они не предпочтительны.

Неорганический носитель может быть либо аморфным, либо кристаллическим и, в частности, может представлять собой оксид, карбид или нитрид бора, алюминия, кремния, фосфора, титана, скандия, хрома, ванадия, магния, марганца, железа, цинка, галлия, германия, иттрия, циркония, ниобия, молибдена, индия, олова, бария, лантана, гафния, церия, тантала, вольфрама или других трансурановых элементов. Кроме того, носителем может быть пористый материал, такой как микропористый кристаллический материал и мезопористый материал. Используемое в настоящем описании понятие "микропористый" относится к порам, обладающим диаметром меньше 2 нм, тогда как понятие "мезопористый" относится к порам, обладающим диаметром от 2 до 50 нм.

Приемлемые микропористые кристаллические материалы включают силикаты, алюмосиликаты, титаносиликаты, алюмофосфаты, металлофосфаты, кремнеалюмофосфаты и их смеси. Такие микропористые кристаллические материалы включают материалы, обладающие каркасами типов MFI (например, ZSM-5 и силикалит), MEL (например, ZSM-11), MTW (например, ZSM-12), TON (например, ZSM-22), МТТ (например, ZSM-23), FER (например, ZSM-35), MFS (например, ZSM-57), MWW (например, МСМ-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, МСМ-36, МСМ-49 и МСМ-56), IWR (например, ITQ-24), KFI (например, ZK-5), ВЕА (например, бета-цеолит), ITH (например, ITQ-13), MOR (например, морденит), FAU (например, цеолиты X, Y, ультрастабилизированный Y и деалюминированный Y), LTL (например, цеолит L), IWW (например, ITQ-22), VFI (например, VPI-5), AEL (например, SAPO-11), AFI (например, ALPO-5) и AFO (SAPO-41), а также такие материалы, как МСМ-68, EMM-1, EMM-2, ITQ-23, ITQ-24, ITQ-25, ITQ-26, ETS-2, ETS-10, SAPO-17, SAPO-34 и SAPO-35. Приемлемые мезопористые материалы включают МСМ-41, МСМ-48, МСМ-50, FSМ-16 и SВА-15.

Примеры предпочтительных катализаторов включают молибден, вольфрам, цинк, рений и их соединения и сочетания на ZSM-5, диоксиде кремния или оксиде алюминия.

Металлический компонент может быть диспергирован на неорганическом носителе с помощью любого средства, хорошо известного в данной области техники, такого как соосаждение, пропитка до начальной влажности, выпаривание, обычная пропитка, распылительная сушка, золь-гелевое, ионообменное, химическое паровое осаждение, диффузионное и физическое смешение. Кроме того, неорганический носитель может быть модифицирован по известным методам, таким как, например, обработка водяным паром, кислотная промывка, промывка каустической содой и/или обработка кремнийсодержащими соединениями, фосфорсодержащими соединениями и/или элементами или соединениями элементов групп 1, 2, 3 и 13 Периодической таблицы элементов. Такие модификации можно использовать для изменения поверхностной активности носителя и препятствования или улучшения доступа к любой внутренней пористой структуре носителя.

Стадию дегидроциклизации осуществляют введением метансодержащего исходного материала в контакт с катализатором дегидроциклизации в реакционных зонах с одним или несколькими неподвижными слоями, подвижными слоями или псевдоожиженными слоями. Обычно исходный материал в реакционной зоне или каждой реакционной зоне вводят в контакт с подвижным слоем катализатора дегидроциклизации, где исходный материал движется в противоток направлению движения катализатора дегидроциклизации. В одном варианте реакционная зона включает реактор с отстойным слоем, под которым подразумевают вертикально расположенный реактор, в котором порошкообразный катализатор поступает по месту или вблизи верхней части реактора и движется под действием собственного веса с образованием каталитического слоя, в то время как исходный материал поступает в реактор по месту или вблизи основания реактора и движется вверх через каталитический слой. В альтернативном варианте реакционная зона включает несколько последовательно соединенных реакторов с псевдоожиженными слоями, в которых порошкообразный катализатор последовательно каскадно перемещают в одном направлении из одного реактора в следующий, смежный с ним реактор в их ряду, в то время как исходный материал пропускают через и между реакторами в противоположном направлении.

Не только потому, что реакцию дегидроциклизации проводят при высокой температуре, но также потому, что материалы, содержащиеся в реакционная зоне, метан из исходного материала и более высокомолекулярные углеводороды в продукте - все это означает, что атмосфера оказывается высокозакоксовывающей. Масштабные эксперименты показывают, что обычные огнеупорные сплавы, такие как сплав Incoloy® 803, используемые в других высокотемпературных внешних условиях, в частности при крекинге с водяным паром, когда на них воздействует высокозакоксовывающая атмосфера реакции дегидроциклизации, подвергаются быстрой деструкции. Так, в частности, было установлено, что поверхности, на которые химически воздействует высокотемпературная закоксовывающая атмосфера, создающаяся в зоне реакции дегидроциклизации, должна быть выполнена из огнеупорного материала, который при воздействии смеси 50 об.% метана и 50 об.% Н2 при 900°С в течение 168 ч характеризуется поглощением углерода (масса абсорбированного углерода на единицу подвергаемой воздействию площади металлической поверхности) меньше 25 г/м2, предпочтительно 15 г/м2, а наиболее предпочтительно 10 г/м2.

Приемлемые материалы с требуемым низким уровнем поглощения углерода включают огнеупорные металлы и огнеупорные сплавы, которые включают или способны к образованию и/или сохранению in situ во время реакции дегидроциклизации непрерывного поверхностного оксидного или карбидного слоя, который стоек в условиях дегидроциклизации.

Необходимо иметь ввиду, что с целью содействовать уменьшению коксообразования требуемый поверхностный оксидный слой может быть получен во время реакции дегидроциклизации, когда метановый исходный материал содержит воду, моноксид углерода и/или диоксид углерода. По другому варианту поверхностный оксидный слой может быть получен предварительным окислением поверхности перед тем как на поверхность воздействуют условия дегидроциклизации либо осуществлением предварительного окисления in situ в реакционной зоне, либо предварительным окислением сырья для сплава, используемого для изготовления соответствующих поверхностей реакционной зоны. Этого целесообразно добиваться воздействием на поверхность водосодержащей атмосферы, предпочтительно 5% воды в водороде, при температуре от 700 до 1100°С в течение времени от 6 до 48 ч.

Материалы, способные к образованию стабильного карбидного слоя in situ во время реакции дегидроциклизации, включают все огнеупорные металлические элементы, перечисленные в группах 4, 5 и 6 Периодической таблицы элементов (например, Ti, Zr, Hf, V, Nb, Та, Cr, Mo, W), и их сплавы. Так, например, приемлемые ниобиевые сплавы могли бы включать сплавы Nb-Ti, сплав С103 (Nb с 10 мас.% Hf и 1 мас.% Ti) и сплав Nb-1 мас.% Zr. Кроме того, существует много титановых сплавов, которые разработаны для авиационно-космических применений и должны быть приемлемыми (например, Ti64, IMI-550, Ti-811, Ti6246). Предпочтительные материалы включают молибден, вольфрам, хром и ниобий.

Огнеупорные сплавы, способные к образованию и/или сохранению стабильного оксидного слоя in situ во время реакции дегидроциклизации, включают сплавы, содержащие по меньшей мере 0,5 мас.%, в частности по меньшей мере 2 мас.%, по меньшей мере одного из алюминия, магния, иттрия, кремния и церия.

В одном варианте сплавом служит сплав на железной основе, который представляет собой сплав, содержащий больше 50 мас.% железа. В подходящем варианте сплав на железной основе включает по меньшей мере 0,5 мас.%, в частности по меньшей мере от 2 до 35 мас.%,