Способ получения алкиларилсульфоновых кислот и алкиларилсульфонатов

Иллюстрации

Показать всеИзобретение относится к способу получения продукта, содержащего алкиларилсульфонат, включающий следующие стадии: (а) контактирование алкилароматического углеводорода с триоксидом серы при 25-120°С и давлении до 50 кПа с получением первого жидкого продукта, содержащего алкиларилсульфоновую кислоту, и потока отходящего газа, содержащего оксиды серы, серную кислоту и алкиларилсульфоновую кислоту; (b) отделение первого жидкого продукта от потока отходящего газа; (с) очистка потока отходящего газа с получением потока очищенного газа и второго жидкого продукта, содержащего алкиларилсульфоновую кислоту и серную кислоту; (d) возврат второго жидкого продукта к первому жидкому продукту, полученному после стадии отделения (b) с получением третьего жидкого продукта, содержащего алкиларилсульфоновую кислоту с последующей ее нейтрализацией; где алкилароматический углеводород получают контактированием ароматического углеводорода с олефином в условиях алкилирования, и указанный олефин получают дегидрогенизацией парафинового сырья от синтеза Фишера-Тропша. Предложен эффективный и экологически приемлемый способ производства продукта, содержащего алкиларилсульфоновые кислоты, который не оказывает существенного негативного влияния на свойства конечных алкиларилсульфонатов. 3 н. и 4 з.п. ф-лы, 2 ил., 1 табл., 4 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу получения алкиларилсульфоновых кислот и алкиларилсульфонатов.

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ДАННОМУ ИЗОБРЕТЕНИЮ

Алкиларилсульфонаты являются важными соединениями для использования в качестве поверхностно-активных веществ в моющих составах. Они изготавливаются в промышленном масштабе сульфированием алкиларилуглеводородов. Основные реакции сульфирования в случае триоксида серы в качестве сульфирующего агента и алкилбензола в качестве алкиларилуглеводорода могут быть написаны следующим образом:

RC6H5+2SO3→RC6H4SO2OSO3H (пиросульфоновая кислота)

RC6H4SO2OSO3H+RC6H5→2RC6H4SO3H (алкилбензолсульфоновая кислота)

Обычно после стабилизации и гидролиза алкилбензолсульфоновые кислоты являются стабильными соединениями, которые могут храниться и транспортироваться. В качестве варианта, алкилбензолсульфоновые кислоты могут быть нейтрализованы, например, посредством реакционного взаимодействия с основанием, с получением алкиларилсульфонатов в виде соли.

Поскольку алкиларилсульфонаты часто используются в качестве поверхностно-активных веществ в моющих составах, главным образом в стиральных моющих составах, то важно, чтобы они обладали высокой моющей способностью, растворимостью и способностью к биологическому разложению. На такие свойства влияет ряд факторов, включая вид олефина (например, линейный или разветвленный), используемого для алкилирования арилуглеводорода, и катализатора, используемого в реакции алкилирования.

На свойства алкиларилсульфонатов может также влиять источник олефина, используемого для алкилирования арилуглеводорода. Указанный олефин может быть получен разными способами, включая олигомеризацию этилена, дегидрогенизацию парафинов и т.п. Однако на большинстве заводов по производству линейного алкилбензола олефин получают дегидрогенизацией парафинового сырья. В частности, парафиновое сырье обычно получают выделением неразветвленных (линейных) углеводородов или слаборазветвленных углеводородов из нефтяной фракции в интервале кипения керосина. Известно несколько процессов, с помощью которых выполняют такое выделение, включая промышленный процесс UOP MolexRTM. Однако в последние годы внимание было сосредоточено на использовании более чистых, более рентабельных видов сырья, таких как парафины, полученные синтезом Фишера-Тропша. Парафины, полученные синтезом Фишера-Тропша, обладают особым преимуществом в отношении предотвращения загрязнения окружающей среды, поскольку продукты синтеза Фишера-Тропша обычно имеют очень низкое содержание серы, азота, оксигенатов и циклических продуктов. Кроме того, продукты синтеза Фишера-Тропша обладают повышенной рентабельностью. Также и другие преимущества (например, улучшенная моющая способность конечного алкиларилсульфонатного продукта) могут быть реализованы посредством использования парафинов, полученных синтезом Фишера-Тропша, в частности, вследствие несколько более высоких уровней разветвления парафинов, полученных синтезом Фишера-Тропша, по сравнению с парафинами, полученными из керосиновой фракции.

Известно, что в обычных процессах сульфирования с использованием SO3 в качестве сульфирующего агента, небольшое количество образованной алкиларилсульфоновой кислоты (в форме капелек тумана) присутствует в отходящем газе, выпускаемом из реактора сульфирования после отделения от продуктов реактора. Эта остаточная сульфоновая кислота присутствует в смеси с побочными продуктами, такими как серная кислота. Из соображений предотвращения загрязнения окружающей среды необходимо, чтобы отходящий газ был очищен перед выпуском в атмосферу. Очистка отходящего газа обычно выполняется пропусканием отходящего газа через электростатический осадитель (ESP), чтобы удалить остаточные сульфоновые кислоты и серную кислоту, с последующей опциональной щелочной обработкой. Вместо простого удаления остаточных кислот желательно, по причинам предотвращения загрязнения окружающей среды и увеличения эффективности процесса, извлекать и повторно использовать эти продукты. Повторное использование остатка от ESP известно из «Sulfonation Technology in the Detergent Industry», W. Herman de Groot, Kluwer Academic Publishers, 1991. Однако следует заметить, что в соответствии с указанной работой de Groot предполагается, что повторное использование остатков от электростатического осадителя не подходит для сульфирования или сульфатирования веществ. Например, на странице 210 данной ссылки указывается, что повторное использование остатков от электростатического осадителя неприменимо при сульфировании альфа-олефинов или сульфатирования спиртов или этоксилированных спиртов.

Несмотря на то что алкиларилсульфонаты производятся в промышленном масштабе в течение многих лет при использовании обычных способов сульфирования, все еще остается потребность в улучшениях процесса производства, в частности, в отношении повышения эффективности процесса и снижения отрицательного воздействия на окружающую среду при его выполнении. Однако также важно, чтобы любое улучшение процесса не приводило к ухудшению качества конечного алкиларилсульфонатного продукта. В частности, любые улучшения процесса не должны существенным образом негативно влиять на характеристики продукта, такие как цвет конечных алкиларилсульфонатов.

Преимущества повторного использования остатков от электростатического осадителя в процессе производства алкиларилсульфонатов указаны выше. В частности, преимущества использования парафинов, полученных синтезом Фишера-Тропша, при производстве алкиларилсульфонатов, рассмотренные выше, включают улучшенную моющую способность, что может быть обусловлено несколько более разветвленной природой парафинов, полученных синтезом Фишера-Тропша, по сравнению с обычными парафинами из керосиновой фракции. Поэтому было бы желательно повторное использование остатка от электростатического осадителя в производстве алкиларилсульфонатов, в котором алкильная группа обеспечивается парафинами от синтеза Фишера-Тропша. Однако осведомленность о том, что повторное использование остатков от электростатического осадителя не может быть применимо ко всем материалам (см. вышеуказанную ссылку на работу de Groot), делает для специалистов в данной области неочевидным то, что повторное использование остатков от электростатического осадителя может быть применимо для сульфирования алкиларилуглеводородов, в которых алкильная группа является производной от парафинов, полученных синтезом Фишера-Тропша (имеющих несколько более высокий уровень разветвления), вместо обычных парафинов, полученных из керосиновой фракции, без отрицательного влияния на качество продукта.

Авторы данного изобретения нашли, что процесс, описанный ниже в этом документе, который включает повторное использование остатков от электростатического осадителя в процессе сульфирования для получения алкиларилсульфонатов, наряду с использованием сырья, образованного синтезом Фишера-Тропша, для получения данных алкиларилсульфонатов, предоставляет более эффективный и более экологически приемлемый способ производства алкиларилсульфоновых кислот, который, как неожиданно было обнаружено, не оказывает существенного негативного влияния на свойства конечных алкиларилсульфонатов, в частности, на их цвет.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одной из особенностей данного изобретения предоставляется способ получения алкиларилсульфоновой кислоты, включающий следующие стадии:

(a) приведение алкилароматического углеводорода в контакт с газообразным сульфирующим агентом с получением (i) первого жидкого реакционного продукта (содержащего алкиларилсульфоновую кислоту) и (ii) потока отходящего газа;

(b) отделение первого жидкого реакционного продукта от потока отходящего газа;

(c) очистку потока отходящего газа с получением потока очищенного газа и второго жидкого реакционного продукта;

(d) возврат второго жидкого реакционного продукта к первому жидкому реакционному продукту, полученному после стадии отделения (b), с получением третьего жидкого реакционного продукта, содержащего алкиларилсульфоновую кислоту;

в котором алкилароматический углеводород получают приведением ароматического углеводорода в контакт с олефином при условиях алкилирования, и в котором указанный олефин получают дегидрогенизацией парафинового сырья от синтеза Фишера-Тропша.

В соответствии с другой особенностью данного изобретения предоставляется способ получения алкиларилсульфоновой кислоты, включающий следующие стадии:

(a1) приведение ароматического углеводорода в контакт с олефином при условиях алкилирования в присутствии катализатора алкилирования, с получением алкилароматического углеводорода, при этом указанный олефин получают дегидрогенизацией парафинового сырья от синтеза Фишера-Тропша;

(a) приведение данного алкилароматического углеводорода в контакт с газообразным сульфирующим агентом, с получением (i) первого жидкого реакционного продукта (содержащего алкиларилсульфоновую кислоту) и (ii) поток отходящего газа;

(b) отделение первого жидкого реакционного продукта от потока отходящего газа;

(c) очистку потока отходящего газа с получением потока очищенного газа и второго жидкого реакционного продукта;

(d) возврат второго жидкого реакционного продукта к первому жидкому реакционному продукту, полученному после стадии отделения (b), с получением третьего жидкого реакционного продукта, содержащего алкиларилсульфоновую кислоту.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Основная стадия данного способа включает сульфирование алкилароматического углеводорода, при котором алкилароматический углеводород приводится в контакт с газообразным сульфирующим агентом.

В способе по данному изобретению алкилароматические углеводороды могут быть сульфированы любым способом сульфирования, который известен в данной области и использует газообразный сульфирующий агент. Предпочтительным сульфирующим агентом для использования в данном случае является триоксид серы. Обычно применяемым методом использования триоксида серы является пар, разбавленный инертным сухим газообразным носителем, обычно воздухом, чтобы предоставить газообразный поток разбавленного триоксида серы, предпочтительно содержащий от примерно 2 до примерно 20 объемных процентов триоксида серы. Подробности предпочтительного способа сульфирования, который включает использование смеси воздух/триоксид серы, известны из US-A-3427342.

Условия сульфирования будут зависеть от используемого сульфирующего агента, однако они хорошо известны специалистам в данной области. Сульфирование триоксидом серы наиболее часто выполняется в температурном интервале от примерно 25°C до примерно 120°C, хотя чаще температура реакции поддерживается ниже 100°C, и предпочтительный температурный интервал составляет от 30°C до примерно 75°C. Типичные величины давления во время реакции сульфирования триоксидом серы составляют вплоть до 50 кПа выше атмосферного давления, предпочтительно в интервале от 30 кПа до 50 кПа выше атмосферного давления. Обычно соотношение триоксида серы и алкилароматического углеводорода находится в интервале от 1,05:1 до 1,2:1.

Сравнительно большое число процессов разработано для сульфирования алкилатных детергентов. Например, в US-A-3169142 используется проточная пленка алкилатного детергента с потоком инертного разбавителя под давлением и испаренным триоксидом серы, при этом инертным разбавителем может быть сухой воздух, азот, диоксид углерода, монооксид углерода, диоксид серы, галогенированный углеводород или низкомолекулярный парафиновый углеводород, такой как метан, этан, пропан, бутан или их смесь. Триоксид серы разбавляется газом в интервале от 5:1 до 50:1 по объему. US-A-3328460 описывает сульфирование при использовании газовой смеси инертного газа и газообразного триоксида серы, при этом алкилатный детергент реагирует в виде жидкой пленки толщиной 0,002-0,003 дюйма (50,8-76,2 микрон) при температуре реакции примерно 30°C. В US-A-3535339 для реакционного взаимодействия используется газообразный триоксид серы при давлении ниже атмосферного без газообразного разбавителя и также используется тонкая проточная пленка жидкого алкилатного детергента. В противоположность этому US-A-3198849 описывает экзотермическое сульфирование алкилбензола неразбавленным газообразным триоксидом серы. US-A-3427342 описывает сульфирование алкилбензолов при использовании газообразного триоксида серы при молярном соотношении от 1,05:1 до примерно 1,15:1. В этом патенте содержание триоксида серы контролируется при 2-8% по объему, и наиболее предпочтительно используется 8-10 мольных процентов избытка триоксида серы по отношению к алкилбензолу. Хотя средняя температура в зоне реакционного смешивания составляет 30-55°C, температура в реакционной зоне, которая является лишь короткой частью зоны реакционного смешивания, существенно выше и составляет 66-93°C.

Дополнительные подробности сульфирования, включая детали реакторов для сульфирования, химию сульфирования, условия процесса сульфирования и т.п. могут быть найдены в «Sulphonation Technology in the Detergent Industry», W. Herman de Groot, Kluwer Academic Publishers, 1991.

В способах по данному изобретению при реакционном взаимодействии алкилароматического углеводорода с сульфирующим агентом образуется (i) первый жидкий реакционный продукт (содержащий алкиларилсульфоновую кислоту) и (ii) поток отходящего газа.

Обычно поток отходящего газа, выпускаемый из реактора для сульфирования, содержит оксиды серы (обычно несконвертированный SO2 и не прореагировавший SO3), серную кислоту (в виде тумана) и остаточную алкиларилсульфоновую кислоту (в виде капелек тумана).

После стадии сульфирования (a) первый жидкий реакционный продукт отделяют от потока отходящего газа (стадия отделения (b)). Эту стадию отделения выполняют любым известным способом разделения газов и жидкостей, включая, например, дистилляцию, нагревание и разделение посредством газожидкостного сепаратора. При этом предпочтительным способом отделения первого жидкого реакционного продукта от потока отходящего газа в данном изобретении является разделение посредством газожидкостного сепаратора. Обычно он состоит из резервуара с впускным отверстием, расположенным по касательной к окружной боковой стороне. Жидкость выводится из резервуара в виде нижнего потока, а газ через выпускное отверстие в верхней части резервуара.

Как указано выше, поток отходящего газа, выпускаемый из реактора для сульфирования, содержит оксиды серы, серную кислоту (в виде тумана) и остаточную алкиларилсульфоновую кислоту (в виде капелек тумана). Поэтому после отделения первого жидкого реакционного продукта от потока отходящего газа поток отходящего газа должен быть очищен перед выпуском в окружающую атмосферу. В способе по данному изобретению выпускаемый газообразный поток очищают, чтобы предоставить поток очищенного газа и второй жидкий реакционный продукт. Стадия очистки может быть выполнена при использовании любой технологии очистки, известной в данной области, включая центрифугирование, абсорбцию, электростатическое осаждение и т.п. Предпочтительным способом очистки для использования в данном изобретении является очистка посредством электростатического осадителя (ESP), чтобы уловить туман серной кислоты и туман остаточной алкиларилсульфоновой кислоты. Соответственно, второй жидкий реакционный продукт, выпускаемый от стадии очистки, обычно содержит серную кислоту и алкиларилсульфоновую кислоту.

Важная стадия данного способа включает возврат второго жидкого реакционного продукта к первому жидкому реакционному продукту, полученному после стадии отделения (b), с получением третьего жидкого реакционного продукта, содержащего алкиларилсульфоновую кислоту. Найдено, что такая стадия не оказывает отрицательного влияния на цвет линейного алкилбензолсульфоната, являющегося конечным продуктом, в какой-либо существенной степени, несмотря на присутствие нежелательных примесей, таких как, например, серная кислота, во втором жидком реакционном продукте, выводимом от стадии очистки, описанной выше.

Предпочтительно после стабилизации и гидролиза конечная алкилбензолсульфоновая кислота является стабильным продуктом, который может храниться и транспортироваться. Однако, чтобы преобразовать алкиларилсульфоновую кислоту в третьем жидком реакционном продукте в алкиларилсульфонат, сульфоновая кислота может быть подвергнута стадии нейтрализации. Указанную стадию нейтрализации выполняют при использовании любого подходящего нейтрализующего агента, известного специалистам в данной области, например, посредством нейтрализации алкиларилсульфоновой кислоты основанием, чтобы образовать алкиларилсульфонат в форме соли. Подходящими основаниями являются гидроксиды щелочных металлов и щелочноземельных металлов, а также гидроксиды аммония, которые предоставляют катион M солей, как подробнее рассмотрено ниже.

Кроме того, опционально перед нейтрализацией сульфоновой кислоты могут потребоваться стадии реакционного взаимодействия. Эти опциональные стадии реакционного взаимодействия хорошо известны специалистам в области сульфирования. Например, алкилбензолсульфоновая кислота обычно пропускается через стадию выдерживания для преобразования любых промежуточных продуктов (таких как пиросульфоновая кислота) в требуемую алкилбензолсульфоновую кислоту. В дополнение к этому, обычно требуется стадия гидролиза или стабилизации, чтобы преобразовать определенные промежуточные соединения, такие как ангидриды алкилбензолсульфоновой кислоты, в алкилбензолсульфоновую кислоту при малом количестве воды (примерно 1% по отношению к алкилбензолсульфоновой кислоте).

Кроме того, опционально могут быть выполнены другие стадии. Такие опциональные стадии хорошо известны специалистам в области сульфирования. Например, поток очищенного газа, выпускаемый со стадии очистки, описанной выше, например, выпускаемый из электростатического осадителя, может быть подвергнут обработке щелочным скруббером (посредством приведения потока очищенного газа в контакт с каустической содой) перед выпуском в окружающую среду, чтобы удалить небольшие количества SO2 и газообразного SO3, которые не задержаны на стадии очистки.

Общий класс алкиларилсульфонатов, которые могут быть получены в соответствии с этим изобретением, может быть охарактеризован химической формулой (R-A' -SO3)nM, где R представляет собой алкильную группу с числом атомов углерода в интервале от 7 до 35, в частности, от 7 до 18, более конкретно от 10 до 18 и, наиболее конкретно, от 10 до 13; A' представляет собой двухвалентную ароматическую гидрокарбильную группу, в частности, фениленовую группу; M является катионом, выбранным из иона щелочного металла, иона щелочноземельного металла, иона аммония и их смесей; и n является числом, зависящим от валентности катиона(ов) M, так что общий электрический заряд равен нулю. Ион аммония может быть производным от органического амина с 1, 2 или 3 органическими группами, соединенными с атомом азота. Подходящие ионы аммония являются производными от моноэтаноламина, диэтаноламина и триэтаноламина. Предпочтительно, чтобы ион аммония являлся ионом формулы NH4 +. В предпочтительных вариантах осуществления M представляет собой натрий, калий или магний. Ионы калия могут способствовать увеличенной растворимости алкиларилсульфонатов в воде, а магний может способствовать их эффективности в мягкой воде.

Алкилароматический углеводород, используемый в данном изобретении, получают приведением олефина в контакт с ароматическим соединением при подходящих условиях алкилирования. Это может быть выполнено при значительном разнообразии условий алкилирования. Предпочтительно, указанное алкилирование приводит к моноалкилированию и лишь в меньшей степени к диалкилированию или алкилированию в более высокой степени, если таковое имеет место.

Ароматический углеводород, применимый для алкилирования, может быть одним или несколькими углеводородами из бензола, толуола, ксилола, например, орто-ксилола или смеси ксилолов, и нафталина. Предпочтительно ароматический углеводород является бензолом.

Олефин, используемый для процесса алкилирования, получают дегидрогенизацией парафинового сырья от синтеза Фишера-Тропша. Парафиновое сырье от синтеза Фишера-Тропша применимо в данном изобретении совместно с повторно используемыми остатками от электростатического осадителя, чтобы предоставить способ производства алкиларилсульфонатов, улучшенный в отношении эффективности и предотвращения загрязнения окружающей среды, связанного с выполнением такого процесса. Особенно неожиданно, что комбинация этих двух особенностей не оказывает существенного негативного влияния на свойства конечного алкиларилсульфонатного продукта.

Парафины, полученные синтезом Фишера-Тропша, обладают особым преимуществом для использования в данном изобретении, поскольку продукты синтеза Фишера-Тропша обычно имеют очень низкое содержание серы, азота, оксигенатов и циклических продуктов, и они эффективны в отношении затрат.

Парафиновое сырье предпочтительно содержит молекулы неразветвленных (линейных) или нормальных парафинов с общим числом атомов углерода на молекулу парафина в общем от примерно 7 до примерно 35, предпочтительно от примерно 7 до примерно 18, более предпочтительно от примерно 10 до примерно 18 и наиболее предпочтительно от примерно 10 до примерно 13 атомов углерода.

В дополнение к линейным парафинам парафиновое сырье может также содержать другие ациклические соединения, такие как, например, слаборазветвленные парафины, имеющие одну или несколько ответвляющихся алкильных групп, выбранных из метильной, этильной и пропильной групп. Предпочтительно слаборазветвленные парафины имеют лишь одну ответвляющуюся алкильную группу. Парафиновое сырье обычно является смесью линейных и слаборазветвленных парафинов с разным числом атомов углерода. Предпочтительно, парафиновое сырье содержит от 2% до 8% разветвленных парафинов. Парафиновое сырье подвергают дегидрогенизации, чтобы преобразовать парафины в олефины. Парафиновое сырье приводят в контакт с потоком водорода в присутствии катализатора дегидрогенизации при условиях протекания реакции дегидрогенизации. Специалистам известны технологии приготовления катализаторов, выполнения стадии дегидрогенизации и выполнения сопутствующих стадий отделения для использования в данном изобретении. Подходящие катализаторы дегидрогенизации хорошо известны в данной области и представлены в US 3274287, US 3315007, US 3315008, US 3745112, US 4430517, US 4716143, US 4762960, US 4786625, US 4827072 и US 6187981. Условия дегидрогенизации включают температуру от 400°С до 900°С, предпочтительно от 400°С до 525°С, давление от 1 кПа до примерно 1013 кПа и часовую объемную скорость потока (LHSV) от 0,1 до 100 ч-1.

Предпочтительным процессом дегидрогенизации для использования в данном изобретении является процесс PACOL (RTM) от UOP, в котором используется катализатор дегидрогенизации на базе платины. Диолефины, присутствующие после реакции дегидрогенизации, могут быть преобразованы в моноолефины при использовании процесса DEFINE (RTM) от UOP.

Олефиновое сырье, используемое на стадии алкилирования, может содержать парафины, которые не были преобразованы на стадии дегидрогенизации. Такие не преобразованные парафины могут быть соответствующим образом удалены на последующей стадии, в частности, во время проведения реакции алкилирования в смеси, как описано далее в данном документе, и повторно использованы на стадии дегидрогенизации. Обычно количество олефинов, присутствующих в такой смеси олефин/парафин, находится в интервале от 1 до 50 мол.% по отношению к общему молярному количеству присутствующих олефинов и парафинов, более типично в интервале от 5 до 30 мол.%, в частности, от 10 до 20 мол.%, в расчете на то же количество. Обычно количество парафинов, присутствующих в такой смеси олефин/парафин, находится в интервале от 50 до 99 мол.% по отношению к общему молярному количеству присутствующих олефинов и парафинов, более типично в интервале от 70 до 95 мол.%, в частности, от 80 до 90 мол.% в расчете на то же количество.

Молярная доля ароматических углеводородов по отношению к олефинам может быть выбрана из широкого интервала. Чтобы способствовать моноалкилированию, эта молярная доля составляет, соответственно, по меньшей мере 1, в частности, по меньшей мере 7.

Катализатор, используемый для процесса алкилирования, может быть любым катализатором, подходящим для использования в качестве катализатора алкилирования. Типичные катализаторы для алкилирования включают гомогенные кислоты Льюиса, включая галогениды металлов, такие как трихлорид алюминия, кислоты Бренстеда, такие как фтористый водород, серная кислота и фосфорная кислота, и гетерогенные катализаторы, такие как аморфные и кристаллические оксиды кремния и алюминия. Цеолиты с узкими порами, такие как деалюминированный морденит, оффретит и цеолит бета, обеспечивают более высокую селективность при алкилировании для концевых позиций алкильной цепи, обычно на второй позиции алкильной цепи.

Указанное алкилирование может выполняться в присутствии жидкого разбавителя или же без него. Подходящими разбавителями являются, например, смеси парафинов с подходящим интервалом температур кипения, таких как парафины, которые не преобразуются при дегидрогенизации и которые не удаляются из продукта дегидрогенизации. В качестве разбавителя может служить избыток ароматического углеводорода.

Получение алкилароматического углеводорода посредством приведения олефина в контакт с ароматическим углеводородом может быть осуществлено при условиях алкилирования, включающих температуры реакции, выбранные из широкого интервала. Температура реакции выбирается соответственно из интервала от 30°C до 300°C, однако температура реакции зависит от вида процесса алкилирования и типа используемого катализатора.

Общий класс алкилароматических соединений, которые могут быть получены в соответствии с данным изобретением, может быть охарактеризован химической формулой R-A, где R представляет собой алкильную группу, производную от олефинов в соответствии с данным изобретением посредством добавления к ним атома водорода, при этом олефины имеют число атомов углерода в интервале от 7 до 35, в частности, от 7 до 18, более конкретно от 10 до 18 и, наиболее конкретно, от 10 до 13; и A представляет собой ароматическую гидрокарбильную группу, в частности, фенильную группу.

Алкиларилсульфонатные поверхностно-активные вещества, полученные в соответствии с данным изобретением, могут быть использованы в качестве поверхностно-активных веществ в широкой области видов применения, включая моющие составы, такие как гранулированные стиральные моющие составы, жидкие стиральные моющие составы, жидкие составы для мытья посуды; и в разнообразных составах, таких как моющие средства общего назначения, жидкие мыла, шампуни и жидкие очистные агенты.

Алкиларилсульфонатные поверхностно-активные вещества, полученные в соответствии с данным изобретением, находят специфическое применение в моющих составах, особенно в стиральных моющих составах. Эти составы обычно содержат ряд компонентов, помимо самих алкиларилсульфонатных поверхностно-активных веществ, таких как другие поверхностно-активные вещества ионогенного, неионогенного, амфотерного или катионогенного типа, агенты для регулирования щелочности, сонаполнители, отбеливатели и их активаторы, агенты для контроля вспенивания, энзимы, агенты для устранения седины, вещества для придания блеска и стабилизаторы. Выбор подходящих компонентов, а также их количество, находится вполне в пределах компетенции специалистов в области моющих составов.

Алкиларилсульфонатные поверхностно-активные вещества, полученные в соответствии с данным изобретением, могут также быть использованы выгодным образом в продуктах для личной гигиены, для улучшенного извлечения масла, для удаления разлива нефти в прибрежной зоне и на внутренних водных путях, каналах и озерах.

Данное изобретение будет теперь описано на примерах со ссылками на прилагаемые чертежи.

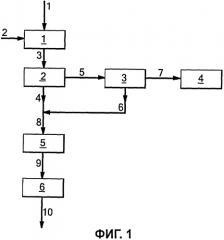

Фиг.1 представляет собой блок-схему процесса в соответствии с первой особенностью данного изобретения.

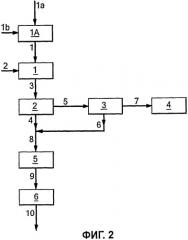

Фиг.2 представляет собой блок-схему процесса в соответствии со второй особенностью данного изобретения.

На фиг.1 блок 1 представляет собой реакционную зону сульфирования. Блок 2 представляет собой зону разделения газа и жидкости. Блок 3 представляет собой зону очистки отходящего газа. Блок 4 представляет собой опциональную зону очистки скруббером с NaOH. Блок 5 представляет собой опциональную зону стабилизации и гидролиза. Блок 6 представляет собой опциональную зону нейтрализации.

На фиг.1 линия 1 представляет собой исходный алкиларилуглеводородный материал, в котором алкильная группа образована синтезом Фишера-Тропша парафинового сырья. Линия 2 представляет собой сульфирующий агент. Линия 3 представляет собой первый жидкий реакционный продукт и поток отходящего газа, выпускаемый из реакционной зоны сульфирования. Линия 4 представляет собой первый жидкий реакционный продукт, выпускаемый из зоны разделения газа и жидкости. Линия 5 представляет собой поток отходящего газа, выпускаемый из зоны разделения газа и жидкости. Линия 6 представляет собой второй жидкий реакционный продукт, выпускаемый из зоны очистки отходящего газа. Линия 7 представляет собой поток очищенного газа, выпускаемый из зоны очистки отходящего газа. Линия 8 представляет собой третий жидкий реакционный продукт, который является комбинацией первого жидкого реакционного продукта и второго жидкого реакционного продукта. Линия 9 представляет собой алкилсульфоновую кислоту, выпускаемую из опциональной зоны стабилизации и гидролиза. Линия 10 представляет собой алкиларилсульфонат, выпускаемый из опциональной зоны нейтрализации.

На фиг.2 блок 1A представляет собой реакционную зону алкилирования. Линия 1a представляет собой арилуглеводородное сырье. Линия 1b представляет собой олефиновое сырье, которое получено дегидрогенизацией парафинового сырья от синтеза Фишера-Тропша. Все другие блоки и линии на фиг.2 такие же, что описаны выше для фиг.1.

Данное изобретение будет теперь проиллюстрировано представленными ниже примерами, которые не должны рассматриваться как ограничивающие каким-либо образом объем данного изобретения.

Пример 1

Линейный алкилбензол получали дегидрогенизацией парафинового сырья от синтеза Фишера-Тропша при использовании процессов PACOL (RTM) и DEFINE (RTM) от UOP с последующим алкилированием при использовании HF в качестве катализатора алкилирования. Парафины от синтеза Фишера-Тропша получали реакцией Фишера-Тропша при использовании катализатора Фишера-Тропша на базе кобальта-диоксида титана. Фракцию с требуемым числом атомов углерода получали комбинацией дистилляции и гидрогенизации. Результирующие парафины имели следующий состав:

| Число атомов углерода в парафине | Мас.% |

| C9 и легче | 0,0 |

| C10 | 10,3 |

| C11 | 31,0 |

| C12 | 29,9 |

| C13 | 28,2 |

| C14 и тяжелее | 0,6 |

Линейный алкилбензол (LAB) затем подвергали реакции сульфирования посредством реакционного взаимодействия с триоксидом серы. Триоксид серы приготавливали при использовании элементарной серы в качестве основного материала, который плавили, сжигали до SO2 и затем конвертировали в SO3. Смесь 6 мол.% SO3/воздух подавали в реактор для сульфирования при расходе 186 кг серы/час. Реактор для сульфирования представлял собой 37-трубный тонкопленочный химический реактор Ballestra типа F, функционирующий при скорости подачи линейного алкилбензола 1250 кг/ч. Реакция сульфирования выполнялась при температуре 50°C и при давлении примерно 30 кПа выше атмосферного давления. Поток линейной алкилбензолсульфоновой кислоты в качестве продукта отделяли от обедненного парового потока SO3/воздух в газожидкостном сепараторе и затем направляли в секцию выдерживания (2 резервуара, расположенные последовательно), после чего направляли в резервуар для гидролиза, в котором добавляли примерно 1% воды, чтобы дополнительно стабилизировать продукт. Общая продолжительность нахождения в резервуарах для выдерживания и гидролиза составляла примерно 40 минут, и температуру в секции выдерживания/гидролиза поддерживали при 45-50°C.

Обедненный паровой поток SO3/воздух, выпускаемый из газожидкостного сепаратора, затем направляли в электростатический осадитель (ESP), в котором удаляли следы жидкости (содержащей линейную алкилбензолсульфоновую кислоту и серную кислоту). Удаленную кислую жидкость затем возвращали в поток жидкой линейной алкилбензолсульфоновой кислоты, выпускаемой из газожидкостного сепаратора при расходе 3,5 кг/ч (т.е. перед введением в секцию выдерживания/гидролиза). В заключение оставшиеся следовые количества кислоты/SO3 удаляли из воздушно-парового потока очисткой каустической содой в скруббере.

Алкильная группа результирующей алкиларилсульфоновой кислоты имела следующее распределение числа атомов углерода:

| Число атомов углерода в алкильной группе | Мас.% |

| Менее C10 | 0,71 |

| C10 | 11,79 |

| C11 | 33,96 |

| C12 | 30,02 |

| C13 | 23,97 |

| C14 и более | 0,26 |

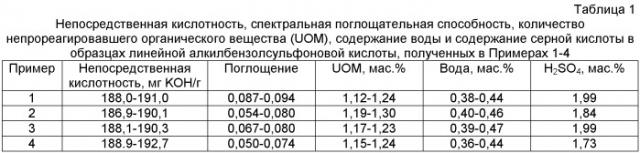

Спектральную поглощательную способность, непосредственную кислотность, количество непрореагировавшего органического вещества (UOM), содержание воды и содержание серной кислоты в образцах линейной алкилбензолсульфоновой кислоты, являющейся конечным продуктом, определяли при использовании различных методов тестирования, описанных ниже. Результаты представлены в Таблице 1 ниже.

Метод тестирования спектральной поглощательной способности

Спектральную поглощательную способность раствора 50 г/л в этаноле измеряли в ячейке размером 4 см при длине волны 400 нм при использовании однолучевого УФ-спектрофотометра. Измерения спектральной поглощательной способности являлись критерием окрашивания. В целом, чем выше величина спектральной поглощательной способности, тем в большей степени окрашен продукт.

Метод тестирования непосредственной кислотности

Примерно 1 г линейной алкилбензолсульфоновой кислоты точно отвешивали и растворяли в 30 мл EtOH и 30 мл H2O и титровали до эквивалентной точки при использовании 0,5 моль/л NaOH (выражено в мг KOH/г).

Метод тестирования не прореагировавшего органического вещества (UOM)

Количество не прореагировавшего органического вещества (UOM) в образце 50 г/л линейной алкилбензолсульфоновой кислоты в EtOH определяли по отношению к 0,65 г/л линейного алкилбензола в EtOH в качестве стандарта при использовании высокоэффективной жидкостной хроматографии (HPLC). При этом использовали ионообменную колонку с мобильной фазой EtOH.

Метод тестирования для определения количества воды в образце линейной алкилбензолсульфоновой кислоты

Количество воды в образце линейной алкилбензолсульфоновой кислоты определяли при использовании однокомпонентного реактива волюметрическим титрованием по Карлу Фишеру. Размер образца составлял примерно 3,5 г. Эффективность титранта составляла ≥5,0 мг H2O/мл, и растворитель по Карлу Фишеру был буферизован посредством 50 г/л имидазола.

Метод тестирования для определения количества серной кислоты в образце линейной алкилбензолсульфоновой кислоты

Количество серной кислоты в образце линейной алкилбензолсульфоновой кислоты определяли электрохимическим титрованием при использовании нитрата свинца.

Пример 2 (сравнительный)

Пример 1 повторяли, за исключением того, что кислую жидкость, выпускаемую из электростатического оса