Способы получения этиленоксида и этиленгликоля

Иллюстрации

Показать всеИзобретение относится к способ получения этиленоксида и дополнительно этиленгликоля. В соответствии с изобретением дополнительно добавляют основание к одиной или более позициям ниже по потоку теплоотводной секции этиленоксидного абсорбера для поддержания рН в диапазоне от 5,5 до 9,5, в по крайней мере, одной области, где гликолевые эфиры гидролизуются до органической кислоты и этиленгликоля. Это способствует уменьшению коррозии этиленоксидного и этиленгликолевого аппарата. 9 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения этиленоксида и способу получения этиленгликоля.

Уровень техники

Этиленоксид главным образом используется как промежуточное соединение для получения этиленгликолей, но также для получения этоксилатов, этаноламинов, растворителей и гликолевых эфиров. Его получают прямым окислением этилена кислородом или воздухом. Этилен и кислород пропускают над катализатором оксидом серебра, обычно при давлении 10-30 Бар и температуре 200-300°С. Реакция экзотермическая и типичный реактор состоит из больших связанных между собой пучков нескольких тысяч трубок, которые заполнены катализатором. Хладагент циркулирует вокруг реакционных трубок, отводя тепло реакции, и позволяет контролировать температуру.

Поток продукта из реактора с этиленоксидом подается в абсорбер. Абсорбер имеет начальную теплоотводную секцию, где поток продукта контактирует с охлажденным, рециркулируемым водным потоком, а основной раствор непрерывно добавляется к рециркулирующему охлаждающему потоку. Такая теплоотводная секция описана в US 4822926. Водяная теплоотводная секция служит для нейтрализации кислотных соединений, таких как уксусная и муравьиная кислоты, которые могут образовываться в реакторе. Другая теплоотводная секция описана в US 5336791.

Поток газа проходит через теплоотводную секцию к главной секции этиленоксидного абсорбера, в котором очищается водой до восстановления этиленоксида. Получающийся в результате водный поток, который насыщен этиленоксидом, называемым жирным абсорбентом, направляется на десорбер этиленоксида. В этиленоксидном десорбере этиленоксид десорбируется и происходит концентрирование этиленоксидного потока, который направляется на последние стадии конденсации, дистилляции и реабсорбции. Оставшиеся жидкости, именуемые как обедненный абсорбент, направляются повторно в этиленоксидный абсорбер.

Этиленоксид высокой степени очистки может быть охлажден, складирован и отправлен потребителям. Как вариант, этиленоксид, произведенный на заводе, может быть направлен на синтез этиленгликоля. Этиленгликоль обычно производится путем взаимодействия этиленоксида с избытком воды, обычно при температурах 150-250°С. При этих условиях скорости реакции высокие и не требуется катализатора.

Реакция этиленоксида с водой обычно проходит с образованием потока гликолевого продукта, состоящего из 90% по весу моноэтиленгликоля, в остатке преимущественно остается диэтиленгликоль, немного триэтиленгликоля и некоторое количество высших гомологов. Поток гликолевого продукта пропускается через следующие одна за другой дистилляционные колонны с уменьшающимся давлением для извлечения воды, которая возвращается в этиленгликолевый реактор. Моно-, ди- и триэтиленгликоль разделяются путем вакуумной дистилляции.

Углеродистая сталь обычно используется для реакционных емкостей и трубопроводов на заводах по производству этиленоксида и этиленгликоля. Во главе «Этиленоксид» в энциклопедии промышленной химии под редакцией Ульмана (издание 1987 г.) утверждается, что этиленоксид не вызывает коррозию, реакторы и секции аппарата, в которые подается этиленоксид, обычно сделаны из низкоуглеродистой стали. Однако изобретатели настоящего изобретения исследовали коррозию секций этиленоксидных/этиленгликолевых аппаратов и установили причину этой коррозии и таким образом, нашли решения, уменьшающие данную коррозию.

Сущность изобретения

Таким образом, настоящее изобретение описывает способ получения этиленоксида и дополнительно этиленгликоля, состоящий из стадий:

(i) добавления этилена и кислорода в этиленоксидный реактор, в котором этилен и кислород реагируют с образованием этиленоксида, таким образом образуя поток продукта реакции;

(ii) добавления потока продукта реакции в этиленоксидный абсорбер, имеющий теплоотводную секцию и нижнюю выходную абсорбционную секцию, в которой поток продукта реакции взаимодействует с рециркулирующим водным потоком в теплоотводной секции и основанием, добавляемым к рециркулирующему водному раствору, и в котором этиленоксид выводится из потока продукта реакции путем абсорбции в воде в абсорбционной секции, таким образом образуя обогащенный поток абсорбента;

(iii) добавления обогащенного потока абсорбента в этиленоксидный десорбер, в котором обогащенный поток абсорбента этиленоксидный десорбер, в котором обогащенный поток абсорбента десорбируется паром, таким образом получая концентрированный поток этиленоксида и обедненный поток абсорбента;

(iv) рециркулирования обедненного потока абсорбента в этиленоксидном абсорбере; и

(v) дополнительно, добавления концентрированного потока этиленоксида к конечному узлу этиленоксида, таким образом получая очищенный этиленоксидный поток; и

(vi) дополнительно, добавления концентрированного потока этиленоксида, очищенного потока этиленоксида или любого другого этиленоксидсодержащего потока в аппарат для получения этиленгликоля, с получением этиленгликоля;

в котором способ включает в себя дополнительную стадию

(vii) добавления основания к одной или более позициям ниже по потоку от теплоотводной секции этиленоксидного абсорбера для поддержания рН в диапазоне от 5,5 до 9,5 в по крайней мере одной области, где гликолевые эфиры гидролизуются до органической кислоты и этиленгликоля.

Краткое описание чертежей

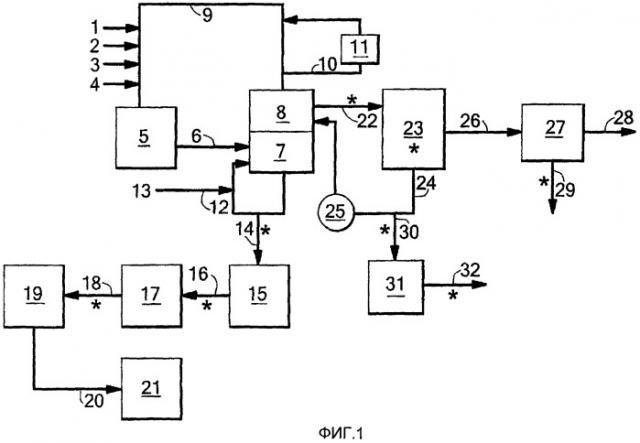

Фигура 1 представляет собой схематическую диаграмму, показывающую предпочтительный вариант осуществления способа получения этиленоксида по настоящему изобретению.

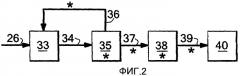

Фигура 2 представляет собой схематическую диаграмму, показывающую предпочтительный вариант осуществления способа получения этиленгликоля по настоящему изобретению, который может быть объединен со способом, показанным на фигуре 1 для получения этиленоксида.

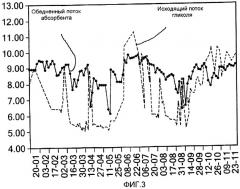

Фигура 3 представляет собой диаграмму, показывающую значение рН в двух различных потоках в этиленоксидном аппарате.

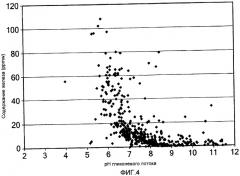

Фигура 4 представляет собой диаграмму, показывающую взаимосвязь между содержанием железа и рН в потоке этиленоксидного аппарата.

Детальное описание изобретения

Изобретатели исследовали коррозию, происходящую в этиленоксидном/этиленгликолевом аппаратах, и установили механизм протекания коррозии. Они также установили причины, которые объясняют, почему коррозия наблюдалась в данных аппаратах, но отсутствовала в предшествующем данному исследованию уровне техники. Наконец, изобретатели разработали методы уменьшения данной коррозии.

Изобретатели неожиданно обнаружили, что соли органических кислот, которые присутствуют в этиленоксидном абсорбере, взаимодействуют с этиленоксидом с образованием гликолевых эфиров.

Например, для солей муравьиной кислоты

(Натриевая соль образуется в щелочном растворе, если подается гидроксид натрия, если используется другое основание, тогда образуется другая соль). Данные гликолевые эфиры подаются ниже по потоку от этиленоксидного абсорбера ко многим точкам этиленоксидного/этиленгликолевого аппарата, при определенных условиях (обычно в условиях недостатка этиленгликоля и избытке

воды) гликолевые эфиры гидролизуются с образованием органической кислоты и этиленгликоля, например:

Данное получение кислоты создает кислую среду в любой точке аппарата, где условия способствуют гидролизу. Хотя концентрация солей органических кислот в этиленоксидном абсорбере низкая, непрерывный гидролиз гликолевых эфиров ниже по потоку от этиленоксидного абсорбера может приводить к постепенному увеличению количества органических кислот и результирующему уменьшению рН. рН может достигать уровней (например, ниже 4), которые приводят к коррозии аппарата.

Во многих этиленоксидных аппаратах обедненный абсорбент подается в открытую охлаждающую камеру, но в целях охраны окружающей среды современные аппараты имеют тенденцию к закрытым охлаждающим системам. Изобретатели полагают, что в системах с открытой охлаждающей камерой большинство кислот и гликолевых эфиров выпариваются и вследствие этого путем гидролиза гликолевых эфиров ниже по потоку от этиленоксидного абсорбера образуется малое количество кислоты. В новых системах с закрытой системой охлаждения кислоты и гликолевые эфиры не могут испаряться и уровни кислот и гликолевых эфиров ниже по потоку от этиленоксидного абсорбера могут локально возрастать таким образом, что происходит значительная коррозия. Кроме того, в системах с открытыми системами охлаждения необходимо добавлять значительные количества подпиточной воды в этиленоксидный абсорбер, потому что происходит потеря воды в окружающую среду. Данная подпиточная вода содержит небольшие уровни аминов или других химических соединений для контроля рН воды. Данные амины или другие химические соединения могут нейтрализовывать кислоты, образуемые в результате гидролиза гликолевых эфиров, таким образом добавление подпиточной воды может уменьшить эффект гидролиза эфира и уменьшить коррозию. В случае закрытых охлаждающих систем требуется намного меньше подпиточной воды и таким образом концентрация аминов или других химических соединений будет ниже и нейтрализация кислот будет уменьшаться соответственно с возможным увеличением коррозии.

Один из методов, уменьшающих кислотную коррозию, это замена элементов из углеродистой стали на элементы из нержавеющей стали, но это очень дорогостоящая замена и к тому же даже нержавеющая сталь подвергается коррозии при воздействии достаточно низкого рН в течение длительных периодов. Авторы настоящего изобретения выяснили, что кислотная коррозия протекает там, где гидролизуются гликолевые эфиры и способны уменьшить эту коррозию путем определения места, где протекает гидролиз гликолевых эфиров и добавлением основания соответственно. Такой целенаправленный подход легко осуществляется после того, как определены участки, где происходит гидролиз эфира и появляется возможность продолжить использование углеродистой стали даже в системах с закрытыми охлаждающими системами. До определения механизма гидролиза гликолевого эфира авторами настоящего изобретения, не подозревали о том, что в областях ниже по потоку от теплоотводной секции этиленоксидного абсорбера рН может уменьшаться и вследствие этого вызывать коррозию. Ввиду того, что основание или кислота не добавлялись ниже по потоку от теплоотводной секции, значительные изменения рН не ожидались. Авторы настоящего изобретения неожиданно обнаружили, что ниже по потоку от теплоотводной секции этиленоксидного абсорбера могут происходить значительные изменения рН, установили механизм, который объясняет изменения рН и разработали эффективные способы предотвращения коррозии в этиленоксидных/этиленгликолевых аппаратах. Балластный газ, например метан, обычно применяется для того, чтобы сделать возможным операцию при высоких уровнях кислорода без образования огнеопасной смеси. Ингибитор, например монохлорэтан или дихлорэтан, может применяться как катализатор контроля работы. Этилен, кислород, балластный газ и ингибитор предпочтительно применяются как рециркулирующий газ в этиленоксидном реакторе из этиленоксидного абсорбера.

Этиленоксидный реактор обычно представляет собой многотрубчатый реактор с неподвижным слоем катализатора. Катализатор предпочтительно представляет собой тонкодисперсное серебро и дополнительно может быть промотор металлов на материале-подложке, например оксиде алюминия. Реакция предпочтительно протекает при давлении свыше 10 бар и меньше 30 бар и температуре выше 200°С и меньше 300°С.

Большая часть этилена реагирует с образованием этиленоксида, но часть этилена окисляется полностью, образуя диоксид углерода и воду. Поток продукта реакции подается в теплоотводную секцию этиленоксидного абсорбера. В теплоотводной секции поток продукта реакции взаимодействует с рециркулирующим водным раствором и основанием, добавляемым к рециркулирующему водному раствору. Предпочтительно основание представляет собой водный щелочной раствор, например гидроксид натрия или гидроксид калия, наиболее предпочтительно гидроксид натрия. Концентрация щелочного раствора предпочтительно составляет от 5 до 50 мас.%, наиболее предпочтительно от 10 до 30 мас.%. Далее газы проходят через абсорбер, где этиленоксид восстанавливается из потока продукта реакции путем абсорбции в воде. Пример этиленового абсорбера, имеющего теплоотводную секцию, описан в US 4822926.

В предпочтительном варианте осуществления настоящего изобретения отвод воды телоотводной секции выведен из теплоотводной секции, предпочтительно из рециркулирующего водного раствора. Отвод воды из телоотводной секции обычно содержит низкую концентрацию этиленоксида, низкую концентрацию этиленгликоля и солей, таких как карбонат натрия, и бикарбоната. Отводимую воды обычно очищают для удаления или восстановления этиленоксида, для восстановления этиленгликоля и удаления примесей, таких как соли натрия. Например, отвод воды может быть очищен таким образом, как описано в US 4822926: отвод воды подают на трубчатый реактор, в котором этиленоксид гидролизуется до этиленгликоля, образующийся в результате разбавления водный раствор этиленгликоля подается на испаритель, в котором упаривается вода, образующаяся в результате двухфазная жидкая система подается на центрифугу и образующаяся центрифугированная жидкая фаза подается в гликолевый испаритель.

Предпочтительно, пары из верхней части этиленоксидного абсорбера возвращаются в повторный цикл этиленоксидного реактора. Часть этого рециркулирующего газа предпочтительно отводится через газоочиститель от диоксида углерода и затем возвращается в рециркулирующий поток. Выходное отверстие для рециркулирующего газа обычно служит для отвода накопленных инертных газов, таких как этан, аргон и азот и для удаления примесей.

Водный поток выводится из этиленоксидного реактора, обогащенный поток абсорбента подается в этиленоксидный экстрактор. В типовом этиленоксидном экстракторе концентрированный этиленоксидный поток выходит через верх экстрактора, а обедненный поток абсорбента выходит через низ экстрактора. Обедненный поток абсорбента возвращается на повторный цикл в этиленоксидный абсорбер и предпочтительно предварительно охлаждается до его подачи в этиленоксидный абсорбер.

В предпочтительном варианте осуществления настоящего изобретения охлаждение обедненного потока абсорбента происходит в закрытой охлаждающей системе. Многие системы, известные из предшествующего уровня техники, используют открытые охлаждающие системы, но в целях защиты окружающей среды используют закрытые охлаждающие системы. В закрытых охлаждающих системах протекает коррозия, так как кислоты и гликолевые эфиры не удаляются выпариванием и гликолевые эфиры могут гидролизоваться с образованием кислот. Однако в способе по настоящему изобретению коррозия предотвращается добавлением основания для поддержания рН в диапазоне от 5,5 до 9,5 в областях, где протекает гидролиз эфиров.

Способ предпочтительно включает стадию отбора струи потока обедненного абсорбента и подачу струи потока на узел восстановления гликоля, где восстанавливаются гликоли. Гликоль получают обычно с низким содержанием, но без удаления струи потока содержание гликоля в рециркулирующем обедненном абсорбенте будет возрастать.

Концентрированный этиленоксидный поток, который выходит через верх этиленоксидного экстрактора, дополнительно подается в конечный этиленоксидный узел, обеспечивая очищение этиленоксидного потока. Конечный узел предпочтительно состоит из конденсационного, дистилляционного и реабсорбционного узлов.

Очищенный этиленоксидный поток может быть охлажден и отправлен на хранение (этиленоксид как правило хранится под слоем азота при температуре приблизительно 10°С).

Способ по изобретению обеспечивает получение некоторого количества потока, содержащего этиленоксид, и любой из этих потоков может быть получен в этиленгликолевом аппарате. В типовых ЭО/ЭГ аппаратах некоторое количество различных потоков, включая концентрированный этиленоксидный поток, подается в этиленгликолевый аппарат. Это возможно, но не является предпочтительным для подачи очищенного этиленоксидного потока в этиленгликолевый аппарат. Этиленгликолевый аппарат обычно состоит из этиленгликолевого реактора, многоуровневого испарителя, сушильной колонны и ректификационной системы.

Этиленгликолевый реактор предпочтительно представляет собой некаталитический реактор, в котором этиленоксид и вода взаимодействуют при температуре от 150 до 250°С и давлении от 30 до 40 атмосфер. Этиленгликолевый реактор может быть альтернативно каталитическим реактором. В некаталитическом реакторе предпочтительно использование избытка воды, например в молярном соотношении этиленоксида к воде 22:1. Этиленгликолевый поток продукта, выходящий из этиленгликолевого реактора, предпочтительно подается во многоуровневую испарительную систему, в которой удаляется избыток воды. Вода, удаленная из многоуровневой испарительной системы, предпочтительно подается в этиленгликолевый реактор. Далее вода предпочтительно удаляется в сушильной колонне. Водный поток с уменьшенным содержанием этиленгликоля обычно состоит из от 70 до 95 мас.% моноэтиленгликоля, с остатками диэтиленгликоля и триэтиленгликоля и подается в ректификационную систему, в которой индивидуальные гликолевые продукты восстанавливаются с высоким уровнем чистоты.

Основание, которое добавляется на стадии (vii), по изобретению предпочтительно представляет собой водный щелочной раствор, например раствор гидроксида натрия или гидроксида калия. Гидроксид калия может быть предпочтительнее потому, что соли калия являются более растворимыми, чем соли натрия и таким образом, меньше загрязняют такие части этиленгликолевого аппарата, как подогреватели. Однако гидроксид натрия менее дорогой, чем гидроксид калия, таким образом он может быть предпочтительнее, особенно, если не образуются диэтиленгликоль и триэтиленгликоль. Концентрация водного щелочного раствора предпочтительно составляет от 5 до 50 мас.%, наиболее предпочтительно от 10 до 30 мас.%. Водный щелочной раствор - это жидкость, которая добавляется к жидкостям (т.е. он не добавляется к веществам, участвующим в реакции или продуктам в газовой фазе). Может быть предпочтительным использовать органическое основание, обычно амин, для добавления на участки этиленгликолевого аппарата, особенно в воду, которая возвращается из испарительной системы в этиленгликолевый реактор. Однако использование аминов в этиленоксидном препарате не является предпочтительным, поскольку они могут снижать активность катализатора.

Основание добавляют для поддержания рН в диапазоне от 5,5 до 9,5, предпочтительно от 6 до 9 и наиболее предпочтительно от 6,5 до 8,5 по крайней мере в одной области, где гликолевые эфиры гидролизуются в органическую кислоту и этиленгликоль. Добавление достаточного количества основания для поддержания рН выше 5,5 служит гарантией того, что даже несмотря на возможное протекание эфирного гидролиза, кислотная коррозия аппарата не протекает. Однако добавление слишком большого количества основания может вызвать возрастание рН свыше 9,5 и это также нежелательно. В этиленоксидной секции аппарата рН свыше 9,5 может привести к карбонатной коррозии под напряжением. В этиленгликолевых секциях аппарата рН свыше 9,5 может ухудшить качество этиленгликолевого продукта. рН на разных участках аппарата может быть проконтролировано, используя различные известные методы и приборы для измерения рН, включая контурное измерение рН и метод выборочного контроля.

Предпочтительно рН поддерживается в диапазоне от 5,5 до 9,5 в более чем одной области, где гликолевые эфиры гидролизуются до органической кислоты и этиленгликоля. В предпочтительном варианте осуществления данного изобретения рН поддерживается от 5,5 до 9,5, предпочтительно от 6 до 9 и наиболее предпочтительно от 6,5 до 8,5 во всех областях, где гликолевые эфиры гидролизуются до органической кислоты и этиленгликоля. Если в какой-либо области, где гликолевые эфиры гидролизуются до органической кислоты и этиленгликоля, рН не контролируется, вероятно, что в данной области кислотность будет продолжать увеличиваться и будет протекать коррозия.

Области, где гликолевые эфиры гидролизуются до органической кислоты и этиленгликоля, могут быть определены с помощью применения либо хроматографических, либо спектроскопических методов или измерений рН. С помощью хроматографических или спектроскопических методов отбирают пробы из различных участков аппарата. Пробы анализируют, используя такие методы, как ионную хроматографию или инфракрасную спектроскопию. Данные методы позволяют специалисту в данной области техники определить количество гликолевых эфиров и органических эфиров в образце. Путем сравнения результатов для проб из различных участков возможно увидеть, где возрастает содержание органической кислоты и уменьшается содержание гликолевого эфира и таким образом определить, где протекает гидролиз. С помощью анализа рН измеряется рН на разных участках аппарата, а области, где протекает гидролиз, определяют путем определения областей, где рН уменьшается. До настоящего изобретения специалист в данной области техники не мог предполагать об изменении рН потока ниже по потоку от теплоотводной секции этиленоксидного абсорбера и не мог провести анализ рН ниже по потоку от теплоотводной секции этиленоксидного абсорбера.

Области, где происходит гидролиз гликолевого эфира, могут варьироваться от аппарата к аппарату, в зависимости от устройства аппарата и условий. На основании изучения нескольких аппаратов авторы настоящего изобретения определили ряд областей, где наиболее вероятно протекание гидролиза гликолевого эфира: в этиленоксидном абсорбере; испарителе и последовательных секциях отвода воды; узле восстановления гликоля (в котором часть обедненного потока абсорбента подается на узел) и в этиленгликолевом реакторе, многоуровневом испарителе, сушильной колонне и этиленгликолевой ректификационной системе.

Основание добавляется на один или более участков ниже по потоку от теплоотводной секции этиленоксидного потока. Участки и количества основания, которые добавляются, определяют в соответствии с требованиями за контролем рН в одной или более областях, где протекает гидролиз гликолевого эфира. Основание предпочтительно добавляется во многие участки, чтобы дать возможность контролировать рН в более чем одной области, где протекает гидролиз гликолевого эфира. Предпочтительно основание добавляется в этиленоксидный экстрактор или в одну или более области ниже по потоку от этиленоксидного экстрактора.

Авторы настоящего изобретения полагают, что рН может котролироваться между 5,5 и 9,5 в областях, где протекает гидролиз эфира путем добавления основания в одну или более из следующих областей:

(а) в отводе телоотводной секции, выведенном из теплоотводной секции в теплоотводную секцию, выведенную из этиленоксидного абсорбера, где удаляется этиленоксид

(б) в обогащенном потоке абсорбента

(в) в обедненном потоке абсорбента

(г) в этиленоксидном десорбере

(д) если часть потока обедненного абсорбента подается на узел восстановления гликоля, то в части потока или в самом узле восстановления,

(е) если используется ЭО конечный узел, то в обогащенном водном и ЭО обедненном потоках, исходящих из ЭО конечного узла

(ж) если вода рециркулируется из (многоуровневой) испарительной системы в этиленгликолевый реактор, то в рециркулирующей воде в любой точке

(з) в воде, обедненной этиленгликолевым потоком, выходящей из многоуровневого испарителя

(и) в ректификационной установке.

Фигура 1 показывает предпочтительный вариант осуществления способа изобретения по получению этиленоксида. Этилен (1), кислород (2), метан (3) и монохлорэтан (4) подаются в рециркулирующий газовый поток (9), который подается в этиленоксидный реактор (5). Этиленоксидный реактор (5) представляет собой многотрубчатый реактор с неподвижным слоем, в котором трубки заполнены серебряным катализатором на алюминиевой подложке. Поток продукта реакции (6) выходит из реактора (5), содержащего этиленоксид, диоксид углерода, воду и небольшое количество примесей. Поток продукта реакции (6) подается в теплоотводную секцию (7), а затем в секцию абсорбера (8) этиленоксидного абсорбера (7, 8). Поверхностные газы в секции абсорбера (8) возвращаются повторно (9) в этиленоксидный реактор (5). Часть рециркулирующего газового потока (9) отводится (10) через газоочиститель (11), который удаляет диоксид углерода из рециркулирующего газа. В теплоотводной секции (7) поток продукта реакции (6) контактирует с рециркулирующим водным раствором (12). Гидроксид натрия (13) добавляется к рециркулирующему водному раствору (12).

Отвод воды теплоотводной секции (14) выведен из рециркулирующего водного раствора (12) и переходит в узел удаления этиленоксида (15), который может представлять собой трубчатый реактор, в котором этиленоксид гидролизуется до этиленгликоля, образуя разбавленный водный раствор этиленгликоля, или может представлять собой этиленоксидный десорбер, где этиленоксид экстрагируется и отправляется обратно в этиленоксидный абсорбер (7,8). Разбавленный раствор, содержащий этиленгликоль (16), переходит в испаритель (17), в котором вода и этиленгликоль упариваются и восстанавливаются. Оставшийся двухфазный поток жидкой массы (18) переходит на центрифугу (19) и образующаяся в результате центрифугирования жидкая фаза (20) переходит в гликолевый испаритель (21). Как альтернатива центрифуге (19) и испарителю (21), поток (18) может быть перенесен из аппарата и обработан в независимом процессе.

Обогащенный поток абсорбента (22), который образуется в этиленоксидном абсорбере (7, 8), подается в этиленоксидный десорбер (23). Обедненный абсорбент (24) из этиленоксидного десорбера (23) возвращается повторно в этиленоксидный абсорбер (7, 8) через охлаждающую систему (25). Концентрированный этиленоксидный поток (26) из этиленоксидного десорбера (23) подается на конечный этиленоксидный узел (27), производящий очищенный этиленоксидный поток (28). Оставшиеся водные потоки (29) могут быть направлены обратно к обедненному потоку абсорбента (24), могут быть направлены на гликолевый узел и/или могут быть направлены в сточные воды.

Поток (30) обедненного абсорбента (24) подается на гликолевый узел (31), образуя гликолевый поток (32).

Основание может быть добавлено в любую область, помеченную звездочкой (*). Сюда входят обогащенный поток абсорбента (22), обедненный поток абсорбента (24), часть потока (30), водные потоки (29), поток отвода воды из теплоотводной секции (14), раствор разбавленного этиленгликоля (16), двухфазный поток жидкой массы (18) и гликолевый поток (32).

На фигуре 2 показан способ получения этиленгликоля, который может быть объединен со способом получения этиленоксида, показанным на фигуре 1. Любой из потоков, содержащих этиленоксид из этиленоксидного аппарата на фигуре 1 (например, концентрированный этиленоксидный поток (26), обедненный поток абсорбента (24), водные потоки (29)) могут быть добавлены в этиленгликолевый реактор (33), который представляет собой некаталитический реактор трубчатого типа. Поток этиленгликолевого продукта (34), выходящего из этиленгликолевого реактора, поступает на многоуровневую испарительную систему (35). Вода удаляется во многоуровневой испарительной системе (35) и подается на этиленгликолевый реактор (33). Этиленгликолевый поток (37) подается на сушильную колонну (38), где вода удаляется дополнительно. Этиленгликолевый поток (39), обедненный водой, подается на ректификационную установку (40), где индивидуальные гликолевые продукты извлекаются с высокой степенью чистоты.

Основание может быть добавлено в любую область, помеченную звездочкой (*). Сюда входят испарительная система (35), водный рецикл (36) в любой точке, включая сосуды для сбора сточной воды в системе рецикла, в конденсированном этиленгликолевом потоке (37), в сушильной колонне (38), в этиленгликолевом потоке, обедненном водой (39).

Изобретатели исследовали настоящее изобретение в этиленоксидном/этиленгликолевом аппарате главным образом в соответствии с фигурами 1 и 2. Фигура 3 показывает рН обедненного потока абсорбента (24 на фигуре 1) и рН потока из узла выведения гликоля (32 на фигуре 1) в верхней части аппарата в течение года. В течение начала года рН исходящего потока был намного ниже, чем рН обедненного потока абсорбента. Это было благодаря протекавшему гидролизу гликолевых эфиров в узле выведения гликоля. В июне/июле большие количества гидроксида натрия были добавлены к обедненному абсорбенту и рН исходящего потока значительно возрос. Данный уровень гидроксида натрия был избыточным, приводящим к нежелательному повышению рН в исходящем потоке. С октября гидроксид натрия добавляли контролируемым образом. Это увеличение рН в исходящем потоке контролируемым образом помогло уменьшить коррозию.

Фигура 4 показывает как содержание железа в исходящем потоке гликоля (32 на фигуре 1) изменяет рН потока. Содержание железа возрастает с уменьшением рН и особенно высоко, когда рН ниже 6,5.

Изобретатели экспериментально установили, что высокая кислотность в исходящем потоке (14 на фигуре 1) свидетельствует о том, что этиленгликоль, полученный в нижней части восстановительных узлов, не соответствовал техническим требованиям, имея в своем составе высокое количество эфиров. Добавление дополнительного количества раствора гидроксида натрия в исходящий поток (14) решило эту проблему.

Добавление раствора гидроксида натрия в рециркулирующий водный поток (36 на фигуре 2) увеличивало рН всей воды, содержащейся в гликолевой системе, и способствовало уменьшению коррозии.

1. Способ получения этиленоксида и необязательно этиленгликоля, состоящий из стадий(i) добавления этилена и кислорода в этиленоксидный реактор, в котором этилен и кислород реагируют с образованием этиленоксида, таким образом, образуя поток продукта реакции;(ii) добавления потока продукта реакции в этиленоксидный абсорбер, имеющий теплоотводную секцию и абсорбционную секцию ниже по потоку от теплоотводной секции, в котором поток продукта реакции взаимодействует с рециркулирующим водным потоком в теплоотводной секции и основанием, добавляемым к рециркулирующему водному раствору, и в котором этиленоксид выводится из потока продукта реакции путем абсорбции в воде в абсорбционной секции, таким образом образуя обогащенный поток абсорбента;(iii) добавления обогащенного потока абсорбента в этиленоксидный десорбер, в котором обогащенный поток абсорбента десорбируется паром, таким образом, получая концентрированный поток этиленоксида и обедненный поток абсорбента;(iv) рециркулирования обедненного потока абсорбента в этиленоксидный абсорбер; и(v) необязательно, добавления концентрированного потока этиленоксида к конечному узлу этиленоксида, таким образом получая очищенный этиленоксидный поток; и(vi) необязательно, добавления концентрированного потока этиленоксида, очищенного потока этиленоксида или любого другого этиленоксидсодержащего потока в аппарат для получения этиленгликоля, с получением этиленгликоля;в котором способ включает в себя дополнительную стадию(vii) добавления основания к одной или более позициям ниже по потоку от теплоотводной секции этиленоксидного абсорбера для поддержания рН в диапазоне от 5,5 до 9,5 в по крайней мере одной области, где гликолевые эфиры гидролизуются до органической кислоты и этиленгликоля.

2. Способ по п.1, в котором на стадии (vii) основание добавляется в обогащенный поток абсорбента, в обедненный поток абсорбента и/или в этиленоксидный экстрактор.

3. Способ по п.1 или 2, включающий стадии выведения исходящего водного потока из теплоотводной секции и обработку водного потока для удаления или восстановления этиленоксида для удаления этиленгликоля и удаления примесей, таких как соли натрия.

4. Способ по п.3, в котором на стадии (vii) основание добавляют в исходящий водный поток или до или после его обработки для удаления или восстановления этиленоксида.

5. Способ по п.1, включающий стадию охлаждения обедненного потока абсорбента в закрытой охлаждающей системе.

6. Способ по п.1, включающий стадии взятия обедненного потока абсорбента и добавления потока на узел восстановления гликоля, в котором восстанавливаются гликоли.

7. Способ по п.6, в котором на стадии (vii) основание добавляют в поток и/или в узел восстановления гликоля.

8. Способ по п.1, в котором этиленгликолевый аппарат состоит из этиленгликолевого реактора, многоуровневой испарительной системы, сушильной колонны и ректификационной системы.

9. Способ по п.8, в котором вода возвращается повторно из многоуровневой испарительной системы в этиленгликолевый реактор, и обедненный водой этиленгликолевый поток проходит через многоуровневый испаритель к сушильной колонне, в котором на стадии (vii) основание добавляется в воду, возвращаемую повторно в этиленгликолевый реактор, в обедненный водой этиленгликолевый поток и/или в ректификационную систему.

10. Способ по п.1, в котором основание, которое добавляется на стадии (vii), представляет собой раствор гидроксида натрия или раствор гидроксида калия.