Способ получения разветвленных углеводородов

Иллюстрации

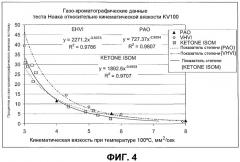

Показать всеИзобретение относится к способу получения разветвленных насыщенных углеводородов и в частности, базовых масел. Изобретение касается способа получения базовых масел, который включает стадии, где сырьевой материал, выбранный из кетонов, альдегидов, спиртов, карбоновых кислот, сложных эфиров карбоновых кислот и ангидридов карбоновых кислот, металлических солей карбоновых кислот и комбинаций таковых, производных от исходного материала биологического происхождения, подвергают обработке на стадии конденсации и затем подвергают обработке на стадии комбинированной гидродефункционализации и изомеризации, и продукт направляют в установку дистилляции и/или разделения, в котором компоненты продукта, кипящие в различном температурном диапазоне, отделяют друг от друга для извлечения базовых масел, имеющих кинематическую вязкость KV100 от примерно 2 мм2/сек до примерно 6 мм2/сек. Технический результат - получение высококачественных базовых масел из возобновляемых источников сырьевого материала. 9 з.п. ф-лы, 15 пр., 16 табл., 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения разветвленных насыщенных углеводородов, и в частности высококачественных насыщенных базовых масел, на основе биологических сырьевых материалов. Способ включает стадии, в которых сырьевой материал биологического происхождения конденсируют и затем подвергают обработке на стадии, сочетающей каталитическую гидродефункционализацию и изомеризацию.

Уровень техники

Базовые масла обычно используются для производства смазочных средств, таких как смазочные масла для автомобилей, промышленные смазочные составы и консистентные смазки. Они также употребляются в качестве технологических смазок, вазелинового масла и масел для обработки металлов. Готовые смазочные средства, в общем, состоят из смазочных базовых масел и добавок. Базовые масла представляют собой основные составные части готовых смазочных средств, и они вносят значительный вклад в свойства готовых смазочных составов.

В настоящее время в высококачественных смазках употребляются базовые масла Группы III или IV согласно классификации Американского Нефтяного Института (API). Базовые масла Группы III представляют собой базовые масла с очень высокими индексами вязкости (VHVI), производимые современными способами из сырой нефти путем гидрокрекинга и/или изомеризации воскоподобных линейных парафинов с образованием разветвленных парафинов, имеющих желательную величину молекул и массовое распределение для достижения низкой летучести и улучшенных характеристик текучести на холоде. Базовые масла Группы III также включают базовые масла, получаемые из парафинового гача (осадка) на основе технологических фракций минеральных масел, и из парафиновых продуктов в процессах «газ-в-жидкость» (GTL) или процессах получения биотоплива («биомасса-в-жидкость», BTL), получаемых в условиях синтеза по Фишеру-Тропшу. Высококачественные базовые масла в Группе IV представляют собой синтетические поли-альфа-олефины (РАО), имеющие хорошо контролируемую звездообразную молекулярную структуру и предельно узкий диапазон распределения молекулярных масс.

Подобная классификация также употребляется организацией ATIEL (Association Technique de l'Industrie Européenne des Lubrifiants, или Технической Ассоциацией Европейской Промышленности Смазочных Материалов), причем названная классификация также включает Группу VI: поли-интернальные олефины (полученные из олефинов с двойной связью в середине цепи) (PIO). В дополнение к официальным классификациям, в этой области также обычно используют Группу II+, причем эта группа включает насыщенные и не содержащие серы базовые масла, имеющие индексы вязкости более 110, но ниже 120. Согласно этим классификациям, насыщенные углеводороды включают парафиновые и нафтеновые соединения, но не ароматические производные. Классификация базовых масел согласно API показана в нижеследующей таблице 1.

| Таблица 1 | |||

| Классификация базовых масел согласно API | |||

| Группа | Насыщенные углеводороды, мас.% (стандарт ASTM D 2007) | Сера, мас.% (стандарты ASTM D 1552/D 2622/D 3120/D 4294/D 4927) | Индекс вязкости (VI) (стандарт ASTM D 2270) |

| I | <90 и/или | >0,03 | 80<VI<120 |

| II | >90 | <0,03 | 80<VI<120 |

| III | >90 | <0,03 | >120 |

| IV | Все поли-альфа-олефины (РАО) | ||

| V | Все прочие базовые масла, не принадлежащие к Группам I-IV |

Существует также определение для базовых сырьевых материалов согласно инструкции API 1509: «Базовый сырьевой материал представляет собой смазочный компонент, который производится отдельным изготовителем по тем же спецификациям (независимо от источника сырья или местоположения изготовителя), который удовлетворяет той же спецификации изготовителя и который идентифицируется однозначной формулой, идентификационным номером продукта, или обоими таковыми. Базовые сырьевые материалы могут быть изготовлены с использованием множества различных способов». Базовое масло представляет собой базовый сырьевой материал или смесь базовых сырьевых материалов, используемых в API-лицензированных маслах. Известные типы базовых сырьевых материалов представляют собой 1) Нефть (парафиновая, нафтеновая, ароматическая), 2) Синтетическое масло (поли-альфа-олефины, алкилированные ароматические углеводороды, сложные диэфиры, сложные эфиры полиолов, полиалкиленгликоли, сложные фосфатные эфиры, силиконы) и 3) Растительное масло.

Уже в течение длительного времени промышленность, в особенности автомобильная, нуждалась в смазочных материалах, и тем самым базовых маслах, с улучшенными эксплуатационными характеристиками. Все больше и больше технические условия для готовых смазочных материалов требуют применения продуктов с отличными низкотемпературными свойствами, высокой устойчивостью к окислению и низкой летучестью. В общем смазочные базовые масла представляют собой базовые масла, имеющие кинематическую вязкость около 3 мм2/сек (сантистокс, сСт) или больше при температуре 100°С (KV100, кинематическая вязкость, измеренная при температуре 100°С); температуру застывания (PP) около -12°С или ниже; и индекс вязкости (VI) около 120 или больше. В дополнение к низкой температуре застывания необходимо также гарантировать текучесть всесезонных моторных масел при низких температурах, чтобы в холодную погоду двигатель легко заводился.

В особенности является желательным, чтобы срок службы смазочного средства был продолжительным настолько, насколько возможно, тем самым во избежание частой смены моторного масла конечным пользователем, и, далее, для обеспечения возможности увеличения интервалов технического обслуживания транспортных средств. Интервалы смены моторного масла для легковых автомобилей в последние годы увеличились примерно в пять раз, достигая в лучшем случае пробега в 50000 км. Для грузовых автомобилей интервалы смены моторного масла в настоящее время уже достигают порядка 100000 км. В то же время ужесточаются законодательные предписания, регулирующие применение добавок для улучшения характеристик масел.

Общеупотребительные противоизносные добавки представляют собой органические соли металлов, такие как диалкилдитиофосфаты цинка, которые обычно обозначают аббревиатурами ZDDP, ZnDTP или ZDP. Обычно процентное содержание добавок ZDDP в моторных смазочных маслах на основе минерального масла варьирует приблизительно между 2 и 15% по весу. Назначение высокого процентного содержания добавок состоит в компенсировании недостаточного качества базовых масел.

Далее, базовые масла Группы I и II на основе минерального масла часто содержат неприемлемо высокие концентрации ароматических, сернистых и азотистых соединений, и, далее, они также имеют высокую летучесть и более чем скромный индекс вязкости (VI), то есть зависимость вязкости от температуры. Однако все более широкое распространение каталитических конвертеров-нейтрализаторов и фильтров тонкой очистки в транспортных средствах ограничивает применение добавок, содержащих серу, фосфор и металлы, или базовых масел, содержащих такие соединения, в производстве высококачественных моторных смазочных составов.

Объектом растущего интереса становится применение в производстве смазочных средств регенерированных масел и возобновляемых сырьевых материалов. На данный момент только сложные эфиры используются в коммерческих смазочных материалах биологического происхождения. Употребление сложных эфиров ограничено немногими специальными вариантами применения, такими как масла для смазочных материалов в компрессорах холодильников, биоразлогаемые гидравлические жидкости, масла для цепных пил и технологические жидкости для обработки металлов. Вследствие нестабильности базовых масел на основе сложных эфиров их применение ограничено главным образом на уровне добавок.

Исходные материалы, происходящие из биологических источников, обычно содержат большие количества кислорода, и в качестве примеров кислородсодержащих соединений могут быть упомянуты алифатические кислоты, сложные эфиры алифатических кислот, альдегиды, первичные спирты и их производные. Патент ЕР 457665 раскрывает способ получения кетонов из триглицеридов, алифатических кислот, сложных эфиров алифатических кислот, солей алифатических кислот и ангидридов алифатических кислот с использованием катализатора на основе боксита, содержащего оксид железа. Способ конденсации спиртов с использованием гидроксидов щелочных металлов или щелочноземельных металлов с оксидом металла в качестве сокатализатора с образованием спиртов Гербе раскрыт в Патенте US 5777183. Имеются в распоряжении способы получения ненасыщенных и разветвленных альдегидов или кетонов, имеющих более длинные углеводородные цепи, исходя из альдегидов и кетонов с использованием реакции альдольной конденсации. Основные гомогенные катализаторы, такие как NaOH и Са(ОН)2, и щелочные металлы на носителе, такие как Na/SiO2, представляют собой примеры гетерогенных катализаторов для конденсации альдегидов, как описано авторами Kelly, G.J. et al., Green Chemistry, 2002, том 4, стр. 392-399.

Кислотоустойчивые альдегиды и кетоны могут быть восстановлены до соответствующих углеводородов с помощью реакции восстановления по Клемменсену. В качестве катализатора дезоксигенирования используют смесь амальгамированного цинка и соляной кислоты. Однако вышеописанная сильнокислая амальгамная каталитическая система непригодна для получения базовых масел в промышленном масштабе. В дополнение к высокой кислотности и условиям периодического процесса, эта реакция связана с неконтролируемыми побочными реакциями, такими как алкилирование, крекинг и изомеризация.

Авторы Durand, R. et al., Journal of Catalysis, том 90 (№ 1), (1984), стр. 147-149 описывают гидродезоксигенирование кетонов и спиртов на сульфидном NiO-MoO3/γ-Al2O3-катализаторе для получения соответствующих парафинов. В Патенте US 5705722 описан способ получения добавок для дизельных топлив из биомассы в качестве сырья, такого как талловое масло, древесные масла, животные жиры и смеси таллового масла с растительным маслом, в условиях гидрирования в присутствии кобальт-молибденового (CoMo) или никель-молибденового (NiMo) катализатора для получения смеси продуктов.

В процессах гидродезоксигенирования употребляют традиционные катализаторы гидрирования, в особенности катализаторы на никель-молибденовой (NiMo) или кобальт-молибденовой (CoMo) основе, поддерживаемые в своей сульфидной форме, чтобы сохранять активность в технологических условиях, обычно с использованием добавления небольшого количества сероводорода (H2S) в качестве дополнительного сырьевого материала. Однако, поскольку существует общая потребность в сокращении употребления серы, в особенности из экологических соображений, применение этих катализаторов нежелательно.

Продукты, полученные в вышеупомянутых процессах, представляют собой по существу нормальные парафины, затвердевающие при температурах ниже нуля, и как таковые они непригодны для базовых масел.

Патент FI 100248 раскрывает способ, включающий стадии, в которых средний дистиллят получают из растительного масла гидрированием карбоновых кислот или триглицеридов растительных масел с образованием линейных нормальных парафинов, с последующей изомеризацией названных нормальных парафинов с образованием разветвленных парафинов. Обе стадии процесса требуют применения различных катализаторов и отдельных производственных установок, что увеличивает общие расходы и также снижает выходы.

В публикации WO 2006/100584 раскрыт способ получения дизельного топлива из растительных масел и животных жиров, включающий гидродезоксигенирование и гидроизомеризацию сырьевого масла в одной стадии. В дополнение, в патенте US 7087152 раскрыт способ, где оксигенат, содержащий парафиновое минеральное углеводородное сырье или полученный в процессе Фишера-Тропша парафин, подвергают депарафинизации с использованием катализатора депарафинизации, который селективно активируется оксигенатом, добавляемым к сырьевому материалу. Европейский Патент ЕР 1549725 относится к интегрированному процессу каталитической гидродепарафинизации для обработки углеводородного сырьевого материала, содержащего сернистые и азотистые загрязняющие примеси, включающему гидрогенизацию, гидродепарафинизацию (то есть гидроизомеризацию) и/или гидрофинишинг (гидроочистку) без выделения продуктов между технологическими стадиями.

Существует очевидная потребность в новом эффективном способе получения разветвленных насыщенных углеводородов и в особенности высококачественных насыщенных базовых масел, в котором используют возобновляемые источники сырьевых материалов и получают высококачественные базовые масла, отвечающие самым жестким техническим требованиям и пригодные для смазочных средств и моторных масел, без широкого употребления добавок.

Цели изобретения

Целью изобретения является способ получения разветвленных насыщенных углеводородов.

Еще одна цель изобретения состоит в способе получения насыщенных базовых масел.

Еще одна дополнительная цель изобретения заключается в способе получения насыщенных базовых масел с использованием исходных материалов биологического происхождения.

Еще одной дополнительной целью изобретения является способ получения базовых масел, в котором сырьевой материал, происходящий из биологического исходного материала, конденсируют и затем вводят в технологическую стадию, сочетающую каталитическую гидродефункционализацию и изомеризацию.

Определения

Карбоновые кислоты и производные таковых включают алифатические кислоты и производные таковых. Число атомов углерода в алифатических кислотах и их производных составляет по меньшей мере С4. Таким образом, после реакции конденсации согласно изобретению длина цепи реакционного продукта составляет по меньшей мере С18. Обозначение карбоновых кислот, к примеру, как С18:1, означает С18-цепь с одной двойной связью.

Применяемый здесь термин «насыщенный углеводород» относится к парафиновым и нафтеновым соединениям, но не к ароматическим соединениям. Парафиновые соединения могут быть либо линейными (нормальные парафины), либо разветвленными (изопарафины).

Насыщенные базовые масла включают здесь насыщенные углеводороды.

Нафтеновые соединения имеют отношение к циклическим насыщенным углеводородам, то есть циклопарафинам. Такой углеводород с циклической структурой типично является производным циклопентана или циклогексана. Нафтеновое соединение может включать моноциклическую структуру (мононафтен) или две изолированные кольцевые структуры (изолированный динафтен), или же две конденсированные циклические структуры (конденсированный динафтен), или три или более конденсированные циклические структуры (полициклические нафтены или полинафтены).

Конденсация означает тип реакции, в которой две молекулы сырьевого материала объединяются с образованием более крупной молекулы. В конденсации углеродные цепи молекул сырьевых материалов удлиняются до уровня, необходимого для базовых масел, типично до углеводородных цепей с длинами по меньшей мере С18.

Гидродефункционализация (HDF) означает удаление атомов кислорода, серы и азота с помощью водорода. Структура биологического исходного материала будет преобразовываться либо в парафиновую, либо в олефиновую структуру, соответственно используемому катализатору и применяемым реакционным условиям. На стадии гидродефункционализации (HDF) загрязняющие примеси, содержащие кислород, азот и серу, преобразуются в воду, аммиак и сероводород соответственно.

Изомеризация означает гидроизомеризацию линейных углеводородов (нормальных парафинов) с образованием разветвленных углеводородов (изопарафинов).

Стадия комбинированной гидродефункционализации и изомеризации (CHI) означает удаление атомов кислорода, азота и серы с помощью водорода и изомеризации парафиновых молекул в разветвленные изомеризаты (углеводороды).

В этом контексте давления представляют собой избыточные (приборные) давления относительно нормального атмосферного давления.

Классификация согласно периодической таблице элементов соответствует формату Периодической Таблицы по TUPAC, имеющей Группы от 1-й до 18-й.

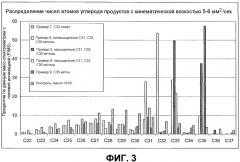

В этом контексте ширина диапазона чисел атомов углерода означает разность чисел атомов углерода в самой крупной и самой маленькой молекулах плюс один, измеренной по основному пику в спектре, полученном в анализе продукта с использованием масс-спектрометрии с полевой ионизацией (FIMS).

Сущность изобретения

Согласно изобретению, способ получения разветвленных насыщенных углеводородов, и в частности высококачественных насыщенных базовых масел, основанный на биологических сырьевых материалах, включает стадии, в которых сырье, происходящее из исходного материала биологического происхождения, подвергают обработке на стадии конденсации, с образованием конденсированного продукта, включающего углеводороды, содержащие один или более гетероатомов, выбранных из кислорода, серы и азота, и конденсированный продукт, затем подвергают обработке на стадии комбинированной гидродефункционализации и изомеризации (CHI), в которой одновременно происходят изомеризация и удаление гетероатомов в единой технологической стадии.

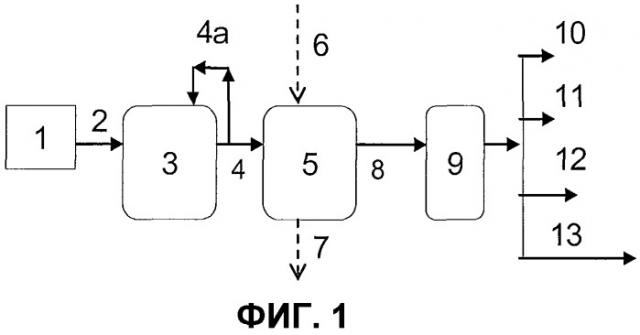

Изобретение иллюстрировано сопроводительной фиг.1 без намерения ограничить рамки области изобретения вариантом исполнения, представленным названной фигурой.

На фиг.1 схематически показан предпочтительный вариант осуществления изобретения. В процессе стадию конденсации проводят перед стадией комбинированной гидродефункционализации и изомеризации. Из сырьевого резервуара 1 поток 2 сырьевого материала, содержащего гетероатомы, пропускают в конденсационный реактор 3, с последующим пропусканием потока 4 продукта конденсации в реактор 5 для комбинированной гидродефункционализации и изомеризации, вместе с газообразным водородом 6. Избыток водорода и продукты гидрирования гетероатомов удаляют в виде газового потока 7. Поток 8 полученных разветвленных парафинов пропускают в установку 9 дистилляции и/или разделения, где разделяют компоненты продукта, кипящие в различных температурных диапазонах, газы 10, бензин 11, дизельное топливо 12 и базовое масло 13. Часть продукта (4а) конденсации также может быть вовлечена в рециркуляцию обратно в конденсационный реактор 3, в особенности, если желательно получать более тяжелые компоненты базового масла с числом атомов углерода, вдвое превышающим таковое в первом продукте конденсации.

Дистилляционные погоны различных фракций могут варьировать. Обычно газы включают С1-С4-углеводороды, кипящие в диапазоне температур -162-36°С, бензин включает С5-С10-углеводороды, кипящие в диапазоне температур 36-180°С, дизельное топливо включает С11-С23-углеводороды, кипящие в диапазоне температур 180-380°С, и базовое масло включает по меньшей мере С18-углеводороды, кипящие в диапазоне температур выше 316°С. Базовые масла также могут быть представлены в виде подгрупп: технологические масла С18-26, кипящие в диапазоне температур 316-413°С, предпочтительно технологические масла включают С21-26-углеводороды, и базовые масла включают углеводороды, содержащие свыше 26 атомов углерода, с температурами кипения выше 413°С.

Подробное описание изобретения

Неожиданно было обнаружено, что высококачественное базовое масло, включающее разветвленные насыщенные углеводороды с числом атомов углерода по меньшей мере С18, предпочтительно С21-С48, получается способом согласно изобретению, в котором сырье, происходящее из исходного материала биологического происхождения, подвергают конденсации и затем подвергают обработке на стадии комбинированных гидродезоксигенирования и изомеризации, где реакции гидродезоксигенирования и изомеризации могут быть успешно проведены одновременно в одном и том же реакторе в присутствии водорода и катализатора, имеющего как кислотную функцию, так и гидрирующую активность. Катализатор типично включает комбинацию молекулярных сит и металла.

Сырье для конденсации

Сырье для стадии конденсации представляет собой материал, происходящий из исходного материала биологического происхождения. Сырьевой материал выбирают из кетонов, альдегидов, спиртов, карбоновых кислот, сложных эфиров карбоновых кислот и ангидридов карбоновых кислот, альфа-олефинов, полученных из карбоновых кислот, металлических солей карбоновых кислот, и соответствующих сернистых соединений, соответствующих азотистых соединений и комбинаций таковых, происходящих из биологического исходного материала. Выбор сырья зависит от типа используемой реакции конденсации.

Предпочтительно сырьевой материал выбирают из сложных эфиров алифатических кислот, ангидридов алифатических кислот, алифатических спиртов, алифатических кетонов, алифатических альдегидов, природных восков и металлических солей алифатических кислот. На стадии конденсации могут быть также использованы ди- и полифункциональные сырьевые материалы, такие как дикарбоновые кислоты или полиолы, в том числе диолы, гидроксикетоны, гидроксиальдегиды, гидроксикарбоновые кислоты, и соответствующие ди- или полифункциональные сернистые соединения, соответствующие ди- или полифункциональные азотистые соединения и комбинации таковых. Число атомов углерода в карбоновых кислотах и их производных составляет по меньшей мере С4, предпочтительно С12-С24, и сырьевые материалы выбирают так, что число атомов углерода в полученном продукте конденсации составляет по меньшей мере С18, предпочтительно С21-С48, но, если желательно, могут быть получены даже более тяжелые компоненты базовых масел.

Сырье, происходящее из исходного материала биологического происхождения, в этом описании называемое биологическим исходным материалом, выбирают из группы, состоящей из

а) растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков, и

b) алифатических кислот или свободных алифатических кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и смесей таковых путем гидролиза, трансэтерификации или пиролиза, и

с) сложных эфиров, полученных трансэтерификацией из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков, и смесей таковых, и

d) металлических солей алифатических кислот, полученных путем омыления из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и смесей таковых и

е) ангидридов алифатических кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков, и смесей таковых и

f) сложных эфиров, полученных этерификацией свободных алифатических кислот растительного, животного и рыбного происхождения действием спиртов и

g) алифатических спиртов или альдегидов, полученных в виде продуктов восстановления алифатических кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков, и смесей таковых и

h) повторно используемых жиров и масел пищевого сорта, и жиров, масел и восков, полученных методами генной инженерии и

i) смесей названных исходных материалов.

Биологические исходные материалы также включают соответствующие соединения, происходящие из водорослей, бактерий и насекомых, а также исходные материалы, происходящие из альдегидов и кетонов, приготовленных из углеводов.

Примеры пригодных биологических исходных материалов включают рыбьи масла, такие как масло балтийской сельди, масло лосося, масло сельди, масло тунца, масло анчоуса, масло сардины и масло скумбрии; растительные масла, такие как сурепное масло, рапсовое масло, каноловое масло, талловое масло, подсолнечное масло, соевое масло, кукурузное масло, конопляное масло, льняное масло, оливковое масло, хлопковое масло, горчичное масло, пальмовое масло, арахисовое масло, касторовое масло, масло из семян ятрофы, масло понгамии перистой, косточковое пальмовое масло и кокосовое масло; и, более того, пригодны также животные жиры, такие как свиной жир и сало, и также отходы и повторно используемые жиры и масла пищевого сорта, а также жиры, воска и масла, получаемые методами генной инженерии. В дополнение к жирам и маслам, пригодные исходные материалы биологического происхождения включают животные воска, такие как пчелиный воск, Китайский воск (воск насекомых), шеллачный воск и ланолин (китовый воск), а также растительные воска, такие как карнаубский пальмовый воск, воск масличной пальмы урикури, масло семян жожоба, канделильский воск, воск травы эспарто, Японский растительный воск и масло из рисовых отрубей.

Биологический исходный материал может также содержать свободные алифатические кислоты и/или сложные эфиры алифатических кислот и/или металлические соли таковых, или сшитые продукты биологического исходного материала. Металлические соли типично представляют собой соли щелочноземельных металлов или щелочных металлов.

Конденсация

На стадии конденсации сырьевой материал обрабатывают с образованием монофункциональных или полифункциональных соединений, имеющих число атомов углерода по меньшей мере С18.

Используемые реакции конденсации основываются на функциональности молекул сырьевых материалов, куда входят конденсационное декарбоксилирование (кетонизация), альдольная конденсация, конденсация первичных спиртов (реакция Гербе) и радикальные реакции, протекающие по альфа-олефиновым двойным связям и с функциональным участием подвижных альфа-водородных атомов. Стадию реакции конденсации предпочтительно выбирают из кетонизации, альдольной конденсации, конденсации спиртов и радикальных реакций. Пригодные реакции конденсации более подробно описаны далее.

Кетонизация (конденсационное декарбоксилирование)

В реакции кетонизации функциональные группы, обычно кислотные группы алифатических кислот, содержащихся в сырьевом материале, реагируют между собой, приводя к кетонам, имеющим число атомов углерода по меньшей мере С18. Кетонизация может быть также проведена с сырьевым материалом, включающим сложные эфиры алифатических кислот, ангидриды алифатических кислот, алифатические спирты, алифатические альдегиды, природные воска и металлические соли алифатических кислот. На стадии кетонизации в качестве дополнительного исходного материала могут быть также использованы дикарбоновые кислоты или полиолы, включая диолы, создавая возможность еще большего удлинения цепей, чем только с алифатическими кислотами. В названном случае получаются молекулы поликетонов. В реакции кетонизации давление варьирует от 0 до 10 МПа, предпочтительно от 0,1 до 5 МПа, в особенности предпочтительно от 0,1 до 1 МПа, тогда как температура варьирует между 10 и 500°С, предпочтительно между 100 и 400°С, в особенности предпочтительно между 300 и 400°С, причем среднечасовая скорость подачи сырья (WHSV) составляет от 0,1 до 10 л/час, предпочтительно от 0,3 до 5 л/час, в особенности предпочтительно от 0,3 до 3 л/час. На стадии кетонизации необязательно могут быть использованы металлоксидные катализаторы на носителе. Типичные металлы включают Na, Mg, K, Ca, Sc, Cr, Mn, Fe, Co, Ni, Cu, Zn, Sr, Y, Zr, Mo, Rh, Cd, Sn, La, Pb, Вi и редкоземельные металлы. Носителем типично служит латерит, боксит, диоксид титана, оксид кремния и/или оксид алюминия. Металл предпочтительно представляет собой молибден, марганец, магний, железо и/или кадмий, причем в качестве носителя используют оксид кремния и/или оксид алюминия. В особенности предпочтительным металлом является молибден, марганец и/или магний в виде оксида в катализаторе без носителя. Для кетонизации металлических солей алифатических кислот (мыл) не требуется никаких специальных катализаторов, поскольку металл, присутствующий в мыле, стимулирует реакцию кетонизации.

Альдольная конденсация

В реакции альдольной конденсации альдегиды и/или кетоны в сырьевом материале конденсируются с образованием гидроксиальдегидов или гидроксикетонов, с последующим отщеплением воды, приводящим к ненасыщенному альдегиду или ненасыщенному кетону с числом атомов углерода по меньшей мере С18, в зависимости от состава сырья. Сырьевой материал, включающий по меньшей мере один компонент, выбирают из группы, состоящей из насыщенных или ненасыщенных альдегидов, кетонов, гидроксиальдегидов и смесей таковых, предпочтительно употребляют насыщенные альдегиды и кетоны. Реакцию проводят в присутствии гомогенного или гетерогенного катализатора альдольной конденсации. В качестве гетерогенных катализаторов пригодны катализаторы из щелочного металла на носителе, подобно Na/SiO2, и в качестве гомогенных катализаторов пригодны гидроксиды щелочных или щелочноземельных металлов, например NaOH, КОН или Са(ОН)2. Температура реакции варьирует от 80 до 400°С, предпочтительно более низкую температуру используют при сырьевом материале с более низкой молекулярной массой, и более высокие температуры употребляют для сырьевых материалов с более высокой молекулярной массой. Необязательно могут быть использованы растворители, такие как спирты. Количество гомогенного катализатора, используемого в реакции, варьирует от 1 до 20%, предпочтительно от 1,5 до 19%, по весу. Альтернативно, условия реакции альдольной конденсации могут быть отрегулированы для получения гидроксиальдегидов, таких как альдоли, в качестве реакционных продуктов, тем самым сводя к минимуму олигомеризацию, обусловленную взаимодействием двойных связей. Получаются разветвленные ненасыщенные альдегиды или кетоны, имеющие число атомов углерода по меньшей мере С18.

Конденсация спиртов

В реакции конденсации спиртов, в данном случае реакции Гербе, спирты в сырьевом материале конденсируются с существенным увеличением числа атомов углерода в образующихся углеводородах, тем самым приводя к разветвленным монофункциональным и разветвленным полифункциональным спиртам, имеющим число атомов углерода по меньшей мере С18, соответственно из одноатомных и многоатомных спиртов. Сырьевой материал, включающий первичные и/или вторичные, насыщенные и/или ненасыщенные спирты, предпочтительно насыщенные спирты, подвергают конденсации в присутствии оснóвных катализаторов реакции Гербе, выбранных из гидроксидов и алкоголятов щелочных и щелочноземельных металлов и оксидов металлов, в комбинации с сокатализатором, включающим соль металла. Количество оснóвного катализатора варьирует от 1 до 20%, предпочтительно от 1,5 до 10% по весу. Пригодные сокатализаторы включают соли хрома(III), марганца(II), железа(II), кобальта(II), свинца(II) и палладия, оксид четырехвалентного олова и оксид цинка, причем соли представляют собой соли, растворимые в воде или спиртах, предпочтительно сульфаты и хлориды. Сокатализатор используют в количествах, варьирующих между 0,05 и 1%, в особенности предпочтительно между 0,1 и 0,5% по весу. Предпочтительно применяют гидроксиды или алкоксиды (алкоголяты) щелочных металлов вместе с оксидом цинка или хлоридом палладия, служащими в качестве сокатализатора. Реакцию проводят при температуре 200-300°С, предпочтительно при температуре 240-260°С, при давлении паров спиртов, присутствующих в реакционной смеси. В реакции выделяется вода, причем названную воду непрерывно отделяют.

Радикальная реакция

В радикальной реакции углеродные цепи насыщенных карбоновых кислот в сырьевом материале удлиняются с участием альфа-олефинов. На стадии радикальной реакции сырьевой материал, включающий насыщенные карбоновые кислоты и альфа-олефины в молярном соотношении 1:1, реагирует при температуре 100-300°С, предпочтительно при температуре 130-260°С, при давлении паров, создаваемом реакционной смесью, в присутствии алкилпероксида, сложного пероксиэфира, диацилпероксида или пероксикеталя в качестве катализатора. Предпочтительно используют алкилпероксиды, такие как ди-трет-бутилпероксидные катализаторы. Количество катализатора, употребляемого в реакции, составляет от 1 до 20%, предпочтительно от 1,5 до 10%, по весу. В качестве реакционного продукта получается разветвленная карбоновая кислота, имеющая число атомов углерода по меньшей мере С18.

Продукт конденсации

Число атомов углерода в продукте конденсации зависит от числа атомов углерода в молекулах сырьевых материалов, а также от условий реакции конденсации. Типичные числа атомов углерода в продуктах конденсации, полученных с использованием реакции кетонизации, представляют собой сумму чисел атомов углерода в молекулах сырьевых материалов минус один; числа атомов углерода в продуктах, полученных с использованием других реакций конденсации, составляют сумму чисел атомов углерода в молекулах сырьевых материалов. Предпочтительно сырьевой материал содержит только 1-3 сырьевых соединения с различной длиной углеводородных цепей; то есть, например, либо только С16, либо только С18, либо только С20, или же С16/С18 и т.д.; или С16/С18/С20. Поэтому ширина диапазона чисел атомов углерода в продукте конденсации типично составляет не более 9. Сырьевой материал для стадии конденсации выбирают так, что число атомов углерода в продукте конденсации составляет по меньшей мере С18.

Комбинированная гидродефункционализация и изомеризация (CHI)

Полученные выше насыщенные и/или ненасыщенные продукты конденсации, включающие монофункциональные и/или полифункциональные соединения, имеющие число атомов углерода по меньшей мере С18, выбранные из кетонов, альдегидов, спиртов и карбоновых кислот, и соответствующих сернистых соединений, соответствующих азотистых соединений и комбинаций таковых, затем подвергают обработке на стадии комбинированной гидродефункционализации и изомеризации (CHI) в присутствии бифункционального катализатора на основе молекулярных сит, включающего кислотную функцию (молекулярные сита) и металл для гидрирования, необязательно на связующем веществе. Связующее вещество здесь означает носитель или подложку.

Катализатор

Предпочтительный катализатор на стадии комбинированной гидродефункционализации и изомеризации (CHI) позволяет производить депарафинизацию путем изомеризации молекул мягких нормальных парафинов до изопарафинов с температурами кипения в диапазоне базовых масел. На стадии комбинированной гидродефункционализации и изомеризации (CHI) используют бифункциональный катализатор на основе молекулярных сит. Катализатор включает молекулярные сита, металл для гидрирования/дегидрирования и, необязательно, связующее вещество.

Молекулярные сита выбирают из кристаллических силикоалюмофосфатов и алюмосиликатов, предпочтительно включающих кристаллическую решетку типа, выбранного из AEL, TON и МТТ. Молекулярные сита могут иметь систему одномерных каналов, включающую параллельные поры без пересекающихся пор, с размерами пор около 4-7 Å (0,4-0,7 нм), без пересекающихся каналов, которые обусловливают высокую активность в плане крекинга. Предпочтительно кристаллические молекулярные сита содержат по меньшей мере один 10-кольцевой канал, и они основываются на алюмосиликатах (цеолитах) или на силикоалюмофосфатах (SAPO). Примеры пригодных цеолитов, содержащих по меньшей мере один 10-кольцевой канал, включают ZSM-11, ZSM-22, ZSM-23, ZSM-48, EU-1, и примеры пригодных силикоалюмофосфатов, содержащих по меньшей мере один 10-кольцевой канал, включают SAPO-11 и SAPO-41. Предпочтительные катализаторы включают SAPO-11 и ZSM-23. Продукт SAPO-11 может быть синтезирован согласно патенту ЕР 0 985 010. Продукт ZSM-23 может быть синтезирован согласно патенту WO 2004/080590.

Молекулярные сита обычно сочетаются со связующими материалами, устойчивыми к высоким температурам и пригодными для употребления в условиях депарафиниза