Способ скоростной деструкции нефтяных остатков и загрязнений

Иллюстрации

Показать всеИзобретение может быть использовано в нефтяной, нефтехимической, газовой, химической промышленности и в охране окружающей среды для утилизации нефтяных остатков и загрязнений, удаленных с водной или твердой поверхностей, а также из сточных вод. Для осуществления способа проводят адсорбцию в порах углеродных сорбентов и обработку сверхвысокочастотным излучением в потоке газа. В качестве газа используют Ar или CO2, а в качестве углеродных сорбентов - сорбенты, выбираемые из ряда: бурый уголь, газовый уголь, костра льна или древесные отходы, обладающие тангенсом угла диэлектрических потерь, равным или выше 8. Обработку сверхвысокочастотным излучением проводят при индуцированной температуре 300-600°С в течение 5-10 мин до получения в качестве продукта деструкции газа, в составе которого преобладает Н2. Изобретение обеспечивает ускорение и упрощение процесса деструктивной переработки нефтяных продуктов техногенных выбросов и промышленных отходов с получением из них дешевого высококалорийного водородсодержащего газа. Кроме того, в предложенном способе облегчается управление процессом деструкции и регулирование состава продуктов деструкции. 1 з.п. ф-лы, 3 ил., 6 табл., 18 пр.

Реферат

Изобретение относится к области нефтяной, нефтехимической, газовой, химической промышленности и к области охраны окружающей среды, и более конкретно, к способам утилизации нефтяных остатков и загрязнений, удаленных с водной или твердой поверхностей, а также из сточных вод, и может быть использовано для осуществления природоохранных мероприятий с получением ценных энергоносителей.

Разработка эффективных способов утилизации нефтяных остатков и загрязнителей является одной из важнейших экологических проблем современности. Нефтяная и нефтехимическая промышленность по масштабам и степени воздействия на природную среду относятся к числу отраслей, обладающих исключительно высокой экологической опасностью, что в большей степени объясняется привнесением в природную среду вредных углеводородных загрязнителей. Среди них наибольшую опасность представляют сырая нефть, нефтешламы, гудроны и другие вредные и токсичные вещества [1, 2].

Известно, что огромные объемы нефти и нефтепродуктов ежегодно выливаются при авариях на нефтепромыслах, нефтехранилищах, нефтепроводах, нефтеперерабатывающих и нефтехимических заводах, а также на объектах потребления нефтепродуктов - морских и речных портах, железнодорожных узлах, автохозяйствах, АЗС и т.д. [3].

Из отходов нефтеперерабатывающей промышленности наиболее многочисленными являются нефтешламы, на втором месте - гудроны, включая прямогонный гудрон - остаток после прямой перегонки нефти на горючие и смазочные компоненты и кислый гудрон - многотоннажный трудноутилизируемый отход нефтеперерабатывающей промышленности, образующийся при очистке масел (трансформаторных, конденсаторных, медицинских, парфюмерных и др.) концентрированной серной кислотой или олеумом. Кислый гудрон разной степени кислотности сбрасывают в пруды-накопители, где с течением времени происходит вымывание кислоты атмосферными осадками, а также выделение SO2 и SO3, в результате чего загрязняются водный и воздушный бассейны. Пруды занимают большие площади, содержащие многие тысячи тонн отходов, их общая масса в России и за рубежом достигает миллионов тонн, при этом кислые гудроны фильтруются сквозь почву, попадая в источники водоснабжения, что представляет реальную угрозу для населения. Поэтому решение проблемы утилизации гудрона будет способствовать созданию безотходного производства и охране окружающей среды [4].

Все отмеченное выше обусловливает высокую актуальность разработки процессов исчерпывающей деструкции нефтяных остатков и загрязнений, как одной из составляющей важнейших проблем сегодняшнего дня - проблемы разработки эффективных подходов к утилизации техногенных выбросов и промышленных отходов.

Известно, что наиболее эффективным, широко используемым методом фиксации и поглощения нефтепродуктов при очистке поверхности акваторий от нефтяных разливов, а также при очистке загрязненных почв и других твердых поверхностей является сорбция углеродными сорбентами, полученными на основе ископаемого угля, а также возобновляемой биомассы, по известным технологиям [5-8]. Образовавшийся при этом конгломерат «сорбент-нефтепродукт» чаще всего сжигают в котельных установках.

Известен метод очистки загрязненной водной поверхности с использованием гидрофобных углеродных сорбентов, которыми обрабатывают загрязненную поверхность воды, описанный в RU №2160632, B01J 20/20, С01В 31/08, 20.12.2000.

Известно использование для очистки жидких сред от нефти и нефтепродуктов сорбента, являющегося продуктом термообработки лузги зерен риса (RU №2259875, B01J 20/24, C02F 1/28, 10.09.2005).

Также известно использование для очистки воды от нефтепродуктов сорбента, содержащего обуглероженную льняную костру и сапропель (RU №2198987, Е02В 15/04, C02F 1/28, B01J 20/22, В09С 1/00, 20.02.2003).

Общим недостатком описанных способов является возникающая проблема сбора и утилизации сорбентов после адсорбции нефтяных продуктов, а также деструкции самих адсорбированных нефтяных продуктов.

Известен способ удаления и деструкции нефтяных загрязнений из воды и почвы, в котором загрязнения адсорбируют измельченным углем, например бурым, после чего подвергают деструкции с помощью микроорганизмов (DE 4303842, A62D 3/00, C02F 1/28, C12S 9/00, C09K 3/32, Е02В 15/04, 17.02.1994).

Недостатком данного способа является его сложность и длительность (несколько суток и более), связанная с необходимостью культивирования микроорганизмов.

В этом же источнике указана возможность сжигания адсорбированных загрязнений, но лишь для случая удаления их с твердых гладких поверхностей, таких как бетонные и асфальтовые покрытия, тогда как при авариях наиболее важной задачей является очистка водоемов и загрязненных почв.

Кроме того, в обоих случаях подвергнутые деструкции нефтяные загрязнения не используют в дальнейшем как полезные продукты и их состав не регулируют.

Наиболее близким к предложенному изобретению является способ скоростной деструкции нефтяных остатков и загрязнений, включающий их адсорбцию в порах углеродных сорбентов и обработку сверхвысокочастотным излучением при индуцированной температуре 200-1200°С менее 1 мин в потоке инертного газа (RU №2381256, C10G 15/08, C10G 25/00, C10G 25/08, C10G 32/02, B01J 19/08, 10.02.2010). Известный способ позволяет провести скоростную обработку нефтяных остатков с получением легких углеводородов, но не дает возможности получить в качестве продуктов деструкции синтез-газ, в котором преобладают водород и, в меньшей степени, СО.

Задача предлагаемого изобретения заключается в разработке способа скоростной деструкции нефтяных остатков и загрязнений, позволяющего быстро и эффективно утилизировать нефтяные остатки и загрязнения - продукты техногенных выбросов, катастроф и промышленных отходов - с получением водородсодержащего газа.

Поставленная задача решается тем, что предложен способ высокоскоростной деструкции нефтяных остатков и загрязнений, включающий их адсорбцию в порах углеродных сорбентов и обработку сверхвысокочастотным излучением в потоке газа, в качестве которого используют Ar или CO2, в качестве углеродных сорбентов - сорбенты, выбираемые из ряда: сорбенты из бурого угля, газового угля, костры льна или древесных отходов. Указанную обработку проводят при индуцированной температуре 300-600°С в течение 5-10 мин до получения в качестве продукта деструкции газа, в составе которого преобладает H2.

Согласно предлагаемому способу в качестве углеродных сорбентов используют сорбенты, обладающие тангенсом угла диэлектрических потерь, равным выше 8.

Технический результат, который может быть получен от использования предлагаемого изобретения, заключается в:

- быстром и эффективном получении дешевого высококалорийного водородсодержащего газа из нефтяных продуктов техногенных выбросов, катастроф и промышленных отходов;

- возможности управлять процессом деструкции и получать продукты деструкции того или иного состава путем выбора потока газа (Ar или CO2).

С целью определения пригодности углеродных сорбентов (УС) различной природы для высокоскоростной переработки нефтяных отходов и загрязнений тестировали ряд типовых УС, применяемых для сорбции углеводородов, на способность поглощать сверхвысокочастотное излучение. Для этого исследовали кинетику разогрева образцов УС при установленных оптимальных условиях облучения: плотность тока I=200 мA, мощность 540 Вт [9]. Для исследований использовали углеродные сорбенты: мелкодисперсные из древесных отходов (СДО)* и костры льна (СКЛ) [5-6]; сферический из газового угля (СГС) и дробленый (неправильная форма частиц) из бурого угля (СБД) [7, 8].

В табл.1 представлена характеристика пористой структуры исследуемых сорбентов, их насыпная плотность, зольность, содержание железа в минеральной части и электрофизические характеристики:

диэлектрическая проницаемость (ε) и тангенс угла диэлектрических потерь (tg δ).

| Таблица 1. | ||||||||

| Физико-химические и структурные характеристики УС | ||||||||

| № образца | Обозначение УС | Ad, % | γ, г/см3 | Объем пор, см3/г | ε | tg δ | ||

| VΣ | Ws | Vма | ||||||

| 1 | СДО | 2.5 | 0.22 | 1.29 | 0.27 | 1.02 | 2.10 | 8,60 |

| 2 | СКЛ | 13.4 | 0.16 | 2.52 | 0.23 | 2.29 | 2.07 | 9.00 |

| 3 | СГС | 25.1 | 0.43 | 0.97 | 0.48 | 0.49 | 1.86 | 12.72 |

| 4 | СБД | 24.0 | 0.34 | 1.00 | 0.47 | 0.53 | 3.31 | 9.43 |

| Обозначения: | ||||||||

| СДО - сорбент из древесных отходов (стружка, опилки в любом соотношении) и порода дерева не влияют на качество сорбента СДО [5]; | ||||||||

| СКЛ - сорбент из костры льна; | ||||||||

| СГС - сорбент из газового угля, сферический; СБД - сорбент из бурого угля, дробленый; Ad - зольность; γ - насыпная масса; | ||||||||

| VΣ - суммарный объем пор; Ws - объем сорбирующих пор; Vма - объем макропор; ε - диэлектрическая проницаемость; tg δ - тангенс угла диэлектрических потерь. |

Нами было установлено, что структура пор и состав углеродных сорбентов в значительной степени оказывают влияние на уровень поглощения сверхвысокочастотного излучения. Динамика разогрева УС существенно зависит от наличия пор определенной структуры и содержания минеральных примесей (зольности) [10]. В зависимости от структуры, плотности и зольности углеродные сорбенты имеют разные электрофизические показатели.

Как видно из табл.1, снижение сорбирующих пор (Ws) и зольности (Ad) резко снижает диэлектрическую проницаемость и тангенс угла диэлектрических потерь сорбентов, что обусловливает снижение их способности к поглощению сверхвысокочастотного излучения.

Кинетика разогрева УС при обработке сверхвысокочастотным излучением при плотности тока 200 мА и мощности облучения по сечению реактора до 4 мВт приведена в табл.2.

| Таблица 2. | ||||||

| Кинетика разогрева УС при обработке сверхвысокочастотным облучением | ||||||

| № образца, обозначение | Температура, °С за время разогрева, с | |||||

| 5 | 10 | 15 | 20 | 25 | 30 | |

| №1, СДО | 80 | 190 | 310 | 420 | 520 | 610 |

| №2, СКЛ | 100 | 210 | 330 | 440 | 560 | 630 |

| №3, СГС | 380 | 500 | 610 | 700 | 810 | 920 |

| №4, СБД | 500 | 660 | 760 | 830 | 820 | 940 |

Как видно из результатов таблицы, сорбенты №3 и №4 с высокими электрофизическими показателями за 25-30 с обработки сверхвысокочастотным излучением разогреваются до 800-950°С. Мелкодисперсные сорбенты из древесных отходов (обр. №1) и из костры льна (обр. №2), характеризующиеся значительно более низкими электрофизическими показателями, при обработке сверхвысокочастотным излучением в течение 30 с разогреваются только до 610 и 630°С соответственно.

Приведенные в табл.1 и 2 данные наглядно показывают, что углеродные сорбенты, полученные из бурого и газового углей, с развитой структурой сорбирующих пор и высокой зольностью обладают высокой способностью к поглощению сверхвысокочастотного излучения. Было установлено, что за первые 5 с в порах этих сорбентов протекают нестационарные пробойные явления, вызывающие образование нестационарной плазмы.

В процессе нестационарного пробоя в течение 10-15 мин происходит деструкция устойчивых металлокомплексных и органических соединений [11]. Макро- и крупные мезопоры представляют собой псевдоконденсаторы, в объеме которых зарождаются нелинейные пробойные явления [10]. В неравновесных условиях пробойных явлений при индуцированном нагреве до температур 300-600°С разложение органических субстратов, адсорбированных в микро- и мезопорах, происходит значительно быстрее, чем их диффузия и последующая десорбция.

Было также установлено, что при обработке сверхвысокочастотным излучением в среде Ar и CO2 в течение 5-10 мин при 300-600°С в составе образующегося газа преобладает H2, при этом применение CO2 повышает глубину разложения и содержание синтез-газа в составе газа.

На практике цели изобретения достигаются следующим образом.

На каждый из 4-х образцов УС, характеристика которых приведена в табл.1 и 2, методом пропитки из раствора органического растворителя наносили нефтепродукт в различных концентрациях, далее из образцов отгоняли растворитель сначала при комнатной температуре, затем в вакуумном шкафу при пониженном давлении 10 мм рт.ст. и температуре 40°С в течение 5 ч. В качестве нефтепродукта использовали два вида гудрона, полученных из западно-сибирской нефти (I) и битуминозной нефти Московского нефтеперерабатывающего завода (II). Гудрон наносили из раствора в петролейном эфире с концентрацией относительно массы сорбента: 10, 20 и 30 мас.%.

Основные физико-химические параметры гудрона представлены в табл.3.

| Таблица 3. | ||

| Характеристика гудрона из западно-сибирской (I) и битуминозной (II) нефти | ||

| Показатель | Нефтяные остатки | |

| Гудрон западно-сибирской нефти - Гудрон I | Гудрон битуминозной нефти - Гудрон II | |

| Плотность при 20°С, кг/м3 | 0.930 | 1.007 |

| Условная вязкость при 80°С, мм2/с | 1715 | 1760 |

| Выход фракций, выкипающих до 500°С, мас.% | 11.1 | 11.0 |

| Выход фракций, выкипающих после 500°С, мас.% | 88.9 | 88.8 |

| Содержание воды, мас.% | отсутствие | отсутствие |

| Коксуемость по Конрадсону, мас.% | 12.7 | 16.5 |

| Содержание, мас.% | ||

| С | 85.40 | 85.00 |

| H | 11.32 | 11.38 |

| S | 2.71 | 3.04 |

| N | 0.52 | 0.55 |

| Зола | 0.050 | 0.030 |

Углеродный сорбент (УС) с адсорбированным в порах гудроном помещают в кварцевый проточный реактор, установленный в рабочую камеру сверхвысокочастотной установки, и воздействуют сверхвысокочастотным излучением в потоке аргона и углекислого газа.

Затем газ, выходящий из реактора, проходит через микросепаратор, охлаждаемый до -50÷-70°С, и поступает в приемную емкость, из которой подается на анализ в хроматограф. Скорость газового потока составляет 8-12 см3/мин. Опыты проводят при индуцируемой излучением постоянной температуре 300 и 600°С. После окончания опыта и охлаждения системы УС выгружают и анализируют на остаточное количество содержащихся в нем нефтяных остатков.

В качестве источника сверхвысокочастотного излучения используют применяющийся в бытовых микроволновых печах магнетрон М-140 (частота генерации 2,40-2,50 ГГц), имеющий полную взаимозаменяемость с иностранными аналогами. Питание цепи анода магнетрона осуществляется с выхода однополупериодного выпрямителя с удвоением напряжения, блок питается от сети переменного тока напряжением 220 Вт (50 Гц). Напряжение на первичной обмотке высоковольтного трансформатора регулируют с помощью ЛАТР'а - лабораторного автотрансформатора, что позволяет управлять уровнем генерируемой мощности в широких пределах. В блоке питания магнетрона предусмотрено автоматическое выключение напряжения анода в случае отклонения задаваемых принудительно режимов технологического процесса и самопроизвольного нарушения установленного режима питания магнетрона по цепи анода.

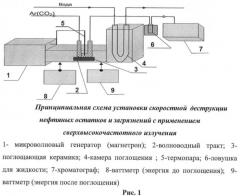

Рис.1. Принципиальная схема установки скоростной деструкции нефтяных остатков и загрязнений с применением сверхвысокочастотного излучения (1 - микроволновый генератор (магнетрон); 2 - волноводный тракт; 3 - поглощающая керамика; 4 - камера поглощения; 5 - термопара; 6 - ловушка для жидкости; 7 - хроматограф; 8 - ваттметр (энергия до поглощения); 9 - ваттметр (энергия после поглощения)).

Определение остаточного количества нефтяных остатков в образцах УС проводят с помощью ускоренной жидкостной экстракции с последующим анализом полученных экстрактов методом высокоэффективной жидкостной хроматографии. Для экстракции образцов применяют автоматический экстрактор фирмы Dionex модели ASE200.

Хроматографический анализ проводят на приборе фирмы GILSON с детектором UV2000. Растворитель - гексан/изопропиловый спирт в соотношении 95:5, температура экстракционной ячейки - 90°С, давление -200 атм, время экстракции - 30 мин. Аналитическая колонка - Zorbax Sil: L=250 мм, внутренний диаметр - 4,6 мм, размер частиц неподвижной фазы - 5 мкм, подвижная фаза (элюент) гексан/изопропиловый спирт в соотношении 95:5, скорость подачи элюента 2 мл/мин, объем вводимой пробы 20 мкл, длина волны - 254 нм. Для калибровки используют стандартные растворы исходных гудронов с концентрацией от 0,1 мг/мл до 0,001 мг/мл.

Анализ газовой пробы осуществляют методом газожидкостной хроматографии - ГЖХ на хроматографе "Кристалл" с использованием пламенно-ионизационного детектора (для определения углеводородов) и катарометра (для определения кислородсодержащих компонентов). Анализ жидких фракций, образующихся в результате воздействия сверхвысокочастотного излучения, исследуют методом хромато-масс-спектрометрии.

Нижеследующие примеры иллюстрируют предлагаемое изобретение, но никоим образом не ограничивают область его применения.

Пример 1.

На углеродный сорбент СБД (табл.1, №4), взятый в количестве 1000 мг, наносят методом пропитки нефтяные остатки в виде раствора гудрона I в петролейном эфире, взятого в количестве 100 мг, т.е в концентрации 10 мас.%, далее сорбент с нанесенным гудроном сушат при комнатной температуре, затем в вакуумном шкафу при пониженном давлении 10 мм рт.ст. и температуре 40°С в течение 5 ч.

Подготовленный сорбент с нанесенными гудроном I обрабатывают сверхвысокочастотным излучением при температуре 300°С и времени экспозиции 10 мин в среде аргона.

Определяют оставшееся в сорбенте после обработки сверхвысокочастотным излучением количество гудрона и рассчитывают глубину его переработки.

Результаты представлены в табл.4.

Пример 2.

Опыт проводят по примеру 1 с той разницей, что в качестве нефтяных остатков используют гудрон II.

Пример 3.

Опыт проводят по примеру 1 при температуре опыта 600°С.

Пример 4.

Опыт проводят по примеру 3, но используют гудрон II.

Пример 5.

Опыт проводили по примеру 3, но используют углеродный сорбент СГС (табл.1, №3).

Пример 6.

Опыт проводят по примеру 5, но используют гудрон II.

Пример 7.

Опыт проводят по примеру 3 с той разницей, что количество нанесенного гудрона I составляет 200 мг, т.е. в концентрации 20 мас.%.

Пример 8.

Опыт проводят по примеру 3 с той разницей, что количество нанесенного гудрона I составляет 300 мг, т.е. в концентрации 30 мас.%.

Пример 9.

Опыт проводят по примеру 1 с той разницей, что обработку сверхвысокочастотным излучением проводят в среде CO2.

Пример 10.

Опыт проводят по примеру 9 с той разницей, что используют гудрон II.

Пример 11.

Опыт проводят по примеру 3 с той разницей, что обработку сверхвысокочастотным излучением проводят в среде CO2.

Пример 12.

Опыт проводят по примеру 4 с той разницей, что используют углеродный сорбент СГС (табл.1, №3).

Пример 13.

Опыт проводят по примеру 3 с той разницей, что используют углеродный сорбент СДО (табл.1, №1).

Пример 14.

Опыт проводят по примеру 3 с той разницей, что используют углеродный сорбент СКЛ (табл.1, №2).

Было проведено также несколько сравнительных экспериментов по деструкции нефтяных остатков в электропечи конвекционного нагрева. Кварцевый реактор с сорбентом с адсорбированным гудроном помещают в печь, нагретую до 300 или 600°С, и после достижения заданной температуры выдерживают 10 мин, как и в опытах при обработке сверхвысокочастотным излучением.

Деструкция нефтяных остатков и загрязнений адсорбированных в порах УС при конвекционном нагреве происходит за более длительный срок, при этом в составе газа преобладает метан.

Пример 15.

Опыт проводят по примеру 5 с той разницей, что термообработку проводят конвекционным нагревом.

Пример 16.

Опыт проводят по примеру 15 с той разницей, что термообработку проводят в среде CO2.

Пример 17.

Опыт проводят по примеру 16 с той разницей, что обработку проводят при 300°С.

Пример 18.

Опыт проводят по примеру 17 с той разницей, что термообработку проводят в среде аргона.

Результаты опытов по примерам 1-18 представлены в табл.4.

| Таблица 4. | ||||||||

| Результаты опытов по примерам 1-18 | ||||||||

| № примера | Условия проведения опыта | Продукты, мас.% | Конверсия гудрона, % | |||||

| Температура, Т°С | тип гудрона | концентрация гудрона, мас.% | №УС по табл.1** | газ элюент | газообразные | жидкие | ||

| 1 | 300 | I | 10 | 4 | Ar | 5.64 | следы | >99 |

| 2 | 300 | II | 10 | 4 | Ar | 5.5 | следы | >99 |

| 3 | 600 | I | 10 | 4 | Ar | 6.0 | 10 | >99 |

| 4 | 600 | II | 10 | 4 | Ar | 6.2 | следы | >99 |

| 5 | 600 | I | 10 | 3 | Ar | 18.00 | 20.97 | >99 |

| 6 | 600 | II | 10 | 3 | Ar | 14.02 | 20.13 | >99 |

| 7 | 600 | I | 20 | 3 | Ar | 14.85 | 1.23 | 96 |

| 8 | 600 | I | 30 | 3 | Ar | 5.83 | 7.94 | 91 |

| 9 | 300 | I | 10 | 4 | CO2 | 4.07 | следы | >99 |

| 10 | 300 | II | 10 | 4 | CO2 | 4.5 | следы | >99 |

| 11 | 600 | I | 10 | 4 | CO2 | 15.54 | 23.64 | >99 |

| 12 | 600 | II | 10 | 3 | CO2 | 18.25 | 25.62 | >99 |

| 13 | 600 | I | 10 | 1 | Ar | 32.94 | следы | >99 |

| 14 | 600 | I | 10 | 2 | Ar | 67.50 | следы | >99 |

| 15* | 600 | I | 10 | 3 | Ar | 5.8 | - | 60 |

| 16* | 600 | I | 10 | 3 | CO2 | 7.5 | - | 70 |

| 17* | 300 | I | 10 | 3 | CO2 | - | - | ≤10 |

| 18* | 300 | I | 10 | 3 | Ar | следы | - | ≤10 |

| Пояснения к таблице: * конвекционный нагрев; **УС: №1 - из древесных отходов, №2 - из костры льна, №3 - из газового угля, №4 - из бурого угля; |

Деструкция нефтяных остатков, адсорбированных в порах УС, в электропечи конвекционного нагрева (примеры 15-18) протекает иначе, чем при обработке сверхвысокочастотным излучением. Так, при 300°С деструктирует незначительная часть гудрона, при 600°С конверсия гудрона также остается существенно более низкой по сравнению со степенью его разложения под воздействием сверхвысокочастотного излучения.

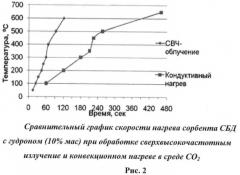

Представлен сравнительный график скорости нагрева в среде СО2 сорбента №3 с адсорбированным в порах гудроном при обработке сверхвысокочастотным излучением и в режиме конвекционного нагрева.

Рис.2. Сравнительный график скорости нагрева сорбента СБД с гудроном при обработке сверхвысокочастотным излучением и конвекционном нагреве в среде СО2..

Как видно из рис.2, скорость повышения температуры при конвекционном нагреве примерно в 7 раз меньше, чем при селективном нагреве сорбента под воздействием сверхвысокочастотного излучения.

В табл.5 приведен состав газов, образующихся при деструкции гудрона I (10 мас.%) в порах УС №3 в среде CO2 при температуре 600-650°С в течение 10 мин при воздействии сверхвысокочастотного излучения и конвекционном нагреве.

| Таблица 5. | ||

| Состав газов разложения гудрона I при воздействии сверхвысокочастотного излучения и конвекционном нагреве. | ||

| Состав продуктов | Выход продуктов в зависимости от вида обработки | |

| СВЧ | конвекционный нагрев | |

| Суммарный выход газообразных продуктов, мас.% | 15.85 | 11.50 |

| Состав неорганических компонентов газа, мол.% | ||

| H2 | 63.85 | 12.15 |

| CO | 29.24 | 10.07 |

| CO2 | 0 | 0 |

| Состав углеводородных компонентов газа, мол.% | ||

| Метан | 3.44 | 35.78 |

| Этан | 2.22 | 7.31 |

| Этилен | 0.13 | 2.81 |

| Пропан | 0.72 | 2.59 |

| Пропилен | 0.18 | 1.13 |

| Бутаны | 0.14 | 1.42 |

| Бутены | 0.06 | 7.72 |

| Пентены | 0.02 | 1.02 |

| Суммарный выход жидких продуктов, мас.% | 14.56 (С6-С12) | следы |

| Остаточный углерод (кокс), мас.% | 69.59 | 88.5 |

Как видно из таблицы, основными компонентами газа разложения гудрона под воздействием сверхвысокочастотного излучения являются Н2 и СО, суммарное содержание которых в газе выше 93%.

Содержание этих компонентов в газе деструкции гудрона конвекционным нагревом составляет 22,2%.

Из таблиц 4 и 5 видно, что при конвекционном нагреве степень превращения гудрона за 10 мин при 600°С составляет 70%, при этом в составе газа преобладает метан; основным компонентом газа при обработке сверхвысокочастотным излучением при этих же условиях является водород.

Это впервые установленное принципиальное отличие в механизме деструкции нефтяных остатков и загрязнений, адсорбированных в порах углеродного сорбента.

При обработке сверхвысокочастотным излучением в течение 5-10 мин при 300-600°С в потоке Ar или CO2 активируется и подвергается деструкции главным образом С-Н связь, что приводит к преимущественному образованию водорода. При конвекционном нагреве, как известно, подвергается термолизу, главным образом, С-С связь и основным продуктом является метан. При обработке сверхвысокочастотным излучением в условиях по прототипу - в течение 1 мин при 700-800°С в потоке инертного газа - основным продуктом деструкции являются жидкие и газообразные углеводороды с числом атомов углерода от 1 до 15.

Природа ионизирующегося газа, который в процессе деструкции нефтяных остатков является элюентом, оказывает влияние на состав образуемых продуктов деструкции, а именно на состав компонентов газа, что в большей степени относится к СО2.

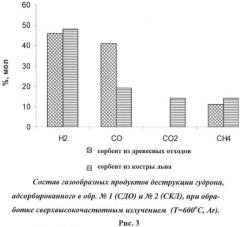

В среде Ar также проявляется отмеченная выше закономерность, однако, в меньшей степени. Подтверждением этому служит состав газообразных продуктов деструкции гудрона, адсорбированного в порах гидрофобных сорбентов из древесных отходов (обр. №1) и костры льна (обр. №2), полученных по примерам 13 и 14, представленный на Рис.3. Состав газообразных продуктов деструкции гудрона, адсорбированного в обр. №1 (СДО) и №2 (СКЛ), при обработке сверхвысокочастотным излучением (T=600°C, Ar).

Большее содержание H2 и CO в газообразных продуктах деструкции гудрона при обработке сверхвысокочастотным излучением в среде CO2 вероятней всего происходит в результате дополнительного протекания реакции углекислотного риформинга углеводородной части гудрона. В табл.6 представлен состав жидкой фракции, образованной при разложении гудрона II по примеру 12.

| Таблица 6. | |||||

| Состав жидких продуктов, образованных в примере 12. | |||||

| № пп | Соединение | Коцентрация, мас.% | № пп | Соединение | Коцентрация, мас.% |

| 1 | Изобутены | 1,3 | 12 | Гептан | 3.9 |

| 2 | Бутен-2 | 0,9 | 13 | Октан | 4.5 |

| 3 | Бутен | 0,8 | 14 | Этилбензол | 8.0 |

| 4 | Изопентан | 0,8 | 15 | 0-ксилол | 12.3 |

| 5 | Пентен-2 | 1,1 | 16 | М-ксилол | 8.5 |

| 6 | Пентен-1 | 0,7 | 17 | Изопропилбензол | 3.1 |

| 7 | Пентан | 2,0 | 18 | Пропилбензол | 3.4 |

| 8 | 2-пентен | 2,9 | 19 | о-метилэтилбензол | 1.1 |

| 9 | Диметилпентан | 1,1 | 20 | 1,2,3-триметилбензол | 4.3 |

| 10 | гексан | 3,4 | 21 | Триметилбензол | 2.4 |

| 11 | Бензол | 15,0 | Всего | 81.5 | |

| Неидентифицированные | 19.5 |

Как видно из данных таблицы, в процессе термолиза гудрона под воздействием сверхвысокочастотного излучения помимо водорода и СО образуется углеводородная фракция, содержащая ценные продукты.

В целом, проведение процесса утилизации нефтяных остатков и загрязнений в среде диоксида углерода дает лучшие результаты и позволяет при повышенной индуцируемой температуре выделять водород, а также легкие углеводородные фракции.

Важно отметить, что исчерпывающая конверсия гудрона, адсорбированного в порах гидрофобных сорбентов №1 и №2 по примерам 13, 14, а также высокоэнергетический состав газообразных продуктов деструкции при воздействии сверхвысокочастотного излучения подтверждают эффективность использования предлагаемого способа сбора и утилизации нефтепродуктов с поверхности акваторий с получением ценных энергоносителей.

Таким образом, предлагаемый способ скоростной деструкции нефтяных остатков и загрязнений под воздействием сверхвысокочастотного излучения отличается от традиционных термических способов деструкции высокой эффективностью и экологической чистотой и позволяет провести в короткое время утилизацию нефтяных выбросов с получением ценных компонентов, являющихся в настоящее время основными химическими энергоносителями - в водород и синтез-газ, что может стать наиболее эффективным, дешевым и экологически чистым методом утилизации многотоннажных отходов нефтяного гудрона и нефтяных разливов, количество которых в настоящее время достигает десятки миллионов тонн.

Источники информации

1. Арене В.Ж., Гридин О.М., Яшин А.Л. // Экология и промышленность РФ. №9. 1999. С.33.

2. Шимкович В.В. Нефтеперерабатывающая и нефтехимическая промышленность. Сер. "Охрана окружающей среды". 1996. ЦНИИТЭнефтехим. Вып.2. С.110.

3. Гридин О.М. // Мат-лы научно-технич. конф. по проблемам ликвидации нефтяных загрязнений. Нефтеюганск: 2003. С.38.

4. Гун Р.Б. Нефтяные битумы. М.: Химия, 1973. С 157.

5. Передерий М.А., Скрябин А.В., Суворов В.Н. Способ получения гидрофобного олеофильного сорбента. Пат. РФ №2205065. 2002 г. БИ №15. 2003.

6. Передерий М.А., Носкова Ю.А. Получение углеродных сорбентов из некоторых видов биомассы. М.: Химия твердого топлива. 2008. №4. С.30.

7. Передерий М.А., Маликов И.Н., Карасева М.С. Способ получения гранулированного углеродного сорбента. Патент 2331580 РФ, 2006. БИ №23. 2008.

8. Передерий М.А., Сиротин П.А., Казаков В.А. Переработка бурых углей в пористые углеродные сорбенты различного назначения. // ХТТ. №6. 2002. С.19.

9. Цодиков М.В., Передерий М.А., Карасева М.С. и др. Воздействие СВЧ-излучения на углеродные носители природного и техногенного происхождения. // Наукоемкие технологии. 2007. №4. С.49.

10. Цодиков М.В., Передерий М.А., Максимов Ю.В. и др. Формирование нанокластерных железосодержащих катализаторов на углеродных носителях под воздействием СВЧ-излучения. // Российские нанотехнологии. 2007. T.1. №1-2. С.153.

11. Цодиков М.В., Нехаев А.И., Бухтенко О.В., Максимов Ю.В., Суздалев И.П. // Российские нанотехнологии. 2008. №1. С.34.

1. Способ высокоскоростной деструкции нефтяных остатков и загрязнений, включающий их адсорбцию в порах углеродных сорбентов и обработку сверхвысокочастотным излучением в потоке газа, отличающийся тем, что в качестве газа используют Ar или CO2, в качестве углеродных сорбентов - сорбенты, выбираемые из ряда: сорбенты из бурого угля, газового угля, костры льна или древесных отходов, а указанную обработку проводят при индуцированной температуре 300-600°С в течение 5-10 мин до получения в качестве продукта деструкции газа, в составе которого преобладает Н2.

2. Способ по п.1, отличающийся тем, что в качестве углеродных сорбентов используют сорбенты, обладающие тангенсом угла диэлектрических потерь, равным или выше 8.