Способ расправления углеродного жгута и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к производству химических волокон, в частности, к получению расправленных углеродных жгутов, используемых для изготовления различных тканей и лент. Способ расправления углеродного жгута осуществляется следующим образом: углеродный жгут пропитывают аппретирующим составом, расправляют воздушным потоком, затем излишне нанесенный аппретирующий состав отжимают, и расправленный углеродный жгут сушат. Данный способ может быть осуществлен посредством установки для расправления углеродного жгута, которая содержит последовательно расположенные узел смотки, пару подающих валков, узел пропитки углеродного жгута аппретирующим составом, узел расправления углеродного жгута воздушным потоком, пару обжимных валков, пару принимающих валков, узел сушки, устройство намотки расправленного жгута, а также систему контроля и регулирования натяжения обрабатываемого жгута. Предлагаемые способ и установка для расправления углеродного жгута позволяют равномерно распределять нити углеродного жгута и формировать равномерную ленту нужной ширины повышенного качества за счет стабильности его состояния в готовом виде. 2 н. и 5 з.п. ф-лы, 5 ил., 1 пр.

Реферат

Изобретение относится к производству химических волокон, в частности, к получению расправленных углеродных жгутов, используемых для изготовления различных тканей и лент.

В настоящее время исключительно большое влияние приобрели армирующие волокна третьего поколения. Традиционно использовавшиеся материалы (металлы, сплавы металлов) все шире заменяют новыми - композиционными материалами, изготовление которых без армирующих волокон невозможно. Наибольшее распространение, за счет своих уникальных удельных характеристик, в качестве армирующих материалов приобрели углеродные волокна и материалы на их основе.

Углеродные материалы могут выпускаться в виде нитей, жгутов и тканей. Относительно дешевыми являются углеродные волокна на базе ПАН прекурсора, с высокой линейной плотностью 800 текс и более.

Широкое использование углеродного волокна привело к развитию технологий, позволяющих увеличить эксплуатационные характеристики углеродного волокна в изделиях и снизить их стоимость. Одной из таких технологий является получение расправленных (площеных) жгутов (англ. - spread tow), из которых выпускают различные ткани и ленты (препреги).

Основными преимуществами композиционных материалов на основе расправленных углеродных жгутов являются:

- более плотная упаковка лент и тканей на основе расправленных жгутов;

- прочность на разрыв композиционных материалов из тканых материалов на основе расправленных жгутов выше;

- в композиционных материалах на основе расправленных жгутов за счет меньшей толщины слоя снижается концентрация напряжений, вызванная использованием слоев с различной ориентацией, снижается концентрация напряжений, вызванная наличием отверстий, галтелей, полостей и т.д.;

- в композиционных материалах на основе расправленных жгутов прочность на сдвиг и вязкость разрушения выше, чем материалов, полученных из традиционных тканей и лент;

- использование тканей и лент на основе расправленного углеродного жгута 12К вполне может заменить традиционные, существенно более дорогие материалы на основе углеродных волокон с низкой линейной плотностью 200-400 Текс (3К-6К).

Таким образом, использование расправленных углеродных жгутов в составе тканей и лент при изготовлении углепластиков позволяет повысить технические характеристики получаемых материалов, снизить стоимость изделий за счет использования более «тяжелых» углеродных жгутов, получить изделия, которые невозможно изготовить из традиционных тканей и лент, например, тонкостенные, использовать новые возможности при изготовлении гибридных композиционных материалов.

Основными способами получения расправленного углеродного жгута являются: расправление углеродного жгута в жидкой среде (например, WO 02/31242, D02J 1/18, 2002), посредством изогнутых направляющих (например, US 3874030, D01D 11/02, 1975), акустических вибраций (например, US 5042122, D01D 11/02, 1991), электростатических сил, чесанием (например, WO 99/55943, D02J 1/18, 1999), посредством валков со специальной насечкой (US 7305739, D01G 37/00, 2007), а также посредством раздува углеродного жгута (например, US 3798095, В32В 31/16, 1974; US 6836939, D01D 11/02, 2005).

Наиболее близким к заявленному способу расправления углеродного жгута является способ, при котором осуществляют расправление углеродного жгута воздушным потоком. Данный способ может быть реализован на установке для расправления углеродного жгута, которая содержит последовательно расположенные узел смотки, пару подающих валков, узел расправления углеродного жгута воздушным потоком, пару принимающих валков, устройство намотки расправленного углеродного жгута, а также систему контроля и регулирования натяжения обрабатываемого углеродного жгута (например, заявка US 6032342, D01D 11/02, 2000).

Недостатком указанных способа и установки является то, что расправленный воздушным потоком углеродный жгут при его перемещении к узлу намотки, при его намотке на бобину, а также при дальнейшей его переработке «стремится собраться» обратно в свое первоначальное положение, то есть расправленное состояние углеродного жгута не стабильно, что приводит к снижению качества получаемого материала.

Задачей изобретения является повышение качества материала, получаемого при расправке углеродного жгута за счет придания ему стабильности состояния в готовом виде.

Технический результат достигается посредством способа расправления углеродного жгута, который характеризуется тем, что осуществляют пропитку углеродного жгута аппретирующим составом, затем расправляют углеродный жгут воздушным потоком, отжимают излишне нанесенный аппретирующий состав, и расправленный углеродный жгут сушат.

Данный способ может быть реализован посредством установки для расправления углеродного жгута, которая содержит последовательно расположенные узел смотки, пару подающих валков, узел пропитки углеродного жгута аппретирующим составом, узел расправления углеродного жгута воздушным потоком, пару обжимных валков, пару принимающих валков, узел сушки, устройство намотки расправленного углеродного жгута, а также систему контроля и регулирования натяжения обрабатываемого углеродного жгута.

При этом узел расправления углеродного жгута воздушным потоком может содержать устройство расправления углеродного жгута воздушным потоком, выполненное с воздушным трактом и вакуумным насосом, поддерживающие валки, расположенные перед устройством расправления и за ним.

Устройство расправления углеродного жгута воздушным потоком может быть снабжено средством для регулировки ширины расправленного углеродного жгута, смонтированным на устройстве расправления углеродного жгута над входным отверстием воздушного тракта.

При этом средство для регулировки ширины расправленного углеродного жгута может быть выполнено в виде двух рамок с одинаковыми прямоугольными сквозными отверстиями, расположенных с возможностью перемещения одна относительно другой.

Также установка для расправления углеродного жгута может дополнительно содержать второе устройство расправления углеродного жгута воздушным потоком, смонтированное за первым устройством расправления углеродного жгута и у которого размер входного отверстия воздушного тракта равен размеру входного отверстия воздушного тракта первого устройства расправления углеродного жгута воздушным потоком.

Также установка для расправления углеродного жгута может дополнительно содержать переходную втулку под катушку с возможностью ее фиксированной установки на валу устройства намотки.

Вышеизложенные особенности и преимущества предлагаемого изобретения будут понятны из последующего описания предпочтительного примера его осуществления со ссылками на прилагаемые чертежи, на которых для представления одинаковых элементов используются одинаковые позиции:

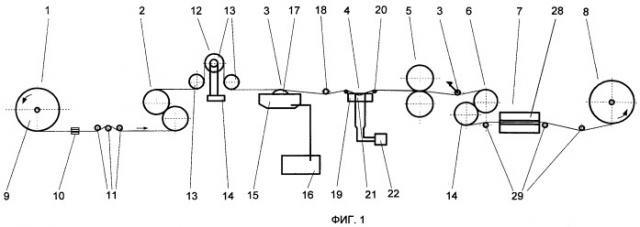

на фиг.1 представлена схема установки для расправления углеродного жгута в соответствии с настоящим изобретением;

на фиг.2 - схема установки для расправления углеродного жгута с двумя устройствами расправления углеродного жгута воздушным потоком;

на фиг.3 - схема установки для расправления углеродного жгута с двумя устройствами расправления углеродного жгута воздушным потоком, вид сверху;

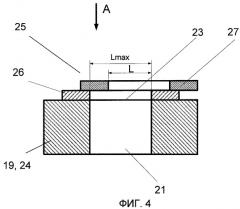

на фиг.4 - схематическое изображение средства для регулировки ширины расправленного жгута;

на фиг.5 - вид А фиг.4.

Способ расправления углеродного жгута в соответствии с изобретением заключается в следующем.

Углеродный жгут с узла 1 смотки подают посредством подающих валков 2 к узлу 3 пропитки, где его пропитывают аппретирующим составом. Затем углеродный жгут перемещают к узлу 4 расправления воздушным потоком. Проходя над входным отверстием воздушного тракта устройства расправления, жгут, затягиваясь в указанное отверстие, образует петлю, и под воздействием потока воздуха нити жгута расправляются, распределяясь по ширине указанного отверстия. При этом аппретирующий состав, нанесенный на жгут, под действием всасываемого в воздушный тракт (посредством вакуумного насоса) воздуха равномерно распределяется по нитям жгута, а излишне нанесенный аппретирующий состав стекает с расправленных нитей жгута. Далее расправленный углеродный жгут пропускают через пару обжимных валков 5, посредством которых отжимают оставшийся излишне нанесенный аппретирующий состав, и дополнительно разравнивают расправленный жгут. Затем расправленный углеродный жгут с помощью принимающих валков 6 подают к узлу 7 сушки, при прохождении через который расправленный и пропитанный аппретирующим составом углеродный жгут просушивают, тем самым фиксируя положение расправленных нитей. Затем полученный расправленный жгут в виде ленты наматывают на бобину или катушку устройства 8 намотки.

Данный способ может быть осуществлен на установке для расправления углеродного жгута, которая содержит узел 1 смотки, за которым последовательно размещены пара подающих валков 2, узел 3 пропитки углеродного жгута аппретирующим составом, узел 4 расправления углеродного жгута воздушным потоком, пара обжимных валков 5, пара принимающих валков 6, узел 7 сушки, устройство 8 намотки. Также установка содержит систему контроля и регулирования натяжения обрабатываемого жгута.

Узел 1 смотки включает сматывающее устройство 9 и смонтированный за ним фотодатчик 10. Сматывающее устройство 9 выполнено в виде держателя бобины поперечной размотки, снабженного пружинным тормозом и установленного с возможностью осевого перемещения в зависимости от показаний фотодатчика 10, который предназначен для определения отклонения подаваемого через него жгута относительно оси 0-0 (оси перемещения жгута). За узлом 1 смотки установлены направляющие валки 11, предназначенные для удержания углеродного жгута от смещения относительно оси 0-0 при его перемещении к подающим валкам 2, при этом один из валков (11а) выполнен изогнутым, а два других (11б) - прямыми (фиг.3).

Подающие валки 2 предназначены для подачи углеродного жгута к узлу 3 пропитки аппретирующим составом и узлу 4 расправления углеродного жгута воздушным потоком. Один из подающих валков 2 (предпочтительно, верхний) выполнен приводным с возможностью регулирования скорости вращения в зависимости от усилия натяжения жгута, проходящего через приводные валки 2. При этом усилие натяжения углеродного жгута контролируется посредством узла 12 контроля натяжения, размещенного за подающими валками 2 и выполненного в виде трех валков 13, связанных с тензометрическим датчиком 14.

Узел 3 пропитки углеродного жгута аппретирующим составом содержит пропиточную ванну 15, наполненную соответствующим аппретирующим составом, который подается из резервуара 16 до контролируемого уровня и смачивает размещенный в пропиточной ванне 15 валик 17. Аппретирующий состав может быть различным в зависимости от свойств подаваемого углеродного жгута или требуемых свойств получаемого расправленного жгута. Поджатие жгута к валику 17 обеспечивается посредством прижимного валика 18, расположенного за пропиточной ванной 15.

Узел 4 расправления углеродного жгута воздушным потоком включает устройство 19 расправления углеродного жгута воздушным потоком и поддерживающие валки 20, расположенные перед устройством 19 расправления и за ним. При этом устройство 19 расправления углеродного жгута воздушным потоком выполнено с воздушным трактом 21 и вакуумным насосом 22, обеспечивающим всасывание воздуха через входное отверстие 23 воздушного тракта 21, расположенное в верхней его части.

За устройством 19 расправления углеродного жгута может быть дополнительно смонтировано второе устройство (24) расправления углеродного жгута воздушным потоком, аналогичное первому устройству (19) расправления и у которого размер входного отверстия воздушного тракта равен размеру входного отверстия воздушного тракта 21 первого устройства (19) расправления углеродного жгута воздушным потоком.

Для регулирования ширины получаемого расправленного углеродного жгута устройство 19 (24) расправления углеродного жгута воздушным потоком может быть оснащено средством 25 регулировки ширины расправленного углеродного жгута (фиг.4 и фиг.5). Указанное средство 25 может быть выполнено в виде двух рамок - опорной 26 и подвижной 27, которые имеют одинаковые прямоугольные сквозные отверстия. Подвижная рамка 27 расположена с возможностью перемещения относительно опорной рамки 26, которая в свою очередь жестко монтируется над входным отверстием воздушного тракта 21. При уменьшении длины L входного отверстия 23 воздушного тракта 21 уменьшается ширина расправленного углеродного жгута.

Обжимные валки 5, один из которых выполнен приводным, расположены за устройством 19 (24) расправления углеродного жгута воздушным потоком и предназначены для окончательного отжима излишне нанесенного аппретирующего состава и дополнительного разравнивания расправленного углеродного жгута.

За обжимными валками 5 расположены принимающие валки 6, посредством которых осуществляется перемещение с регулируемым натяжением обрабатываемого углеродного жгута. По конструктивному исполнению принимающие валки 6 аналогичны подающим валкам 2, при этом приводы подающих валков 2, обжимных валков 5 и принимающих валков 6 синхронизированы.

Узел 7 сушки содержит сушильную камеру 28, с двух сторон которой (на входе и выходе) расположены поддерживающие валки 29. При этом сушильная камера 28 может быть выполнена, например, в виде инфракрасной печи или электронагревателя с вентилятором.

Устройство 8 намотки расправленного углеродного жгута содержит вал 30, установленный с возможностью перемещения вдоль его оси (0'-0') с регулируемой скоростью, на который может быть установлена приемная бобина для осуществления крестовой намотки с регулируемым углом раскладки. Возможна установка нулевой скорости перемещения вала вдоль его оси (т.е. вал может быть неподвижен в осевом направлении), что позволит осуществлять намотку расправленного жгута на катушку, при этом на вал 30 устанавливают переходную втулку под катушку с возможностью ее фиксации на указанном валу 30.

Система контроля и регулирования натяжения обрабатываемого углеродного жгута содержит датчики натяжения и обеспечивает автоматическое регулирование натяжения жгута за счет регулирования скоростей вращения приводных валков.

Установка для расправления углеродного жгута имеет программируемый блок управления, посредством которого задаются основные параметры узлов, осуществляется контроль и синхронизация скоростей вращения приводных узлов и который обеспечивает автоматическую остановку установки при окончании жгута в любой из секций, при окончании жгута и при намотке полного вала, а также параметры сушки.

Установка для расправления углеродного жгута работает следующим образом.

Бобину с углеродным жгутом устанавливают на сматывающее устройство 9 узла 1 смотки. На этом же этапе, пропустив конец жгута через фотодатчик 10, направляющие валки 11 и остальные узлы установки (через подающие валки 2, узел 3 пропитки, узел 4 расправления углеродного жгута воздушным потоком, обжимные валки 5, принимающие валки 6 и узел 7 сушки), приемную бобину (или катушку на переходной втулке) закрепляют на валу 30 устройства 8 намотки.

Посредством блока управления задают основные параметры указанных узлов и включают установку.

Углеродный жгут, захваченный подающими валками 2, со сматывающего устройства 9 перемещается через фотодатчик 10, контролирующий положение жгута относительно оси 0-0 (которое должно быть неизменным), и направляющие валки 11, которые поддерживают это положение жгута. За подающими валками 2 углеродный жгут, обогнув валки 13 узла 12 контроля натяжения, прижимным валиком 18 поджимается к валику 17, расположенному в пропиточной ванне 15 узла 3 пропитки, и пропитывается аппретирующим составом.

Затем углеродный жгут перемещается к узлу 4 расправления воздушным потоком, где, проходя над входным отверстием 23 воздушного тракта 21 устройства 19 расправления углеродного жгута, под воздействием всасываемого воздуха жгут, затягиваясь в указанное отверстие, образует петлю и разделяется на отдельные нити, которые рассредоточиваются в указанном отверстии. При этом посредством потока всасываемого воздуха аппретирующий состав равномерно распределяется по нитям расправляемого углеродного жгута, а излишне нанесенный аппретирующий состав удаляется.

Ширина получаемого расправленного углеродного жгута может регулироваться с помощью средства 25 регулировки ширины расправленного углеродного жгута, которое монтируется на устройство 19 расправления углеродного жгута воздушным потоком над входным отверстием 23 воздушного тракта 21.

Далее расправленный углеродный жгут может быть пропущен через второе устройство 24 расправления углеродного жгута воздушным потоком, у которого размер входного отверстия воздушного тракта равен размеру входного отверстия воздушного тракта 21 первого устройства 19 расправления углеродного жгута воздушным потоком. При этом рабочие параметры указанного устройства 24 подобраны так, что при прохождении углеродного жгута над входным отверстием воздушного тракта устройства 24 происходит стабилизация положения нитей без изменения ширины расправленного углеродного жгута.

Далее расправленный углеродный жгут пропускают через пару обжимных валков 5, посредством которых окончательно отжимают излишне нанесенный аппретирующий состав и дополнительно разравнивают расправленный углеродный жгут.

Затем расправленный углеродный жгут с помощью принимающих валков 6 подают к узлу 7 сушки, при прохождении через сушильную камеру 29 которого расправленный и пропитанный аппретирующим составом углеродный жгут просушивается, и положение расправленных нитей фиксируется. Затем полученный расправленный углеродный жгут в виде ленты наматывают с натяжением на бобину или катушку устройства 8 намотки. Намотка ленты на бобину осуществляется посредством движения бобины вправо и влево, а позиция нитенаправителя не меняется, т.е. зафиксирована, при этом раскладка ленты на бобину осуществляется без изгибов и сложений. Натяжение намотки настраивается автоматически. На панели системы контроля и регулирования натяжения обрабатываемого жгута отображается текущее количество намотки в метрах и оставшееся до заполнения бобины количество. После полной намотки бобины (после достижения заданного диаметра бобины) установка автоматически останавливается.

Предлагаемые способ и установка расправления углеродного жгута позволяют равномерно распределять нити углеродного жгута и формировать равномерную ленту нужной ширины повышенного качества за счет стабильности его состояния в готовом виде.

1. Способ расправления углеродного жгута, характеризующийся тем, что осуществляют пропитку углеродного жгута аппретирующим составом, затем расправляют углеродный жгут воздушным потоком, отжимают излишне нанесенный аппретирующий состав и расправленный углеродный жгут сушат.

2. Установка для расправления углеродного жгута, содержащая последовательно расположенные узел смотки, пару подающих валков, узел пропитки углеродного жгута аппретирующим составом, узел расправления углеродного жгута воздушным потоком, пару обжимных валков, пару принимающих валков, узел сушки, устройство намотки расправленного жгута, а также систему контроля и регулирования натяжения обрабатываемого жгута.

3. Установка по п.2, в которой узел расправления углеродного жгута воздушным потоком содержит устройство расправления углеродного жгута воздушным потоком, выполненное с воздушным трактом и вакуумным насосом, поддерживающие валки, расположенные перед устройством расправления и за ним.

4. Установка по п.3, в которой устройство расправления углеродного жгута воздушным потоком снабжено средством регулировки ширины расправленного жгута, смонтированным на устройстве расправления углеродного жгута над входным отверстием воздушного тракта.

5. Установка по п.4, в которой средство регулировки ширины расправленного жгута выполнено в виде двух рамок с одинаковыми прямоугольными сквозными отверстиями, расположенных с возможностью перемещения одна относительно другой.

6. Установка по п.2, которая дополнительно содержит второе устройство расправления углеродного жгута воздушным потоком, смонтированное за первым устройством расправления углеродного жгута и у которого размер входного отверстия воздушного тракта равен размеру входного отверстия воздушного тракта первого устройства расправления углеродного жгута воздушным потоком.

7. Установка по п.6, которая дополнительно содержит переходную втулку под катушку с возможностью ее фиксированной установки на валу устройства намотки.