Емкость для обработки соломы или других легких объемных материалов и способ ее осуществления

Иллюстрации

Показать всеСпособ относится к химической обработки легкого, объемного целлюлозного материала для получения целлюлозной массы. Обработку осуществляют в емкости для химической обработки. Легкий объемный целлюлозный материал вводят в верхнюю часть по существу вертикальной емкости для обработки. Выдерживают материал в емкости при давлении, составляющем, по меньшей мере, 20 бар, и при температуре, составляющей, по меньшей мере, 200°С. Обрабатывают материал варочным раствором в емкости и перемещают материал, по меньшей мере, за одно кольцо против сжатия, расположенное на внутренней поверхности емкости, при перемещении материала вниз через емкость. Перемешивают материал в емкости и выпускают обработанный материал из нижнего выпускного отверстия емкости. Емкость для химической обработки обладает относительно простой конструкцией, что позволяет обработать большой объем легкого, объемного целлюлозного материала. 2 н. и 10 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к переработке легкого, объемного целлюлозного материала, например, соломы и другого недревесного целлюлозного материала в целлюлозную массу. Изобретение особенно относится к химической переработке такого материала.

Солому и другой легкий, объемный целлюлозный материал преобразуют в целлюлозную массу для использования в бумаге, строительных материалах и в других продуктах на основе целлюлозной массы. Эти материалы перерабатывают, используя химические и механические способы обработки. Химическая обработка этих материалов обычно включает обработку каустиками, и продолжительность процесса обработки является небольшой.

Емкости для химической обработки, в которых обрабатывают солому и другие легкие, объемные целлюлозные материалы, приспосабливают к жестким условиям химического воздействия и к процессу обработки в течение небольшого времени, соответствующим химической переработке, например гидролизу, этих материалов. Обычная емкость для химической обработки содержит последовательность горизонтальных труб, расположенных параллельно и называемых «варочным котлом» Pandia. Трубы соединены трубопроводами, представляющими каналы для пропуска материала, поступающего из выпуска одной трубы во впуск следующей трубы. Для установки труб варочного котла Pandia требуется относительно сложная механическая сборка. Материал, подвергаемый обработке, пропускают из одной трубы в следующую.

В трубах материал выдерживают при температуре 200°C и давлении 20 бар (около 290 фунт/кв. дюйм) или 1999,55 кПа в течение менее 30 минут. Винтовыми конвейерами, расположенными внутри каждой трубы, продвигают материал через каждую трубу. Винтовые конвейеры имеют тенденцию к забиванию материалом и требуют технического обслуживания.

Наличие множества труб делает варочный котел Pandia механически сложным устройством, содержащим большое количество перемещаемых компонентов, например винтов. Давно существует потребность в емкостях для химической обработки, содержащих небольшое количество перемещаемых компонентов, по меньшей мере, в сравнении с множеством винтовых конвейеров в варочном котле Pandia. Давно существует также потребность в емкости для химической обработки, пригодной для переработки больших объемов материала, например, 400 тонн в день при выдержке материала в емкости в течение четырех минут. Задачей изобретения является создание емкости для химической обработки, обладающей относительно простой конструкцией и пригодной для переработки больших объемов соломы и других легких объемных целлюлозных материалов.

Предложена единая емкость для химической обработки легкого, объемного целлюлозного материала, например, соломы и другого недревесного целлюлозного материала. Емкость предпочтительно преимущественно является цилиндром, содержащим внутреннюю камеру для обработки с герметизированными верхом и низом, в которой можно поддерживать давление, составляющее, по меньшей мере, 20 бар (1999,55 кПа), а предпочтительно 40 бар (3999,10 кПа), и температуру, составляющую, по меньшей мере, 100°C, а предпочтительно 200°C. Камера для обработки является по существу вертикальной, например, с отклонением от вертикали в пределах 10°, и может иметь диаметр от 1,5 м до 4,0 м, и высоту от 0,5 м до 20 м, в зависимости от желаемых объема пропускаемого материала и времени выдержки его в камере.

Материал можно вводить в емкость через верхнее впускное отверстие. Обрабатывающие жидкости (если требуется, этими жидкостями предпочтительно являются кислотные химические вещества для поддержания гидролиза, хотя обработка аммиаком также возможна) и воду можно добавлять для способствования обработке материала в камере и для транспортировки материала через нижний выпуск. В верхней части камеры могут быть расположены кольца против сжатия, и вблизи колец против сжатия могут быть расположены мешалки. Нижний выпуск камеры может содержать устройства для улучшения выпуска материала, например, одномерные переходы в боковой стенке камеры для содействия пропуску материала, вращательные устройства для продвижения материала к выпуску и перегородки для обеспечения возможности инжекции жидкости в нижнюю часть камеры, для увеличения содержания жидкости в материале при выпуске материала из камеры или их сочетания.

Предложен также способ химической обработки легкого, объемного целлюлозного материала, при котором осуществляют: введение материала в верхний впуск по существу вертикальной емкости для обработки; выдерживание материала в емкости при давлении, составляющем, по меньшей мере, 20 бар (1999,55 кПа), и при температуре, составляющей, по меньшей мере, 200°C; обработку материала варочным раствором в емкости; перемещение материала, по меньшей мере, за одно кольцо против сжатия, расположенное на внутренней поверхности емкости, при продвижении материала вниз через емкость; перемешивание материала в емкости и выпуск обработанного материала из нижнего выпускного отверстия емкости.

Предложена емкость для химической обработки легкого, объемного целлюлозного материала, содержащая: вертикальную, в общем, емкость с герметизированными верхом и низом и с боковой стенкой, проходящей от верха к низу, причем емкость действует при давлении, составляющем, по меньшей мере, 20 бар (1999,55 кПа), и при температуре, составляющей, по меньшей мере, 200°C; впускное отверстие для подачи материала в верхнюю секцию емкости, при этом во впускное отверстие подают целлюлозный материал; впускное отверстие для подачи варочного раствора в емкость или в систему для подачи материала, соединенную с впускным отверстием для подачи материала; по меньшей мере, одно кольцо против сжатия, расположенное на внутренней поверхности боковой стенки; мешалку, расположенную вблизи кольца против сжатия, с помощью которой перемешивают материал в емкости; и выпуск в нижней части емкости.

На прилагаемых чертежах, на которых проиллюстрированы предпочтительный вариант исполнения и наилучший способ осуществления изобретения, изображено:

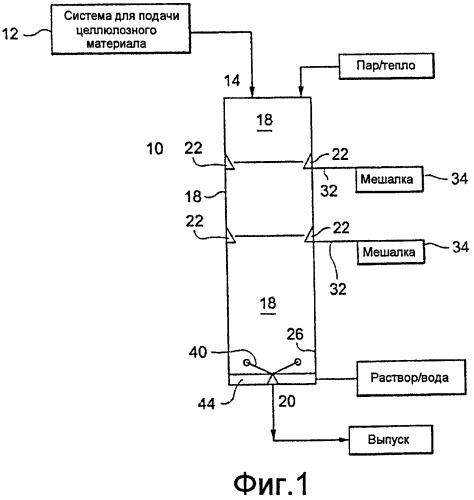

на Фиг.1 - блок-схема емкости для химической обработки, например, вываривания, легкого, объемного целлюлозного материала для приготовления, например, целлюлозной массы;

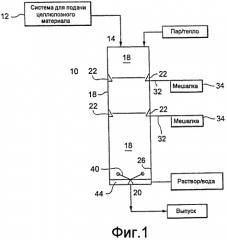

на Фиг.2 - поперечное сечение примерного кольца против сжатия для емкости, схематически показанной на Фиг.1;

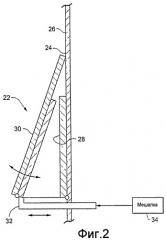

на Фиг.3 - вид сбоку выпускной секции емкости, схематически показанной на Фиг.1.

На Фиг.1 схематически показана емкость 10 для химической обработки, созданная для обработки легких, объемных целлюлозных материалов, например соломы (в общем называемой «легким целлюлозным материалом»). Легкий целлюлозный материал обладает, например, плотностью от 50 кг/м3 до 120 кг/м3, которая меньше плотности обычной древесной щепы (стружки, опилок). В примере, раскрытом в данном описании, емкость 10 является вертикальным реактором, пригодным для переработки 400 тонн в день легкого целлюлозного материала и имеющим рабочий объем 14 м3. Емкость 10 может быть закрытой емкостью, содержащей цилиндрический корпус постоянного диаметра, круглого поперечного сечения, при этом корпус герметизирован по верхнему и нижнему торцам.

В одном варианте выполнения цилиндрическая емкость 10 обладает диаметром 1,5 м и высотой 8 м. В других вариантах выполнения емкость может обладать диаметром в диапазоне от 1 м до 10 м или в более узком диапазоне от 3 м до 4 м. Высота емкости может быть в диапазоне от 0,5 м до 40,0 м. Диаметр и высота емкости могут быть выбраны в зависимости от желаемого объемного пропуска материала через емкость и от времени выдержки материала в емкости.

Форма емкости может отличаться от примерного варианта выполнения, раскрытого в данном описании, в котором емкость обладает цилиндрической формой. Емкость может обладать некруглым поперечным сечением и непостоянными размерами, например, корпус может быть коническим, прямоугольным или эллипсным или может иметь более сложную форму, отличающуюся от простой цилиндрической, прямоугольной или эллипсной формы (в поперечном сечении). Предпочтительная характеристика емкости заключается в том, что она является единой емкостью в противоположность множеству труб-емкостей для обработки в аналогах и прототипе.

Емкость должна быть пригодна для работы, по меньшей мере, при давлении 20 бар (1999,55 кПа) и температуре 200°C, а предпочтительно при давлении 40 бар (3999,10 кПа) (приблизительно 580 фунт/кв. дюйм) и температуре 300°C. Эти условия по температуре и давлению пригодны для переработки легкого целлюлозного материала, например, посредством гидролиза. Любую жидкость, которую надлежит добавлять в емкость, например, раствор и охлаждающую жидкость, для улучшения транспортировки материала через выпуск емкости, предпочтительно надлежит добавлять в виде воды или кислоты. Можно также использовать органические обрабатывающие жидкости, например, уксусную кислоту, муравьиную кислоту, этанол и метанол. В одном примере емкость 10 можно использовать, например, для обработки недревесного легкого целлюлозного материала, например, соломы, посредством гидролиза при кислотной обработке. В одном варианте выполнения время выдержки материала в емкости предпочтительно составляет от 10 минут до 120 минут, при этом более продолжительное время выдержки может быть более благоприятным.

Емкость 10 может содержать обычные устройства для управления потоком целлюлозного материала через емкость для химической обработки, например, устройства для управления уровнем материала. С помощью системы управления можно следить за уровнем содержания твердых частиц в емкости, используя, например, гамма-толщиномер, и генерировать сигнал обратной связи, используемый для управления расходом материала, поступающего в емкость из системы 12 для подачи материала, и расходом материала на выпуске при выпуске целлюлозной массы из нижнего выпуска 20. Кроме того, в емкости могут быть установлены датчики силы, например, тензодатчики, для слежения за давлением и силами, действующими в емкости. Кроме того, с помощью датчиков можно следить за скоростью вращения перемещаемых компонентов в системе, например, винтового конвейера в системе 12 для подачи, и за движением мешалок.

Временем выдержки и температурой целлюлозного материала в емкости предпочтительно управляют, и их поддерживают на постоянных уровнях. Посредством управления временем выдержки и температурой способствуют достижению желательного выхода продуктов, получаемых в результате химических реакций материала и раствора в емкости. Кроме того, управление временем выдержки и температурой требуется для исключения побочных реакций в емкости, из-за которых может происходить потеря желаемых продуктов реакций.

Емкость 10 содержит систему 12 для подачи легкого целлюлозного материала. Система 12 для подачи может быть обычной системой, например, в виде бункера для щепы (стружки, опилок), винтового конвейера для подачи щепы с впусками для пара и раствора для улучшения транспортировки материала в/и через емкость. Емкость содержит впускное отверстие 14, расположенное вверху или в верхней секции емкости. Систему 12 для подачи можно использовать для транспортировки целлюлозного материала из бункера для щепы, работающего при атмосферном давлении, во впуск 14 емкости, в которой поддерживают повышенное давление, например, температуру 200°C и давление 20 бар (1999,55 кПа), при которых работает емкость.

Емкость 10 является емкостью, работающей при повышенном давлении, которая пригодна для поддержания равномерного потока целлюлозного материала через нее. Предпочтительно минимизировать количество раствора, например, жидкости, содержащей химические вещества для вываривания целлюлозного материала до целлюлозной массы, вводимого в емкость, для эффективного нагрева и поддержания температуры материала, подвергаемого обработке в емкости. В емкость можно добавлять тепловую энергию 16, например пар, горячие газы или другую подобную горячую среду.

Емкость 10 может содержать внутри камеру 18, имеющую вертикальную боковую стенку, через которую (камеру) материал проходит вниз к выпуску 20 материала в дне емкости. В камере в различных местах вдоль боковой стенки расположены кольца 22 против сжатия или другие пригодные кольца для уменьшения сжатия материала в емкости. С помощью этих колец улучшают перемещение целлюлозного материала через емкость. Кольца расположены в камере на различных высотах и предпочтительно в верхних частях камеры, например, в верхней половине камеры.

На Фиг.2 показано примерное кольцо 22 против сжатия, которое может быть полым кольцом с поперечным сечением в форме, в общем, прямоугольного треугольника. Верх 24 кольца прикреплен к внутренней стенке 26 емкости и первая вертикальная цилиндрическая опора 28 прикреплена к внутренней стенке 26. Кольцо против сжатия может содержать наклонную боковую стенку 30, наклоненную внутрь емкости. С помощью кольца против сжатия содействуют равномерному сжатию потока материала по всей высоте емкости. С помощью колец обеспечивают небольшое сжатие материала, перемещаемого вниз вдоль наклонной боковой стенки 30 колец. Сжатием, обеспечиваемым посредством колец, поддерживают материал в верхних частях емкости и уменьшают силу, прикладываемую к материалу, находящемуся в нижних частях емкости, материалом, находящимся в верхних частях емкости. После прохода материала за кольцо сжимающая сила быстро рассеивается по мере прохода материала за нижний край боковой стенки 30, и материал расширяется до большего диаметра внутренней стенки 26 емкости. Пригодные кольца против сжатия описаны в патентах США № 6280569 и № 5454490.

Мешалки 32 могут быть включены в состав камеры 18 для осуществления перемещения материала через емкость и особенно - за кольца против сжатия. Мешалки могут быть расположены вблизи и, возможно, могут быть соединены с кольцами 22 против сжатия. Мешалка 32 может быть выполнена в виде бруса или вала, соединенного с поверхностью емкости, например, с наклонной боковой стенкой 30, с помощью которой сообщают перемешивающее движение, например, покачивание, возвратно-поступательное движение и вибрацию. Перемешивающее движение сообщают целлюлозному материалу для содействия продвижению материала через емкость.

К мешалке прикладывают движущую силу 34 для сообщения перемешивающего движения. Мешалка может быть обычным перемешивающим устройством, используемым для способствования продвижению целлюлозного материала через емкость. Путем сочетания колец против сжатия и мешалок, например, присоединением покачивающего рычага (рычагов) к наклонной боковой стенке 30, можно уменьшить число компонентов и особенно - движимых компонентов в емкости. Кроме того, путем сочетания мешалки и кольца против сжатия уменьшают количество механических компонентов, находящихся в контакте с материалом и, таким образом, уменьшают количество компонентов, которые могли бы прерывать пропуск материала через емкость.

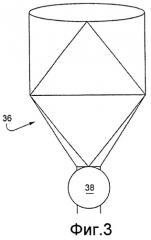

На Фиг.3 показано примерное выпускное устройство 36, расположенное в нижней части емкости, где выполнены переходы боковой стенки от цилиндрической стенки к одномерно сходящейся стенке и боковой отвод таким образом, что сформирован выступ ромбовидной формы с противоположных сторон выпускного устройства. Выпускное устройство 36 может содержать горизонтальные подающие винты 38, установленные рядом с низом выпускного устройства. Выпускное устройство 36, расположенное в нижней секции емкости, может быть устройством, с помощью которого способствуют выпуску потока, описанным, например, в патентах США № 5500083, № 5628873 и № 5617975.

В качестве альтернативы горизонтальному подающему винту может быть использован вращаемый скрепер 40 (который может иметь обычную конструкцию), расположенный в нижней секции емкости. С помощью скрепера можно выталкивать целлюлозный материал через центральную выпускную точку 42 на дне емкости.

В нижней части емкости, несколько выше по потоку от выпускной точки 42, может быть расположена перегородка 44. С помощью перегородки перемещают материал к выпускной точке. Кроме того, в область перегородки через трубопровод 44 можно вводить жидкость для разбавления. Жидкость для разбавления может проходить из области перегородки в материал, перемещаясь к выпускной точке. С помощью жидкости для разбавления увеличивают содержание жидкости в материале для способствования продвижению материала к выпускной точке.

Изобретение описано на примере наилучшего способа выполнения, известного в настоящее время. Изобретение не ограничено раскрытым в данном описании вариантом выполнения. Изобретением, скорее, охвачены все различные модификации и эквиваленты установок, подпадающих под сущность и объем прилагаемой формулы изобретения.

1.Способ химической обработки легкого объемного целлюлозного материала для получения целлюлозной массы, в котором осуществляют:- введение материала для обработки в верхний впуск, по существу, вертикальной емкости;- выдерживание материала в емкости при давлении, составляющем, по меньшей мере, 20 бар (1999,55 кПа), и при температуре, составляющей, по меньшей мере, 140°С;- обработку материала в емкости варочным раствором;- перемещение материала, по меньшей мере, за одно кольцо против сжатия, расположенное на внутренней поверхности емкости, при перемещении материала вниз через емкость;- перемешивание материала в емкости вблизи колец против сжатия и- выпуск обработанного материала из нижнего выпускного отверстия емкости.

2. Способ по п.1, в котором дополнительно обеспечивают возможность осуществления в емкости автогидролиза в материале.

3. Способ по п.1, в котором легкий объемный целлюлозный материал содержит, по меньшей мере, один из видов сырья: солому, багассу, солому зерновых культур и отходы сельскохозяйственных культур, используемых для получения топлива.

4. Способ по п.1, в котором в емкости поддерживают давление, составляющее, по меньшей мере, 20 бар (1999,55 кПа), и температуру, составляющую, по меньшей мере, 200°С.

5. Способ по п.1, в котором емкость представляет собой единую камеру для химического вываривания материала до целлюлозной массы.

6. Способ по п.1, в котором кольцо против сжатия расположено в верхней части емкости.

7. Способ по п.1, в котором дополнительно осуществляют выдерживание материала в емкости в течение периода времени, не превышающего 30 мин.

8. Способ по п.1, в котором обработка включает гидролиз материала.

9. Емкость для химической обработки легкого объемного целлюлозного материала для получения целлюлозной массы в соответствии с п.1, содержащая:- по существу, вертикальную емкость с герметизированными верхом и низом и с боковой стенкой, проходящей от верха к низу, причем емкость действует при давлении, составляющем, по меньшей мере, 20 бар (1999,55 кПа), и при температуре, составляющей, по меньшей мере, 100°С;- впускное отверстие для подачи материала в верхнюю секцию емкости, причем во впускное отверстие подают целлюлозный материал;- впускное отверстие для подачи воды или раствора в емкость или в систему для подачи материала, соединенную с впускным отверстием для подачи материала;- по меньшей мере, одно кольцо против сжатия, расположенное на внутренней поверхности боковой стенки;- мешалку, расположенную вблизи кольца против сжатия, посредством которого перемешивают материал в емкости; и- выпуск в нижней части емкости.

10. Емкость для обработки по п.9, в которой емкость выполнена цилиндрической и имеет высоту от 0,5 до 20,0 м и диаметр от 3 до 4 м.

11. Емкость для обработки по п.9, в которой емкость является единственной камерой для химического вываривания материала до целлюлозной массы.

12. Емкость для обработки по п.9, в которой кольцо против сжатия расположено в верхней части емкости.