Способ разработки мощного крутого угольного пласта полосами по падению

Иллюстрации

Показать всеИзобретение относится к горному делу. Способ разработки мощного крутого угольного пласта полосами по падению включает подготовку выемочного столба проведением конвейерного и вентиляционного штреков, подготовку выемочной полосы проведением флангового и ближнего скатов по линии падения у почвы пласта от конвейерного до вентиляционного штрека по обеим сторонам полосы, проведение монтажной камеры у вентиляционного штрека с оставлением опорных целиков, монтаж в ней раздвижного щитового перекрытия крепи, слоевую выемку угля в очистном забое проходческим комбайном с исполнительным органом, выполненным в виде горизонтально ориентированного барабана с резцами, принудительный транспорт угля вдоль забоя самоходным вагоном и проветривание очистного забоя за счет общешахтной депрессии. При этом почве каждого слоя придают уклон не более допустимого угла наклона для комбайна и самоходного вагона; транспорт угля вдоль очистного забоя осуществляют самоходным вагоном на фланговый скат, при уклоне вынимаемого слоя в сторону ближнего ската, или на ближний углеспускной скат, при уклоне вынимаемого слоя в сторону флангового ската. Изменение направления уклона слоя осуществляют после перемены местами самоходного вагона и комбайна и разворота их в камере, которую проводят за пределами выемочной полосы, и используют повторно при выемке соседней выемочной полосы с симметричной ориентацией вынимаемых слоев. Изобретение позволяет повысить безопасность и эффективность выемки. 6 ил.

Реферат

Предлагаемое изобретение относится к горному делу, в частности к разработке мощных крутых угольных пластов длинными столбами по простиранию, вынимаемых полосами по падению.

Аналогом данного способа является разработка крутонаклонных угольных пластов по щитовой системе, при которой выемочный столб подготавливается проведением вентиляционного и транспортного штреков, выемочная полоса - проведением ходовых, вентиляционных и транспортных печей, и монтажной камеры. В монтажной камере монтируют секционный щит и далее ведут очистные работы под щитом с использованием буровзрывных работ и средств механизации по доставке отбитого угля вдоль забоя до углеспускной печи [1]. Недостатком данного способа является применение буровзрывных работ, которые сами по себе опасны для человека и воздействуют на горный массив, вызывая обрушение и забучивание углеспускных печей и скважин, т.е. - аварийность очистного забоя.

За прототип принят способ механизированной разработки крутого угольного пласта по щитовой системе, включающий подготовку выемочного столба проведением штреков, подготовку выемочной полосы проведением скатов по линии падения пласта от конвейерного до вентиляционного штрека по обеим сторонам полосы, проведение монтажной камеры у вентиляционного штрека с оставлением опорных целиков, монтаж на опорных целиках раздвижного щитового перекрытия и проходческого комбайна под ним, бурение углеспускных скважин, выемку угля проходческим комбайном слоями в нисходящем порядке под перекрытием, управление перекрытием подрубкой опорных целиков по мере погружения очистных работ и проветривание очистного забоя за счет общешахтной депрессии [2]. Недостатками прототипа являются:

- низкая производительность очистного забоя, ограниченная производительностью стреловидного исполнительного органа проходческого комбайна;

- повышенная сложность организации работы в слое двух проходческих комбайнов;

- повышенная запыленность (двойная) рабочего пространства одного из очистных забоев, связанная с пропуском через него всей вентиляционной струи.

Эти недостатки снижают эффективность и безопасность способа разработки мощных крутых угольных пластов.

Цель изобретения - повышение эффективности и безопасности выемки угля из мощных крутых пластов за счет использования высокопроизводительных средств механизации как по отбойке угля от массива, так и по транспортированию его вдоль забоя, а также за счет сооружения камеры вне пределов выемочной полосы и организации в ней разворота применяемых средств механизации.

Поставленная цель достигается тем, что в способе разработки мощного крутого угольного пласта полосами по падению, включающем подготовку выемочного столба проведением конвейерного и вентиляционного штреков, подготовку выемочной полосы проведением флангового и ближнего скатов по линии падения у почвы пласта от конвейерного до вентиляционного штрека по обеим сторонам полосы, проведение монтажной камеры у вентиляционного штрека с оставлением опорных целиков, монтаж на опорных целиках раздвижного щитового перекрытия и проходческого комбайна под ним, выемку угля проходческим комбайном слоями в нисходящем порядке под перекрытием, управление перекрытием подрубкой опорных целиков по мере погружения очистных работ, проветривание очистного забоя за счет общешахтной депрессии и бурение скважин, выемку угля осуществляют комбайном фронтального действия с исполнительным органом, выполненным в виде горизонтально ориентированного барабана с резцами, транспорт угля вдоль забоя осуществляют самоходным вагоном, почве каждого слоя придают уклон не более допустимого угла наклона для комбайна и самоходного вагона, транспорт угля вдоль очистного забоя осуществляют на фланговый скат, при уклоне вынимаемого слоя в сторону ближнего ската, или на ближний углеспускной скат, при уклоне вынимаемого слоя в сторону флангового ската, изменение направления уклона слоя осуществляют после перемены местами самоходного вагона и комбайна и разворота их в камере, которую проводят за пределами выемочной полосы и используют повторно при выемке соседней выемочной полосы с симметричной ориентацией вынимаемых слоев, остающиеся в пределах выемочной полосы целики вынимают исполнительными органами секций раздвижного щитового перекрытия, а бурение скважин осуществляют с конвейерного штрека при выемке целика безопасности.

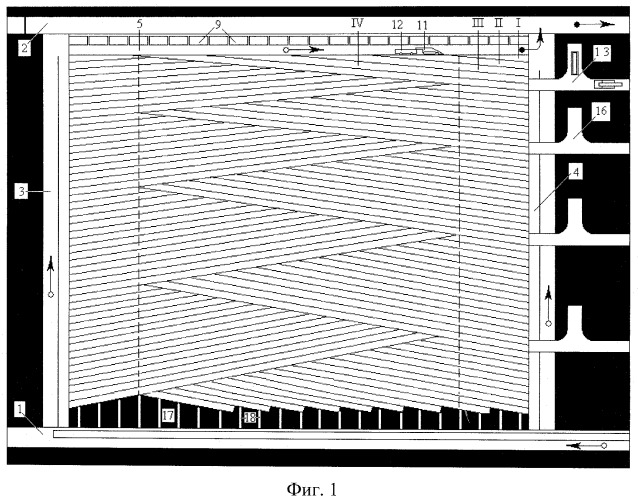

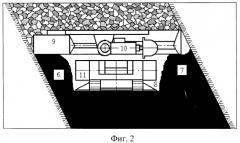

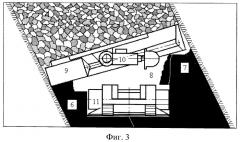

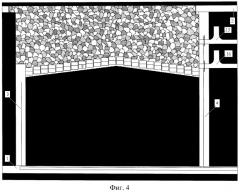

Предлагаемое изобретение поясняется схемами. На фиг.1 показана схема подготовки и отработки выемочного столба полосами по падению; на фиг.2 - схема размещения оборудования в монтажном слое (поперечный разрез); на фиг.3 - схема рабочего положения щитового перекрытия в очистном забое (поперечный разрез); на фиг.4 - схема промежуточного состояния отработки выемочной полосы; на фиг.5 - схема бурения скважин в пространстве выемочной полосы на заключительном этапе; на фиг.6 - схема сооружения камеры разворота за пределами выемочной полосы.

Способ может быть реализован следующим образом. Длинный выемочный столб подготавливают проведением конвейерного 1 и вентиляционного 2 штреков. Выемочную полосу оконтуривают проведением у дальней границы столба (на фланге) углеспускного ската 3 у почвы пласта и у ближней границы - углеспускного ската 4 аналогичным образом. У вентиляционного штрека 2 сооружают монтажную камеру 5 с оставлением опорных целиков 6 и 7 таким образом, чтобы глубина передовой канавы 8 была больше высоты корпуса комбайна. На опорных целиках монтируют секции щитового раздвижного перекрытия 9 [3], снабженные стреловидным режущим органом 10, а под ними монтируют комбайн 11 фронтального действия, например, типа JOY 17CM, и самоходный вагон 12, например В15К.

Проветривание очистного забоя осуществляют за счет общешахтной депрессии по возвратноточной схеме: штрек 1, скат 3, пространство очистного забоя, скат 4, вентиляционный штрек 2.

В исходном положении секции 9 установлены в линию вплотную боковыми сторонами друг к другу на опорных целиках выдвижной частью в сторону почвы пласта и расперты между кровлей и почвой. Выемку угля осуществляют в слоях, начиная с ближней границы выемочной полосы. При этом машинисты комбайна и самоходного вагона должны всегда располагаться со стороны почвы пласта. Очистной комбайн 11, не доходя до ближней границы выемочной полосы, начинает зарубаться в почву передовой канавы и грузить отбитый уголь в самоходный вагон 12. При этом комбайн придает почве вынимаемого слоя I уклон в сторону ближнего углеспускного ската 4, но не более допустимого угла наклона для применяемых средств механизации - комбайна и самоходного вагона. Самоходный вагон 12, в свою очередь, транспортирует уголь до флангового углеспускного ската 3. При этом мощность вынимаемого слоя принимают из условия недопущения прорыва обрушенных пород в рабочее пространство, примерно равное высоте секций щитового раздвижного перекрытия.

После выемки первого (I) слабонаклонного слоя комбайн 11 и самоходный вагон 12 возвращают к месту первоначальной зарубки - передовую канаву 8. В рабочее пространство слоя I входит обслуживающий персонал и, располагаясь под соседними секциями щитового раздвижного перекрытия, производит последовательное разрушение исполнительными органами 10 опорного целика 6 и опускание секций щитового перекрытия со стороны почвы пласта; отбитый уголь при этом остается на почве слоя. В результате щитовое раздвижное перекрытие в зоне отработанного слабонаклонного слоя I займет рабочее положение (фиг.3), при котором пространство под перекрытием будет хорошо проветриваться за счет общешахтной депрессии и позволит увеличить нагрузку на забой по газовому фактору.

После передвижки секций перекрытия в зоне первого слоя (I) аналогичным образом вынимают уголь во втором слое (II), который будет несколько длиннее первого. При этом комбайн не только вынимает и грузит отбитый уголь в этом слое, но и грузит отбитый уголь из целика 6 первого слоя. После возврата комбайна и самоходного вагона в передовую канаву обслуживающий персонал осуществляет последовательную (посекционную) подрубку целика 7, опускание секций перекрытия со стороны кровли пласта, подрубку целика 6 со стороны почвы пласта и опускание секций с этой стороны. Затем аналогичным образом производят описанные операции в третьем (III), четвертом (IV) слоях и так далее. Когда в передовой канаве 8 останется ограниченное пространство, в котором смогут разместиться только комбайн 11 и самоходный вагон 12, комбайн 11 производит зачистку почвы текущего наклонного слоя до ближнего углеспускного ската 4 и далее осуществляет выемку и оформление камеры разворота за пределами выемочной полосы. При этом комбайн 11 вынимает уголь на высоту чуть больше высоты своего корпуса у кровли пласта, выходит за пределы выемочной полосы над ближним углеспускным скатом 4 и, совершая возвратно-поступательные движения веером, прорубает в угольном массиве и породах почвы пласта горизонтальную Т-образную камеру 13. Обнажения кровли пласта в Т-образной камере крепят анкерной крепью 14, а часть камеры, расположенную в породах почвы пласта, крепят традиционной рамной крепью 15.

После сооружения камеры разворота 13 комбайн 11 и самоходный вагон 12 разворачивают в ней и меняют местами. Затем комбайн 11 и вагон 12 холостым ходом перегоняют по почве отработанного слоя, который с этого момента будет являться транспортным, к фланговому скату 3, где начинают выемку следующего слоя, наклоняя его в сторону флангового ската 3, т.е. в противоположную сторону. При этом транспорт отбитого угля осуществляют самоходным вагоном 12 по почве транспортного слоя к ближнему углеспускному скату 4.

Далее вынимают слои аналогичным образом до тех пор, когда в транспортном слое останется пространство, в котором смогут разместиться только комбайн 11 и самоходный вагон 12. Тогда вагон 11 и комбайн 12 задним ходом возвращают в камеру разворота 13, где их опять разворачивают и меняют местами. Затем самоходный вагон 11 и комбайн 12 уже по следующей транспортной выработке возвращают в пределы выемочной полосы и начинают следующий цикл выемки слоев аналогичным образом, но уже с транспортировкой отбитого угля к фланговому скату 3.

Когда сократится до минимального размера следующая транспортная выработка, осуществляют формирование камеры разворота 16 за пределами выемочной полосы и т.д.

На заключительном этапе работ по выемке полосы между секциями перекрытия 9 и конвейерным штреком 1 оставляют целик безопасности 17, комбайн 11 и самоходный вагон 12 по одному из углеспускных скатов выводят на конвейерный штрек. Оставшийся целик безопасности 17 вынимают исполнительными органами 10 секций щитового раздвижного перекрытия 9. Отбитый при этом уголь по скважинам 18, пробуренным с конвейерного штрека в створе с каждой секцией перекрытия 9, самотеком поступает на конвейерный штрек 1. После выемки целика 17 секции перекрытия 9 по очереди, начиная с фланговой, выводят на конвейерный штрек 1.

Пространство отработанной полосы изолируют перемычками, оставляя возможность использования всех камер разворота для тех же целей при выемке соседней выемочной полосы, в которой направления отработки слоев и их наклона принимают симметрично относительно отработанной выемочной полосы.

Особенностями способа, выгодно отличающими его от прототипа и аналогов, являются:

- за счет организации выемки слоев с наклоном в разные стороны не только значительно упрощается и облегчается операция зарубки комбайна в следующий слой, но и появляется возможность формирования многократно используемой камеры разворота за пределами выемочной полосы, что значительно упрощает организацию работ по выемке слоев;

- за счет выемки основной массы угля высокопроизводительным комбайном фронтального действия появилась возможность многократного увеличения производительности забоя, а установка секций перекрытия вкрест напластования угля способствует не только улучшению проветривания, но также повышению нагрузки на забой по газовому фактору;

- современные комбайны фронтального действия оснащены системами отсоса пыли непосредственно в очистном забое, что значительно улучшает состояние рудничной атмосферы в зоне ведения очистных работ, а разворот комбайна и самоходного вагона в камере разворота способствует повышению безопасности ведения работ, т.к. машинисты указанных средств механизации находятся под защитой секций щитового раздвижного перекрытия.

В настоящее время при разработке мощных крутых угольных пластов щитовая система разработки почти не применяется. В прежние годы нередко нагрузка на очистной забой составляла 1000 и более т/сут с применением небезопасной взрывной технологии. Предлагаемый способ позволяет механизировать основные операции технологического цикла, повысить не только безопасность ведения горных работ, но и эффективность (нагрузка до 5000 и более т/сут) разработки крутых угольных пластов. Это свидетельствует о достижении цели изобретения.

Источники информации

1. Технология щитовой разработки угольных месторождений. / Курленя М.В., Зворыгин Л.В., Лебедев А.В. - Новосибирск: Наука, Сиб. отд-ние, 1988, с.27, рис.1.11 (аналог).

2. Способ разработки мощного крутого угольного пласта. / Патент РФ №2134785, опубл. 20.08.1999, бюл. №23 (прототип).

3. Щитовое раздвижное перекрытие. / Патент РФ №2134790, опубл. 20.08.1999, бюл. №23.

Способ разработки мощного крутого угольного пласта полосами по падению, включающий подготовку выемочного столба проведением конвейерного и вентиляционного штреков, подготовку выемочной полосы проведением флангового и ближнего скатов по линии падения у почвы пласта от конвейерного до вентиляционного штрека по обеим сторонам полосы, проведение монтажной камеры у вентиляционного штрека с оставлением опорных целиков, монтаж на опорных целиках раздвижного щитового перекрытия и проходческого комбайна под ним, выемку угля проходческим комбайном слоями в нисходящем порядке под перекрытием, управление перекрытием подрубкой опорных целиков по мере погружения очистных работ и проветривание очистного забоя за счет общешахтной депрессии, отличающийся тем, что выемку угля осуществляют комбайном фронтального действия с исполнительным органом, выполненным в виде горизонтально ориентированного барабана с резцами, транспорт угля вдоль забоя осуществляют самоходным вагоном, почве каждого слоя придают уклон, не более допустимого угла наклона для комбайна и самоходного вагона, транспорт угля вдоль очистного забоя осуществляют на фланговый скат, при уклоне вынимаемого слоя в сторону ближнего ската, или на ближний углеспускной скат, при уклоне вынимаемого слоя в сторону флангового ската, изменение направления уклона слоя осуществляют после перемены местами самоходного вагона и комбайна и разворота их в камере, которую проводят за пределами выемочной полосы и используют повторно при выемке соседней выемочной полосы с симметричной ориентацией вынимаемых слоев, остающиеся в пределах выемочной полосы целики вынимают исполнительными органами секций раздвижного щитового перекрытия, а бурение скважин осуществляют в створе с каждой секцией с конвейерного штрека при выемке целика безопасности.