Способ и устройство для сушки полимера

Иллюстрации

Показать всеИзобретение относится к способу и устройству для сушки частиц полимера с высокой производительностью и низкими затратами времени. Устройство для сушки частиц полимера инертным газом содержит первую распределительную сетку, предназначенную для подачи через нее первого потока инертного газа, первую сушильную камеру, размещенную над первой распределительной сеткой, имеющую кольцевую форму и предназначенную для поддержания полимера в псевдоожиженном состоянии первым потоком инертного газа, вторую сушильную камеру, содержащую трубчатый элемент, концентрично расположенный в первой сушильной камере, проходящий через нее и выступающий вниз под первой распределительной сеткой, вторую распределительную сетку, расположенную в нижней части трубчатого элемента и предназначенную для подачи через нее второго потока инертного газа. Способ сушки полимера инертным газом содержит следующие стадии: сушка частиц полимера в первой сушильной камере, имеющей кольцевую форму с поддержанием частиц полимера в псевдоожиженном состоянии первым потоком инертного газа, протекающим вверх с циклоническим движением, поднимаясь по спирали в первой сушильной камере; дальнейшая сушка частиц полимера во второй сушильной камере, содержащей трубчатый элемент, с опусканием частиц полимера в пробкообразном потоке, контактируя со вторым потоком инертного газа. Способ и устройство позволяют сушить частицы полимера с улучшенной эффективностью при значительно меньшем времени пребывания полимера в сушильном устройстве. 2 н. и 10 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к способу и устройству для сушки частиц полимера с высокой производительностью и низкими затратами времени.

В частности, изобретение относится к способу и устройству для сушки гранулированного полиолефина в завершающей секции установки полимеризации для полимеризации олефина.

Использование катализаторов с высокой активностью и селективностью типа Циглера-Натта, а также типа металлоцена, привело к широкому использованию в промышленном масштабе процессов, в которых полимеризацию олефина выполняют в жидкой фазе или газовой фазе в присутствии твердого катализатора. Катализатор Циглера-Натта включает твердый каталитический компонент, основанный на соединении переходного металла, таком как тетрахлорид титана, и металлоорганическом соединении, действующем как активатор катализатора, таком как алкилалюминиевое соединение.

Несколько реакций полимеризации различных олефинов могут катализироваться катализатором Циглера-Натта, таким образом, производя гомополимеры, сополимеры или терполимеры. Полученные полимеры содержат остатки компонентов катализатора, определенное количество непрореагировавших мономеров и других летучих соединений.

Кроме того, когда полимеризацию олефинов выполняют в газовой фазе, присутствие инертных газов, таких как пропан, изобутан, изопентан, или других насыщенных алифатических углеводородов, имеет, главным образом, функцию содействия отводу высокой температуры, произведенной в реакторе реакцией полимеризации. Даже эти алканы с низкой летучестью могут оставаться включенными и растворенными в частицах полиолефинов.

Для безопасности и по экономическим и экологическим причинам существует потребность удаления непрореагировавших (со)мономеров, органических соединений и алканов с относительно низкой летучестью из произведенного полиолефина. Все эти соединения представляют нагрузку на окружающую среду, некоторые из них способны образовывать взрывчатые смеси в присутствии атмосферного кислорода. Непревращенные мономеры представляют также риск продления неконтролированной остаточной полимеризации вне реактора полимеризации. Кроме того, удаление непрореагировавших мономеров из полимера позволяет их регенерацию и рециркулирование в реактор полимеризации, таким образом, экономя потребление сырья.

Удаление вышеупомянутых летучих соединений из полимера также необходимо для получения высококачественных гранул полимера, которые будут подвергнуты экструзии и таблетированию, а также потому что присутствие таких соединений в полимерах требует более высоких предосторожностей для дальнейших процессов. Некоторые компоненты катализатора могут реагировать с воздухом, водой и добавками также по энергичным реакциям, образуя опасные соединения и, возможно, влияя на запах и цвет полученных полимерных продуктов.

Известны некоторые способы обработки полимеров азотом и (или) паром для удаления непрореагировавших мономеров и других летучих соединений из частиц полимера, выгруженных из реактора.

Например, патент США 4731438 предлагает способ обработки полимеров потоком азота и воды, в котором средством отпаривания является, по существу, азот, в то время как вода имеет функцию дезактивации остатков катализатора. Полимер вводят с верхней части вертикального сосуда для образования слоя полимера, опускающегося через сосуд в условиях пробкообразного потока. Поток азота, содержащий воду, подают с нижней части вертикального сосуда. Строго управляя эксплуатационными режимами и влажностью в сосуде, можно установить и поддержать фронт влажности в слое полимера, ниже этого фронта влажности концентрация воды в несущем газе почти равна ее значению на входе, в то время как выше этого фронта влажности несущий газ фактически свободен от воды. Недостатком этого способа является то, что кинетика отпаривания непрореагировавших мономеров посредством азота является очень медленной, так что обработка требует длительного времени пребывания полимера в сосуде, и поэтому очень большие сосуды должны использоваться.

Патенты США 4314053 и ЕР 0341540 также раскрывают способы, в которых полимеры обрабатывают потоком азота, обогащенного паром, в таком количестве, что средством отпаривания является, по существу, азот. Наряду с низкой кинетикой отпаривания и, следовательно, с высокими временами пребывания, ограничения и недостатки вышеупомянутых способов происходят из трудностей в отделении низкомолекулярных мономеров от азота, так что требуются сложные, большие и дорогие устройства в секции регенерации мономера установки полимеризации. Поэтому регенерация и рециркулирование непрореагировавших мономеров в реактор полимеризации становятся дорогими и сложными. Кроме того, в случае высококипящих непрореагировавших мономеров, таких как 1-бутен, 1-гексен, этилиденнорборнен, кинетика еще медленнее, и поэтому вышеупомянутые проблемы усиливаются. Другой недостаток дается фактом, что длительные времена обработки делают вышеупомянутые способы не применимыми для окончательной отделки липких полимеров, то есть полимеров с высокой тенденцией к агломерации, которые могут вызвать образование кусков полимера в сосуде.

Европейские патенты 0808850 и 1348721 раскрывают способы уменьшения развития запаха в олефиновых полимерах, полученных реакциями полимеризации, катализированными посредством металлоценовыми катализаторами. Согласно данным этих патентов лиганды, имеющие циклопентадиенильный скелет, являются источниками развития запаха. Указанные лиганды могут быть эффективно удалены методом, включающим стадию контактирования полиолефина со средством для разложения лиганда, таким как вода или спирт, чтобы разложить остаточные лиганды, содержавшиеся в полиолефине, и затем стадию удаления разложенных лигандов, нагревая указанный полиолефин в потоке инертного газа, предпочтительно азота. Патент США 4332933 описывает способ обработки порошка полимера для уменьшения содержания остатков катализатора и летучих соединений. Этот способ включает прохождение потока перегретого пара при температуре от 105 до 140°С через порошок полимера и поддержание полимера при указанных температурах для предотвращения любой конденсации пара. Поток перегретого пара непрерывно вводят с низа сосуда, содержащего частицы полимера в псевдоожиженном состоянии. Теплота, требующаяся для повышения температуры полимера до температуры 105-140°С, поставляется в систему подходящими теплообменниками, погруженными в псевдоожиженный слой полимера. Кроме того, стены сосуда нагревают внешними рубашками для предотвращения конденсации пара. Необходимые высокие температуры для предотвращения конденсации пара, а также присутствие теплообменников, выступающих в слой полимера, делает эту обработку полностью непригодной для применения в окончательной обработке липких полимеров, которые легко прилипали бы к внутренним теплообменникам и стенкам реактора.

Все вышеупомянутые известные способы включают использование пара/воды до некоторой степени в процессе окончательной обработки полиолефина, однако эти способы непригодны в стадии сушки, где частицы полимера эффективно и быстро высушивают перед их использованием в дальнейшем оборудовании. Когда частицы полимера обрабатывают потоком, включающим пар и (или) воду, есть необходимость подвергнуть влажный полимер стадии сушки для полного удаления воды из полимера. Иначе, влажные полимерные гранулы могут быть серьезными помехами в работе экструзионного оборудования: высокие температуры экструзии неизбежно вызвали бы испарение захваченной воды с потерей однородности и текучести расплавленной полимерной массой, текущей через экструдер.

Целью настоящего изобретения является создание способа и устройства для сушки частиц полимера с улучшенной эффективностью при значительно меньшем времени пребывания полимера в сушильном устройстве.

Согласно настоящему изобретению создано устройство для сушки частиц полимера инертным газом, содержащее первую распределительную сетку, предназначенную для подачи через нее первого потока инертного газа, первую сушильную камеру, размещенную над первой распределительной сеткой, имеющую кольцевую форму и предназначенную для поддержания полимера в псевдоожиженном состоянии первым потоком инертного газа, вторую сушильную камеру, содержащую трубчатый элемент, концентрично расположенный в первой сушильной камере, проходящий через нее и выступающий вниз под первой распределительной сеткой, вторую распределительную сетку, расположенную в нижней части трубчатого элемента и предназначенную для подачи через нее второго потока инертного газа.

Устройство может дополнительно содержать зону гашения скорости, расположенную над первой сушильной камерой.

Отверстия первой распределительной сетки могут быть ориентированы для обеспечения постепенного подъема первого потока инертного газа в первой сушильной камере.

Вторая распределительная сетка может быть наклонена относительно горизонтального направления на угол α2, превышающий остаточный угол Ф высушенного полимера.

Устройство может содержать вырез в верхнем конце трубчатого элемента.

Вышеуказанное устройство значительно увеличивает эффективность полного удаления воды из гранул полимера, таким образом, получая высушенный полимер, даже при небольшом времени пребывания полимера в аппарате.

Поток горячего инертного газа поддерживает гранулы полимера в псевдоожиженном состоянии в первой сушильной камере, в то время как полимер опускается в условиях пробкообразного потока во второй сушильной камере. Наличие двух разных сушильных камер и различных условий потока, поддерживаемых в двух сушильных камерах, позволяет снизить полное время пребывания, требуемое для завершения удаления воды, таким образом, уменьшая полный размер сушильного устройства. Первая сушильная камера имеет больший размер, чем вторая сушильная камера, при этом при установлении условий псевдоожижения полимера в первой сушильной камере, удаление воды из полимера происходит в течение малого среднего времени пребывания, которое является типичной особенностью сушильных устройств, работающих с применением псевдоожижения высушиваемых частиц. Однако серьезный недостаток этого типа сушильных устройств состоит в том, что частицы полимера перемещаются случайно внутри псевдоожиженного слоя полимера, так что соответствующие периоды контакта с осушающим газом значительно отличаются от частицы к частице, и соответственно, небольшая фракция частиц может быстро выходить из сушильного устройства после их впуска в устройство, приводя к малому эффекту высыхания. Поэтому эффективность сушильного устройства, работающего в псевдоожиженных условиях, не является оптимальной.

Устройство согласно изобретению устраняет вышеупомянутую техническую проблему благодаря наличию нисходящей первой сушильной камеры, второй сушильной камеры, в которой частицы полимера не находятся в псевдоожиженных условиях, но вынуждены опускаться под действием силы тяжести в "пробкообразном потоке", контактируя со вторым потоком осушающего инертного газа. Условия пробкообразного потока гарантируют, что периоды контакта с осушающим газом существенно равны для всех частиц полимера, так что удаление воды может быть существенно завершено для всех частиц, даже частиц, неэффективно высушенных в первой сушильной камере.

Ввиду вышеизложенного объяснения, сушильное устройство по настоящему изобретению позволяет выполнять сушку частиц полимера с улучшенной эффективностью и за меньшее время пребывания в устройстве.

Согласно настоящему изобретению создан способ сушки полимера инертным газом, содержащий следующие стадии:

сушка частиц полимера в первой сушильной камере, имеющей кольцевую форму, с поддержанием частиц полимера в псевдоожиженном состоянии первым потоком инертного газа, протекающим вверх с циклоническим движением, поднимаясь по спирали в первой сушильной камере;

дальнейшая сушка частиц полимера во второй сушильной камере, содержащей трубчатый элемент, с опусканием частиц полимера в пробкообразном потоке, контактируя со вторым потоком инертного газа.

В способе сушки согласно изобретению, большая часть воды, пропитывающей полимер, удаляется в первой сушильной камере, работающей в псевдоожиженных условиях. В частности, от приблизительно 0,8 до приблизительно 0,95 всей воды удаляется в первой сушильной камере. Остающаяся часть воды удаляется из полимера во второй сушильной камере, работающей в условиях "пробкообразного потока".

Условия псевдоожижения, установленные в первой сушильной камере, позволяют удалять большую часть воды из полимера при очень коротком времени пребывания в аппарате, при этом среднее время пребывания в кольцевой камере обычно составляет от 1 до 6 минут, предпочтительно от 2 до 5 минут. С другой стороны, трубчатый элемент, образующий вторую сушильную камеру, разработан с уменьшенным объемом, так что, даже если устанавливаются "условия пробкообразного потока", то время пребывания полимера также является небольшим, т.е. среднее время пребывания во второй сушильной камере составляет от 2 до 15 минут, предпочтительно от 5 до 10 минут.

Следовательно, полное время пребывания полимера в сушильном устройстве составляет от приблизительно 3 и до приблизительно 20 мин, предпочтительно от 5 до 15 минут. Кроме того, благодаря определенным условиям потока полимера можно избежать образования языков потока, гарантируя полное удаление воды из полимера.

Типичным промышленным применением способа и устройства по настоящему изобретению является сушка частиц полимера, выходящих из секции окончательной обработки установки полимеризации, особенно из обработки отпаривания полимера, согласно которой произведенный полиолефин контактирует противотоком с потоком пара для удаления непрореагировавших мономеров, растворенных в частицах полимера. Обычно, частицы полимера выходят из отпаривания при температуре от 85 до 110°С. После ввода полимера в сушильное устройство водный слой, окружающий гранулы полимера, испаряется потоком горячего осушающего газа, при этом во время осуществления способа сушки полимер, следовательно, подвергается охлаждению, так как испарение воды поглощает тепло от частиц полимера. Поэтому, в конце способа сушки полимер имеет более низкую температуру, чем на входе в сушильное устройство.

Поток сухого инертного газа применяют в способе по изобретению при температуре между приблизительно 85 и 115°С, причем указанную температуру выбирают, принимая во внимание определенный обрабатываемый полимер, так чтобы избежать какого-либо размягчения полимера, и, впоследствии, любой закупорки сушильного устройства. Предпочтительно в качестве сухого инертного газа применяют азот.

Количество сухого инертного газа, подаваемого в кольцевую камеру, обычно составляет от 70 до 95% по объему от полной подачи инертного газа в сушильное устройство.

Поток азота, обогащенного паром, выходит в качестве побочного продукта из сушильного устройства по изобретению. Указанный нечистый азот подвергают сжатию и последовательному охлаждению до конденсации воды, и после того как конденсат отделяют в жидкостном сепараторе, очищенный азот нагревают в теплообменнике до подходящей температуры и снова вводят с низа сушильного устройства, таким образом, образуя замкнутый контур горячего азота. Соответственно, отделение удаленной воды от азота технически просто и не требует дорогих стадий разделения.

Частицы полимера, приходящие из способа сушки согласно изобретению, содержат воду в незначительном количестве и, поэтому, могут быть переведены без какого-либо риска в последующие стадии, такие как экструзия и таблетирование.

Изобретение будет лучше понято и реализовано с использованием чертежей, на которых вариант изобретения показан посредством неограничивающего примера и изображено следующее:

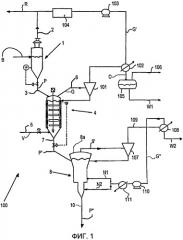

фиг.1 схематически изображает способ окончательной обработки гранул полиолефина, выгруженных из реактора полимеризации, в котором после отпаривания полиолефина используют способ и устройство по настоящему изобретению;

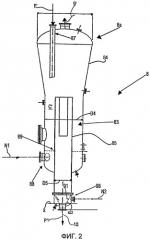

фиг.2 схематически изображает фронтальную проекцию сушильного устройства по настоящему изобретению;

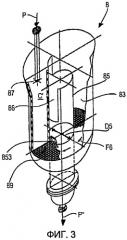

фиг.3 изображает перспективный вид внутреннего устройства сушильного устройства согласно изобретению.

В качестве примера ссылка на фиг.1 дана на установку производства полиолефина, такого как гомополимеры или сополимеры пропилена. На таких установках реакция полимеризации может быть выполнена единственной или несколькими стадиями, или любым одним из известных способов, например, как описано в Европейском патенте 517 183.

На фиг.1 показаны устройства 100 окончательной обработки, применяемые в зоне окончательной обработки установки получения полимера и содержащие испарительную камеру 1, первый сосуд 4, в котором полимер обрабатывают насыщенным паром, и второй сосуд 8, в котором полимер сушат сухим азотом.

Продукт В, содержащий гранулы полимера, выгружают из процесса полимеризации, выполненный в газовой фазе или, альтернативно, в жидкой фазе.

Продукт В включает гранулы полимера вместе с непрореагировавшими мономерами и остатками катализаторов, которые должны быть удалены из полимера используя способ окончательной обработки по изобретению. Гранулы полимера имеют предпочтительно сферическую форму размером приблизительно 0,3-4 мм, большую шероховатость и, следовательно, высокую удельную площадь поверхности.

Если кристаллические полимеры обрабатывают в испарительной камере 1, может быть достигнута температура приблизительно 100-110°С, с другой стороны, если обрабатывают очень липкие полимеры, температура может поддерживаться приблизительно 60-90°С. В любом случае, температура в испарительной камере 1 поддерживается при таком значении, чтобы избежать размягчения порошка полимера. Благодаря вышеупомянутым рабочим условиям часть газовой фазы, присутствующей в продукте В, главным образом непрореагировавшие мономеры, испаряется из твердого полимера.

Газы, отделенные от продукта В, покидают испарительную камеру 1 через газовую линию 2 из верхней зоны камеры 1 и рециркулируются по линии R рецикла в реактор полимеризации после сжатия, тогда как полимер Р выходит с низа испарительной камеры 1 через линию подачи 3 и поступает на верх отпаривателя 4 для выполнения стадии отпаривания согласно настоящему изобретению. На низ отпаривателя 4 насыщенный пар V подают через паровую линию 5.

Летучие газообразные соединения G, выделяющиеся из полимера Р, извлекают с верха отпаривателя 4 через линию 6. Очищенный полимер Р' выгружают с низа отпаривателя 4.

Газообразные соединения G содержат пар, непрореагировавшие мономеры и высококипящие компоненты катализатора, поступающие из системы катализатора. Отделение газообразных компонентов от пара является простым и эффективным и может быть выполнено согласно известным способам и не требует больших или сложных устройств. Такое отделение позволяет, с одной стороны, регенерировать и рециркулировать непрореагировавшие мономеры в реактор полимеризации и, с другой стороны, получать воду.

Поток G сначала поступает в циклонный сепаратор 101 для отделения тонких частиц полимера, увлеченных газообразным потоком G. Указанные тонкие частицы повторно вводят в отпариватель 4, в то время как газообразные соединения подают в конденсатор 102, в котором газообразные соединения охлаждают для осуществления конденсации пара и более тяжелых углеводородов с получением газообразной фракции G' и конденсированной фракции С.

Газообразную фракцию G' подают в компрессор 103 и затем в сушильное устройство 104 и после этого смешивают с газом линии 2, поступающим из испарительной камеры 1, и, следовательно, рециркулируют назад в реактор полимеризации по линии R рецикла.

Конденсированную фракцию С подают в гравитационный сепаратор 105, в котором углеводороды 106 высокого молекулярного веса отделяют от водной фазы W1. Водная фаза W1 может быть выгружена в водяной резервуар, будучи очищенной от остаточных углеводородов.

Полимер Р', отводимый с низа отпаривателя 4, подают через линию 7 в верхнюю часть 8а сушильного устройства 8, в то время как поток сухого инертного газа, предпочтительно сухого азота, подают в нижнюю часть сушильного устройства 8 по линиям N1 и N2. Сухой инертный газ позволяет удалять из частиц полимера пар, ранее конденсированный на гранулах полимера в отпаривателе 4. Высушенный полимер Р'' выгружают с низа сушильного устройства 8 через линию 10. Из верхней зоны сушильного устройства 8 получают газообразный поток 9', причем указанный газообразный поток содержит, главным образом, азот вместе с паром.

Газообразный поток 9' затем подают в дальнейший циклонный сепаратор 107, в котором тонкие частицы отделяются от газа, при этом указанные тонкие частицы рециркулируют на верх сушильного устройства 8, в то время как газообразную фазу 109 подают в дальнейший конденсатор 108, в котором пар конденсируется и отделяется как вода W2 от азота. Полученный поток воды W2 может быть выгружен в водный резервуар, в то время как азот посылают через линию G'' в компрессор 110, нагревают посредством теплообменника 111 и затем рециркулируют через линии N1 и N2 в нижнюю часть сушильного устройства 8.

Полимер Р'', выгруженный из сушильного устройства 8, свободен от воды, летучих соединений и остатков катализатора, имеет высокую степень чистоты и может быть обработан в последующих операциях обработки. Полимер Р'' находится почти при той же самой температуре продукта В, подаваемого в способ окончательной обработки, и может использоваться в дальнейших процессах, не будучи подвергнут никакой другой обработке.

Фиг.2 схематически показывает фронтальную проекцию сушильного устройства согласно изобретению. Сушильное устройство 8 имеет головной участок 8а, первую сушильную камеру 83, имеющую кольцевую форму, зону 84 гашения скорости, размещенную между головным участком 8а и первой сушильной камерой 83, и трубчатый элемент 85, диаметр D5 которого меньше диаметра D4 первой сушильной камеры 83.

Частицы полимера поддерживаются в первой сушильной камере 83 в псевдоожиженном состоянии направленным вверх потоком сухого азота, подаваемого с низа сушильной камеры 8. Зона 84 гашения скорости расширяется от первой сушильной камеры 83 к головному участку 8а, что позволяет снижать скорость псевдоожижающего газа, таким образом, минимизируя фракцию тонких частиц, которые могут быть увлечены газом к выходу 9'.

Частицы полимера Р', обогащенные конденсированным паром в отпаривателе 4 (фиг.1), подают в сушильное устройство 8 посредством длинной подающей трубы 87, которая выступает в зону 84 гашения скорости сушильного устройства 8. Труба 87 специально продлена для транспортировки частиц полимера непосредственно в среднюю область первой сушильной камеры 83, таким образом, минимизируя количество твердых частиц, возможно увлекаемых восходящим потоком газа, выходящим через газовый выход 9'.

Первый поток N1 азота в качестве осушающего газа подают в сушильное устройство 8 на вход 88, расположенный у днища первой сушильной камеры 83. Первый поток N1 азота распределяется в сушильной камере 83 через первую распределительную сетку 89, имеющую кольцевую форму.

Второй поток N2 сухого азота подается на вход 98, расположенный у основания трубчатого элемента 85, и распределяется в трубчатом элементе 85 через вторую распределительную сетку 91. Распределительная сетка 91 наклонена относительно горизонтального направления х на угол α2, превышающий остаточный угол Ф высушенного полимера, что позволяет полимеру Р' опускаться под действием силы тяжести и предотвращает закупорку у днища трубчатого элемента 85. Как первая распределительная сетка 89, так и вторая распределительная сетка 91 обеспечены множеством распределительных отверстий для распределения, соответственно, первого потока N1 и второго потока N2 сухого азота в сушильное устройство 8.

Как ясно показано на фиг.3, которая является перспективным видом внутреннего устройства сушильного устройства 8, трубчатый элемент 85 имеет цилиндрическую форму и является концентрическим относительно первой сушильной камеры 83.

Расположение трубчатого элемента внутри сушильного устройства 8 позволяет образовать две различные сушильные камеры, т.е. первую сушильную камеру, представленную кольцевой сушильной камерой 83, и вторую сушильную камеру, выполненную в виде трубчатого элемента 85. Верхняя часть трубчатого элемента 85 выступает вверх над первой распределительной сеткой 89, в то время как нижняя часть трубчатого элемента 85 выступает вниз под первую распределительную сетку 89.

Вторая сушильная камера расположена ниже по течению относительно первой сушильной камеры, то есть поток частиц полимера сначала проходит в кольцевой камере 83, а затем последовательно в трубчатом элементе 85. В первой сушильной камере 83 полимер высушивается в условиях псевдоожижения восходящим потоком сухого азота, проникающего через первую распределительную сетку 89. Во второй сушильной камере, то есть в трубчатом элементе 85, частицы полимера проходят вниз в условиях пробкообразного потока, сталкиваясь со вторым потоком сухого азота, подаваемым через входное отверстие 98 (фиг.2).

Полимер, входящий в сушильное устройство 8, заполняет кольцевую камеру 83 до определенного уровня, который поддерживается почти постоянным, образуя псевдоожиженный слой полимера С, который псевдоожижается потоком азота, который диффундирует гомогенно в слой полимера С, таким образом, контактируя почти с каждой гранулой полимера и удерживая полимер в псевдоожиженном состоянии в кольцевой камере 83. Благодаря определенной ориентации и распределению отверстий в первой распределительной сетке 89 поток азота течет вверх в циклоническом движении, как обозначено стрелками F6 на Фиг.3, таким образом, поднимаясь по спирали в кольцевой камере 83. Вырез 86 выполнен в верхнем конце трубчатого элемента 85. Из-за турбулентного, случайного движения, которому подвергаются частицы полимера, некоторые из них входят в вырез 86, таким образом, переходя из кольцевой камеры 83 в трубчатый элемент 85. В трубчатом элементе 85 полимер больше не подвергается условиям псевдоожижения, так что он может падать вниз в пробкообразном потоке.

Трубчатый элемент 85 также обеспечен отверстием 853, размещенным сразу выше первой распределительной сетки 89, и имеет функцию освобождать кольцевую камеру 83, в случае необходимости аварийной остановки.

Условия псевдоожижения в кольцевой камере 83 обеспечивают удаление большей части воды, конденсированной на гранулах полимера, в то время как условия пробкообразного потока в трубчатом элементе 85 позволяют завершить сушку полимера с высокой эффективностью. Это подразумевает, что после коротких времен пребывания высушенный полимер Р'' может быть выгружен из выпуска 10 сушильного устройства 8.

Следующие примеры иллюстрируют настоящее изобретение, не ограничивая его объем.

ПРИМЕРЫ

Пример 1

Условия полимеризации

Полипропилен получают суспензионной полимеризацией жидкого мономера в петлевом реакторе. В качестве катализатора полимеризации применяют катализатор Циглера-Натта, включающий твердый титановый компонент катализатора, полученный способом, описанным в публикации WO 00/63261, в примере 10, согласно которому диэтил-2,3-диизопропилсукцинат применяют в качестве внутреннего донорного соединения, триэтилалюминий (TEA) в качестве сокатализатора, дициклопентилдиметоксисилан в качестве внешнего донора.

Пропилен полимеризируют в петлевом реакторе, использующем водород в качестве регулятора молекулярного веса. В этот реактор не добавляют сомономер. Свежий пропилен и водород непрерывно подают в петлевой реактор. Полимеризацию пропилена выполняют при температуре 70°С и давлении 34 абсолютных бар.

Суспензию полипропилена, непрерывно выгружаемую из петлевого реактора, принуждают течь в покрытой кожухом трубе, в которой ее нагревают, чтобы достигнуть температуры 85°С с последующим испарением жидкой фазы. Последовательно полученный поток полипропилена и испаренный мономер вводят в испарительную камеру 1 (фиг.1), где испаренный мономер отделяют от частиц полимера.

Стадия отпаривания

Полипропилен (30000 кг/ч) непрерывно выгружают с низа испарительной камеры 1 и подвергают отпариванию в отпаривателе 4 (фиг.1).

Температура частиц полимера на входе отпаривателя 4 составляет приблизительно 70°С. Насыщенный пар подают, главным образом, с низа отпаривателя 4 с полной скоростью потока 1800 кг/ч, соответствущей 60 кг пара на 1000 кг полиолефина, подлежащего обработке. Частицы полимера падают вниз под действием силы тяжести в отпаривателе, таким образом, контактируя противотоком с восходящим потоком насыщенного пара. Рабочие условия таковы, чтобы поддержать в отпаривателе температуру 105°С и давление 1,2 абсолютных бар. Среднее время пребывания полимера в отпаривателе составляет 20 минут. При вышеупомянутых рабочих условиях приблизительно 1000 кг/ч пара подвергаются конденсации, таким образом, производя водные слои вокруг частиц полиолефина. Остающееся количество насыщенного пара действует как отпаривающее средство и выгружается с верха отпаривателя 4. Частицы полипропилена, отведенные с низа отпаривателя, транспортируют в сушильное устройство по настоящему изобретению.

Стадия сушки

Как показано на фиг.2 и 3, частицы полипропилена при температуре 105°С входят в первую сушильную камеру 83 сушильного устройства 8 через трубопровод подачи 87. В первой сушильной камере 83 частицы полимера поддерживают в псевдоожиженном состоянии восходящим потоком сухого азота. Приблизительно 13000 м3/ч сухого азота при температуре 110°С подают по линии N1 к сетке 89 псевдоожижения, которую размещают в нижней части сушильной камеры 83. Приблизительно 2000 м3/ч сухого азота при температуре 110°С подаются во входное отверстие 98, устроенное у низа трубчатого элемента 85, и распределяются в трубчатом элементе 85 через распределительную сетку 91. Во второй сушильной камере, то есть в трубчатом элементе 85, частицы полимера текут вниз существенно в условиях пробкообразного потока, сталкивающегося с этим вторым потоком сухого азота.

Время пребывания полимера в первой сушильной камере 83 составляет только 2 минуты, в то время как время пребывания полимера во второй сушильной камере 85 составляет 10 минут.

Контакт с сухим азотом вызывает испарение воды, окружающей частицы полиолефина, что также вызывает охлаждение частиц полимера. Фактически, температура полиолефина на выходе из сушильного устройства 8 снижается до 78°С.

С верха сушильного устройства 8 получают поток азота, обогащенного паром, который подвергают конденсации для отделения пара от азота. Отделенный азот затем компремируют, нагревают в теплообменнике и снова повторно вводят с низа сушильного устройства 8 через линии N1 и N2, таким образом, образуя замкнутый контур горячего азота.

Полностью высушенный полиолефин выгружают из выпуска 10 сушильного устройства по настоящему изобретению.

Пример 2

Условия полимеризации

Пропилен-этилен-1-бутеновый сополимер получают суспензионной полимеризацией жидких мономеров в петлевом реакторе. Применяют тот же самый катализатор Циглера-Натта Примера 1. Пропилен является главным мономером, в то время как этилен и 1-бутен подают в петлевой реактор для получения конечного сополимера пропилена, содержащий 2,5 вес.% этилена и 4,8 вес.% 1-бутена. Суспензионную полимеризацию в петлевом реакторе проводят при температуре 62°С и давлении 34 абсолютных бар.

Суспензию сополимера, непрерывно выгружаемую из петлевого реактора, принуждают течь в покрытой кожухом трубе, в которой ее нагревают до температуры 78°С с последующим испарением жидкой фазы. Последовательно полученный поток полипропилена и испаренные мономеры вводят в испарительный резервуар, где испаренные мономеры отделяют от частиц полимера.

Стадия отпаривания

Сополимер (20000 кг/ч) непрерывно выгружают с низа испарительного резервуара и транспортируют на верх отпаривателя 4.

Температура полиолефина, входящего в отпариватель, составляет приблизительно 65°С. Полный расход насыщенного пара, подаваемого в отпариватель 4, равен 1800 кг/ч, что соответствует 90 кг пара на 1000 кг полиолефина, подлежащего обработке.

Частицы полимера падают под действием силы тяжести в отпаривателе, таким образом, контактируя противотоком с потоком насыщенного пара. Рабочие условия таковы, чтобы поддержать в отпаривателе температуру 105°С и давление 1,2 абсолютных бар. Среднее время пребывания полимера в отпаривателе составляет 30 минут.

При вышеуказанных рабочих условиях приблизительно 860 кг/ч пара подвергаются конденсации, таким образом, производя водные слои вокруг частиц полиолефина. Остающееся количество насыщенного пара действует как отпаривающее средство и выгружается с верха отпаривателя 4. Частицы полиолефина, отведенные с низа отпаривателя, вводят в сушильное устройство по настоящему изобретению.

Стадия сушки

Частицы полипропилена при температуре 105°С входят в первую сушильную камеру 83 сушильного устройства 8 через трубопровод 87 подачи. В первой сушильной камере 83 частицы полимера поддерживают в псевдоожиженном состоянии восходящим потоком сухого азота. Приблизительно 11700 м3/ч сухого азота при температуре 110°С подают по линии N1 к сетке 89 псевдоожижения, размещенной в нижней части сушильной камеры 83.

Приблизительно 1300 м3/ч сухого азота при температуре 110°С подают на вход 98, устроенный внизу трубчатого элемента 85, и распределяют в трубчатом элементе 85 через распределительную сетку 91. Во второй сушильной камере частицы полимера текут вниз существенно в условиях пробкообразного потока, сталкиваясь с этим вторым потоком сухого азота.

Время пребывания полимера в первой сушильной камере 83 составляет только 3 минуты, в то время как время пребывания во второй сушильной камере 85 составляет 14 минут.

Контакт с сухим азотом вызывает испарение воды, окружающей частицы полиолефина, что также вызывает охлаждение частиц полимера. Фактически, температура полиолефина на выходе из сушильного устройства 8 понижается до 72°С.

С верха сушильного устройства 8 получают поток азота, обогащенного паром, который подвергают конденсации, чтобы отделить пар от азота. Отделенный азот затем компремируют, нагревают в теплообменнике и снова повторно вводят на низ сушильного устройства 8 через линии подачи N1 и N2, таким образом, образуя замкнутый контур горячего азота. Полностью высушенный полиолефин выгружают из выпуска 10 сушильного устройства по настоящему изобретению.

1. Устройство для сушки частиц полимера инертным газом, содержащее первую распределительную сетку, предназначенную для подачи через нее первого потока инертного газа, первую сушильную камеру, размещенную над первой распределительной сеткой, имеющую кольцевую форму и предназначенную для поддержания полимера в псевдоожиженном состоянии первым потоком инертного газа, вторую сушильную камеру, содержащую трубчатый элемент, концентрично расположенный в первой сушильной камере, проходящий через нее и выступающий вниз под первой распределительной сеткой, вторую распределительную сетку, расположенную в нижней части трубчатого элемента и предназначенную для подачи через нее второго потока инертного газа.

2. Устройство по п.1, дополнительно содержащее зону гашения скорости, расположенную над первой сушильной камерой.

3. Устройство по п.1, в котором отверстия первой распределительной сетки ориентированы для обеспечения постепенного подъема первого потока инертного газа в первой сушильной камере.

4. Устройство по п.1, в котором вторая распределительная сетка наклонена относительно горизонтального направления на угол α2, превышающий остаточный угол Ф высушенного полимера.

5. Устройство по п.1, которое содержит вырез в верхнем конце трубчатого элемента.

6. Способ сушки полимера инертным газом, содержащи