Однорядный вертикально-шпиндельный аппарат для сбора хлопка-сырца

Иллюстрации

Показать всеИзобретение относится к области сельского хозяйства и, в частности, к однорядному вертикально-шпиндельному аппарату для сбора хлопка-сырца. Технический результат заключается в увеличении полноты сбора хлопка-сырца и в устранении сбивания нераскрытых коробочек хлопчатника при сборе хлопка-сырца. Однорядный вертикально-шпиндельный аппарат содержит четыре шпиндельных барабана (7, 9), расположенных попарно и вращающихся в сторону, противоположную движению машины, съемники (6) со щетками для съема хлопка-сырца с упомянутых шпинделей (8), установленные с зазором между упомянутыми щетками и упомянутыми шпинделями (8), и приемную камеру для приема собранного хлопка-сырца. В каждой паре упомянутых шпиндельных барабанов (7, 9) шпиндели (8) установлены со смещением относительно друг друга на величину половины шага между двумя смежными шпинделями (8) одного барабана (7, 9). Окружная скорость вращения упомянутых барабанов (7, 9) больше скорости поступательного движения машины. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области сельского хозяйства и, в частности, к однорядному вертикально-шпиндельному аппарату для сбора хлопка-сырца.

Из уровня техники известно множество аппаратов для сбора хлопка-сырца (см., например, RU 2300186, RU 2053631, SU 1711710, SU 1766317, SU 1752261, SU 1834632 и другие). При этом основным недостатком данных аппаратов является то, что происходит неполный сбор хлопка-сырца, включая нераскрытые коробочки хлопчатника, из-за его сбивания в момент захода куста хлопчатника в рабочую щель и выхода из нее.

Таким образом, настоящее изобретение направлено на устранение указанных недостатков, то есть для увеличения полноты сбора хлопка-сырца и устранения сбивания нераскрытых коробочек хлопчатника при сборе хлопка-сырца.

Технический результат достигается тем, что используют однорядный вертикально-шпиндельный аппарат для сбора хлопка-сырца согласно настоящему изобретению.

Аппарат содержит четыре шпиндельных барабана, расположенных попарно и вращающихся в сторону, противоположную движению машины; съемники со щетками для съема хлопка-сырца с упомянутых шпинделей, установленные с зазором между упомянутыми щетками и упомянутыми шпинделями; и приемную камеру для приема собранного хлопка-сырца; в каждой паре упомянутых шпиндельных барабанов шпиндели установлены со смещением относительно друг друга на величину половины шага между двумя смежными шпинделями одного барабана; при этом окружная скорость вращения упомянутых барабанов больше скорости поступательного движения машины.

В частности, аппарат дополнительно содержит два кустоподъемника, направляющие обрабатываемый хлопок-сырец в рабочую щель, образованную двумя парами шпиндельных барабанов.

В частности, каждый из упомянутых шпиндельных барабанов содержит двенадцать шпинделей, образующих наружную поверхность упомянутых барабанов, вращаясь в сторону, противоположную направлению вращения барабанов. При этом каждый шпиндель выполнен из квадратного стержня, на котором установлен захватывающий элемент в виде зубчатой спирали, которым захватывают и наматывают хлопок-сырец из раскрытых коробочек.

В частности, по два упомянутых съемника установлены у каждого из одной пары упомянутых шпиндельных барабанов, установленных первыми по ходу движения машины и по одному съемнику - у каждого из другой пары упомянутых шпиндельных барабанов.

В частности, расстояние между упомянутыми барабанами в каждой паре выполнено регулируемым.

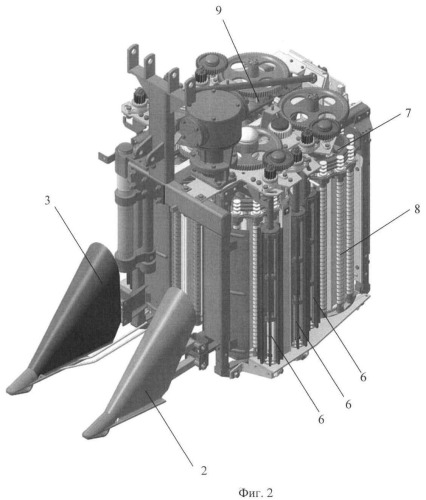

Фиг.1 представляет собой вид спереди аппарата согласно настоящему изобретению.

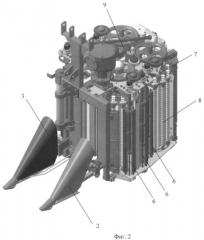

Фиг.2 представляет собой вид в изометрии аппарата со снятыми внешними крышками согласно настоящему изобретению.

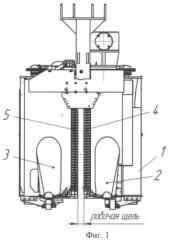

Фиг.3 представляет собой вид в изометрии шпиндельного барабана.

Фиг.4 представляет собой вид в изометрии шпинделя из барабана по Фиг.3.

Фиг.5 представляет собой вид в изометрии съемники хлопка-сырца.

Фиг.6 представляет собой схематический вид, описывающий смещение шпинделей шпиндельных барабанов относительно друг друга.

На Фиг.1 показан вид спереди однорядного вертикально-шпиндельного аппарата для сбора хлопка-сырца согласно настоящему изобретению. Аппарат содержит четыре шпиндельных барабана (на Фиг.1 показана первая пара барабанов (4 и5)), расположенных попарно и вращающихся в сторону, противоположную движению машины, приемную камеру (1) для приема собранного хлопка-сырца, и два кустоподъемника (2) и (3), направляющие обрабатываемый хлопок-сырец в рабочую щель, образованную двумя парами шпиндельных барабанов. Шпиндельные барабаны предназначены для захвата хлопка-сырца и транспортировки его в зону съемников.

Для обработки ряда хлопчатника в аппарате установлены два левых (4 и 7) и два правых (5 и 9) шпиндельных барабана. Барабаны в свою очередь отличаются друг от друга шпинделями (8). Упомянутые шпиндели (8) делятся на левые и правые. Левые шпиндели (8) устанавливают на левых барабанах (4 и 7), а правые - на правых (5 и 9).

На Фиг.2 показан вид в изометрии аппарата со снятыми внешними крышками согласно настоящему изобретению. Позицией (6) показаны съемники со щетками (не показаны) для съема хлопка-сырца со шпинделей (8). При этом между упомянутыми съемниками (6) и шпинделями (8) регулировку устанавливают следующим образом. Одна из щеток съемника должна касаться шпинделя (8) по всей его высоте, при этом по остальным щеткам допускается зазор или заглубление до 2,0 мм. Наличие зазора более 2,0 мм приведет к неполному съему хлопка со шпинделей (8) и его потерям, а заглубление более, чем на 2,0 мм быстро выведет щетку из строя.

Вторая пара шпиндельных барабанов (7) и (9) установлена следом за первой упомянутой парой (4) и (5) шпиндельных барабанов. Каждый из упомянутых шпиндельных барабанов (4, 5, 7 или 9) содержит двенадцать шпинделей (8) (см. Фиг.3), образующих наружную поверхность упомянутых барабанов, вращаясь в сторону, противоположную направлению вращения барабанов. Также необходимо отметить, что расстояние между упомянутыми барабанами в каждой паре выполнено регулируемым.

Каждый шпиндель (8) (см. Фиг.4) выполнен из квадратного стержня, на котором установлен захватывающий элемент (10) в виде зубчатой спирали, которыми захватывают и наматывают хлопок-сырец из раскрытых коробочек.

На Фиг.5 показан вид в изометрии съемника (6) хлопка-сырца. Два упомянутых съемника (6) установлены у каждого (4) и (5) из одной пары упомянутых шпиндельных барабанов, установленных первыми по ходу движения машины, и по одному съемнику (8) - у каждого из другой пары (7) и (9) упомянутых шпиндельных барабанов. Съемники (6) предназначены для съема хлопка-сырца со шпинделей (8) и переброски его в приемную камеру (1). В аппарате устанавливают съемники (6) щеточно-планарного типа. Рабочим органом съемника (6) является щетка (не показана). Она представляет собой металлическую обойму, в которую вставлена щеточная лента. В нижней части съемника установлены отбрасыватели веток, предохраняющие щетину от вырывания. При износе щетины в нижней части щетку переворачивают изношенной частью вверх.

На Фиг.6 показана установка шпинделей (8) шпиндельных барабанов (4 и 5) со смещением относительно друг друга на величину половины шага между двумя смежными шпинделями одного барабана. Также необходимо, чтобы допустимое отклонение расположения шпинделей (8) в каждой паре барабанов (4 и 5), (7 и 9) было порядка ±6 мм.

В основе настоящего изобретения лежат многолетние наблюдения за механизированным сбором хлопка-сырца всеми видами хлопкоуборочных машин. При движении машины по полю кусты обрабатываемого ряда хлопчатника направляют кустоподъемники (2) и (3) аппарата в рабочую щель между шпиндельными барабанами (4 и 5), вращающимися в сторону, противоположную движению машины. Окружная скорость вращения барабанов (4, 5, 7 и 9) несколько больше скорости поступательного движения машины, что обеспечивает уменьшение наклона кустов. Барабаны (4, 5, 7 и 9) обжимают и обкатывают кусты хлопчатника, а шпиндели (8), образующие наружную поверхность барабанов (4, 5, 7 и 9), вращаясь в сторону, противоположную направлению вращения барабанов, зубчиками (10) шпинделей (8) захватывают хлопок-сырец из раскрытых коробочек и наматывают его на себя.

Как показали многолетние наблюдения, наибольшее сбивание хлопка-сырца до 4-6% и нераскрытых коробочек хлопчатника на землю происходит в момент захода куста хлопчатника в рабочую щель и выхода из нее. Для устранения этого недостатка в аппарате согласно настоящему изоборетению каждую пару шпиндельных барабанов (4 и 5), (7 и 9) смещают относительно друг друга на половину (Фиг.6). Данная конструкция аппарата позволяет обеспечить плавную обработку кустов хлопчатника.

1. Однорядный вертикально-шпиндельный аппарат для сбора хлопка-сырца, содержащий четыре шпиндельных барабана, расположенных попарно и вращающихся в сторону, противоположную движению машины, съемники со щетками для съема хлопка-сырца с упомянутых шпинделей, установленные с зазором между упомянутыми щетками и упомянутыми шпинделями, и приемная камера для приема собранного хлопка-сырца, в каждой паре упомянутых шпиндельных барабанов шпиндели установлены со смещением относительно друг друга на величину половины шага между двумя смежными шпинделями одного барабана, при этом окружная скорость вращения упомянутых барабанов больше скорости поступательного движения машины.

2. Аппарат по п.1, характеризующийся тем, что дополнительно содержит два кустоподъемника, направляющие обрабатываемый хлопок-сырец в рабочую щель, образованную двумя парами шпиндельных барабанов.

3. Аппарат по п.1, характеризующийся тем, что каждый из упомянутых шпиндельных барабанов содержит двенадцать шпинделей, образующих наружную поверхность упомянутых барабанов, вращаясь в сторону, противоположную направлению вращения барабанов.

4. Аппарат по п.3, характеризующийся тем, что каждый шпиндель выполнен из квадратного стержня, на котором установлен захватывающий элемент в виде зубчатой спирали, которыми захватывают и наматывают хлопок-сырец из раскрытых коробочек.

5. Аппарат по п.1, характеризующийся тем, что по два упомянутых съемника установлены у каждого из одной пары упомянутых шпиндельных барабана, установленных первыми по ходу движения машины, и по одному съемнику - у каждого из другой пары упомянутых шпиндельных барабанов.

6. Аппарат по любому из пп.1-3 и 5, характеризующийся тем, что расстояние между упомянутыми барабанами в каждой паре выполнено регулируемым.