Способ изготовления водостойкого и паропроницаемого ботинка и ботинок, полученный данным способом

Иллюстрации

Показать всеНастоящее изобретение относится к способу изготовления водостойкого и паропроницаемого ботинка, а также изобретение относится к ботинку, полученному данным способом. Способ изготовления водостойкого и паропроницаемого ботинка, согласно которому: изготавливают такой полуобработанный элемент верха (12) ботинка, чтобы он мог раскладываться на плоской поверхности или на двух противоположных друг другу поверхностях, размещают на внутренней части упомянутого полуобработанного элемента верха (12) водостойкую и паропроницаемую мембрану (13). Подготавливают такое средство для адгезионного сцепления между полуобработанным элементом верха (12) и мембраной (13), чтобы не ухудшить паропроницаемость узла. Изготавливают одну или более форм, которые являются по существу плоскими, но способны изменять свою форму с возможностью дополнения по отношению к разным толщинам простроченных швов и совмещенных частей, которые образуют наружную поверхность упомянутого полуобработанного элемента верха (12). Прочно соединяют упомянутую мембрану (13) с упомянутым полуобработанным элементом верха (12), при этом наружная часть упомянутого полуобработанного элемента размещается так, что наружная поверхность расположена на форме. Доделывают упомянутый верх (12) посредством придания ему соответствующей трехмерной конфигурации и соединяют его со стелькой (14) и соединяют подошву (16) с водостойким верхом (12) и со стелькой (14). Упомянутый полуобработанный элемент верха является полностью открытым, и верх (12) почти полностью собран так, что он может быть разложен на плоской поверхности (20). Целью настоящего изобретения является создание способа изготовления водостойкого и паропроницаемого ботинка, который является простым и быстрым и позволяет использовать несложное оборудование. 2 н. и 17 з.п. ф-лы, 13 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления водостойкого и паропроницаемого ботинка.

Изобретение также относится к ботинку, полученному данным способом.

Уровень техники

В настоящее время общеизвестно, что удобство ботинка связано не только с соответствующей анатомической конфигурацией посадки, но также и с надлежащей наружной проницаемостью водяных паров, которые образовались внутри ботинка вследствие потоотделения.

Традиционно паропроницаемыми ботинками являются такие ботинки, в которых используют натуральные материалы, такие как кожа или эквивалентные продукты, которые, однако, при наличии дождя или плохой погоды, вследствие своей паропроницаемости, они не гарантируют высокую водостойкость и фактически довольно легко впитывают воду, которая также может проникать через простроченные швы, используемые при сборке.

По этой причине уже в течение нескольких лет серийно выпускается несколько типов ботинок, которые содержат верх, который соединяется с подкладкой при помощи паропроницаемой и водостойкой мембраны (например, изготовленной из такого материала, как Gore-Tex®, или подобного материала).

Ботинок данного типа раскрыт, например, в патенте США RE34890.

Ботинок, раскрытый в таком патенте, содержит подкладку в форме носка, выполненную из ткани, которая соединена с водостойкой и паропроницаемой мембраной, которая не только предотвращает проникновение воды в ботинок, но также и обеспечивает ногу наружной паропроницаемостью.

Однако данный ботинок имеет недостатки, поскольку он позволяет воде проникать через верх и создавать застой воды между водостойкой подкладкой и внутренней поверхностью верха ботинка.

Это является причиной того, ботинок требует значительного времени для просушки, даже после его использования.

Кроме того, данный эффект застоя вызывает неприятное ощущение сырости и холода и являющееся следствием этого увеличение веса ботинка и, следовательно, уменьшение удобства для пользователя.

Кроме того, такой ботинок неизбежно требует использования внутренней подкладки, с которой соединяется водостойкая и паропроницаемая мембрана, с вытекающим отсюда увеличением стоимости производства.

Соединение между мембраной и опорой, будь то войлок, ткань или кожа, широко известно в области обуви и одежды, однако адгезионное сцепление обычно осуществляется всегда между простыми материалами, в рулонах или кусках, по существу без простроченных швов и взаимных наложений. Примеры данных способов можно найти в патентах DE2737756 и WO090/969.

Материалы, таким образом делающиеся водонепроницаемыми, чтобы их можно было использовать в изготовлении ботинка, должны впоследствии разрезаться и сшиваться, и простроченные швы, в свою очередь, должны делаться водостойкими, например, посредством соответствующих процессов оклеивания лентой. Однако данный способ имеет недостаток, который заключается в том, что такие простроченные швы обычно трудно сделать водостойкими вследствие разных толщин разных материалов, которые образуют готовое изделие.

Кроме того, простроченные швы и взаимные наложения разных элементов, которые образуют верх ботинок, являются наиболее критичными местами при их изготовлении.

Для устранения данной технологической работы при изготовлении ботинка ранее был разработан способ, который может обеспечить удобное прямое склеивание между верхом и мембраной. WO02/11571 и WO2004/112525 фактически раскрывают способ и оборудование для придания водостойкости уже изготовленному верху ботинка.

Такой способ предусматривает выворачивание наизнанку верха ботинка, на последнем этапе его изготовления, перед его соединением с подошвой, и насаживание его на соответствующим образом установленную обувную колодку, которая является жесткой, но может быть выполнена с возможностью растягивания верха. Затем, в зависимости от патента, один или два слоя водостойкой и паропроницаемой мембраны, содержащих клей, термосвариваются на их концах и затем прессуются, посредством использования специального оборудования, например, такого как вертикальный вулканизационный пресс-котел с использованием горячего воздуха, с данным трехмерным узлом, который образован адаптируемой жесткой обувной колодкой, содержащей верх ботинка. И наконец, верх удаляется с адаптируемой обувной колодки и выворачивается наизнанку таким образом, что он может быть приклеен к подошве, после соединения со сборной стелькой.

Однако упомянутый способ изготовления имеет некоторые ограничения и недостатки.

Перовое ограничение связано с необходимостью очень эластичных мембран, таким образом, исключающей все нерастягивающиеся мембраны, под угрозой разрыва во время приспособления к трехмерной обувной колодке.

Второе ограничение связано с водонепроницаемостью ботинка, не только рядом с прошитыми элементами и вставками верха, но и особенно на участке, где подошва соединяется с узлом мембраны и верха. Данный способ не способен обеспечить высокую адгезию мембраны рядом с простроченными швами и взаимными наложениями вставок, которые образуют верх ботинка.

Третье ограничение связано со способом изготовления, который является сложным с точки зрения времени изготовления и оборудования, который усложняется вследствие необходимости прессования трехмерного узла.

Сущность изобретения

Целью настоящего изобретения является создание способа изготовления водостойкого и паропроницаемого ботинка, который является простым и быстрым и позволяет использовать несложное оборудование.

Данная цель и другие цели, которые в дальнейшем станут более понятными, достигаются посредством способа изготовления водостойкого и паропроницаемого ботинка, который состоит из следующих этапов:

- изготавливают полуобработанный элемент верха ботинка, который является полностью открытым, так что он может быть развернутым на плоской поверхности,

- размещают на внутренней части упомянутого верха водостойкой и паропроницаемой мембраны,

- изготавливают средство для адгезионного сцепления между верхом и мембраной, так чтобы не ухудшать паропроницаемость узла,

- изготавливают одну или более форм, которые являются по существу плоскими, но способны изменять свою форму с возможностью дополнения по отношению к разным толщинам простроченных швов и совмещенных частей, которые образуют наружную поверхность упомянутого верха,

- прочно соединяют упомянутую мембрану с упомянутым верхом, при этом наружная часть упомянутого верха выполнена таким образом, что наружная поверхность располагается на форме,

- окончательно обрабатывают упомянутый верх посредством выполнения недостающих соединений, придания ему трехмерной конфигурации и соединения его со стелькой,

- соединяют подошву с водостойким верхом и со стелькой.

Краткое описание чертежей

Другие характеристики и преимущества изобретения станут более понятными из описания предпочтительного, но не единственного варианта его осуществления, проиллюстрированного в качестве неограничивающего примера в сопроводительных чертежах, при этом:

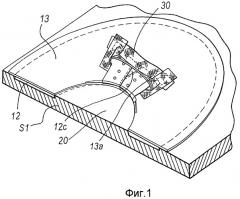

Фиг.1 изображает схематичный перспективный вид этапа соединения мембраны, которая является водостойкой и проницаемой для водяных паров, с внутренней поверхностью верха с непристроченным задником;

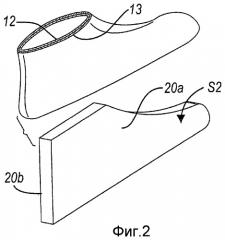

Фиг.2 изображает схематичный перспективный вид верха ботинка, пристроченного к заднику, с соединенной с ними мембраной, которая является водостойкой и проницаемой для водяных паров, показанный в виде с пространственным разделением элементов по отношению к форме для прессования упомянутой мембраны с верхом;

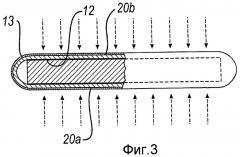

Фиг.3 изображает схематичный вид сверху в разрезе простроченного верха, с соединенной с ним мембраной, которая является водостойкой и проницаемой для водяных паров, соединенного с формой для прессования упомянутой мембраны с верхом;

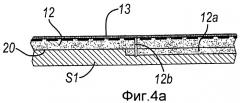

Фиг.4a, 4b и 4c изображают виды в разрезе верха с мембраной, установленного на формах для прессования в соответствии с изобретением;

Фиг.5 изображает схематичный вид в продольном разрезе первого варианта осуществления части ботинка в соответствии с изобретением;

Фиг.6 изображает схематичный вид в поперечном разрезе второго варианта осуществления части ботинка в соответствии с изобретением;

Фиг.7 изображает схематичный и частично с пространственным разделением элементов вид в поперечном разрезе третьего варианта осуществления части ботинка в соответствии с изобретением;

Фиг.8a и 8b изображают соответственно схематичный вид в поперечном разрезе четвертого варианта осуществления части ботинка в соответствии с изобретением и вид в увеличенном масштабе другого варианта ее осуществления;

Фиг.9 изображает схематичный и частично с пространственным разделением элементов вид в поперечном разрезе пятого варианта осуществления части ботинка в соответствии с изобретением;

Фиг.10 изображает схематичный и частично с пространственным разделением элементов вид в поперечном разрезе шестого варианта осуществления части ботинка в соответствии с изобретением.

Отмечается, что все, обнаруженное уже известное во время процесса патентования, разумеется, не должно входить в формулу изобретения и быть поводом для отказа.

Способы осуществления чертежей

Со ссылкой на чертежи, ботинок, изготовленный способом в соответствии с изобретением, в целом обозначен ссылочной позицией 10 и может быть виден на фиг.5.

Ботинок 10 содержит верхнюю часть 11, состоящую из верха 12, который является паропроницаемым (или, эквивалентно, содержащим небольшие отверстия, например, такие как верх для летних туфель, образованный ячеистыми тканями или подобными материалами), мембраны 13, которая является водостойкой и проницаемой для водяных паров (например, такой, как мембраны, которые широко известны под торговыми марками "Gore-Tex" или "Sympatex"), соединенной с внутренней частью верха 12, и стельки 14, которая соединяется с узлом, образованным верхом 12 и мембраной 13.

Ниже верхней части 11, под стелькой 14 находится нижняя часть 15, образованная подошвой 16.

Ниже описан способ изготовления ботинка 10.

Данный способ предусматривает приложение к верху 12, по меньшей мере, одного слоя мембраны 13, которая по выбору соединяется, без ухудшения ее паропроницаемости, с одной или более сетками, изготовленными из синтетического материала и/или другими защитными или опорными элементами, которые обеспечивают прохождение уплотнительных материалов.

Данная мембрана может полностью покрывать внутреннюю поверхность верха 12.

В качестве альтернативы в элементах, которые образуют верх 12 и уже являются водостойкими, можно обойтись без использования мембраны 13.

Следовательно, в данном случае можно, предпочтительно, сохранить значительную поверхность мембраны.

Важно то, что между мембраной 13 и водостойкими материалами имеется водостойкое уплотнение, например, такое как перекрытие и уплотнение мембраны относительно водостойких материалов по существу на протяжении приблизительно 5,0-10,0 мм или простроченный шов, который делается водостойким посредством оклеивания водостойкой лентой.

Для последующей сборки верхней части 11 с подошвой 16, предпочтительно оставить нижний край отворота 17 мембраны, так чтобы он выступал (см. фиг.5), например, на 10-15 мм, из нижней кромки 18 верха 12.

Для совместной сборки верха 12 и мембраны 13 можно, например, распределить по поверхности мембраны 13 в контакте с верхом 12, так чтобы не ухудшить ее паропроницаемость, некоторое количество термоплавкого клея.

Данным распределением, предпочтительно, является распределение порошка клея, например, полиуретанового клея, или при помощи точечных участков термоплавкого клея, которые имеют диаметр от 0,1 до 2,0 мм и плотность размещения от 50 до 600 точек/см2.

Во время прессования посредством нагревания мембраны 13 приблизительно до 100-150°С в течение 10 секунд при давлении приблизительно 0,6 МПа обеспечивается прочное сцепление с верхом 12.

Сцеплению может также способствовать перфорированная термоклейкая пленка (ткань), прокладываемая между мембраной 13 и верхом 12, так чтобы не ухудшать паропроницаемость узла.

В варианте осуществления, который можно было бы определить как двухмерный, верх 12 собирается почти полностью, но не сшивается, например, в участке задника, так что он может быть разложен на плоской поверхности (например, плоской форме, обозначенной ссылочной позицией S1), показанной на фиг.1 и обозначенной ссылочной позицией 20.

Способ, которым верх раскладывается, т.е. в каких участках он не сшивается, например, в заднике или в носке или в обоих, не имеет значения.

Соединение узла осуществляется посредством горячего прессования мембраны 13 с верхом 12 (и, конечно, размещенного между ними термоплавкого клея), например, при помощи простого плоского или цилиндрического пресса, снабженного нагревательным средством или нагретой воздушной подушкой; в качестве альтернативы можно также соединять мембрану с верхом в вакууме; горячее прессование обеспечивает расплавление клея и соединение мембраны с верхом.

Поверхность, на которой размещается мембрана, может также быть немного изогнутой, вогнутой или выпуклой, чтобы облегчить прессование, при условии, что расположение верха остается плоским и не закрытым.

Поскольку обычно верх 12 изготавливается посредством сшивания внахлестку ряда элементов, вставок, металлических аксессуаров и специальных застежек, плоская поверхность 20 должна быть изготовлена из материала, который способен восстанавливать свою первоначальную форму после (упругой) деформации и является термостойким, такого как нитриловый каучук, силикон, полихлоропрен или расширенный микропористый этиленвинилацетат, чтобы устранить неравномерности по толщине и гарантировать, что во время прессования внутренняя поверхность верха является плоской; данное усовершенствование является существенным для прочности сцепления мембраны 13.

Важно, чтобы вставки 12а или прошитые участки 12b (см. фиг.4а и 4b) с совмещенными отворотами верха были "поглощены" плоской поверхностью 20, чтобы обеспечить плоское прессование мембраны 13 с верхом 12 и, соответственно, полное сцепление критических точек, таким образом предотвращая просачивание воды, например, в воздушные пустоты, которые оказались несклеенными.

Если плоская поверхность 20 изготавливается из жестких материалов (фиг.4с), например, полимера, алюминия, латуни, жесткого микропористого этиленвинилацетата, полиуретана, которые являются стойкими к температуре и давлению, то поверхность или форма должна содержать небольшие полости 20с, которые являются дополняющими по отношению, например, к перекрытиям элементов, различиям в толщинах или прошитым швам верха, чтобы также гарантировать, что внутренняя поверхность верха (поверхность прессования с мембраной) является плоской.

Кроме того, для обеспечения прочного плоского сцепления мембраны с верхом, можно также использовать жесткие формы S1а и дополняющие формы S1b, которые содержат полости и выступы, которые расположены друг против друга или нет, и в данном случае, например, также являются дополняющими по отношению к различиям в толщинах верха.

Для достижения лучшего результата предпочтительно осуществлять два разных прессования, первое на одной половине узла, образованного мембраной 13 и верхом 12, и затем на другой половине, так чтобы обеспечить надлежащее соединение также на центральном язычке, обозначенном ссылочной позицией 12с, верха 12.

Со ссылкой на фиг.1, "язычком" является полоска, обычно изготовленная из того же материала, из которого изготовлен верх, которая размещается на молнии или на других механизмах для открытия ботинка для защиты подъема ноги и облегчения открытия ботинка и вставки ноги. В случае водостойких верхов язычок выполнен в виде язычка со складками, отворачивающегося обратно на себя, когда ботинок закрывается, таким образом делая ботинок более водостойким, одновременно обеспечивая удобную вставку ноги.

Если в данном участке необходимы вставки 13а мембраны для создания требуемого элемента со складками, необходимого для обеспечения водостойкости язычка и предотвращения проникновения воды в ботинок, то такие вставки должны совмещаться, например, на 5-10 мм, и уплотняться при помощи герметиков и/или лент 30, применяемых посредством пригодных процессов термосварки.

Когда данное плоское сцепление между открытым верхом 12 и мембраной 13 осуществлено, при необходимости, изготовление верха 12 завершается использованием одного или более простроченных швов кромок, оставленных открытыми, для обеспечения двухмерного прессования, и последующим водостойким уплотнением простроченных швов.

В качестве альтернативы в варианте осуществления, который можно было бы определить как трехмерный, можно изготовить верх, в данном примере также обозначенный ссылочной позицией 12, который выворачивается наизнанку и закрывается (см. фиг.2 и 3: Фиг.2 изображает узел, образованный вывернутым верхом 12 и мембраной 13, во время соединения с формой S2, а фиг.3 изображает вид сверху в разрезе верха с мембраной, установленного на форме S2), и мембрану 13, которая выполняется и сшивается таким образом, чтобы по существу копировать форму верха 12.

Например, мембрана 13 может быть выполнена из двух частей, которые сшиваются в четырех концах, или из одной части, которая сгибается и сшивается в двух сопрягаемых концах.

Мембрана 13 оборачивается вокруг верха 12.

Кроме того, в данном случае трехмерное решение уменьшается до по существу двухмерного сцепления посредством установки узла на плоскую форму S2 (которая, в частности, содержит две плоские и параллельные поверхности), состоящую из внутренней части, изготовленной из жесткого материала, и наружной поверхности, которая образует две наружные плоские поверхности 20а и 20b и изготовлена из материала, который способен восстанавливать свою первоначальную форму после (упругой) деформации и является термостойким, например, такого как нитриловый каучук, силикон, полихлоропрен (неопрен) или расширенный микропористый этиленвинилацетат.

В данном случае соединение может также осуществляться посредством прессования, предпочтительно при помощи тепла или в вакууме, с использованием оборудования, описанного выше для открытого верха.

В данном случае предпочтительно осуществлять два разных прессования, первое на одной стороне и затем на другой стороне узла, образованного верхом 12 и мембраной 13, установленного на плоской форме S2.

Завершение сцепления между верхом 12 и мембраной 13 в участке задника может осуществляться также посредством использования машины для изготовления обуви, обычно называемой "машиной для предварительного формования задника", которая содержит нагретую полуколодку и воздушную подушку, которая прикладывает давление к верху 12 и мембране 13, которые совмещаются.

В данном случае полуколодка нагревается, так чтобы активировать термоплавкий клей, а воздушная подушка выполнена с возможностью прессования материалов и обеспечения их взаимного адгезионного сцепления. В данном случае, например, прессование осуществляется, когда верх не вывернут наизнанку.

Как плоская форма, так и полуколодка "машины для предварительного формования задника" могут использоваться для всех типов обуви без необходимости замены оборудования, когда тип верха изменяется.

Носок 22, изготовленный из водостойкого материала, обычно прикладывается к верху 12 для упрочнения кончика ботинка. В данном случае нет необходимости использовать часть мембраны 13, которая на фиг.5 накладывается на водостойкий носок 22. Таким образом, можно сохранить значительную поверхность мембраны 13. Важно то, что имеется водостойкое уплотнение, например, перекрытие и уплотнительное адгезионное сцепление двух материалов на протяжении приблизительно 5,0-10,0 мм или простроченный шов с обклеиванием водостойкой лентой между носком 22 и мембраной 13. Носок 22 прикладывается, предпочтительно, прямо к верху 12, перед соединением мембраны 13 с верхом 12, или в качестве альтернативы может прикладываться позднее, частично перекрывая мембрану 13.

Если носок 22 является паропроницаемым или перфорированным и неводостойким, то он может прикладываться к верху 12, например, посредством точечного склеивания или посредством вставки перфорированной пленки, изготовленной из термопласта, так чтобы обеспечить его паропроницаемость. В данном случае необходимо наличие водостойкой и паропроницаемой мембраны.

Затем, в соответствии с по существу известным способом, когда узел установлен на стельку, необходимо выровнять посредством черновой обработки нижнюю кромку 18 верха 12, чтобы устранить толщины и загибы узла и облегчить его адгезионное сцепление с подошвой 16; такое выравнивание может даже вскрыть нижний периметрический конец носка 22.

Если носок 22 отсутствует, тогда предпочтительно исключить операцию черновой обработки, чтобы не разрушить мембрану 13.

Мембрана 13 фактически обычно изготавливается из очень тонкого и хрупкого материала, и операция удаления загибов верха 12 посредством черновой обработки может легко порвать ее.

Таким же образом можно приложить задник 23, например, после соединения мембраны 13 с верхом 12.

Кроме того, в данном случае, если задник 23 изготовлен из водостойкого материала, то нет необходимости использовать часть мембраны, так чтобы она перекрывала такой элемент. Таким образом, можно сохранить поверхность мембраны. Важно то, что между задником и мембраной имеется водостойкое уплотнение, например, перекрытие с уплотнительным адгезионным сцеплением двух материалов на протяжении приблизительно 5,0-10,0 мм или простроченный шов с оклеиванием водостойкой лентой.

Паропроницаемая внутренняя подкладка 24 соединяется с внутренней поверхностью мембраны 13; соединение может осуществляться посредством адгезионного сцепления.

В качестве альтернативы подкладка может быть выполнена в виде носка, чтобы изнутри соединяться с узлом, образованным верхом, мембраной и стелькой, когда он создан.

И наконец, паропроницаемая и/или перфорированная стелька 14 прикладывается к узлу, образованному верхом 12 и мембраной 13, так чтобы завершить верхнюю часть 11 ботинка 10 перед адгезионным сцеплением подошвы.

Периметрический отворот 17 мембраны 13 и периметрическая кромка 18 верха 12 загибаются в обратную сторону и закрепляются под стелькой 14.

В частности, соединение верха 12 и мембраны 13 со стелькой 14 осуществляется, например, посредством структуры, известной как "AGO lasting", без использования гвоздей или скобок, которые могут повредить мембрану 13.

Когда верхняя часть 11 ботинка закрыта, подошва 16 соединяется с ней.

В данном варианте осуществления подошва 16 является единым блоком и соединяется с верхней частью 11, например, при помощи клея.

Применительно к настоящему изобретению важно, что между нижним отворотом 17 мембраны 13 и нижней кромкой 18 верха имеется участок 26 уплотнения, который является водостойким по отношению к расположенной под ним части ботинка, в данном случае подошве 16.

Водостойкий участок 26 уплотнения может быть образован адгезионным материалом, который распределяется по нижней кромке 18 верха, по нижнему отвороту 17 мембраны 13, до тех пор, пока он не доходит до стельки 14, практически так чтобы образовать уплотняющее кольцо 27. Уплотняющее кольцо 27 также обеспечивает сцепление подошвы 16 с верхней частью 11 ботинка.

Подошва 16 может также формоваться прямо на верхней части 11; в данном случае, в зависимости от полимерного материала, который образует подошву, можно обойтись без использования уплотняющего кольца 27, поскольку участок 26 уплотнения образован полимерным материалом подошвы, который в конце концов сцепляется с участком верхней части 11, с которым он входит в контакт (нижней кромкой 18 верха, нижним отворотом 17 мембраны и частью стельки 14).

Участок 26 уплотнения может быть также выполнен другими способами, оклеиванием уплотнительными лентами или также продолжениями 28 нижней кромки верха, полученными при помощи элементов, которые прикрепляются к верху, например, посредством прошивания или адгезионного сцепления.

Назначение данных продолжений 28 заключается также в защите нижней кромки мембраны 13. Поскольку мембрана является очень тонкой, она может практически разорваться в результате операции натягивания на колодку узла, образованного мембраной 13 и верхом 12, вокруг стельки 14 посредством затяжных клещей затяжной машины.

Продолжения 28, которые имеют ширину, равную, например, 10-15 мм (на практике такую, чтобы доходить до конца отворота мембраны), должны обеспечивать уплотнение, например, такое как термоклейкие ленты или сетки, изготовленные из синтетического материала, паутинообразных тканей, плетеных тканей или трехмерных тканей, через которые могут проходить уплотнительные материалы, например, такие как силикон или полиуретановые клеи; в этих случаях мембрана 13 должна прикладываться после соединения защитных элементов, так чтобы придать водостойкость участку соединения разных материалов.

Для дополнительного упрочнения края узла мембраны, он может быть, предпочтительно, выполнен с возможностью приложения непосредственно к нижней кромке мембраны, например, после соединения мембраны с верхом, водостойкого упрочняющего элемента, например, водостойкой термоклейкой ленты, которая, предпочтительно, является эластичной и изготовлена из синтетического материала.

Помимо монолитных подошв, можно также прикладывать к верхней части составные подошвы, образованные, например, нижним элементом, который образует протектор, и промежуточной подошвой, которая размещается между стелькой и нижним элементом.

Способы сборки составной подошвы с верхней частью ботинка (верхом и стелькой) могут быть самыми разными, от адгезионного сцепления до многократного формования сверху.

Очевидно, что ботинок может содержать такую подошву по существу известного типа, которая является водостойкой и паропроницаемой, варианты осуществления которой раскрыты в предыдущих патентах; такие подошвы содержат протектор, снабженный сквозными отверстиями, по меньшей мере, на одном его участке, над которым расположен защитный элемент и мембрана, которая является водостойкой и паропроницаемой и аналогична мембране, описанной выше.

Очевидно, что участок уплотнения мембраны и нижней кромки верха, обращенный к подошве, в случае паропроницаемой и водостойкой подошвы, должен обязательно быть водостойким участком уплотнения, который расположен по периметру и окружает участок, предназначенный для проникновения пара.

Ниже описаны некоторые варианты осуществления ботинка в соответствии с изобретением, которые используют подошву, которая является водостойкой и паропроницаемой, как кратко описано ниже.

Со ссылкой на фиг.6, в соответствии с WO97/14326, нижняя кромка 118 верха 112, к которой приклеивается нижний отворот 117 мембраны 113, переворачивается и сцепляется с клеем под стелькой 114, в соответствии со структурой, широко известной как "AGO lasting", без использования гвоздей или скобок, которые могут повредить мембрану.

Внутренний слой 124 соединяется с внутренней поверхностью мембраны 113.

Мембрана 113 остается открытой, например, по меньшей мере, на 10-15 мм по отношению к нижней кромке 118 верха, так чтобы образовать периметрический участок 126 уплотнения, который является водостойким с расположенной под ним частью ботинка, которая в данном случае образована полимерным материалом подошвы 116; подошва 116 фактически формуется сверху прямо на узле верхней части 111, который полностью охватывает ногу.

Со ссылкой на фиг.7, в соответствии с WO 2005/070658, после соединения нижней кромки 218 верха 212 и нижнего отворота 217 мембраны 213 со сборной стелькой 214, используется водостойкая опора 240, которая соединяется по периметру со стелькой 214 и с мембраной 213 верха 212, так чтобы совмещаться на участке, соединяющем стельку 214 и мембрану, и на нижней кромке 218 верха 212, обеспечивая первое периметрическое уплотнение 226а, которое исключает боковое просачивание воды из нижней кромки 218 верха 212 над опорой 240 и позволяет "выравнивать" любые сгибы и складки, появляющиеся в результате сборки нижней кромки 218 верха 212 и нижнего отворота 217 мембраны 213.

Водостойкая опора 240 может быть паропроницаемой или содержать на участке подошвы соответствующие отверстия, предназначенные для проникновения пара.

Например, опора 240 может быть изготовлена из мягкого материала, такого как микропористый этиленвинилацетат или расширенный полиуретан, чтобы приспособиться к разным толщинам, обусловленным стелькой 214, нижней кромкой 218 верха и нижним отворотом 217 мембраны.

В крайнем случае, опора 240 может содержать в центре большое отверстие, на практике, таким образом, уменьшая себя до периметрической кромки, которая образована, например, водостойким кольцом или лентой, которая обеспечивает уплотнение на участке, соединяющем верх, мембрану и стельку.

В качестве альтернативы опоре 240 можно пропитать нижний отворот 217 мембраны 213 и нижнюю кромку 218 верха 212 клеями или герметиками, например, такими как силиконовые клеи, термопластичные клеи или реактивные термоплавкие полиуретановые клеи, например, такие как продукт IPATHERM S 14/176 или эквивалент компании H.B.Fuller, или покрывать их латексом (латексным покрытием) или полиуретаном (полиуретановым покрытием), так чтобы создать водостойкое уплотнение прямо на периферийном участке верха с мембраной.

В данном варианте осуществления подошва 216 аналогична подошве, показанной в описанном выше варианте осуществления, и состоит из нижнего элемента 216а подошвы 216, который образует протектор и содержит участок с множеством сквозных отверстий 229, причем нижний элемент формуется отдельно; затем нижний элемент 216а размещается в пресс-форме, а защитный слой 230 размещается над перфорированным участком для водостойкой и паропроницаемой мембраны, которая расположена в отверстиях 229 протектора, в дальнейшем упоминаемой как нижняя мембрана 231, чтобы отличить ее от мембраны 213, соединенной с верхом 212; защитный слой 230 изготовлен из материала, который является стойким к гидролизу, гидрофобным, паропроницаемым или перфорированным.

Паропроницаемая (или по выбору перфорированная) прокладка 232 размещается поверх нижней мембраны 231 и имеет размер поверхности, который меньше, чем размер поверхности нижней мембраны 231, так чтобы оставить открытым периметрический кольцевой участок такой нижней мембраны.

Вокруг прокладки 232 находится промежуточная подошва 233, которая уплотняет кольцевой участок нижней мембраны 231, связанный с подошвой 216, который остается открытым при помощи меньшей прокладки 232, так чтобы исключать проникновение жидкостей в участок для вставки ноги через отверстия протектора.

Со ссылкой на фиг.8а, в соответствии с ЕР 1197158, перед соединением между верхом 312 и мембраной 313, водостойкий соединительный элемент 350 соединяется с нижней кромкой 318 верха 312, например, зигзагообразными стежками 352, и имеет ширину, например, 10-15 мм, на практике его ширина равна ширине нижнего отворота 317 мембраны 313, который выступает из нижней кромки верха.

Соединительный элемент 350, предпочтительно, образован двухслойным листом, внутренний слой 350а которого, направленный к мембране 313, имеет температуру плавления, которая равна температуре, создаваемой во время прессования мембраны на верхе, описанного выше; такая температура ниже, чем температура, создаваемая во время этапа формования подошвы.

Таким образом, во время этапа прессования внутренний слой 350а расплавляется, склеиваясь с мембраной 313.

Второй, наружный слой 350b, может быть изготовлен из материала, который является совместимым с материалом подошвы и должен иметь более высокую температуру плавления, чем первый, внутренний слой 350а, чтобы исключить его расплавление во время операции прессования мембраны 313 с верхом 312.

Узел, образованный верхом 312 и мембраной 313, соединяется при помощи простроченных швов 353 в паропроницаемой или перфорированной стелькой 314 совместно с внутренней подкладкой 324, в соответствии со структурой, общеизвестной как Strobel.

Если стелька соединяется с узлом из верха и мембраны, в соответствии со структурой, известной как "AGO Lasting", так что нижняя кромка верха и нижний отворот мембраны загибаются под сборную стельку, соединительный элемент совмещается с продолжением нижней кромки верха, описанной выше.

По меньшей мере, часть подошвы 316 формуется сверху прямо на верхней части 311 ботинка.

Когда подошва формуется литьем под давлением, давление и тепло, образуемое расплавленным полимером, вызывает частичное расплавление второго слоя соединительного элемента 350 (конечно, не говоря уже о первом слое), таким образом, создавая периметрический участок 326 водостойкого уплотнения между нижним отворотом 317 мембраны 313 и подошвой 316, таким образом предотвращая боковое просачивание жидкостей.

Один вариант, который уже известен специалистам в данной области техники в области изготовления обуви, показан на фиг.8b и содержит соединительный элемент или удлинение верха, обозначенное ссылочной позицией 350′, которое изготовлено полностью из материала, который является проницаемым для полимерных материалов в жидком состоянии, в частности полиуретана, например, такого как сетка, изготовленная из синтетического материала, или трехмерная ткань с крупными ячейками, который позволяет полимерному материалу, который уже расплавлен во время этапа формования сверху, соединять подошву с мембраной 313.

Со ссылкой на фиг.9, подошва 416 может выполняться самостоятельно и затем соединяться с верхней частью ботинка, например, при помощи клея.

В данном случае имеется соединение нижней кромки 418 верха 412 со стелькой 414, которая является паропроницаемой или перфорированной, с введением соединительного элемента 450, изготовленного из материала, который является проницаемым для текучих герметиков, например, такого как сетка, изготовленная из синтетического материала, или трехмерная ткань с крупными ячейками.

Соединение образуется при помощи простроченных швов 445 и 455.

Соединительный элемент 450 пропитывается клеями или герметиками, например, такими как силиконовые клеи, термопластичные или реактивные термоплавкие полиуретановые клеи, например, такие как клей, известный под торговой маркой IPATHERM S 14/176 или эквивалент компании Н.В. Fuller, или покрывается латексом (латексным покрытием) или полиуретаном (полиуретановым покрытием), так чтобы образовать первое периметрическое уплотнение 426а для обеспечения водостойкого уплотнения прямо на нижнем отвороте 417 мембраны 413.

Со ссылкой на фиг.10, например, в случае структуры "AGO lasting", соединительным элементом 650 может также быть обычная ткань, способная не уносить воду внутрь или вдоль своих собственных волокон, ткань, упрочненная арамидными волокнами типа Кевлара® или, например, водостойкий полимерный материал.

В данном случае стелька 614 должна быть изготовлена из полимерного или другого водостойкого материала, совместимого с материалом подошвы 616 и с материалом мембраны 613, по меньшей мере, в ее периметрической части, так чтобы обеспечить размещение периметрического участка 626а для образования водостойкого уплотнения непосредственно с нижним отворотом или кромкой 617 мембраны верха.

Для завершения водостойкого уплотнения ботинка в данном случае соединительный элемент 650 также пропитывается клеями или герметиками, например, такими как силиконовые клеи, термопластичные клеи или реактивные термоплавкие полиуретановые клеи, например, такие как клей, известный под торговой маркой IPATHERM S 14/176, или эквивалент компании H.B. Fuller, или покрывается латексом (латексным покрытием) или полиуретаном (полиуретановым покрытием), так чтобы создать периметрический участок 626b уплотнения относительно водостойкой стельки.

В любом случае стелька герметично соединяется с подошвой 616 и с нижним отворотом или кромкой 617 мембраны 613 только в периметрических частях, не оказывая влияния на центр