Узел контейнера для порошкообразного ингредиента для приготовления растворимого напитка

Иллюстрации

Показать всеУзел контейнера для порошкообразного ингредиента для приготовления растворимого напитка содержит контейнер, шнек, расположенный в контейнере вдоль его основания, выпускной канал, расположенный на контейнере для дозирования данного ингредиента, причем конец шнека выступает в выпускной канал. Пороговая пластина проходит поперек продольного направления шнека и прикреплена в выпускном канале по потоку ниже упомянутого одного конца шнека. Предусмотрен запорный клапан для перекрытия выпускного канала. Запорный клапан содержит запирающий элемент, перемещающийся вперед и назад в продольном направлении шнека между положением выпуска и положением перекрытия. Запирающий элемент в положении выпуска размещается с нижней по потоку стороны пороговой пластины на расстоянии от нее. Запирающий элемент в положении перекрытия расположен, если смотреть в направлении, поперечном продольному направлению шнека, рядом с пороговой пластиной таким образом, что запирающий элемент и пороговая пластина совместно перекрывают выпускной канал. Предусмотрено средство для приготовления растворимого напитка. Изобретение направлено на снижении риска просыпания порошкообразного ингредиента из контейнера. 2 н. и 14 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области приготовления растворимого напитка из порошкообразного ингредиента. Настоящее изобретение относится, в частности, к узлу контейнера, который используется в данном случае для порошкообразного ингредиента для приготовления растворимого напитка.

Уровень техники

В средствах для приготовления напитков для дозирования напитков, и в частности для дозирования горячих напитков, таких как кофе и горячий шоколад, часто используется порошкообразный ингредиент, который при смешивании с горячей водой образует напиток. Данный порошкообразный ингредиент хранится в данных средствах в контейнере, который содержит в нижней части механизм перемещения, с помощью которого упомянутый ингредиент направляется через выпускную систему в виде трубки или наклонного желоба в загрузочное отверстие смесительного устройства. В смесительном устройстве ингредиент смешивается с водой и обычно также растворяется в воде, после чего он выливается из смесительного устройства в емкость для сбора, такую как чашка, стакан или кружка. Средство для приготовления напитка данного типа, в частности его смесительное устройство, описано в WO-03/068039, а также в NL 2000164, который еще не опубликован.

Средство для приготовления напитка данного типа обычно требует регулярной очистки и технического обслуживания, во многих случаях даже ежедневного. Для данной цели смесительное устройство или смесительные устройства можно полностью или частично разбирать или удалять из средства для приготовления напитка. Контейнер ингредиента или контейнеры ингредиента можно также удалять из средства для приготовления напитка либо для их очистки, либо для обеспечения их более удобного заполнения порошкообразным ингредиентом.

Во время технического обслуживания средства для приготовления напитка или когда контейнер ингредиента удален из средства для приготовления напитка, удобно, если выпускное отверстие контейнера может быть перекрыто. Кроме того, предпочтительно, чтобы выпускная система (соединяющая контейнер со смесительным устройством) отклонялась в сторону.

Чтобы обеспечить перекрытие выпускного отверстия контейнера, выпускные системы известных средств для приготовления напитков обычно снабжены запорным клапаном. Данный запорный клапан обычно состоит либо из вращающейся детали, которая может поворачиваться из положения, находящегося за пределами канала выпускной системы, в канал выпускной системы таким образом, что данный канал перекрывается, либо из подвижного элемента, который может перемещаться под прямыми углами относительно направления сквозного потока выпускной системы в канал выпускной системы, чтобы таким образом перекрывать данный канал.

В запорных клапанах данного типа порошкообразный ингредиент скапливается у запирающего элемента с верхней по потоку стороны контейнера от запирающего элемента. Вдоль запирающего элемента данное скопление порошкообразного ингредиента образует прямоугольную плоскость, которая расположена под прямыми углами относительно направления сквозного потока выпускной системы. Когда запорный клапан открывается, порошок начинает соскальзывать в данной прямоугольной плоскости, в результате чего часть порошка поступает в смесительное устройство через оставшуюся часть выпускной системы.

Известно, что для отклонения в сторону выпускной системы данная система выполнена с возможностью вращения относительно контейнера, таким образом обеспечивается ее откручивание. На практике также выяснилось, что откручивание выпускной системы приводит к случайному отделению порошка от массы, расположенной выше по потоку от запорного клапана, после чего порошок через выпускную систему поступает в смесительное устройство. Другой недостаток известных запорных клапанов заключается в том, что легко забыть повторно открыть запорный клапан перед нормальной работой. В таком случае если средство перемещения (обычно шнек) в нижней части контейнера начинает перемещать порошок в направлении вниз по потоку выпускной системы, то данный порошок уже не может выходить в результате перекрытого запорного клапана. Это становится причиной повреждения запорного клапана, средства перемещения или других элементов или - в более предпочтительном случае - вынуждает порошок выбирать другой путь для выхода и проходить не в смесительное устройство, а в другую часть средства для приготовления напитка, что также нежелательно.

Задачей настоящего изобретения является усовершенствование возможности перекрытия выпускной системы, в частности ее выпускного канала, расположенного на контейнере. Цель этого заключается в том, чтобы минимизировать неконтролируемое дозирование просыпанного порошкообразного ингредиента из контейнера.

Сущность изобретения

В соответствии с изобретением вышеупомянутая цель достигается посредством создания узла контейнера для порошкообразного ингредиента для приготовления растворимого напитка, включающего в себя: контейнер; шнек, расположенный в контейнере вдоль основания контейнера; выпускной канал, расположенный на контейнере, для дозирования упомянутого ингредиента, причем один конец шнека выступает в выпускной канал; пороговую пластину, которая проходит поперек продольного направления шнека и которая закреплена в выпускном канале по потоку ниже упомянутого одного конца шнека; запорный клапан для перекрытия выпускного канала; при этом запорный клапан содержит запирающий элемент, который может перемещаться вперед и назад в продольном направлении шнека между положением выпуска и положением перекрытия; запирающий элемент, находящийся в положении выпуска с нижней по потоку стороны пороговой пластины, расположен на расстоянии от данной пороговой пластины; и запирающий элемент, находящийся в положении перекрытия, если смотреть в направлении поперечно продольному направлению шнека, расположен рядом с пороговой пластиной таким образом, что запирающий элемент и пороговая пластина совместно перекрывают выпускной канал.

При нормальном использовании, когда запирающий элемент находится в положении выпуска, пороговая пластина предотвращает скатывание гранул порошкообразного ингредиента, при неподвижном шнеке, в выпускную систему (за порог) и проникновение в смесительное устройство нежелательным способом. Это может происходить, например, в результате вибраций, поступающих из внешней среды средства для приготовления напитка. Пороговая пластина сдерживает скатывание вперед упомянутых гранул. Пороговая пластина также помогает дозировать порошкообразный ингредиент в точно отмеренных количествах (в зависимости от допускаемой длительности периода времени работы шнека). В результате выполнения запирающего элемента с возможностью смещения вперед и назад в продольном направлении шнека из положения выпуска с нижней по потоку стороны пороговой пластины в положение, находящееся, если смотреть поперечно направлению сквозного потока, рядом с пороговой пластиной, при данном положении пороговой пластины выпускной канал имеет полностью перекрытое поперечное сечение. Посредством перемещения запирающего элемента во время перекрытия в направлении вверх по потоку до, по меньшей мере, рядом с пороговой пластиной, порошкообразный ингредиент проталкивается обратно в направлении вверх по потоку, даже если он уже находится над пороговой пластиной. Известные запорные клапаны не обладают данной функцией активного обратного проталкивания; еще меньше они способны проталкивать обратно порошкообразный ингредиент, расположенный, если смотреть в направлении сквозного потока, на такой же высоте, как пороговая пластина.

Для дополнительного улучшения перекрытия предпочтительно, в соответствии с изобретением, чтобы запирающий элемент проходил в положении перекрытия, если смотреть с расположенной ниже по потоку стороны пороговой пластины в направлении вверх по потоку, вдоль и за пороговую пластину с верхней по потоку стороны пороговой пластины. Это обеспечивает дополнительное проталкивание обратно порошкообразного ингредиента за пороговую пластину. Это также уменьшает риск случайного проскакивания гранул порошкообразного ингредиента через пороговую пластину, когда запирающий элемент перемещается обратно в положение выпуска.

В соответствии с другим вариантом осуществления, в данном случае предпочтительно, чтобы верхняя по потоку концевая поверхность запирающего элемента проходила под таким наклоном, что данная концевая поверхность, если смотреть в положении перекрытия и смотреть от шнека в направлении вниз по потоку, проходила под наклоном к пороговой пластине. Это дополнительно уменьшает риск случайного отделения и проскакивания гранул порошкообразного ингредиента через пороговую пластину, когда запирающий элемент перемещается обратно в положение выпуска.

В соответствии с другим, более конкретным вариантом осуществления, в данном случае предпочтительно, чтобы наклон образовал с продольной осью шнека угол, составляющий от 30° до 60°, в частности от 40° до 45°. Порошкообразный материал имеет так называемый угол сползания, вдоль которого слои порошкообразного материала стремятся сползать. Если порошкообразный материал уложен в виде груды песка, то естественный уклон данной груды по существу соответствует углу сползания песка, из которого образована груда. Если данный естественный уклон превышается, то песок сразу стремится сползать вниз вдоль склона груды. В процессе испытаний было обнаружено, что так называемый угол сползания порошкообразных ингредиентов для приготовления растворимого напитка составляет приблизительно 40° относительно горизонтальной плоскости - хотя встречаются также и другие значения - когда порошкообразный ингредиент свободно лежит на горизонтальной плоскости. В процессе испытаний было обнаружено, что когда тот же самый порошкообразный ингредиент находится в горизонтальной трубе, то угол сползания значительно больше, обычно приблизительно на 10°, при эрратических пробах приблизительно на 20° больше. Если предположить, что угол наклона запирающего элемента составляет самое большее 60°, то существует малый риск отделения частиц порошка в выпускном канале и переваливания частиц порошка через пороговую пластину, когда запирающий элемент перемещается обратно в положение выпуска. Если предположить, что угол наклон запирающего элемента составляет, по меньшей мере, 30°, то при смещении пороговой пластины из положения выпуска в положение перекрытия пороговая пластина может проталкивать обратно порошкообразный ингредиент без чрезмерного увеличения сопротивления, чтобы суметь достичь положения перекрытия. Если предположить, что угол наклона составляет от 40° до 45°, то

запирающий элемент может относительно легко приходить в положение перекрытия;

угол наклона, устанавливаемый запирающим элементом для порошкообразного ингредиента, является достаточно малым по сравнению с так называемым углом сползания порошкообразного ингредиента в трубе, в данном случае в выпускном канале;

если пользователь забудет переместить запирающий элемент обратно в положение выпуска, то при вращении шнека очень значительная часть усилия, прикладываемого к запертому запирающему элементу порошкообразным ингредиентом, действует в направлении открытия запирающего элемента в результате перемещения. Это предотвращает повреждение выпускного канала и позволяет использовать данное усилие, прикладываемое к запирающему элементу, также для открытия данного запирающего элемента.

В соответствии с другим вариантом осуществления, предпочтительно, если пороговая пластина содержит свободную кромку, которая в положении перекрытия повернута к запирающему элементу; и если упомянутая свободная кромка является скошенной или закругленной с нижней по потоку стороны пороговой пластины. Скашивание/закругление свободной кромки предотвращает застревание частиц порошкообразного ингредиента, также называемых в данном документе гранулами, на упомянутой кромке. Гранулы, лежащие на упомянутой кромке, могут измельчаться в пыль при перемещении запирающего элемента из положения выпуска в положение перекрытия и наоборот. Тогда данная пыль уже сможет выходить из выпускной системы несмотря на то, что узел контейнера закрыт. Скашивание/закругление, которое предотвращает застревание гранул на свободной кромке, имеет дополнительное преимущество предотвращения, также и во время нормальной работы, например, под действием вибраций из внешней среды, возможности проникновения гранул в смесительное устройство через выпускную систему в нежелательный момент и, в конечном итоге, попадания их в емкость, содержащую готовый к употреблению напиток. В частности, если данная емкость содержит другой напиток, отличающийся от напитка, содержащего "просыпанный" ингредиент, то это портит вкус. В связи с этим также предпочтительно, чтобы контейнер также содержал порошкообразный ингредиент для приготовления растворимого напитка, и если упомянутая свободная кромка скошена или закруглена таким образом, что, когда свободная кромка проходит горизонтально, порошкообразный ингредиент, находящийся на данной свободной кромке, падает с нее.

Кроме того, также независимо от закругления/скашивания свободной кромки можно предотвратить застревание гранул ингредиента на свободной кромке посредством выполнения пороговой пластины или, по меньшей мере, ее свободной кромки, которая повернута в положении перекрытия к запирающему элементу таким образом, чтобы она была очень тонкой, т.е. имела толщину от 1,5 до 2 мм или даже меньше.

В соответствии с другим вариантом осуществления изобретения, предпочтительно, если запорный клапан расположен на узле контейнера, в частности в выпускном канале, таким образом, что запорный клапан способен перемещаться в направлении вниз по потоку, преодолевая силу сопротивления, которая имеет такую величину, что подвижный элемент способен перемещаться обратно к положению выпуска под влиянием ингредиента, продвигаемого вперед шнеком. Сила сопротивления открытию в результате перемещения запорного клапана требуется для предотвращения случайного открытия запорного клапана в результате смещения, когда он должен быть закрыт. Однако выбор данной силы сопротивления таким образом, что запорный клапан способен открываться под влиянием продвигающего воздействия шнека, предотвращает повреждение элементов во время использования средства для приготовления напитка, если пользователь, возможно, забыл вернуть запорный клапан в положение выпуска. В соответствии с изобретением, силу сопротивления можно создавать самыми разными способами. Можно, например, использовать пружину сжатия. Однако, предпочтительно, сила сопротивления получается посредством прикрепления с возможностью зажима запорного клапана к узлу контейнера, в частности к выпускному каналу. С одной стороны, это избавляет от отдельного элемента, такого как пружина, а с другой стороны, это устраняет необходимость блокировочного средства в положении выпуска, которое должно быть способным выдерживать усилие предварительного напряжения. Для предотвращения случайного открытия в результате смещения подвижного элемента вышеупомянутая сила сопротивления должна быть равна, по меньшей мере, 0,5 Н, предпочтительно, 1 Н или более. Для обеспечения открытия в результате смещения подвижного элемента под влиянием продвигающего воздействия шнека вышеупомянутая сила сопротивления должна быть равна, самое большее, 10 Н, предпочтительно, самое большее, 5 Н. В процессе испытаний было обнаружено, что запирающий элемент надежно срабатывает, когда вышеупомянутая сила сопротивления находится в пределах от приблизительно 1 до 3 Н. (В настоящем документе в каждом случае Н представляет собой Ньютон как единицу силы).

Чтобы обеспечить удобное размещение выпускной системы в стороне, в частности, посредством поворота, во время операций технического обслуживания и очистки, в соответствии с изобретением, предпочтительно, если выпускной канал содержит первую трубчатую часть, которая прикреплена к контейнеру с возможностью вращения вокруг продольной оси данной трубчатой части, и если пороговая пластина и запорный клапан выполнены на данной первой трубчатой части с возможностью вращения, по меньшей мере, в положении перекрытия, совместно с данной первой трубчатой частью относительно контейнера вокруг продольной оси выпускного канала. Посредством размещения и пороговой пластины, и запорного клапана во вращающейся первой трубчатой части, запирающий механизм может также вращаться, как обычно, когда выпускная система откручивается и, таким образом, не мешает откручиванию выпускной системы.

Чтобы обеспечить удобный доступ к выпускной системе для целей технического обслуживания, таких как очистка, в соответствии с изобретением, предпочтительно, если данная первая трубчатая часть прикреплена к контейнеру, в частности, к второй трубчатой части, с возможностью отсоединения и повторного соединения.

С точки зрения исполнения, в данном случае предпочтительно, если выпускной канал содержит вторую трубчатую часть, которая прикреплена к контейнеру, которая продолжается концентрично в первой трубчатой части и которая действует в качестве опоры для вращающейся первой трубчатой части, и если вышеупомянутый один конец шнека выступает в данную вторую трубчатую часть. Это обеспечивает прочное, эффективное прикрепление простым и надежным способом первой трубчатой части, обеспечивающее откручивание выпускной системы.

С точки зрения удобного и надежного закрепления шнека, в данном случае предпочтительно, если вторая трубчатая часть имеет внутренний диаметр, соответствующий по существу наружному диаметру шнека таким образом, что данная вторая трубчатая часть действует в качестве опоры для шнека.

В соответствии с другим вариантом осуществления изобретения контейнер содержит порошкообразный ингредиент для приготовления растворимого напитка, такого как чай, охлажденный чай, кофе фраппе (также называемое кофе-гляссе), лимонад, суп, бульон, фруктовый сок, молоко или молочно-шоколадный напиток. Приготавливаемым растворимым напитком в данном случае может быть как холодный, так и горячий напиток.

В соответствии с другим аспектом настоящее изобретение относится к средству для приготовления напитка для приготовления растворимого напитка, содержащему, по меньшей мере, один узел контейнера согласно изобретению; смесительное устройство для смешивания и растворения порошкообразного ингредиента, получаемого из узла контейнера, с водой или в воде; и систему водоснабжения для подачи воды в смесительное устройство.

Вариант осуществления изобретения

Настоящее изобретение будет описано ниже со ссылкой на вариант осуществления, проиллюстрированный в чертежах, на которых:

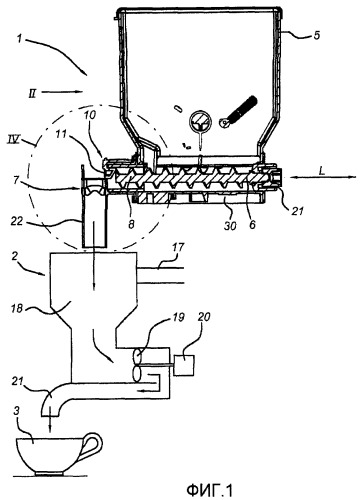

Фиг.1 - схематичное изображение, с местным разрезом, средства для приготовления напитка согласно изобретению, содержащего узел контейнера согласно изобретению;

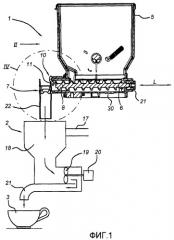

Фиг.2 - схематичный вид средства для приготовления напитка с фиг.1, причем вид соответствует стрелке II, показанной на фиг.1;

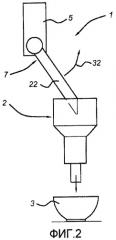

Фиг.3 - вид с пространственным разделением элементов части узла контейнера согласно изобретению;

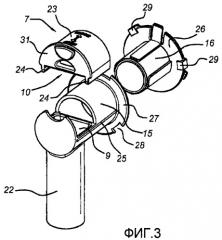

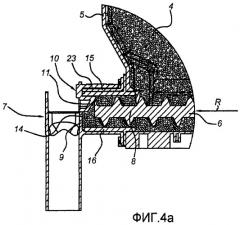

Фиг.4 - подробные виды детали IV с фиг.1, при этом фиг.4а, фиг.4b и фиг.4с каждая изображает разные положения во время использования; и

Фиг.5 - схематичный подробный вид запирающего механизма в запертом положении.

Фиг.1 и 2 изображают средство для приготовления напитка согласно изобретению. Данное средство для приготовления напитка содержит узел 1 контейнера согласно изобретению, смесительное устройство 2 и систему 17 водоснабжения. Смесительное устройство 2 в данном случае проиллюстрировано очень схематично и может быть самых разных типов. В данном примере смесительное устройство 2 содержит смесительную камеру 18 с воронкообразным подводящим каналом в смесительный элемент 19 в виде ротора 19, который приводится в движение электродвигателем 20. Вода подается в смесительную камеру 18 через трубу 17, а порошкообразные ингредиенты подаются в смесительное устройство 2 через канал 22. Под действием ротора вода смешивается с ингредиентом, при этом ингредиент может растворяться в воде. Как показано стрелками, полученная смесь затем дозируется в чашку или стакан 3 через сливную трубу 21. Затем пользователь может пить полученный напиток из чашки 3.

Узел 1 контейнера согласно изобретению содержит контейнер 5, который, как по сути известно, содержит шнек 6, проходящий вдоль основания 30 контейнера 5. Узел контейнера также содержит выпускной канал 7, который прикреплен к контейнеру 5. На одном конце 8 шнек 6 выступает в выпускной канал 7. На другом конце шнек 6 соединен с приводным средством 21 для обеспечения принудительного вращения шнека. Шнек 6 имеет продольное направление L и при вращении в правильном направлении перемещает порошкообразный ингредиент 4, который находится в контейнере 5, как показано стрелкой R (фиг.4а), в направлении выпускного канала 7. Таким образом, для приготовления чашки напитка можно приводить в движение шнек 6 в течение заданного периода времени, чтобы дозировать требуемое количество порошкообразного ингредиента из контейнера 5 в смесительное устройство 2 через выпускной канал 7.

Выпускной канал 7 будет описан ниже более подробно со ссылкой на фиг.3, 4 и 5. Фиг.3 изображает перспективный вид с пространственным разделением элементов выпускного канала 7. Фиг.4а, 4b и 4с изображают в виде детали IV в соответствии с фиг.1 выпускной канал в различных положениях, а фиг.5 изображает более подробно выпускной канал в положении, в котором проход через выпускной канал полностью закрыт.

Со ссылкой на фиг.3, выпускной канал 7 состоит из трех компонентов, каждый из которых может быть изготовлен из пластмассы литьем под давлением. Первый компонент является L-образным и состоит из первой трубчатой части 15, на которой имеется трубчатая дозирующая часть 22. Необходимо отметить, что трубчатой дозирующей частью 22 не должна быть закрытая трубка, но также может быть открытый желоб. На первой трубчатой части 15 имеется также фланец 27. Вторым компонентом является вторая трубчатая часть 16, на которой образован фланец 26. Третьим компонентом является запорный клапан 10. Данный запорный клапан 10 состоит из полуцилиндрической крышки 23, полукруглой пластины 31, двух зажимных кромок 24 и запирающего элемента 11. Зажимные кромки 24 на внутренних сторонах содержат направляющие выемки. На первой трубчатой части 15 расположены два направляющих ребра 25. В собранном состоянии зажимные кромки 24 входят в зацепление с первой трубчатой частью 15 посредством зажима таким образом, что направляющие ребра 25 входят в зацепление с вышеупомянутыми направляющими выемками. Таким образом, запорный клапан 10 способен перемещаться вдоль первой трубчатой части 15 вперед и назад, как показано двунаправленной стрелкой S (фиг.4с), между положением выпуска (фиг.4b и 4с) и положением перекрытия (фиг.4а, 1 и 5). В результате того, что зажимные кромки 24 входят в зацепление с первой трубчатой частью 15 посредством зажима, для данного перемещения вперед и назад необходимо преодолевать силу трения. Данная сила трения имеет такую величину, что а) перемещение запорного клапана 10 вперед и назад может легко осуществляться рукой; b) предотвращается случайное перемещение (в частности, открытие в результате смещения); и с) открытие посредством смещения возможно под влиянием продвигающего воздействия ингредиента, проталкиваемого вперед шнеком. Таким образом, данная сила трения, предпочтительно, находится в пределах от приблизительно 1 Н до приблизительно 3 Н включительно. Могут быть также эффективно использованы несколько большие значения, вплоть до 5-7 Н.

В собранном состоянии вторая трубчатая часть 16 выступает в первую трубчатую часть 15. В данном случае первая трубчатая часть 15 и вторая трубчатая часть 16 прикреплены друг к другу при помощи фланцев 26 и 27 посредством байонетного запора. Данный байонетный запор обеспечивается посредством размещения на фланце 26 захватных скоб 29, которые обхватывают край наружного диаметра фланца 27. Для облегчения взаимной сборки, а также, при необходимости, разборки фланец 27 первой трубчатой части 15 содержит выемки 28, чтобы пропускать концы зажимных скоб 29 во время взаимной вставки. После того как трубчатая часть 16 поворачивается относительно трубчатой части 15, осуществляется блокировка.

Трубчатая часть 16 прикреплена (возможно, таким образом, чтобы обеспечить возможность отсоединения и затем повторного прикрепления) к контейнеру 5. Блокировка байонетного типа первой трубчатой части 15 относительно второй трубчатой части 16 позволяет первой трубчатой части 15 поворачиваться относительно второй трубчатой части 16. Таким образом, дозирующая часть 22 может поворачиваться от выпускного канала 7 в направлении, указанном стрелкой 32 (см. фиг.2). Это позволяет отворачивать дозирующую часть 22 для целей, например, технического обслуживания или очистки, так что смесительное устройство 2 открывается и становится более легкодоступным.

Ниже будет более подробно описан запирающий механизм для перекрытия выпускного канала 7 со ссылкой, в частности, на фиг.4а, 4b, 4с и 5.

Запорный клапан 10 содержит, как указано выше, запирающий элемент 11, расположенный на внутренней стороне пластины 31.

Пороговая пластина 9 расположена в (на фиг.4а, 4b, 4с и 5 левом) конце первой трубчатой части 15. Данная пороговая пластина 9 перекрывает приблизительно нижнюю половину первой трубчатой части 15. В данном варианте осуществления пороговой пластиной 9 является по существу полукруглый диск со свободной прямолинейной верхней кромкой 14 и полукруглой дугообразной кромкой, по которой пороговая пластина 9 примыкает к стенке первой трубчатой части 15. Пороговая пластина 9 имеет толщину d (см. фиг.5), которая в данном примере приблизительно равна 1,5-2 мм.

Запирающий элемент 11 выполнен в форме полуцилиндра со (на фиг.4а, 4b, 4с и 5 правой) скошенной концевой поверхностью 12. Когда запирающий элемент 11 находится в положении перекрытия, проиллюстрированном на фиг.4а и 5, запирающий элемент 11 совместно с пороговой пластиной 9 полностью перекрывает канал первой трубчатой части 15. Специалисту в данной области техники должно быть понятно, что в данном случае пороговая пластина 9 может быть немного больше, чем полукруглый диск, и что запирающий элемент 11 может быть немного меньше, чем полуцилиндр, или наоборот, что запирающий элемент 11 может быть немного больше, чем полуцилиндр, а пороговая пластина 9 может быть, соответственно, меньше, чем полукруг. Важно то, что в положении, проиллюстрированном на фиг.4а и 5, они совместно полностью блокируют проход через первую трубчатую часть 15.

Когда запорный клапан 11 находится в положении перекрытия, как проиллюстрировано на фиг.4а и 5, тогда проход порошкообразного ингредиента из внутренней части контейнера 5 в дозирующую часть выпускного клапана 7 блокирован. Таким образом, гранулы порошкообразного ингредиента не способны проходить через пороговую пластину 9. Таким образом, при нахождении запорного клапана в положении перекрытия, можно легко удалять весь контейнер 5 из средства для приготовления напитка без риска просыпания порошкообразного ингредиента. В результате того, что первая трубчатая часть 15 способна вращаться относительно контейнера 5, и в результате того, что запирающий элемент 11 и пороговая пластина 9 расположены на первой трубчатой части 15, можно также поворачивать выпускной канал 7, как показано стрелкой 32 на фиг.2, при нахождении запорного клапана 10 в положении перекрытия. Это полностью исключает риск просыпания частиц порошкообразного ингредиента во время поворота выпускного канала 7.

Когда запорный клапан 10 находится в положении выпуска, как проиллюстрировано на фиг.4b и 4с, порошкообразный ингредиент 4 будет проталкиваться за пороговую пластину 9, как только шнек 6 приводится в движение. Когда шнек 6 выключается, порошкообразный ингредиент будет продолжать находиться под углом наклона, равным приблизительно 50°, как проиллюстрировано на фиг.4с. Данный угол наклона, равный приблизительно 50°, соответствует так называемому углу сползания данного порошкообразного ингредиента в горизонтальной трубе. На практике данный угол наклона/угол сползания будет зависеть от типа порошкообразного ингредиента. Следовательно, вышеупомянутый угол 50° является примерным.

Концевая поверхность 12, которая расположена у расположенного выше по потоку конца запирающего элемента 11, будет, предпочтительно, продолжаться под углом γ (фиг.4с), который на несколько градусов меньше, чем вышеупомянутый естественный угол наклона/угол сползания порошкообразного ингредиента. В частности, угол наклона концевой поверхности 12 запирающего элемента 11 будет на 5-10° меньше, чем естественный угол наклона/угол соскальзывания порошкообразного ингредиента. Таким образом, угол γ наклона концевой поверхности 12 запирающего элемента 11 будет, в частности, иметь величину, находящуюся в пределах 40-45°. Поскольку на практике в горизонтальной трубе естественный угол наклона/сползания порошкообразных ингредиентов для напитка обычно равен приблизительно 50° или больше, запирающий элемент с концевой поверхностью, расположенной под углом 40-45°, может быть использован для самых разных порошкообразных ингредиентов.

Фиг.4b изображает положение, в котором запорный клапан только-только сместился обратно из положения перекрытия в положение выпуска и в котором шнек 6 еще не приведен в действие. В данном положении угол наклона порошкообразного ингредиента будет приблизительно равен углу наклона концевой поверхности 12 запирающего элемента 11, т.е. угол наклона порошкообразного ингредиента в данный момент меньше, чем так называемый естественный угол наклона/угол сползания. Это делает по существу невозможным сползание частиц порошкообразного ингредиента через пороговую пластину 9 во время открытия запорного клапана.

Посредством обеспечения достаточно большого угла наклона γ концевой поверхности 12 запирающего элемента 11, в частности, больше чем 30°, более предпочтительно, равным 40° или больше, можно гарантировать, что запорный клапан 10 может открываться самостоятельно при приведении в движение шнека 6, если пользователь забыл вернуть запорный клапан 10 в открытое положение рукой. В данном случае толкающая сила порошкообразного ингредиента, действующая на запирающий элемент при приведении в движение шнека 6, будет иметь составляющую, которая продолжается параллельно продольной оси шнека 6 и является достаточно большой, чтобы перемещать запорный клапан 10. Это предотвращает повреждение компонентов узла контейнера.

Со ссылкой на фиг.5, превращение в пыль частиц порошкообразного ингредиента между верхней кромкой 14 и запирающим элементом 11 предотвращается посредством, с одной стороны, обеспечения толщины d пороговой пластины 9 или, по меньшей мере, толщины пороговой пластины рядом с ее свободной кромкой 14 меньшей, чем 2 мм, и/или, с другой стороны, посредством скашивания (как проиллюстрировано на фиг.5) или закругления расположенной ниже по потоку стороны пороговой пластины 9.

Посредством исполнения запорного клапана 10 таким образом, что в положении перекрытия запирающий элемент 11 перемещается полностью над или даже в направлении вверх по потоку за пороговую пластину 9, порошкообразный ингредиент поджимается обратно во время перекрытия (в направлении вверх по потоку) за пороговую пластину 9. Это обеспечивает очень надежное перекрытие при значительно уменьшенном, если не очень низком, риске просыпания порошкообразного ингредиента во время перекрытия или во время положения перекрытия.

Перечень ссылочных позиций

1 - Узел контейнера

2 - Смесительное устройство

3 - Чашка

4 - Порошкообразный ингредиент

5 - Контейнер

6 - Шнек

7 - Выпускной канал

8 - Один конец шнека

9 - Пороговая пластины

10 - Запорный клапан

11 - Запирающий элемент

12 - Расположенная выше по потоку концевая поверхность запирающего элемента

13 - Продольная ось шнека

14 - Свободная кромка пороговой пластины

15 - Первая трубчатая часть

16 - Вторая трубчатая часть

17 - Система водоснабжения

18 - Смесительная камера

19 - Смесительный элемент

20 - Электродвигатель для смесительного элемента

21 - Средство для приведения в движение шнека

22 - Дозирующая часть выпускного канала

23 - Крышка запорного клапана

24 - Зажимная кромка запорного клапана

25 - Направляющая запорного клапана

26 - Фланец на второй трубчатой части

27 - Фланец на первой трубчатой части

28 - Выемка

29 - Фиксирующая скоба

30 - Основание контейнера

31 - Пластина

32 - Стрелка на фиг.2

γ - Угол наклона расположенной выше по потоку концевой поверхности

d - Толщина пороговой пластины

L - Продольное направление шнека

R - Средство для перемещения шнека, направление ниже по потоку

S - Перемещение запорного клапана вперед и назад

1. Узел (1) контейнера для порошкообразного ингредиента (4) для приготовления растворимого напитка, содержащий:контейнер;шнек (6), расположенный в контейнере (5) вдоль основания (30) контейнера;выпускной канал (7), расположенный на контейнере (5), для дозирования данного ингредиента (4), причем конец (8) шнека (6) выступает в выпускной канал (7);пороговую пластину (9), которая проходит поперек продольного направления шнека (6) и которая прикреплена в выпускном канале (7) по потоку ниже упомянутого одного конца (8) шнека (6);запорный клапан (10) для перекрытия выпускного канала (7);при этом запорный клапан (10) содержит запирающий элемент (11), перемещающийся вперед и назад в продольном направлении (L) шнека (6) между положением выпуска и положением перекрытия;причем запирающий элемент (11) в положении выпуска размещается с нижней по потоку стороны пороговой пластины (9) на расстоянии от данной пороговой пластины (9); изапирающий элемент (11) в положении перекрытия расположен, если смотреть в направлении, поперечном продольному направлению (L) шнека (6), рядом с пороговой пластиной (9) таким образом, что запирающий элемент (11) и пороговая пластина (9) совместно перекрывают выпускной канал (7).

2. Узел (1) контейнера по п.1, в котором запирающий элемент (11) в положении перекрытия проходит, если смотреть с нижней по потоку стороны пороговой пластины (9) в направлении вверх по потоку, вдоль и за пороговую пластину (9) па верхнюю по потоку сторону пороговой пластины (9).

3. Узел (1) контейнера по п.2, в котором верхняя по потоку концевая поверхность (12) запирающего элемента (11) проходит под таким углом (γ) наклона, что данная концевая поверхность (12), если смотреть в положении перекрытия и от шнека (6) в направлении вниз по потоку, проходит под наклоном относительно пороговой пластины (9).

4. Узел (1) контейнера по п.3, в котором данный наклон образует с продольной осью (13) шнека (6) угол (γ), составляющий от 30° до 60°, в частности от 40° до 45°.

5. Узел (1) контейнера по любому из пп.1-4, в котором пороговая пластина (9) содержит свободную кромку (14), которая, в положении перекрытия, повернута к запирающему элементу (11); и в котором данная свободная кромка (14) является скошенной или закругленной с нижней по потоку стороны пороговой пластины (9).

6. Узел (1) контейнера по п.5, в котором контейнер (5) также содержит порошкообразный ингредиент (4) для приготовления растворимого напитка, и в котором упомянутая свободная кромка (14) скошена или закруглена таким образом, что когда данная свободная кромка (14) проходит горизонтально, порошкообразный ингредиент (4), находящийся на данной свободной кромке (14), падает с данной свободной кромки (14).

7. Узел (1) контейнера по п.1, в котором пороговая пластина (9) или, по меньшей мере, ее свободная кромка (14), которая в положении перекрытия повернута к запирающему элементу (11), имеет толщину (d), составляющую самое большее 2 мм.

8. Узел (1) контейнера по п.1, в котором запорный клапан (10) расположен на узле (1) контейнера, в частности в выпускном