Способ автоматического управления двухстадиальным замкнутым циклом мокрого измельчения

Иллюстрации

Показать все(57) Изобретение относится к области обогащения руд полезных ископаемых и может быть использовано на обогатительных фабриках цветной металлургии. В способе автоматического управления двухстадиальным замкнутым циклом мокрого измельчения осуществляют регулирование первой стадии по ее оптимальной производительности и поддержанию соотношения руда-вода, и второй стадии - по заданной конечной плотности слива. Регулирование плотности слива классификатора первой стадии проводят в зависимости от величины циркуляционной нагрузки второй стадии. Регулирование плотности слива классификатора первой стадии и стабилизацию гранулометрического состава по расчетному классу крупности слива классификатора второй стадии измельчения производят в соответствии с условиями Qсл→Qсл max, β = βзад, где Qcл - производительность по сливу, Qcл max - максимальная производительность по сливу, β - содержание расчетного класса, βзад - заданное значение содержания расчетного класса. Техническим результатом является повышение надежности и качества управления двухстадиальным замкнутым циклом мокрого измельчения. 2 ил.

Реферат

Изобретение относится к области обогащения руд полезных ископаемых и может быть использовано на обогатительных фабриках цветной металлургии, имеющих аналогичные циклы измельчения.

Известен способ автоматического управления двухстадиальным циклом мокрого измельчения (а.с. SU №607591, опубл. 24.04.78), в котором обеспечение максимальной производительности цикла измельчения достигается за счет повышения точности регулирования. В этом способе измеряют крупности продукта измельчения на выходах стержневой мельницы, классификатора и шаровой мельницы, изменение расхода воды в стержневую мельницу по измеренному значению крупности продукта на ее выходе, изменение расхода воды в классификатор по измеренным значениям крупности продукта на его выходе и на выходе стержневой мельницы, изменение расхода воды в шаровую мельницу по измеренным значениям крупности продукта на ее выходе и на выходе стержневой мельницы и изменение расхода руды, а так же с целью повышения качества управления, измеряют весовой расход и удельный вес руды, по измеренным параметрам вычисляют объемный расход руды и используют вычисленное значение для изменения расхода руды и воды в стержневую мельницу.

Недостатком этого способа является то, что характеристики электрических величин зависят от состояния энергетической системы питания мельниц, что приводит к ложным срабатываниям, искажениям информации. Этот способ не обеспечивает оптимальное заполнение мельниц.

Также известен способ автоматического управления двухстадиальным циклом мокрого измельчения (а.с. SU №1787543, опубл. 15.01.93), в котором измерение расхода руды проводят в зависимости от величины активной мощности двигателя устройства транспорта питания мельницы первой стадии. В этом способе измеряют расход руды и корректируют расход руды в зависимости от величины активной мощности двигателя устройства транспорта питания мельницы первой стадии, измеряют изменение расходов воды в мельницы в зависимости от величины активной мощности двигателей устройств транспорта питания мельниц, а также с целью повышения качества управления измеряют разность активных мощностей двигателей устройств транспорта питания мельницы и корректируют задание величины расхода руды, причем коррекцию задания величины расхода руды осуществляют в обратно-пропорциональной зависимости от разности активных мощностей двигателя устройств транспорта питания мельницы.

Недостатком этого способа является то, что зависимость мощности от величины нагрузки имеет неоднозначный характер. Кроме того, параметр мощности подвержен влиянию различного рода помех, вследствие чего имеет место недостаточно точное регулирование процесса измельчения.

Известен способ автоматического регулирования двухстадиального цикла мокрого измельчения (а.с. SU №129568, опубл. 01.12.1959), принятый за прототип. Этот способ осуществляется в мельницах, работающих в замкнутом цикле с классификаторами, с направлением слива классификатора первой стадии в классификатор второй стадии и регулированием первой стадии по ее оптимальной производительности и поддержанию заданного соотношения руда - вода, а во второй стадии - по заданной конечной плотности слива при регулировании распределения нагрузок между первой и второй стадиями путем изменения плотности слива классификатора первой стадии, а также регулирование плотности слива классификатора первой стадии в зависимости от величины циркуляционной нагрузки второй стадии.

Недостатком прототипа является то, что применение ограниченного числа управляющих воздействий приводит к тому, что изменение физико-механических свойств питания мельниц вызывает изменение количества питания, поступающего в мельницу второй стадии, и изменяет ее загрузку, отличную от заданного уровня. Это приводит к аварийной ситуации и неэффективному использованию технологического оборудования.

Техническим результатом изобретения является повышение надежности и качества управления двухстадиальным замкнутым циклом мокрого измельчения.

Технический результат достигается тем, что в способе автоматического управления двухстадиальным замкнутым циклом мокрого измельчения, включающем регулирование первой стадии по ее оптимальной производительности и поддержанию соотношения руда - вода, а во второй стадии - по заданной конечной плотности слива, регулирование плотности слива классификатора первой стадии в зависимости от величины циркуляционной нагрузки второй стадии, дополнительно регулирование плотности слива классификатора первой стадии и стабилизацию гранулометрического состава по расчетному классу крупности, слива классификатора, второй стадии измельчения производят в соответствии с условиями Qсл→Qслmax, β=βзад где Qсл - производительность по сливу, Qслmax - максимальная производительность по сливу, β - содержание расчетного класса, βзад - заданное значение содержания расчетного класса.

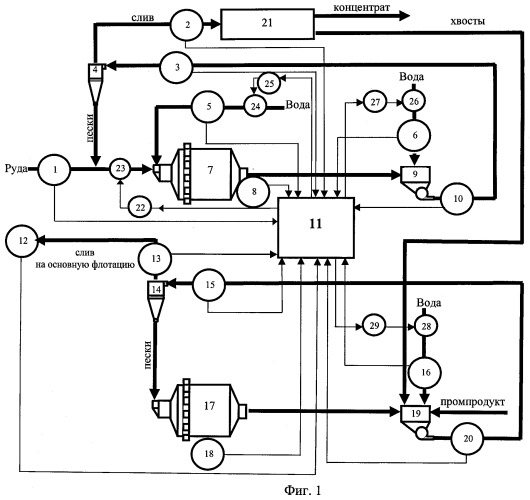

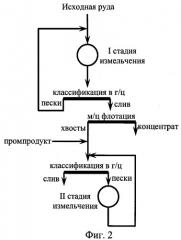

Сущность изобретения поясняется чертежами, где на фиг.1 представлена структурная схема управления двухстадиальным замкнутым циклом мокрого измельчения, фиг.2 - технологическая схема двухстадиального замкнутого цикла мокрого измельчения.

Способ реализуют в рамках АСУТП при трехуровневом управлении. На первом (нижнем) уровне компенсируют высокочастотные возмущения, связанные с колебаниями показателей материальных потоков с периодом в несколько минут. На втором (среднем) уровне стабилизируют среднечастотные колебания показателей качества с периодом в десятки минут. На третьем (верхнем) уровне компенсируют возмущения, обусловленные длительными изменениями технологического режима и показателей качества с периодом часы и более.

Руда ленточными транспортерами подается в мельницу (7) первой стадии, работающую в замкнутом цикле с классификатором (4). Датчиком (1) веса руды измеряется вес руды. Установлен датчик (8) веса мельницы (7) первой стадии - измеряют вес мельницы (7) (получают значения веса руды и песков от классификатора (4)). В головную часть мельницы (7) вместе с рудой подают воду в количестве, обеспечивающем при измельчении требуемое соотношение руда - вода. Установлен датчик (5) расхода воды для измерения расхода воды, подаваемой в мельницу (7) первой стадии. Слив мельницы (7) первой стадии поступает в зумпф (9), откуда насосами перекачивается в классификатор (4) первой стадии. Установлены датчик (6) расхода воды, подаваемой на классификатор (4) первой стадии и датчик (10) циркуляции первой стадии, датчик (3) давления на входе в классификатор (4). Слив первого классификатора (4) направляется на межцикловую флотацию (21), а пески возвращаются на доизмельчение в мельницу (7) первой стадии. Установлен датчик (2) плотности слива на выходе из классификатора (4) первой стадии. Хвосты межцикловой флотации (21) объединяются с промпродуктом цикла обогащения и поступают в зумпф (19) второй стадии измельчения. Объединенный продукт насосами перекачивается в классификатор (14) второй стадии, работающий в замкнутом цикле с мельницей (17). Установлены датчики: датчик (20) циркуляции второй стадии, датчик (15) давления на входе в классификатор (14). Пески классификатора (14) поступают в мельницу (17) второй стадии, а слив классификатора (14) является готовым продуктом измельчения. Датчик (13) плотности слива классификатора (14) второй стадии и датчик (12) крупности слива классификатора (14) второй стадии - характеристики гранулометрического состава слива классификатора (14) второй стадии. Все датчики снимают текущие показания технологических параметров (вес мельницы, расход воды). Сигналы от всех датчиков поступают в управляющую вычислительную машину (11). В схеме также установлены регуляторы 22, 25, 27, 29 и исполнительные механизмы 23, 24, 26,28.

После обработки в управляющей вычислительной машине 11 - сигналы поступают в регуляторы 22, 25, 27, 29, где сравниваются с введенными заданными значениями Qслmax и βзад, рассчитанными с помощью компьютерной программы JKSimMet. В зависимости от отклонения регулятор посылает сигнал на исполнительные механизмы действия по уменьшению или увеличению реального значения данных (веса загрузки мельницы (7) или количества воды в мельнице (7) первой стадии или количества воды в классификаторах (4), (14) первой и второй стадий, соответственно.

Способ осуществляют следующим образом. Регулятор (22) поддерживает постоянство загрузки мельницы(7) путем изменения подачи в нее руды и песков классификатора (4). Он работает от датчика веса (1) руды, датчика веса (8) мельницы (7) первой стадии и датчика веса (18) мельницы (17) второй стадии и воздействует на исполнительный орган (23) запаса материала в мельнице (7). Регулятор (25) поддерживает заданное соотношение руда - вода в мельнице (7) при измельчении путем регулирования количества подаваемой в нее воды. Он работает от датчика (5) расхода воды и воздействует на исполнительный механизм (24). Регулятор (27) регулирует плотность слива классификатора (4) путем изменения количества подаваемой в него воды. Он работает от датчика (2) плотности слива на выходе его из классификатора (4), датчика (6) расхода воды, датчика (10) циркуляции первой стадии и датчика (3) давления на входе в классификатор (4) и воздействует на исполнительный механизм (26) на линии подачи воды в классификатор (4). Регулятор (29) осуществляет перераспределение песковой нагрузки в цикле измельчения, с целью регулирования максимально допустимой величины циркуляционной нагрузки второй стадии. Это осуществляется изменением производительности по сливу Qсл и содержания расчетного класса β в сливе классификатора (14) при помощи подаваемой в него воды. Регулятор (29) работает от датчика (16) расхода воды, датчика (20) циркуляции второй стадии, датчика (15) давления на входе в классификатор (14), датчика (13) плотности слива классификатора (14) и датчика (12) крупности β слива классификатора (14) и воздействует на исполнительный механизм (28) на линии подачи воды в классификатор (14). В качестве импульса, характеризующего величину циркулирующей нагрузки, в данной системе используется вес мельниц (7) и (17) первой и второй стадий, соответственно. Установка всех регуляторов (22, 25, 27,29) задается управляющей вычислительной машиной (11).

Если произошло увеличение циркуляционной нагрузки второй стадии, то это изменение воспринимается датчиком (20) циркуляции второй стадии. Исполнительный механизм (28) уменьшает подачу воды в классификатор (14), что приводит к увеличению производительности по сливу Qсл→Qслmax и содержания расчетного класса β=βзад в сливе классификатора второй стадии (14) (т.е. гранулометрического состава слива) и увеличению его циркуляционной нагрузки за счет выдачи во вторую стадию более грубого по крупности слива. Этот процесс происходит до тех пор, пока циркуляционная нагрузка второй стадии не будет доведена до требуемого значения. При этом весовое заполнение мельницы (17) увеличивается, что немедленно отразится в показаниях датчика (18) веса мельницы (17). Увеличение веса мельницы (17) будет компенсироваться регулятором (22), который начнет уменьшать питание мельницы (7) первой стадии измельчения, пока величина запаса материала в мельнице (17) не примет прежнее заданное значение. В этом случае в стабилизирующих контурах запаса материала в мельницах (7) и (17) по истечении времени переходного процесса соотношение исходная руда/циркулирующая нагрузка изменится в направлении уменьшения доли исходного питания за счет циркулирующей нагрузки, т.е. стабилизирующий контур подачи питания будет поддерживать новое заданное значение производительности.

Экономический эффект от внедрения предлагаемого способа за счет повышения производительности двухстадиального цикла измельчения составит 5-7% в год.

Способ автоматического управления двухстадиальным замкнутым циклом мокрого измельчения, включающий регулирование первой стадии по ее оптимальной производительности и поддержанию соотношения руда - вода, а второй стадии - по заданной конечной плотности слива, регулирование плотности слива классификатора первой стадии в зависимости от величины циркуляционной нагрузки второй стадии, отличающийся тем, что регулирование плотности слива классификатора первой стадии и стабилизацию гранулометрического состава по расчетному классу крупности слива классификатора второй стадии измельчения производят в соответствии с условиями Qсл → Qсл max, β=βзад, где Qсл - производительность по сливу, Qсл max - максимальная производительность по сливу, β - содержание расчетного класса, βзад - заданное значение содержания расчетного класса.