Способ изготовления электрически изолированной металлической ленты и линия для его осуществления

Иллюстрации

Показать всеИзобретение предназначено для изготовления электрически изолированной металлической ленты с широким ассортиментом ее ширины и толщины для изолированных проводов из фольги для изготовления обмоток. Повышение точности геометрических размеров ленты, улучшение ее качества и увеличение относительного заполнения по металлу ленты и изделий из нее обеспечивается за счет того, что обработку производят в полнокомплектной, компактной, надежной, высокопроизводительной и малоотходной технологической линии. Для выправления кромки металлической ленты до прямоугольности сечения с удалением заусенцев и снижением колебаний ширины в направлении ее длины, а также для утонения и повышения равномерности слоя диэлектрической изоляции в модуле продольной резки каждый первый плоский нож парного набора жестко зафиксирован на станине модуля, а каждый дисковый нож прижат к нему каждым вторым плоским ножом парного набора с помощью упругой шайбы из резины, в модуле калибровки ленты ее подволачиванием волока выполнена из двух скобообразных головок, в модуль лакового эмалирования введены капиллярные отжимающие стержни, в модуле сушки и полимеризации или желатинизации лака введено устройство сквозного протягивания специальной конструкции, щадящее кромки ленты. 2 н.п. ф-лы, 16 ил.

Реферат

Изобретение относится к области электротехнических материалов, а именно к производству изолированных проводов из фольги для изготовления обмоток с высоким коэффициентом заполнения по металлу.

Известны комбинированные методы изготовления плоских изолированных электрических проводников соединением металлической фольги со слоем диэлектрика [1], [2] с последующими травлением, продольным разрезанием и лакированием, а также осаждением металла на слой диэлектрика, например полиимида, химически [3], плазмохимически [4], [5], газодинамически [6] с такой же последующей обработкой. Эти методы позволяют изготавливать многослойные плоские провода, печатные проводники и соединительные кабели с незначительными изменениями ширины металлической полосы плоского провода вдоль его длины и с любым постоянным или изменяющимся расположением слоев. Строгое постоянство ширины металлической полосы особенно важно при изготовлении из такого провода обкладок конденсаторов и обмоток трансформаторов. Использование этих методов дает относительно большую толщину изоляции, обеспечивающую электрическую и механическую прочность при малой толщине проводника, что уменьшает электрическую емкость, образуемую с соседними проводниками. Поскольку относительно толстым, т.е. конструкционным несущим слоем - подложкой, обеспечивающим приемлемую механическую прочность такого проводника, является слой диэлектрика, то при таких методах производства плоских проводников и обмоток из них высокое относительное заполнение по металлу в проводе не достигается.

В производстве трансформаторов и конденсаторов известен способ изоляции витков фольговых обмоток трансформатора или витых пленочных обкладок конденсаторов, основанный на одновременной намотке укладкой друг на друга разделенных слоев металлической фольги и диэлектрической пленки [7]. Способ позволяет применять простые легко доступные материалы, т.е. длинные полосы изоляционной пленки и оголенной металлической фольги. Однако если требуется широкий ассортимент по ширине таких лент, фольги, металла с высокой электропроводностью, то так называемую технологию литья металлических стекол с высокоскоростным охлаждением, которая описана в [8], [9] и обеспечивает получение металлической ленты без заусенцев и колебаний ширины, не применяют, т.к. она обеспечивает только одну ширину ленты. Часто в производстве плоских проводов и обмоток из плоских проводов используются ленты изоляционной пленки и металлической фольги, изготовленные путем грубой продольной резки широких полос с вариацией ширины ленты вдоль ее длины от ±0,3 мм до ±3 мм [10]. Такие грубые колебания ширины металлической полосы в направлении ее длины создают в обмотке или обкладке краевые выступы на боковых кромках некоторых витков фольги по отношению к боковым кромкам остальных ее витков, в несколько раз превышающие толщину изоляционной пленки и металлической фольги. Эти острые выступы и заусенцы на торцах обмоток или обкладок существенно увеличивают напряженность наводимого или подводимого электрического поля между кромками этих слоев, а так же между ними и электропроводящими деталями, внешними по отношению к обмотке или обкладке. Это вынуждает увеличить толщину изоляционной ленты и ее ширину в обмотке или обкладке по сравнению с шириной металлической ленты для повышения надежности путем снижения вероятности электрических пробоев по торцам этих обмоток или обкладок, т.е. увеличить дополнительные выступы изоляции по торцам, заполняя возникающие при этом пустоты изоляционными спиралями, как и указано в технологиях таких обмоток и обкладок [11]. Увеличение толщины несущих слоев, в этом случае и металлических и изоляционных, становится необходимым так же и для исключения их повреждений при намотке, что дополнительно приводит к снижению плотности обмоток и увеличению их размеров. Необходимость одновременной намотки полосами двух видов так же усложняет технологическое оборудование.

Широко известны простые и недорогие методы изоляции непокрытого электрического провода экструдированием пластмассовой оболочки или обертыванием волокнистым или пленочным диэлектриком [12], [13], [14]. Несмотря на то, что несущим слоем такого провода является металлический слой, использование этих методов не дает, из-за большой относительной толщины изоляции, высокое относительное заполнение провода металлом.

Известна технология изоляции непокрытого электрического провода эмалированием лаками [15] толщиной от 30 мкм до 120 мкм, выдерживающей напряжение до 200 В, без которой была бы немыслима электротехника. Однако используемые при этом винифлексовые, масляные и полиэфирные лаки не обладают достаточной электрической прочностью. К тому же остается невыполненной задача устранения заусенцев и снижения колебания ширины ленты вдоль ее продольной оси. Поэтому эта технология также не позволяет снизить толщину изоляции и увеличить относительное заполнение провода и обмотки металлом.

Известны следующие способы утоньшения изоляционных слоев:

1) способы нанесения сплошного оксидного слоя на непокрытую или алюминированную поверхность фольги, например слоя Fe2O3, Al2O3, TiO2 или TiN с высокой электрической прочностью Епр, достигающей 830 кВ/мм [16], [17], [18]. Эти способы легко обеспечивают толщину механически и электрически прочной изоляции, меньшую, чем 1 мкм, причем эти способы осуществляются путем использования, например:

- устройства для микродугового оксидирования металлов и их сплавов [19], содержащего гальваническую ванну с тиристорным источником питания, управляемым вычислительной машиной с датчиками параметров процесса. Устройство обеспечивает стабильно высокое качество покрытий в широком классе обрабатываемых материалов, однако имеет сложную конструкцию и низкую производительность;

2) способ изоляции плоского кабеля полимерной пленкой лака на полиимидной основе [20], [21], при котором, благодаря высокой электрической прочности Епр>210…270 кВ/мм этих лаков, толщина изоляции обмоточной фольги может быть уменьшена до 2…3 мкм, что достигается за счет разбавления лака быстро испаряемыми растворителями, при этом способ реализуется применением, например:

- установки для нанесения покрытия из изоляционного лака на стальную полосу [22], содержащей вращаемый ролик с многоячеистой поверхностью, частично погруженной в резервуар для нагретого изоляционного лака, вращающий гладкий ролик, прижимающийся цилиндрической поверхностью с цилиндрической поверхностью соосного вращаемого ролика и с покрываемой лаком поверхностью. Устройство имеет высокую производительность и обеспечивает равномерное покрытие стальной полосы густым лаком со всех ее сторон. Недостатком устройства является возникновение неравномерности покрытия при необходимости уменьшения его толщины до приемлемых значений и возможность повреждения полосы из-за постоянного бокового смещения при протягивании;

- установки для нанесения лаков на движущуюся металлическую ленту [23], содержащей ролик для нанесения покрытия, укрепленный на несущих салазках с присоединенным к ним же регулирующим устройством. Благодаря подводу ролика к движущейся металлической ленте с определенным усилием и в определенной установочной позиции обеспечивается равномерное нанесение покрытия заданной толщины в пределах узких полей допуска. Однако устройство не позволяет уменьшить толщину покрытия до приемлемых значений;

- устройства для нанесения покрытий путем создания мениска лака [24], содержащего два сосуда с лаком на разных уровнях, соединенных выступающей над этими сосудами полосой пористого материала, пропитанного этим лаком. Недостатком устройства является неравномерность покрытия из-за изменения вязкости лака жидкости в процессе работы.

В процессе обработки ленты необходимы устройства для недеформирующей ее перемотки и протяжки вдоль обрабатывающей линии. При этом применение различных боковых направляющих ограничителей может привести к повреждению изоляции кромки ленты с четырехсторонним покрытием.

Известны тянущий блок волочильного стана, способ волочения и непрерывный волочильный стан [25], содержащий неподвижную волоку и с тянущими вдоль рамы стана тележками, снабженными автоматически управляемыми линейными приводами для движения по рельсам направляющих модулей прямого и обратного направления и поочередно возвращаемыми для сцепления протягиваемого металла с модулями фиксирующего элемента. Устройство обеспечивает прямолинейное протягивание металлического проката без его повреждения от боковых направляющих устройств, однако имеет сложную и громоздкую конструкцию.

Для обеспечения необходимого качества изоляционного покрытия провода линия так же должна содержать устройство, обеспечивающее промывку поверхности оголенной ленты от эмульсионной смазки после ее подволачивания.

Известен способ очистки изделий растворителем путем размещения изделий в емкости для очистки, подачи жидкого растворителя с экранировкой слоем воды, очистки изделий растворителем, удаления изделия и растворителя из емкости для очистки, постоянной регенерации растворителя испарением при подводе тепла и возвратом регенерированного растворителя в емкость для очистки; и устройство для его осуществления [26], содержащее соединенные последовательно емкость с растворителем, емкость для очистки, емкость для отработанного растворителя и перегонный аппарат для регенерации растворителя, выход которого соединен с входом емкости для очистки. Недостатком устройства является его некомплектность к использованию для промывки непрерывной ленты.

Известна установка для обработки изделий летучими растворителями [27], содержащая соединенные последовательно герметичную рабочую камеру с системой подачи и слива растворителя, вакуумный насос для удаления воздуха из рабочих объемов установки, испаритель, блок конденсации, накопитель растворителя и абсорбирующий фильтр, выход которого соединен с рабочей камерой. Недостатком устройства так же является некомплектность к его использованию для промывки непрерывно протягиваемой ленты.

Известно смывающее устройство [28], работающее на принципе многоступенчатой противоточной каскадной промывки и химической поверхностной обработки подачей раствора через сопловые трубы на обе стороны ленты, и содержащее устройства перекачки и разделенные секции промывки, по которым промывающая жидкость течет встречно движению металлической ленты. Недостатком устройства является его громоздкость, некомплектность и неэкономичность и связанная с этим сложность его использования для промывки непрерывной ленты при производстве плоского провода.

Так как в каждом известном случае, кроме недостатков устройств для нанесения изоляционных покрытий, остается невыполненной задача устранения заусенцев и снижения колебания ширины ленты вдоль ее продольной оси, что дополнительно препятствует утоньшению изоляционных слоев, линия для изготовления электрически изолированной металлической ленты должна также содержать и узлы, обеспечивающие требуемое качество боковых кромок металлической ленты.

Все известные методы непрерывной продольной резки широкого полотна металлической фольги и диэлектрической пленки основаны на использовании хотя бы однорядного комплекта для ее продольного разделения, выбранного из следующих типов оборудования:

1) механических ножниц, гильотин или прокалывающих ножей, штампов или стержней с реверсивным или вибрационным движением этих инструментов [МКИ B23D 15/00];

2) одно- или двухвалковых ножниц с гладкими или зубчатыми, роликовыми или дисковыми ножами, с медленным или быстрым вращением приводных валков с этими ножами, с регулируемым или нерегулируемым направлением и расположением оси, со съемниками разрезанных лент [МКИ B21B 37/00, B23D 16/06, B23D 19/00];

3) вращающихся фрез или абразивных дисков [МКИ B23D 45/00];

4) абразивных или зубчатых пластин, лент или нитей с непрерывным, реверсивным или вибрационным перемещением этого нагретого или не нагретого инструмента [МКИ B23D 15/00];

5) строгающих, соскабливающих или продавливающих резцов или абразивных стержней [МКИ B23D 15/00];

6) нагретых или не нагретых ножей или острых дисков для продавливания бороздок с одной или с обеих сторон фольги [МКИ B23D 15/00];

7) строгающих или продавливающих резцов или дисков с подведением постоянного или переменного тока к точке разделения фольги для размягчения, плавления, испарения или выжигания фольги в этой точке за счет высокой плотности тока или за счет искры в этой точке, с подложкой для поддержания фольги или без нее [МКИ B23D 19/04, B23D 19/06, B23D 33/02];

8) струй газа или жидкости высокого давления, в том числе с абразивными частицами, или высокоскоростных потоков жидких или твердых частиц прокалывающего действия [МКИ B26F 1/26, B31B 1/18, D06H 7/04];

9) высокотемпературных газовых, жидких или порошковых струй для расплавления со смыванием, с выдуванием, испарением, возгонкой или сжиганием фольги в точке ее разделения, нагреваемых либо изнутри за счет горения подводимых паров и газов, в том числе термитов, или электрическим током, искрой или дугой, либо нагреваемых предварительно или извне различными способами [МКИ B26F 1/26, B31B 1/18, D06H 7/04];

10) струй химически активных и нагретых порошков, жидкостей, паров или газов для возгонки или сжигания фольги в точке ее разделения [МКИ B26F 1/26, B31B 1/18, D06H 7/04];

11) нагретых дисков, стержней из химически активных материалов, капилляров для подведения химически активных веществ, реагирующих с фольгой в точке ее разделения, в том числе стержней и капилляров с подведением электрического тока посредством нерастворимого катода, а также термитных стержней [МКИ B23D 15/00, B23D 19/00];

12) химического или электрохимического травления под маской или экраном с погружением в активный раствор или расплав, с подведением этого раствора или расплава капилляром, тампоном, разбрызгиванием или обливанием [МКИ C23F 1/00, C23G 3/02];

13) лучей высокой интенсивности различных электромагнитных излучений, в том числе когерентных, например лазерных, или острых потоков корпускул высокой плотности и энергии, для испарения фольги в точке разделения [МКИ H01L 21/306];

14) электродов в виде дисков, пластин и проволоки для электроэрозионной и искровой резки [МКИ B23D 15/00, B23D 19/00];

15) устройств для ультразвуковой резки с погружением в жидкость, в струе или сквозь тампон, в том числе с абразивными частицами с использованием экрана или с резонансом в точке разделения фольги [МКИ B26F 1/26, B31B 1/18, D06H 7/04];

16) тончайших струй хладоемкого сжиженного газа, например кислорода или азота, и весьма перспективных устройств для скалывания охрупченного металла сдвигом, изгибом, давлением, вибрацией, ударом или для малоэнергозатратного быстрого стачивания в точке разделения фольги {МКИ B23D 15/00, B23D 19/00];

17) струй, капилляров или нагретых игл, обеспечивающих прикосновение фольги в точке ее разделения с диффундирующим охрупчивающим или растворяющим материалом в виде пара, раствора, расплава или в твердом виде, в том числе с использованием вакуума или защищающих газов или жидкости с соответствующими экранами, а так же устройств для скалывания, сдирания, сдувания или всасывания измененного в этой точке материала фольги [МКИ B26F 1/26, B31B 1/18, D06H 7/04].

В соответствии с современным уровнем технологий средствами для продольной резки фольги, наиболее простыми, производительными и наилучшим образом обеспечивающими качество резки, являются устройства механической резки (раздел 2 перечисленных методов резки или разделения), например:

1) агрегат продольной резки рулонного материала [29], содержащий установленные последовательно в направлении движения рулонного материала разматывающее устройство, направляющий ролик, огибаемый материалом, дисковые ножницы, при этом один конец направляющего ролика шарнирно закреплен и соединен с датчиком углового положения, а также датчик положения кромки материала, причем выходы обоих датчиков соединены с блоком регулирования положения кромки материала. Наличие системы автоматического регулирования положения кромки материала на его пути от размотки до резки позволяет получить линии резки, параллельные отслеживаемой кромке. Валы агрегата постоянно самонастраиваются так, что полотно фольги не может смещаться в сторону от нужного направления его протяжки. Это обеспечивает экономию продольно разрезаемой фольги, и при высокой точности регулирования и однолинейной резке сильно натянутой фольги снижает вариацию ширины получаемой ленты до необходимых значений. Однако при резке широкого полотна, и особенно многорядными ножами, из-за выпуклости исходного широкого полотна фольги возникает серповидность ленты и вариации ее ширины, иногда даже появляются волнистость или гофр кромки ленты. Серповидность ленты легко компенсируется при изготовлении из нее готовой продукции, но недостатки, связанные с заусенцами и вариацией ширины ленты остаются;

2) устройство для продольной резки рулонного материала [30], содержащее смонтированные на станине два параллельных валка с дисковыми ножами на первом из них, привод для их вращения, пружинные кольца между этими ножами и опорные ролики на другом валке. Упругое прижатие торцов дисковых ножей одного валка к упорным роликам встречного валка обеспечивает уменьшение размеров заусенцев, однако это уменьшение не обеспечивает уложение в их допустимый предел, равный ±0,25 мкм. Так же сохраняется вариация ширины ленты;

3) устройство для продольной резки материала [31], содержащее подающий и прижимной барабаны, установленные на станине и имеющие кольцевые прорези на своих цилиндрических поверхностях, в которые вставлены плоские ножи, закрепленные на станине. Плотное упругое прижатие ножей к краям прорезей обеспечивает высокое качество резки, однако размер заусенцев все же превышает необходимый предел. Вариация ширины ленты так же превышает заданный допуск.

Очевидно, причины вариации ширины готовой ленты, связанные с неизбежными выпуклостями исходного полотна и неравномерностью натяжения, возникающего вследствие этих выпуклостей, не компенсирует ни одно из известных устройств для продольной резки полотна фольги, не имеющее дополнительных устройств (B21D 1/00, B21D 5/06) для устранения этого уже возникшего недостатка, т.е. фильер, волок или других сминающих, соскабливающих или стачивающих приспособлений, не нагретых, нагретых, без подачи или с подачей тока, вибраций, смазывающих и травящих эмульсий и растворов. Взятые отдельно: химическое [32], электрохимическое [33], [34], плазмохимическое [35], и все остальные известные методы травления позволяют только снять заусенцы, но не устраняют непостоянство ширины ленты до приемлемых значений, например до требуемых ±0,25 мкм вдоль всей ее длины.

Поскольку сдавливание ленты может вызвать смятие и другие нежелательные изменения ее формы, то для получения правильной прямоугольной формы сечения ленты без загнутых заусенцев, размеры которых выходят за установленный допуск, и без вариаций ширины, выходящих за свой установленный допуск, можно использовать только подволачивание выправляющего и соскабливающего действия. Для осуществления этого необходимы волоки для подволачивания разрезанной вдоль металлической ленты без ее смятия и разрывания, которые можно было бы использовать для получения правильной прямоугольной формы сечения ленты со строго калиброванной шириной и для снятия заусенцев.

Известен способ обработки металлов [36], заключающийся в приложении тока и создания резонанса ультразвука в периметре входа волочильной щели волок или деформирующих дисков. Способ увеличивает производительность и улучшает качество подволачивания, снижает износ инструмента, т.к. существенно увеличивает податливость обрабатываемого материал. Однако для поддержания ровного режима такого активного подволачивания требуется введение специального оборудования для питания и автоматического управления таким устройством, поэтому использование такой волоки усложняет устройство и снижает его надежность. Из-за нестабильности процесса активации свойств обрабатывающего периметра, зависящего от случайных изменений свойств материала, волока не обеспечивает ровность кромок материала.

Для решения задачи более приемлема составная волока для волочения прямоугольных профилей [37], содержащая С-образные рабочие вкладыши, прижатые к друг другу плоскими контактирующими поверхностями, опирающиеся на оппозитные поверхности клина и обоймы и образующие рабочий канал. Волока обеспечивает отсутствие выступов и рисок на поверхности профиля. Однако волока не может использоваться для коррекции граней металлической ленты, т.к. имея большую поверхность трения с широкой гранью ленты, создает при волочении натяжение, достаточное для разрыва относительно тонкой ленты.

Известен способ изготовления непокрытой полосы из нихрома и подобных сплавов [38], основанный на получении слитка, горячей и холодной листовой прокатке слитка на листы или ленты и их разделении продольной резкой на готовые полосы, или же основанный на горячей сортовой прокатке слитка на полосовую заготовку прямоугольного поперечного сечения для волочения в бунтах, многоразовом бунтовом волочении полученной заготовки до готовой полосы с высокой точностью профиля на одноклетьевом барабанном волочильном стане с промежуточными отжигами после каждого прохода волочения, и окончательном смягчающем отжиге готовой полосы. Способ и линия для его осуществления позволяют изготавливать ленточный провод с приемлемыми характеристиками, однако не устраняет обрыв этого провода из-за повышенного натяжения от трения в волоках.

Известен способ производства непокрытой проволоки из рулонного материала [39], основанный на стыковой сварке концов рулонов, продольной резке на многорядных ножницах на проволоки приближенно квадратного сечения, волочении для придания проволокам круглого сечения, калибровке на заданный диаметр, намотке готовой проволоки на многорядное намоточное устройство линия производства непокрытой проволоки из рулонного материала и линия для его осуществления [39]. Они обеспечивают снижение обрывности и неравномерности намотки проволок многорядным наматывающим устройством, являющимся одновременно тяговым органом при волочении, однако не позволяют изготавливать провод в виде металлической ленты, не имеющей заусенцев и вариаций по ширине выше установленного допуска.

Наиболее близким техническим решением является способ производства проволоки из рулонного материала [40], включающий стыковую сварку концов рулонов, продольную резку на многорядных ножницах на проволоки приближенно квадратного сечения, волочение для придания проволокам круглого сечения и калибровки на заданный диаметр, намотку готовой проволоки на многорядное намоточное устройство, и линия производства непокрытой проволоки из рулонного материала [40], содержащая последовательно расположенные разматыватель для рулонного материала, установку для стыковой сварки, роликовое правильное устройство, накопитель ленты, многорядные дисковые ножницы для продольной резки, узел абразивной обработки проволоки, состоящий из вращающихся цилиндрических абразивных инструментов и роликовых систем, блок волок и приемное намоточное устройство, состоящее из многосекционных барабанов и направляющего механизма. За счет уменьшения усилия натяжения проволоки линия имеет высокую надежность и низкую обрывность проволоки, и благодаря направляющему механизму обеспечивает прямолинейность движения ленты и ровность ее намотки на приемный барабан. Однако этот способ производства проволоки и линия для его осуществления не позволяют изготавливать провод в виде металлической лент, не имеющих заусенцев и вариаций по ширине свыше установленного допуска.

Таким образом, используя эти способы и устройства, снизить толщину изоляции и увеличить относительное заполнение по металлу провода и обмотки до приемлемых значений не удается.

Задача изобретения состоит в обеспечении возможности изготовления электрически изолированной металлической ленты с широким ассортиментом ее ширины и толщины, в повышении точности геометрических размеров ленты, качества ленты, увеличение относительного заполнения по металлу этой ленты и изделий из нее.

Техническим результатом является выправление кромки металлической ленты до прямоугольности сечения с удалением заусенцев и снижением колебаний ширины в направлении ее длины, утоньшение и равномерность слоя диэлектрической изоляции.

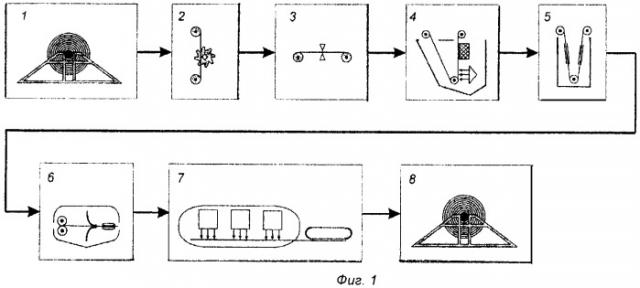

Для этого в способ изготовления электрически изолированной металлической ленты, содержащий:

размотку с приводом рулона подаваемого широкого полотна фольги и ее первое протягивание с отслеживанием ее кромки и регулированием направления протягивания с помощью направляющего вала, что обеспечивает малоотходность и равномерность подачи полотна фольги для ее резки;

продольную резку полотна фольги на ленты установленной ширины дисковыми зубчатыми ножами с упругим прижатием их плоскостей к плоскостям встречных ножей с перекрытием, что обеспечивает уменьшение заусенцев при резке;

калибровку ленты подволачиванием натянутой обрабатываемой ленты для получения ее прямоугольного поперечного сечения, полного устранения заусенцев и колебаний ширины, с подачей смазочной жидкости для уменьшения трения при подволачивании;

промывку обрабатываемой ленты встречным потоком горячей растворяющей смеси с ее регенерацией для повторного использования;

нанесение тонкого электроизоляционного оксидного, керамического или стеклоэмалированного покрытия на поверхность калиброванной металлической ленты методом химического и электрохимического осаждения и оксидирования, электрофореза, микродугового формирования керамического слоя, при этом используется микродуговое спекание слоя, состоящего из легкоплавких и тугоплавких неорганических микрочастиц, полученного электрохимическим осаждением и электрофорезом в электропроводной суспензии;

эмалирование лаком для уменьшения толщины изоляции с сохранением ее высокого качества путем смачивания всех сторон обрабатываемой металлической ленты посредством капиллярных материалов;

сушку и полимеризацию или желатинизацию лака с вентиляцией;

протягивание обрабатываемой металлической ленты через последовательно расположенные модули калибровки ленты подволачиванием, промывки, нанесения электроизоляционного покрытия, лакового эмалирования, сушки и полимеризации или желатинизации лака;

стандартную заправку переднего края обрабатываемой металлической ленты через все модули линии;

смотку готовой электрически изолированной металлической ленты на гильзу приемного вала, отслеживание кромки готовой ленты и регулирование направления оси приемного вала для обеспечения надежной упаковки готовой ленты;

дополнительно введены следующие операции:

при продольной резке полотна фольги - натяжение, исправляющее выпуклость полотна, и жесткая фиксация плоских встречных ножей к станине модуля, причем эти меры уменьшают колебания ширины обрабатываемой металлической ленты;

при калибровке ленты подволачиванием - используют прямоугольную разборную волоку и воздействуют только на кромки натянутой обрабатываемой металлической ленты, при этом волоку свободно перемещают по направлению ширины ленты, что снижает трение и влияние серповидности, и поэтому исключает обрывность обрабатываемой металлической ленты;

при лаковом эмалировании - финишное выравнивание лакового слоя капиллярным отжимающим стержнем с регулируемым упругим прижимом к обрабатываемой металлической ленте;

при протягивании ленты в модуле сушки и полимеризации или желатинизации лака - используют устройство сквозного протягивания обрабатываемой металлической ленты с регулируемым разрежением воздуха в вертикальных и горизонтальных трубках и присоединяют точки средней линии ленты к вертикальным трубкам только в месте расположения горизонтальных трубок устройства с отслеживанием кромки обрабатываемой ленты и регулированием линии ее сквозного протягивания, что исключает повреждение кромок обрабатываемой ленты и изоляции на них при протягивании.

Для достижения технического результата изобретения в технологическую линию для непрерывного изготовления электрически изолированной металлической ленты, включающую в себя последовательно расположенные:

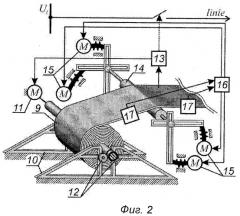

питающий модуль для установки и размотки подающего рулона исходного широкого полотна неизолированной металлической фольги, который содержит несущую стойку с приводом и замком для установки подающего рулона и соединения привода с гильзой этого рулона; датчик натяжения полотна, замыкающий цепь питания привода, и контроля наличия подаваемой фольги, соединяющий цепь питания всей технологической линии; первый направляющий ролик, осевые концы которого шарнирно закреплены на платформах частей приводов поворота относительно продольной оси технологической линии и поворота относительно вертикали, причем эти приводы соединены через многоканальный релейный усилитель-компаратор с оптическими датчиками положения кромки полотна, а полотно фольги огибает направляющий ролик;

модуль продольной резки полотна фольги на ленты установленной ширины, который содержит второй направляющий ролик, ось которого на подшипниках установлена на станине модуля, огибаемый полотном фольги и соединенный приводом перемещения ролика вдоль оси для коррекции расположения кромки фольги, причем входы привода подключены к выходам усилителя-компаратора, входы которого соединены с выходами оптических датчиков, установленных вдоль кромки фольги; прижимной ролик, покрытый слоем резины, и тяговый ролик, ось которого с проскальзыванием соединена с тихоходным приводом; вал с набором подпружиненных зубчатых дисковых ножей, расположенный между роликами и соединенный с высокооборотным приводом, причем ножи перекрываются со встречными ножами и упруго прижаты к ним торцами; устройство для смазки и охлаждения фольги;

модуль калибровки подволачиванием обрабатываемой металлической ленты, который содержит ролик, ось которого с помощью подшипников закреплена на станине модуля, огибаемый обрабатываемой лентой металлической фольги; прижимной ролик, покрытый слоем резины, и тяговый ролик, огибаемый обрабатываемой лентой металлической фольги и имеющий ось, соединенную с проскальзыванием с приводом; устройство смазки и прямоугольную волоку, расположенные последовательно между роликами;

модуль промывки обрабатываемой ленты встречным потоком горячей растворяющей смеси, который содержит герметичную камеру с эластичными входной и выходной щелями для прохождения обрабатываемой металлической ленты; сопловые трубы с подогревателем, расположенные с обеих сторон обрабатываемой ленты для смывания загрязнений с ее поверхности, чередующиеся с протирающими фетровыми или щеточными муфтами; вакуумно-нагнетающий насос, соединенный трубами с камерой фильтрации и регенерации смывающей смеси, соединенной с сопловыми трубами для замкнутого использования этой смеси, а также систему трех роликов, охваченных обрабатываемой лентой и обеспечивающих погружение ленты в жидкость камеры;

модуль нанесения электроизоляционного покрытия на поверхность калиброванной металлической ленты, который содержит ванну с электролитной эмульсией, снабженную тремя роликами, установленными в ванне и охватываемыми обрабатываемой металлической лентой, с системой электродов для нанесения исходного слоя химическим, электролитическим методом и/или электрофорезом с источником питания и с системой электродов для микродугового оксидирования и вжигания окисного соединения с источником питания и со следящим регулирующим устройством;

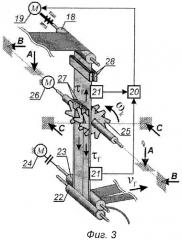

модуль лакового эмалирования, содержащий верхний и нижний ролики с упругим покрытием, закрепленные на станине модуля и охваченные обрабатываемой металлической лентой; резервуары с разбавленным лаком, снабженные фитилями, прилегающими с обеих сторон к обрабатываемой металлической ленте; герметичную камеру и с узкими щелями, не касающимися краями обрабатываемой ленты, в которой размещены все компоненты модуля; причем отверстие в днище камеры соединено с газожидкостным центробежным насосом, ко второму входу которого подключен бачок со смесью лакового раствора, а выход соединен с входами резервуаров;

модуль сушки и полимеризации или желатинизации лака, содержащий герметичную камеру с узкими входной и выходной щелями, не касающимися краями поверхности обрабатываемой ленты; расположенные внутри камеры фены, устройство обдува химически активными газами или парами, инфракрасные или ультрафиолетовые облучатели; вытяжное вентиляционное устройство внешней системы дегазации;

модуль смотки готовой металлической ленты, содержащий несущую стойку с проскальзывающим приводом и замками для установки приемной гильзы и соединения с ней привода; счетчик длины готовой электрически изолированной металлической ленты, соединенной с выключателем привода; приводы поворота относительно продольной оси технологической линии и поворота относительно вертикали, на платформах которых шарнирно закреплены замки для установки приемной гильзы, причем приводы соединены через релейные усилители с оптическими датчиками отслеживания положения кромки готовой металлической ленты,

внесены следующие изменения:

в модуле продольной резки: прижимной и тяговый ролики выполнены с прижатием к сторонам обрабатываемой металлической ленты; встречные ножи выполнены плоскими, причем их количество вдвое больше количества зубчатых дисковых ножей, при этом каждый первый плоский нож парного набора жестко зафиксирован на станине модуля, а каждый дисковый нож прижат к нему каждым вторым плоским ножом парного набора с помощью упругой шайбы из резины;

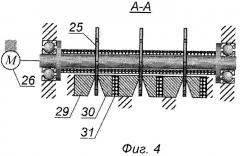

в модуле калибровки подволачиванием ленты: прямоугольная волока выполнена из двух скобообразных головок, образующих пазы, входное сечение которых охватывает натянутую обрабатываемую ленту на расстояние от ее кромки, достаточное для ее удержания при устранении заусенцев, окончательной коррекции ширины и прямоугольной формы сечения, причем головки установлены на держателе, который свободно лежит, упираясь сбоку от сноса лентой на упор станины модуля, и имеет возможность свободного перемещения в направлении ширины обрабатываемой ленты, при этом каждая из головок выполнена в виде стянутых между собой винтами твердосплавных пластин с рифлением со стороны, обращенной к этой ленте, перпендикулярным направлению ее движения, и с зазором, размер которой определяется эталонным вкладышем, имеющим равную толщину с обрабатываемой лентой;

в модуль лакового эмалирования дополнительно введены: капиллярные отжимающие стержни, горизонтально расположенные на обрабатываемой ленте с возможностью ее скольжения относительно каждого стержня и встречного прижима к обрабатываемой ленте с помощью регулируемых упругих прижимов, закрепленных на станине модуля и расположенных вслед за фитилями по направлению движения обрабатываемой ленты;

в модуль сушки и полимеризации или желатинизации лака введено расположенное после герметичной камеры устройство сквозного протягивания, содержащее вертикальные трубки с регулируемым разрежением воздуха, нижние опорные ролики, установленные с возможностью поддерживания обрабатываемой ленты, цепь, выполненную в виде толстой ленты с прорезями и закрепленную на звездочных колесах, установленных на концах ведомого вала и крутящего вала, причем крутящий вал снабжен проскальзывающим тихоходным приводом, при этом цепь установлена с возможностью расположения ее прямого отрезка над средней линией обрабатываемой ленты, вертикальные трубки установлены в ленте цепи с одинаковым шагом по ее длине, между прорезями ленты цепи, с возможностью присасывания обрабатываемой ленты к вертикальным трубкам, в каждой из котор