Способ и устройство для определения излома металлического штампованного изделия, программа и машиночитаемый носитель записи

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, точнее, к определению возможности возникновения трещин в процессе штампования различных материалов из металла. Для определения излома в процессе целевого штампования модуль обнаружения обнаруживает, в качестве целевых данных для определения излома, механическое напряжение целевого штампа, который должен измеряться в течение длительности от времени начала штампования, измеренного посредством модулей измерения механического напряжения, до времени окончания штампования, а также обычно обнаруживает условия работы посредством измерения. Модуль извлечения извлекает эталонные данные, которые дают минимальную сумму разностей между производственными условиями эталонных данных, извлеченных из модуля хранения, и условиями работы целевых данных для определения излома, в качестве сравнительных данных. Модуль определения сравнивает механическое напряжение в сравнительных данных, извлеченных посредством модуля извлечения, и механическое напряжение в целевых данных для определения излома и определяет возникновение трещины в штампованном изделии, если максимальное значение разности не меньше предварительно определенного значения. Повышается достоверность определения излома. 3 н. и 10 з.п. ф-лы, 5 ил., 6 пр., 13 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу определения излома в металлических штампованных изделиях, устройству, программе и машиночитаемому носителю записи, и, в частности, к технологиям, предпочтительно пригодным для определения трещины в процессе штампования различных материалов из металла для материалов на основе железа, не на основе железа и многослойных материалов.

Уровень техниких

В процессе штампования, в частности, штампы применяются с силой нажима штамповочного пресса, силой реакции вследствие сопротивления деформации заготовки и т.д., и вызывают упругую деформацию. Упругая деформация штампов упоминается как механическое напряжение штампа. Поскольку любое повреждение при штамповании, к примеру, излом в процессе штампования, может варьировать значение механического напряжения штампа, которое должно быть сформировано, очень важно измерять значение механического напряжения штампа. Механическое напряжение штампа может, тем не менее, варьироваться в зависимости не только от повреждения при штамповании, но также и от факторов внешних помех, таких как варьирование прочности материала заготовок, изменения в температуре и т.д. Следовательно, предположительно должна быть создана технология более эффективного прогнозирования явлений повреждения при штамповании на основе информации значения механического напряжения штампа.

В качестве устройства для измерения механического напряжения штампов патентный документ 1 раскрывает устройство коррекции лодкообразной формы для листоштамповочного пресса, который изгибает заготовку между пуансоном, прикрепленным к верхней балке, и штампом, прикрепленным к нижней балке, перемещаемыми так, чтобы соединяться и разъединяться друг от друга. Устройство коррекции лодкообразной формы имеет множество датчиков механического напряжения верхней балки для определения отклонения верхней балки, предоставленного в продольном направлении верхней балки; множество датчиков механического напряжения нижней балки для определения отклонения нижней балки, предоставленного в продольном направлении нижней балки; множество исполнительных механизмов, размещенных между нижней балкой и нижней частью штампа или между верхней балкой и верхней частью штампа распределенным способом в направлении линии изгиба, чтобы применять силу нажима к нижней части штампа или верхней части штампа; и модуль управления, который прерывает опускание верхней балки в момент времени между началом и концом нажима, извлекает выводы определения посредством датчиков механического напряжения верхней балки и датчиков механического напряжения нижней балки в ходе прерывания, вычисляет величину отклонения верхней балки и нижней балки на основе выводов определения, управляет работой множества исполнительных механизмов на основе вычисленных результатов, чтобы регулировать величину отклонения верхней балки и нижней балки как надлежащие значения, и затем перезапускает управление нажимом.

В качестве устройства, имеющего модель для прогнозирования деформации штампов, патентный документ 2 раскрывает чеканочный штамп, который имеет модуль 4 определения нагрузки; модуль 5 определения величины хода; модуль 6 определения для числа раз штампования; модуль 7 определения для температуры штампа; причем модель прогнозирования деформации, которая состоит из любой из одной или множества моделей, выбранных из модели 9 изнашивания штампа, модели 10 температурной деформации штампа, модели 11 деформации под действием нагрузки штампа, модели 12 температурной деформации заготовки и модели 13 отскакивания заготовки; формирователь 14 многомерных управляющих сигналов; и исполнительный механизм 15, такой как пьезоэлектрический элемент, для деформации внутренней стенки полости 3, направлена на предоставление чеканочных штампов, допускающих точное и автоматическое управление размером и геометрией изделий с целью упрощения процесса посредством стимулирования производства штампованных изделий с формой, близкой к заданной при штамповании. Следует отметить, что ссылки с номерами, прилагаемые в данном документе, являются ссылками с номерами, используемыми в патентном документе 2.

В качестве устройства для измерения механического напряжения штампов, патентный документ 3 раскрывает изобретение, выполненное так, как описано ниже, направленное на предоставление штампов, допускающих определение угла изгиба заготовок и механического напряжения заготовок, и модуль датчиков механического напряжения, используемый для него. В формирующей механическое напряжение области, в которой механическое напряжение заготовки W возникает в процессе обработки, и в плоскости, нормальной к опорной поверхности 3U заготовки, над которой главный модуль 3 штампа поддерживает заготовку, главный модуль 3 штампа содержит датчики 9 механического напряжения, заглубленные в нем в двух или более положениях близко и далеко от положения обработки заготовки W. Множество датчиков 9 механического напряжения расположено способом прохождения между верхней поверхностью 3U главного модуля штампа 3 и формирующей паз поверхностью 5F, имеющей сформированный на ней изогнутый паз 5. Модуль датчиков механического напряжения имеет датчики для определения механического напряжения во множестве положений на основании 13, состоящем из изоляционного материала. Основание 13 выполнено с возможностью иметь поверхности для присоединения датчиков 21A, 21B, имеющие присоединенные датчики 9, и связывающие поверхности, дающие возможность связывания основания 13 с внутренней поверхностью посадочного отверстия интегрированным способом, чтобы формировать зазор между каждой поверхностью для присоединения датчиков и внутренней поверхностью посадочного отверстия, когда основание приспособлено к посадочному отверстию. Ссылки с номерами, прилагаемые в данном документе, являются ссылками с номерами, используемыми в патентном документе 3.

В качестве устройства для измерения механического напряжения штампов, патентный документ 4 раскрывает изобретение, выполненное так, как описано ниже, направленное на предоставление штампов, допускающих увеличение силы нажима в зависимости от глубины (хода) заготовок в V-образном пазе. Штамп 1, используемый для изгиба листообразной заготовки W в V-образную форму, имеет наклонную поверхность 5, создающую V-образный паз 3, сформированный в выпуклых искривленных поверхностях 5U, 5L, при этом кривизна DR2 нижней части искривленной поверхности превышает кривизну DR1 верхней части искривленной поверхности, чтобы давать возможность искривленным поверхностям 5U, 5L входить в контакт с заготовкой W в режиме катящегося контакта в процессе изгиба. Штамп 1, используемый для изгиба листообразной заготовки W в V-образную форму, альтернативно выполнен с возможностью иметь наклонную поверхность 5 для формирования V-образного паза 3, сформированного в выпуклой искривленной поверхности, которая находится в контакте с овалом. Штамп 1 имеет датчик 7 для определения деформации в положении, близком к наклонной поверхности 5. Ссылки с номерами, прилагаемые в данном документе, являются ссылками с номерами, используемыми в патентном документе 4.

В качестве устройства для измерения механического напряжения штампов, патентный документ 5 раскрывает изобретение, выполненное так, как описано ниже, направленное на предоставление способа и устройства для определения угла изгиба заготовок посредством определения механического напряжения штампов. В процессе изгиба листообразной заготовки W шаблон деформации штампа 5 измеряется с использованием датчиков S1-S4 механического напряжения, предоставленных в штампе 5, прогнозирующее уравнение определяется посредством сравнения измеренного шаблона механического напряжения с множеством шаблонов механического напряжения, предварительно сохраненных в базе 15 данных, коэффициент трения обнаруживается из определенного таким образом прогнозирующего уравнения шаблона, и угол изгиба заготовки вычисляется на основе значения, определенного посредством датчиков механического напряжения, с использованием прогнозирующего уравнения шаблона. Датчики механического напряжения для определения механического напряжения штампа в процессе изгиба заготовки предоставляются во множестве положений. Модуль 9 управления имеет базу 15 данных, модуль 17 определения прогнозирующих уравнений, который определяет прогнозирующее уравнение шаблона посредством сравнения определенного механического напряжения штампа 5 с шаблонами механического напряжения, сохраненными в базе 15 данных, и модуль 21 вычислений, который определяет коэффициент трения с использованием прогнозирующего уравнения шаблона. Ссылки с номерами, прилагаемые в данном документе, являются ссылками с номерами, используемыми в патентном документе 5.

В качестве устройства для измерения механического напряжения штампов, патентный документ 6 описывает изобретение, выполненное так, как описано ниже, направленное на обеспечение требуемого штампования. Арифметическое устройство 104 для условного задания сравнивает фактические значения характеристик материала, отправляемые из модуля 101 предоставления данных характеристик материала через сеть 105, со стандартными значениями и корректирует условия формовки, такие как скорость перемещения рабочего органа и силу прижима заготовки, в зависимости от результатов сравнения. Модуль 300 управления управляет штамповочным прессом 102, чтобы начинать штамповать заготовку 300 согласно корректированным условиям формирования. Таким образом, формирование трещин и сгибов предотвращается в максимально возможной степени в процессе штампования заготовки 300, чтобы получать приемлемые изделия, имеющие геометрию, идентичную в максимально возможной степени. Ссылки с номерами, прилагаемые в данном документе, являются ссылками с номерами, используемыми в патентном документе 6.

Патентный документ 7 раскрывает штамповочный пресс для тонкого листа, имеющий пуансон, штамп, штамп удержания заготовок, модуль измерения силы трения, прикрепленный между штампом и штампом удержания заготовок, и модуль регулирования силы прижима заготовки. Сила трения непосредственно измеряется посредством модуля измерения силы трения, и сила прижима заготовки дополнительно управляется посредством модуля регулирования силы прижима заготовки, чтобы регулировать силу трения как предварительно определенное значение. Изобретение направлено на применение соответствующей силы трения независимо от переменных факторов, таких как смазочные характеристики между штампом и заготовкой, поверхностное свойство и т.д., и тем самым на постоянное предоставление годных изделий.

Патентный документ 8 раскрывает изобретение, выполненное так, как описано ниже, направленное на предоставление штамповочного пресса, допускающего управление механическим напряжением штампа в процессе штампования. Изобретение включает в себя пуансон; штамп, который перемещается относительно пуансона; модуль измерения механического напряжения, предоставленный в цели, которая должна управляться, которой является по меньшей мере любой одним из пуансона и штампа, с тем чтобы измерять значение механического напряжения цели, которая должна управляться, сформированной по мере выполнения штампования; и модуль управления механическим напряжением, предоставленный в цели, которая должна управляться, чтобы управлять значением механического напряжения, сформированного по мере выполнения штампования. Модуль управления механическим напряжением управляет значением приведения цели, которая должна управляться, чтобы регулировать значение механического напряжения, измеренное посредством модуля измерения механического напряжения, в рамках предварительно определенного диапазона в процессе формовки.

Авторы настоящего изобретения в непатентном документе 1 раскрыли штамповочный пресс, который имеет встроенный пьезоэлектрический элемент (датчик трения штампа) для измерения механического напряжения при сжатии и растяжении в ортогональных направлениях, предоставленных около части заплечика штампа, и дали четкое представление о том, что геометрия заготовок, такая как отскок и наклон, может прогнозироваться из информации, предоставленной посредством датчика трения штампа.

Список библиографических материалов

Патентная литература

Патентный документ 1. Выложенная патентная публикация (Япония) номер H5-337554

Патентный документ 2. Выложенная патентная публикация (Япония) номер H9-029358

Патентный документ 3. Выложенная патентная публикация (Япония) номер 2005-199336

Патентный документ 4. Выложенная патентная публикация (Япония) номер 2005-254300

Патентный документ 5. Выложенная патентная публикация (Япония) номер 2006-136926

Патентный документ 6. Выложенная патентная публикация (Япония) номер 2006-075884

Патентный документ 7. Выложенная патентная публикация (Япония) номер 2004-249365

Патентный документ 8. Брошюра международной публикации WO 07/080983

Непатентные документы

Непатентный документ 1. Proceedings of Annual Congress of JSAE, No.19-07, стр.17-20 (2007)

Раскрытие изобретения

Техническая задача

Патентный документ 1 раскрывает изобретение, касающееся устройства, имеющего функцию измерения механического напряжения штампов, но не содержит описания определения повреждений, таких как трещины в процессе штампования.

Изобретение патентного документа 1 раскрывает только то, что датчики механического напряжения балки предоставляются в продольном направлении балок листоштамповочного пресса. С целью точного измерения механического напряжения штампов при штамповании с использованием штампов, имеющих более сложные геометрии, чем используемые в листоштамповочном прессе, может быть необходимым предоставлять функции измерения механического напряжения в штампах, таких как пуансон, штамп и штамп удержания заготовок, и непосредственно измерять механическое напряжение получившихся штампов. Изобретение, раскрытое в патентном документе 1, является недостаточным для этой цели.

Согласно изобретению, раскрытому в патентном документе 1, когда формовка прервана до завершения, значение механического напряжения верхней и нижней балок определяется и затем оптимизируется посредством исполнительных механизмов в ходе прерывания; далее формовка перезапускается. Тем не менее, при штамповании, сила трения между заготовкой и инструментами, измеренная в ходе прерывания штампования, может в значительной степени отличаться от силы трения, измеренной в ходе прерывания, в отличие от формовки, характеризующейся главным образом посредством изгибания с использованием листоштамповочного пресса. По этой причине, изобретение, раскрытое в патентном документе 1, может предоставлять только значение деформации штампа, отличающееся от измеренного в процессе штампования, с недостаточным уровнем точности измерения, даже если изобретение применяется к штампованию.

В заключение, изобретение, раскрытое в патентном документе 1, является недостаточным для определения трещин в процессе штампования.

Патентный документ 2 раскрывает изобретение, касающееся устройства, имеющего модель для прогнозирования деформации штампов, но не содержит описания определения повреждений, таких как трещины в процессе штампования.

Изобретение, раскрытое в патентном документе 2, включает в себя модуль определения нагрузки для определения нагрузки, применяемой для всего набора штампов, и модель деформации штампов под действием нагрузки, которые используются для определения деформации штампов. Тем не менее, значение изменения в нагрузке, возможно применяемой ко всему набору штампов, когда трещина локально возникает в штампованном изделии, является очень небольшим и трудным в определении. Даже если определение завершено удачно, невозможно определять точку возникновения такой микротрещины, возникающей в результате значения изменения.

В заключение, изобретение, раскрытое в патентном документе 2, является недостаточным для определения трещин в процессе штампования.

Патентный документ 3 раскрывает изобретение, касающееся устройства для измерения механического напряжения штампов, но не содержит описания определения трещин в штампованных компонентах в процессе штампования.

Согласно изобретению, раскрытому в патентном документе 3, датчик механического напряжения заглублен в плоскости, нормальной к опорной поверхности заготовки, на которой поддерживается заготовка в главном модуле штампа. Главный модуль штампа 3, используемый для изгиба заготовок, может содержать заглубленный датчик механического напряжения согласно изобретению, раскрытому в патентном документе 3, поскольку верхняя поверхность 3U, которая соответствует опорной поверхности заготовки, задана плоской, и тем самым поверхность, нормальная к верхней поверхности 3U и продольному направлению изогнутого паза 5, может быть безусловно задана. Тем не менее, при штамповании, возможно, испытывающем проблемы трещин, штампы для штампования, в общем, имеют более сложные геометрии, чем геометрии штампов для изгиба. Опорная поверхность заготовки штампов для штампования имеет сложный искривленный профиль, а не плоский профиль, так что невозможно задавать нормаль к поверхности. Даже направление, к примеру, заданное для изогнутого паза 5, не может быть задано. Поэтому, невозможно предоставлять заглубленный датчик механического напряжения в штампах для штампования согласно изобретению, раскрытому в патентном документе 3.

В заключение, изобретение, раскрытое в патентном документе 3, является недостаточным для определения трещин в процессе штампования.

Патентный документ 4 раскрывает изобретение, касающееся устройства для измерения механического напряжения штампов, но не содержит описания определения трещин в штампованных компонентах в процессе штампования.

Патентный документ 4 также не предоставляет конкретного описания датчика для определения механического напряжения, предоставляя только описание того, что конфигурация, описанная в непатентном документе, с использованием заглубленного датчика механического напряжения является предпочтительной. Непатентный документ, упомянутый в данном документе, тем не менее, касается изгибания, так что невозможно предоставлять заглубленный датчик механического напряжения в штампах для штампования согласно изобретению, раскрытому в патентном документе 4.

В заключение, изобретение, раскрытое в патентном документе 4, является недостаточным для определения трещин в процессе штампования.

Патентный документ 5 раскрывает изобретение, касающееся устройства измерения механического напряжения штампов, но не содержит описания определения трещин в штампованных изделиях в процессе штампования.

Аналогично вышеописанному патентному документу 3 и патентному документу 4, в тексте отсутствует конкретное описание датчика механического напряжения, за исключением того, что он имеет конфигурацию, идентичную конфигурации, описанной в непатентном документе, и непатентный документ, упомянутый в данном документе, относится только к изгибанию. По этой причине, невозможно предоставлять заглубленный датчик механического напряжения в штампах для штампования согласно способу, раскрытому в патентном документе 5.

В заключение, изобретение, раскрытое в патентном документе 5, является недостаточным для определения трещин в процессе штампования.

Патентный документ 6 раскрывает изобретение, касающееся устройства измерения механического напряжения штампов, но не содержит описания определения трещин в штампованных изделиях в процессе штампования.

Датчик механического напряжения показан на фиг. 3, но не описывается подробно в тексте. По этой причине, невозможно предоставлять заглубленный датчик механического напряжения согласно способу, раскрытому в патентном документе 6.

В заключение, изобретение, раскрытое в патентном документе 6, является недостаточным для определения трещин в процессе штампования.

Патентный документ 7 направлен на измерение силы трения посредством размещения некоторой структуры на штампе удержания заготовок или на штампах, но не путем прямого измерения механического напряжения штампа удержания заготовок или штампов. Для определения трещин в процессе штампования необходимо непосредственно измерять механическое напряжение штампов, таких как пуансон, штамп и штамп удержания заготовок. Изобретение, раскрытое в патентном документе 7, следовательно, является недостаточным для этой цели.

Патентный документ 8 раскрывает изобретение, касающееся устройства для измерения механического напряжения штампов, но не содержит описания определения трещин в штампованных компонентах в процессе штампования. Изобретение, раскрытое в патентном документе 8, следовательно, является недостаточным для определения трещин в процессе штампования.

Изобретение, раскрытое в непатентном документе 1, описывает, что встроенные датчики трения, заглубленные около заплечика штампа, также могут определять трещины в штампованных изделиях, но не предоставляет конкретного описания процедур, а также того, как определять излом в штампованных изделиях с использованием датчика механического напряжения. Соответственно, фактическое определение того, существуют или нет фактически трещины, неизбежно базируется на методе проб и ошибок.

Настоящее изобретение создано после рассмотрения вышеописанных проблем, и его цель состоит в том, чтобы предоставлять способ и устройство для определения излома металлических штампованных изделий, программу и машиночитаемый носитель записи и, в частности, цель состоит в том, чтобы предоставлять технологии, предпочтительно приемлемые для определения трещин при штамповании различных материалов из металла, к примеру, для материалов на основе железа, не на основе железа и многослойных материалов.

Решение задачи

Средство для решения вышеописанных задач, предложенных посредством настоящего изобретения, приводится далее.

(1)

Способ определения излома в металлическом штампованном изделии, который определяет трещину в металлическом штампованном изделии, сформированном с использованием пуансона и штампа,

использующий модуль измерения механического напряжения, который измеряет механическое напряжение по меньшей мере любого из пуансона и штампа, выбранного в качестве целевого штампа, который должен измеряться, и

модуль хранения, который сохраняет, в качестве эталонных данных, механическое напряжение целевого штампа, который должен измеряться, за весь период или частичный период от времени начала штампования до времени окончания штампования, и производственные условия, включающие в себя по меньшей мере скорость перемещения рабочего органа, относительно множества штампованных изделий, не имеющих сформированной трещины,

при этом способ включает:

этап обнаружения, который обнаруживает, в целевом штамповании для определения излома и в качестве целевых данных для определения излома, механическое напряжение целевого штампа, который должен измеряться посредством модуля измерения механического напряжения, за весь период или частичный период от времени начала штампования до времени окончания штампования, и обнаруживает производственные условия, включающие в себя по меньшей мере скорость перемещения рабочего органа;

этап извлечения, который извлекает, из эталонных данных, данные, удовлетворяющие предварительно определенному условию, в качестве сравнительных данных на основе производственных условий эталонных данных, извлеченных из модуля хранения, а также на основе производственных условий целевых данных для определения излома, и

этап определения, который сравнивает механическое напряжение в сравнительных данных и механическое напряжение в целевых данных для определения излома и определяет возникновение трещины в штампованном изделии, если предварительно определенное условие удовлетворяется.

(2)

Способ определения излома в металлическом штампованном изделии согласно (1), в котором производственные условия дополнительно включают в себя, в дополнение к скорости перемещения рабочего органа по меньшей мере одно из времени изготовления, температуры окружающей среды, влажности, силы прижима заготовки, номера партии заготовки, информации положения для процесса обработки заготовки, отслеживаемой из партии материалов, предела прочности заготовки, предела текучести заготовки, значения однородного удлинения заготовки и толщины заготовки.

(3)

Способ определения излома в металлическом штампованном изделии согласно (1), в котором этап извлечения извлекает эталонные данные, которые дают минимальную сумму разностей между производственными условиями эталонных данных, извлеченных из модуля хранения, и производственными условиями целевых данных для определения излома, в качестве сравнительных данных.

(4)

Способ определения излома в металлическом штампованном изделии согласно (1), в котором этап определения определяет возникновение трещины в штампованном изделии, если максимальное значение разности между механическим напряжением сравнительных данных и механическим напряжением целевых данных для определения излома превышает предварительно определенное значение.

(5)

Способ определения излома в металлическом штампованном изделии согласно любому из (1)-(4), в котором дополнительно посредством использования штампа удержания заготовок по меньшей мере одно из пуансона, штампа и штампа удержания заготовок выбирается в качестве целевого штампа, который должен измеряться.

(6)

Способ определения излома в металлическом штампованном изделии согласно (1), в котором этап извлечения извлекает эталонные данные на основе производственных условий эталонных данных, извлеченных из модуля хранения, и производственных условий целевых данных для определения излома, в течение длительности от времени начала штампования до времени, когда штампование выполняется за пределами предварительно определенного диапазона величины хода штампования, в качестве сравнительных данных.

(7)

Способ определения излома в металлическом штампованном изделии согласно (3), в котором этап извлечения извлекает эталонные данные, которые дают минимальную сумму разностей между производственными условиями эталонных данных, извлеченных из модуля хранения, и производственными условиями целевых данных для определения излома, в течение длительности от времени начала штампования до времени, когда штампование выполняется по меньшей мере на 30% или более от величины хода штампования, в качестве сравнительных данных.

(8)

Способ определения излома в металлическом штампованном изделии согласно (7), дополнительно содержащий этап сравнения максимальных значений механического напряжения сравнительных данных в течение длительности от времени начала штампования до времени, когда штампование выполняется по меньшей мере на 30% или более от величины хода штампования, с максимальным значением механического напряжения целевых данных для определения излома; допущения максимального значения механического напряжения целевых данных для определения излома в качестве результата беззаготовочного штампования, если значение меньше 20% максимального значения механического напряжения сравнительных данных, и исключения значения из определения излома; и подвергания только максимального значения механического напряжения целевых данных для определения излома, не меньшего 20% максимального значения механического напряжения сравнительных данных, этапу определения.

(9)

Способ определения излома в металлическом штампованном изделии согласно (7), дополнительно содержащий этап сравнения форм сигнала механического напряжения сравнительных данных в течение длительности от времени начала штампования до времени, когда штампование выполняется по меньшей мере на 30% или более от величины хода штампования, с формой сигнала механического напряжения целевых данных для определения излома; допущения формы сигнала механического напряжения целевых данных для определения излома в качестве результата анормального измерения, если форма сигнала показывает коэффициент корреляции относительно формы сигнала механического напряжения сравнительных данных меньше 0,6, и исключения формы сигнала механического напряжения из определения излома; и подвергания только формы сигнала механического напряжения целевых данных для определения излома, показывающего коэффициент корреляции относительно формы сигнала механического напряжения сравнительных данных не меньше 0,6, этапу определения.

(10)

Способ определения излома в металлическом штампованном изделии согласно (3), в котором этап извлечения извлекает эталонные данные, которые дают минимальную сумму разностей между производственными условиями эталонных данных, извлеченных из модуля хранения, и производственными условиями целевых данных для определения излома, в течение длительности от времени, когда штампование выполняется по меньшей мере на 60% величины хода штампования от времени начала штампования, до времени, когда обратный рабочий ход подвижного рабочего органа штамповочного пресса, после достижения положения нижней мертвой точки штампования и смены на обратный рабочий ход, выполняется по меньшей мере на 20% или более от величины хода штампования от положения нижней мертвой точки, в качестве сравнительных данных.

(11)

Способ определения излома в металлическом штампованном изделии согласно (10), дополнительно содержащий этап сравнения форм сигнала механического напряжения сравнительных данных в течение длительности от времени, когда штампование выполняется по меньшей мере на 60% величины хода штампования от времени начала штампования, до времени, когда обратный рабочий ход подвижного рабочего органа штамповочного пресса, после достижения положения нижней мертвой точки штампования и смены на обратный рабочий ход, выполняется по меньшей мере на 20% или более от величины хода штампования из положения нижней мертвой точки, с формой сигнала механического напряжения целевых данных для определения излома; допущения формы сигнала механического напряжения целевых данных для определения излома в качестве результата анормального измерения, если форма сигнала показывает коэффициент корреляции относительно формы сигнала механического напряжения сравнительных данных меньше 0,6, и исключения формы сигнала механического напряжения из определения излома; и подвергания только формы сигнала механического напряжения целевых данных для определения излома, показывающего коэффициент корреляции относительно формы сигнала механического напряжения сравнительных данных не меньше 0,6, этапу определения, в течение длительности от времени, когда штампование выполняется по меньшей мере на 60% величины хода штампования от времени начала штампования, до времени, когда обратный рабочий ход подвижного рабочего органа штамповочного пресса, после достижения положения нижней мертвой точки штампования и смены на обратный рабочий ход, выполняется по меньшей мере на 20% или более от величины хода штампования из положения нижней мертвой точки.

(12)

Устройство определения излома для определения излома в металлическом штампованном изделии, которое определяет трещину в металлическом штампованном изделии, сформированном с использованием пуансона и штампа, которое включает в себя:

модуль измерения механического напряжения, который измеряет механическое напряжение по меньшей мере любого из пуансона и штампа, выбранного в качестве целевого штампа, который будет измеряться;

модуль хранения, который сохраняет, в качестве эталонных данных, механическое напряжение целевого штампа, который должен измеряться, за весь период или частичный период от времени начала штампования до времени окончания штампования, и производственные условия, включающие в себя по меньшей мере скорость перемещения рабочего органа, относительно множества штампованных изделий, не имеющих сформированной трещины;

модуль обнаружения, который обнаруживает, в целевом штамповании для определения излома и в качестве целевых данных для определения излома, механическое напряжение целевого штампа, который должен измеряться посредством модуля измерения механического напряжения, за весь период или частичный период от времени начала штампования до времени окончания штампования, и обнаруживает производственные условия, включающие в себя по меньшей мере скорость перемещения рабочего органа;

модуль извлечения, который извлекает, из эталонных данных, данные, удовлетворяющие предварительно определенному условию, в качестве сравнительных данных на основе производственных условий эталонных данных, извлеченных из модуля хранения, а также на основе производственных условий целевых данных для определения излома; и

модуль определения, который сравнивает механическое напряжение в сравнительных данных и механическое напряжение в целевых данных для определения излома и определяет возникновение трещины в штампованном изделии, если предварительно определенное условие удовлетворяется.

(13)

Машиночитаемый носитель записи, сохраняющий программу, которая дает возможность компьютеру выполнять определение излома металлического штампованного изделия, которое определяет излом в металлическом штампованном изделии, сформированном с использованием пуансона и штампа,

использующий модуль измерения механического напряжения, который измеряет механическое напряжение по меньшей мере любого из пуансона и штампа, выбранного в качестве целевого штампа, который должен измеряться, и

модуль хранения, который сохраняет, в качестве эталонных данных, механическое напряжение целевого штампа, который должен измеряться, за весь период или частичный период от времени начала штампования до времени окончания штампования, и производственные условия, включающие в себя по меньшей мере скорость перемещения рабочего органа, относительно множества штампованных изделий, не имеющих сформированной трещины,

при этом программа включает в себя:

процесс обнаружения, который обнаруживает, в целевом штамповании для определения излома и в качестве целевых данных для определения излома, механическое напряжение целевого штампа, который должен измеряться посредством модуля измерения механического напряжения, за весь период или частичный период от времени начала штампования до времени окончания штампования, и обнаруживает производственные условия, включающие в себя по меньшей мере скорость перемещения рабочего органа;

процесс извлечения, который извлекает, из эталонных данных, данные, удовлетворяющие предварительно определенному условию, в качестве сравнительных данных на основе производственных условий эталонных данных, извлеченных из модуля хранения, а также на основе производственных условий целевых данных для определения излома; и

процесс определения, который сравнивает механическое напряжение в сравнительных данных и механическое напряжение в целевых данных для определения излома и определяет возникновение трещины в штампованном изделии, если предварительно определенное условие удовлетворяется.

(14)

Машиночитаемый носитель записи, сохраняющий программу согласно (13).

Преимущества изобретения

Согласно этому изобретению, могут быть точно определены трещины, возможно, формируемые в процессе штампования различных материалов из металла, к примеру, для изделий на основе железа, не на основе железа и многослойных изделий.

Краткое описание чертежей

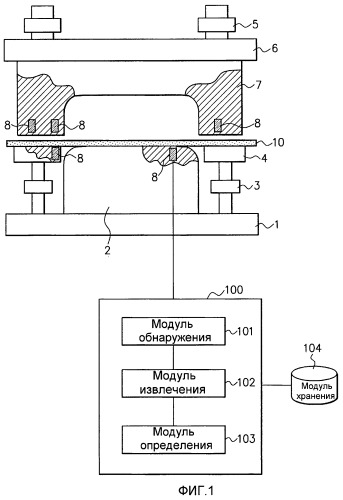

Фиг.1 представляет собой чертеж, иллюстрирующий конфигурации штамповочного пресса и устройства определения излома.

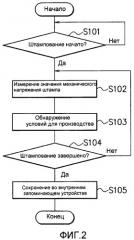

Фиг.2 представляет собой блок-схему последовательности операций способа, касающуюся измерения механического напряжения целевого штам