Машина для сборки и сварки полос

Иллюстрации

Показать всеИзобретение относится к производству сварных труб и касается усовершенствования машины для сборки и сварки полос, установленной в линии подготовки полос трубосварочных станов для производства тонкостенных труб малого диаметра от 20 до 60 мм. Машина для сборки и сварки полос содержит корпус с прижимами и упорными средствами, механизмы перемещения концов полос и сварочное устройство. На боковых сторонах корпуса для каждого конца полос смонтированы направляющие скольжения под прижимы. Каждое упорное средство выполнено в виде одноплечего рычага. Одноплечий рычаг соединен через дополнительный рычаг с гидроцилиндром поворота. На свободном конце одноплечего рычага закреплена сменная планка - упор. Механизмы перемещения концов полос выполнены в виде установленных на корпусе тянущих приводных роликов. Сварочное устройство расположено сверху над зоной стыка полос и выше одноплечих рычагов в поднятом состоянии. Техническим результатом изобретения является создание машины для сборки и сварки полос, обеспечивающей возможность сварки тонкостенных полос, используемых для изготовления сварных труб диаметром 20-60 мм, а также позволяющей уменьшить габариты, металлоемкость и трудоемкость обслуживания и повысить ее надежность. 4 ил.

Реферат

Изобретение относится к производству сварных труб и касается усовершенствования машины для сборки и сварки полос, установленной в линии подготовки полос трубосварочных станов для производства тонкостенных труб малого диаметра от 20 до 60 мм.

Известна машина для стыковой сварки полос, см. патент РФ №2030265, кл. В23К 11/00, заявл. 20.04.92 г., опубл. 10.03.95 г., содержащая корпус, выполненный из шарнирно соединенных подвижной и неподвижной частей, на которых размещены прижимы для полос. Для отвода подвижной части служит гидроцилиндр. На неподвижной части корпуса установлены ножи для обрезки концов полос. Нижний нож выполнен поворотным. На этой станине смонтирован центрователь полосы.

Машина содержит также механизмы перемещения концов полос, сварочное устройство и гратосниматель для одновременного съема верхнего и нижнего усиления сварного шва, выполненного электроконтактной сваркой непрерывного оплавления.

Машины электроконтактной сварки непрерывным оплавлением, обладая несравненно большей производительностью по сравнению со сварочными машинами дуговой сварки, имеют и недостатки, связанные с необходимостью обеспечения при осадке удельного давления 5 кг на мм2 свариваемого сечения и средней скорости осадки 50 мм/с.

Это прежде всего повышенные габариты, металлоемкость, энергоемкость, трудоемкость и, как следствие, высокая стоимость.

Большое количество технологических операций и, как следствие, большое количество механизмов снижают уровень надежности сварочной машины.

В связи с изложенным, машины электроконтактной сварки оплавлением экономически целесообразно использовать только для непрерывных трубоэлектросварочных агрегатов для труб диаметром 200÷630 мм, у которых максимальная площадь свариваемого сечения составляет 32000 мм2, так как в случае использования дуговых сварочных машин скорость сварки продольного шва труб необходимо будет снизить не менее чем на 20÷30%.

Из известных наиболее близкой по технической сущности является машина для сборки и сварки полос, описанная в патенте РФ №2053085, кл. B23K 37/04, заявл. 01.08.91 г., опубл. 27.01.96 г.

Эта машина для сборки и сварки полос содержит корпус с прижимами и упорными средствами, механизм перемещения концов полос и сварочное устройство.

Прижимы расположены на подвижных опорах в виде поворотных от гидроцилиндров столов. Между подвижными опорами размещен ползун, перемещающийся от гидроцилиндра. На корпусе размещены неподвижные ножи, а на ползуне - подвижные, попарно образующие ножницы для резки переднего и заднего концов полос и башмак. В зоне стыка полос сверху размещено сварочное устройство.

Машина предназначена для дуговой сварки полос и может быть использована в непрерывных трубоэлектросварочных агрегатах среднего диаметра (76÷219), когда неперпендикулярность торцов концов свариваемых полос с учетом ребровой кривизны полосы по ГОСТ 82-70 и отклонений перпендикулярности при обрезке концов рулона на агрегате продольной резки (АПР) превышает величину допустимого технологического зазора между торцами зажатых полос в сварочной машине дуговой сварки с использованием сварочной проволоки, и поэтому перед сваркой необходима порезка концов полос для уменьшения или полного устранения неперпендикулярности их торцов к оси.

Недостаток известной конструкции машины для сборки и сварки полос заключается в том, что она имеет значительные габариты по высоте, что связано с рычажной кинематической схемой перемещения столов с зажатыми концами свариваемых полос после их одновременной резки. Для точной сборки концов полос шириной от 200 до 600 мм радиус поворота стола не может быть менее 1000 мм, что определяет габариты и массу машины.

Следующим недостатком является сложность гидроцилиндра перемещения ползуна с ножами и медным башмаком. Гидроцилиндр имеет три положения - поднятое верхнее, положение при сварке концов на медной подкладке, нижнее - ниже полосы заготовки для предотвращения износа медного башмака, на котором осуществляется сварка.

Недостатком машины является также недостаточная надежность, обусловленная сложностью конструкции. Кроме того, для обслуживания гидроцилиндра ножниц требуется демонтаж и последующий монтаж механизма сварочной головки, столов и ножниц.

Задача настоящего изобретения состоит в создании машины для сборки и сварки полос, обеспечивающей возможность сварки тонкостенных полос, используемых для изготовления сварных труб диаметром 20-60 мм, а также позволяющая уменьшить габариты, металлоемкость и трудоемкость изготовления и повысить ее надежность.

Поставленная задача достигается тем, что в машине для сборки и сварки полос, содержащей корпус с прижимами и упорными средствами, механизмы перемещения концов полос и сварочное устройство, согласно изобретению на боковых сторонах корпуса для каждого конца полосы размещены направляющие скольжения, взаимодействующие с прижимами, выполненными П-образной формы с крышками и имеющими возможность вертикального перемещения от гидроцилиндров, закрепленных на корпусе, а каждое упорное средство выполнено в виде одноплечего рычага, соединенного через дополнительный рычаг с гидроцилиндром поворота и имеющего на свободном конце сменную планку-упор, кроме того, механизмы перемещения концов полос выполнены в виде установленных на корпусе тянущих приводных роликов для каждого конца полосы.

Такое конструктивное выполнение машины для сборки и сварки полос обеспечит возможность сварки тонкостенных полос, используемых для изготовления сварных труб диаметром 20-60 мм, а также позволит уменьшить габариты, металлоемкость и трудоемкость изготовления и повысить ее надежность.

Благодаря меньшей величине зазора между торцами свариваемых концов полос согласно нормативным данным по сравнению с необходимым технологическим зазором для сварки этих полос, а также благодаря предложенному составу и конструктивному выполнению механизмов предлагаемой машины уменьшаются габариты, металлоемкость, трудоемкость обслуживания и повышается надежность работы машины для сборки и сварки тонкостенных полос для производства труб малого диаметра.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

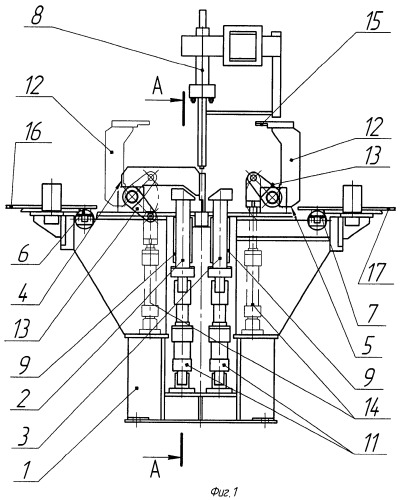

на фиг.1 изображена машина для сборки и сварки полос;

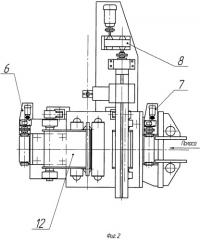

на фиг.2 - то же, вид в плане;

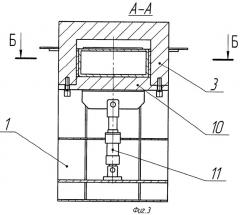

на фиг.3 - разрез А-А на фиг.1;

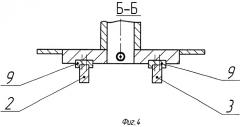

на фиг.4 - разрез Б-Б на фиг.3.

Машина для сборки и сварки полос содержит корпус 1 с прижимами 2, 3 и упорными средствами 4, 5, механизмы 6, 7 перемещения концов полос и сварочное устройство 8. На боковых сторонах корпуса 1 для каждого конца полос смонтированы направляющие скольжения 9 под прижимы 2, 3, выполненные П-образной формы с крышками 10 и имеющие привод вертикального перемещения от гидроцилиндров 11, закрепленных на корпусе 1. Каждое упорное средство выполнено в виде одноплечего рычага 12, соединенного через дополнительный рычаг 13 с гидроцилиндром поворота 14. На свободном конце одноплечего рычага 12 закреплена сменная планка - упор 15. Механизмы 6, 7 перемещения концов полос выполнены в виде установленных на корпусе 1 тянущих приводных роликов для заднего конца предыдущей полосы и переднего конца последующей полосы. Сварочное устройство 8 расположено сверху над зоной стыка полос и выше одноплечих рычагов 12 в поднятом состоянии.

Работа машины для сборки и сварки полос осуществляется следующим образом.

В исходном положении прижимы 2, 3 и одноплечие рычаги 12 упорных средств 4, 5 подняты с помощью соответственно гидроцилиндров 11 и 14. Конец предыдущей полосы с помощью тянущих приводных роликов 6 останавливается в непосредственной близости от плоскости сварки. Рычаг 12 упорного средства 4 с помощью гидроцилиндра 14 опускается в нижнее положение. Конец предыдущей полосы 16 тянущими приводными роликами 6 перемещается до упора его торца в планку-упор 15 и зажимается прижимом 2 с помощью гидроцилиндра 11. После зажима рычаг 12 упорного средства 4 гидроцилиндром 14 поднимается в верхнее положение. Затем с помощью гидроцилиндра 14 опускается в нижнее положение рычаг 12 упорного средства 5. Передний конец последующей полосы 17 с помощью приводных тянущих роликов механизма перемещения 7 транспортируется до упора его торца в планку-упор 15 рычага 12 упорного средства 5 и зажимается прижимом 3. За счет переменной толщины планок-упоров 15 между зажатыми концами полос обеспечивается необходимый технологический сварочный зазор. Далее рычаг 12 упорного средства 5 поднимается. К зажатым концам полос подводится сварочное устройство 8 и осуществляется дуговая сварка стыка в защитной среде. После сварки механизмы машины возвращаются в исходное положение.

Предложенная конструкция машины для сборки и сварки полос по сравнению с известными позволяет обеспечить возможность сварки тонкостенных полос, используемых для изготовления сварных труб диаметром 20-60 мм, а также позволит уменьшить габариты, металлоемкость и трудоемкость обслуживания и повысить ее надежность.

Машина для сборки и сварки полос, содержащая корпус с прижимами и упорными средствами, механизмы перемещения концов полос и сварочное устройство, отличающаяся тем, что на боковых сторонах корпуса для каждого конца полосы размещены направляющие скольжения, взаимодействующие с прижимами, выполненными П-образной формы с крышками и имеющими возможность вертикального перемещения от гидроцилиндров, закрепленных на корпусе, а каждое упорное средство выполнено в виде одноплечего рычага, соединенного через дополнительный рычаг с гидроцилиндром поворота и имеющего на свободном конце упор в виде сменной планки, при этом механизмы перемещения концов полос выполнены в виде установленных на корпусе тянущих приводных роликов для каждого конца полосы.