Способ лущения чурака (варианты) и лущильный станок (варианты)

Иллюстрации

Показать всеПоддерживают чурак посредством двух соприкасающихся элементов и ведущего элемента вращения. Приводят чурак во вращение посредством ведущего элемента вращения. Производят лущение чурака с помощью лущильного ножа. Вставляют невогнутые части одного соприкасающегося элемента в вогнутые части другого при достижении заданной минимальной величины диаметра карандаша чурака. В первом варианте выполнения лущильный станок содержит парные шпиндели, привод, лущильный суппорт и два соприкасающихся элемента, лущильный нож, средства перемещения, 1-е средство определения расстояния, 2-е средство определения времени, устройство управления. Лущильный нож установлен в лущильном суппорте. Суппорт снабжен 1-м средством перемещения. 2-е и 3-е средства перемещения соединены с двумя соприкасающимися элементами. Во втором варианте выполнения лущильный станок содержит лущильный суппорт, опорное основание, 1-е средство перемещения, лущильный нож, ведущий элемент вращения, два соприкасающихся элемента, 2-е средство перемещения, средство определения диаметра, устройство управления. Повышается уровень полезного выхода лущеного шпона. 6 н. и 3 з.п. ф-лы, 33 ил.

Реферат

Изобретение относится к лущению чурака путем его вращения, в частности к минимизации диаметра карандаша чурака в целях повышения уровня полезного выхода лущеного шпона.

Как правило, листы шпона, используемые для изготовления фанеры, ЛВЛ-бруса и др., изготовляются путем лущения вращающегося чурака на лущильном станке.

Для того чтобы предотвратить прогиб чурака во время его лущения на лущильном станке и обеспечить высокий уровень полезного выхода лущеного шпона, требуется минимизация диаметра карандаша чурака при его лущении.

Известны способ и устройство лущения, предложенные одним заявителем и описанные в патентной литературе [1], раскрытой в бюллетене Японского патентного ведомства №2796799.

При этом лущильный станок, упомянутый выше, в общих чертах показывается на фиг.28 (вид сбоку). Номер детали 101 представляет собой лущильный суппорт с ножом, предназначенным для лущения чурака 107, и др.

Как и на общеизвестных лущильных станках, на упомянутом лущильном станке 1-й суппортный винт с наружной резьбой 103 вставляется в отверстие с внутренней резьбой, не показанное на упомянутой фигуре. Для того чтобы вращать 1-й суппортный винт с наружной резьбой 103, подключают его к 1-му серводвигателю 104.

1-й серводвигатель 104 после получения сигнала с устройства управления (не показан), упомянутого ниже, приводит в возвратно-поступательное вращение 1-й суппортный винт с наружной резьбой 103, за счет чего лущильный суппорт 101 приводится в возвратно-поступательное перемещение в направлении стрелки, указанной на фиг.28, относительно центра вращения чурака 107.

При этом 1-й серводвигатель 104 снабжается абсолютным поворотным энкодером с возможностью обнаружения текущих положений рабочих элементов, перемещаемых от их базовых положений, заранее установленных в подходящих местах, за счет возвратно-поступательного вращения 1-го серводвигателя 104.

Посредством абсолютного поворотного энкодера определяется расстояние (далее именуется - 1-е расстояние) между кромкой лезвия ножа 105, установленного на лущильном суппорте 101, и центром вращения чурака 107 (центром вращения шпинделей при поддерживании ими чурака).

Номер детали 105 представляет собой лущильный нож, установленный в лущильном суппорте 101, номер детали 107 - чурак и номер детали 109 - ленту шпона, срезаемую лущильным ножом 105.

Номер детали 111 представляет собой вращательные диски с зубьями, расположенные сразу перед лущильным ножом 105, и их зубья втыкаются в периферийную поверхность чурака 107. Как упомянуто ниже, эти вращательные диски с зубьями 111 располагаются через определенное расстояние друг от друга вдоль осевой линии вращающегося чурака 107.

Вращательные диски с зубьями 111 приводятся во вращение с определенной скоростью через передаточную цепь 115 посредством 2-го серводвигателя 113. При этом упомянутые зубья вращательных дисков втыкаются в чурак 107 и тем самым вращают его в направлении, указанном стрелкой на фиг.28.

Номер детали 117 представляет собой прижимную линейку, предназначенную для прижима периферийной поверхности чурака 107 сразу перед лущильным ножом 105, с тем, чтобы предотвратить возникновение трещин оборотной стороны ленты шпона, вызываемых лущением.

Номер детали 119 представляет собой 1-й ведомый ролик с возможностью свободного вращения, который поддерживается через подшипник (не показан) держателем. Общая длина упомянутого ролика вдоль направления его осевой линии почти равна длине чурака 107 вдоль направления его осевой линии.

Как и лущильный суппорт 101, перемещаемый при вращении 1-го винта с наружной резьбой 103, упомянутый держатель перемещается под управлением сигналов с устройства управления в горизонтальном направлении посредством 2-го винта с наружной резьбой 121, приводимого во вращение 3-м серводвигателем 120 после получения сигнала с устройства управления.

Как и 1-й серводвигатель 104, 3-й серводвигатель 120 также снабжается абсолютным поворотным энкодером, предназначенным для определения расстояния между центром вращения чурака 107 и поверхностью соприкосновения 1-го ролика 119 с наружной окружностью чурака 107 при его лущении лущильным ножом 105.

Как и 1-й ролик 119, номер детали 123 представляет собой 2-й ведомый ролик с возможностью свободного вращения, который поддерживается через подшипник (не показан) не вышеупомянутым, а другим держателем. Общая длина упомянутого ролика вдоль направления его осевой линии почти равна длине чурака 107 вдоль направления его осевой линии, а также его диаметр меньше, чем диаметр 1-го ролика 119.

Как и держатель 1-го ролика 119, упомянутый другой держатель тоже перемещается под управлением сигналов с устройства управления в вертикальном направлении посредством 3-го винта с наружной резьбой 125, приводимого во вращение 4-м серводвигателем 124 после получения сигнала с устройства управления.

А также 4-й серводвигатель 124 снабжается абсолютным поворотным энкодером (не показан), предназначенным для определения расстояния между центром вращения чурака 107 и поверхностью соприкосновения 2-го ведомого ролика 123 с наружной окружностью чурака 107 при его лущении ножом 105.

Кроме того, 2-й ведомый ролик 123 с возможностью свободного вращения, совершаемого за счет вращения чурака 107, снабжается поворотным энкодером, предназначенным для измерения окружной скорости чурака 107 и передачи информации о результатах измерений к устройству управления.

Как упомянуто ниже, при управляемом перемещении лущильного суппорта 101, 1-го ведомого ролика 119 и 2-го ведомого ролика 123 вместе с вышеуказанными деталями производится лущение чурака 107 посредством лущильного ножа 105.

С помощью абсолютного поворотного энкодера, подключенного к 1-му серводвигателю 104, определяется расстояние (r) между центром вращения чурака 107 и кромкой лезвия лущильного ножа 105, а также с помощью поворотного энкодера, подключенного к 2-му ведомому ролику 123, измеряется окружная скорость (х) чурака 107.

В устройстве управлений вычисляется число оборотов чурака 107 за единицу времени (n) на основе упомянутой информации о расстоянии (г) и окружной скорости (х) (далee именуется - число оборотов). Если окружная скорость (х) измеряется в секунду, то число оборотов в секунду (n) определяется по нижеследующему уравнению:

Число оборотов в секунду (n)=(х×1 сек)/2πr.

Поскольку диски с зубьями 111 вращаются с определенной скоростью, окружная скорость чурака 107 (х) становится почти определенной.

Затем устройство управления на основе информации о числе оборотов (n) выдает сигнал для срабатывания серводвигателя, подключенного к суппортному винту с наружной резьбой 103, так чтобы расстояние перемещения лущильного суппорта 101 по направлению к чураку 107 при его вращении на один оборот было определенным.

В результате лущильный суппорт 101 начинает перемещаться, и по мере его перемещения величина расстояния (r) уменьшается, но окружная скорость чурака (х) остается определенной, как упомянуто выше. Следовательно, скорость перемещения лущильного суппорта 101 повышается по мере уменьшения величины расстояния (r).

Устройство управления, в котором определяется скорость перемещения лущильного суппорта 101 на основе информации о расстоянии (r) и окружной скорости (х), выдает сигнал серводвигателю, соединенному со 2-м суппортным винтом с наружной резьбой 121, с тем чтобы он сработал так, как упомянуто ниже.

То есть сохраняют положение поверхности соприкосновения 1-го ролика 119 с чукаром 107, так чтобы оно было расположено через чурак 107 симметрично напротив кромки лезвия лущильного ножа 105.

Иными словами, сохраняют упомянутое положение в месте, отдаленном налево от центра вращения чурака 107 на расстояние (г), как показано на фиг.28. А еще точнее, сохраняют упомянутое положение на поверхности соприкосновения Р по Архимедовой спирали (далее именуется - плоская кривая), показанной на фиг.9.

При этом приводят в действие 3-й серводвигатель 120 с тем, чтобы 1-й ведомый ролик 119 также перемещался в горизонтальном направлении по направлению к чураку 107, сохраняя вышеупомянутое положение по отношению к кромке лезвия лущильного ножа 105 при перемещении лущильного суппорта 101 относительно чурака 107

В результате, даже если диаметр чурака 107 постепенно уменьшается при его лущении ножом 105, 1-й ведомый ролик 119 перемещается, контактируя с периферийной поверхностью чурака 107.

Устройство управления также выдает сигнал срабатывания 4-му серводвигателю 124 с тем, чтобы сохраняя положение поверхности соприкосновения 2-го ведомого ролика 123 с наружной окружностью чурака 107 в месте, отдаленном вниз от центра вращения чурака 107 на расстояние (r), а точнее, упомянутое положение поверхности соприкосновения на упомянутой плоской кривой, показанной на фиг.9, переместить упомянутый 2-й ведомый ролик 123 в вертикальном направлении относительно чурака 107 при перемещении лущильного суппорта 101 по направлению к чураку 107.

На таком лущильном станке, как упомянуто выше, прогиб чурака под действием силы, вызываемой его лущением, предотвращается, и изготовляется лента шпона необходимой толщиной. Вместе с тем, это дает возможность лущения чурака до его меньшего диаметра по сравнению со случаем, когда шпиндели, поддерживая оба торца чурака, вращают его. Благодаря этому полезный выход лущеного шпона повышается.

Недостатком известного способа, изложенного в патентной литературе [1], раскрытой в бюллетене Японского патентного ведомства №2796799, является то, что или лущильный суппорт 101 сталкивается со 2-м ведомым роликом 123, или 1-й ведомый ролик 119 сталкивается со 2-м ведомым роликом 123 на последних стадиях лущения чурака 107 ножом 105, когда лущение чурака 107 продолжается и его диаметр уменьшается до минимума, как показано на фиг.29, представляющей только основные элементы, показанные на фиг.28.

Из-за этого продолжение лущения чурака 107 до еще более меньшего диаметра невозможно. В.результате полезный выход лущеного шпона не очень повышается.

Техническим результатом предлагаемого изобретения является повышение уровня полезного выхода лущеного шпона за счет минимизации диаметра карандаша чурака путем вставки невогнутых частей одного из двух соприкасающихся элементов (например, ролики и др.) в вогнутые части другого из них.

Решение поставленной задачи предлагаемого изобретения достигается тем, что, по меньшей мере, на двух соприкасающихся элементах с поверхностями соприкосновения с чураком и с возможностью поддерживания вращающегося чурака образуют многочисленные вогнутые части с подходящей глубиной, углубленные внутрь упомянутых соприкасающихся элементов и расположенные через определенное расстояние вдоль направления осевой линии упомянутого чурака в положениях, куда вставляются невогнутые части одного из двух сопиркасающихся элементов, расположенные относительно вогнутых частей другого из них, а также посредством упомянутых двух соприкасающихся элементов поддерживают чурак с начала его лущения, и даже в течение того времени, когда они продолжают вставляться друг в друга после достижения заданного диаметра чурака в ходе еще большего лущения.

В предлагаемом изобретении упомянутые соприкасающиеся элементы с поверхностями соприкосновения с наружной окружностью чурака поддерживают чурак вплоть до его диаметра, весьма уменьшенного в процессе лущения, благодаря чему полезный выход лущеного шпона существенно повышается.

Для ознакомления с наилучшей формой осуществления изобретения ниже приводится описание одного примера осуществления изобретения со ссылками на чертежи, па которых изображено:

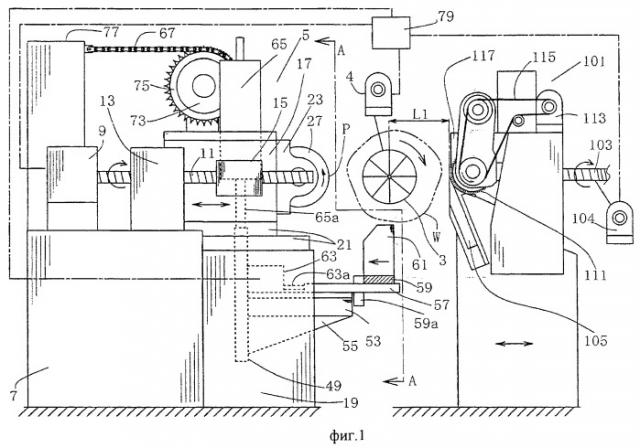

Фиг.1 - общий вид сбоку лущильного станка в примере осуществления.

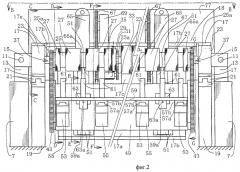

Фиг.2 - вид сбоку лущильного станка вдоль штрихпунктирной линии А-А из фиг.1.

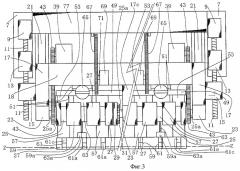

Фиг.3 - вид сверху лущильного станка сверху вдоль штрихпунктирной линии В-В из фиг.2.

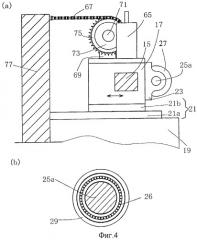

Фиг.4 - вид лущильного станка (а) в частичном разрезе вдоль штрихпунктирной линии С-С из фиг.2 и вид лущильного станка (b) в частичном разрезе вдоль штрихпунктирной линии J-J из фиг.2.

Фиг.5 - вид лущильного станка в частичном разрезе вдоль штрихпунктирной линии D-D из фиг.2.

Фиг.6 - вид лущильного станка в частичном разрезе вдоль штрихпунктирной линии Е-Е из фиг.2.

Фиг.7 - вид лущильного станка в частичном разрезе вдоль штрихпунктирной линии F-F из фиг.2.

Фиг.8 - вид лущильного станка в частичном разрезе вдоль штрихпунктирной линии G-G из фиг.2.

Фиг.9 - схема основных рабочих элементов, расположенных на Архимедовой спирали, построенной по траектории резания лущильным ножом.

Фиг.10 - фрагментарная схема действий отдельных элементов при лущении чурака W.

Фиг.11 - фрагментарная схема действий отдельных элементов при лущении чурака W.

Фиг.12 - фрагментарная схема действий отдельных элементов при лущении чурака W.

Фиг.13 - фрагментарная схема действий отдельных элементов при лущении чурака W.

Фиг.14 - увеличенная фрагментарная схема действий отдельных элементов около чурака W, показывающая часть фиг.13.

Фиг.15 - вид сбоку, показывающий действия основных рабочих элементов в дополнительном примере осуществления.

Фиг.16 - (а): вид поддерживающих роликов, без чурака W, спереди вдоль штрихпунктирной линии Н-Н из фиг.2, и (b): перспективный вид.

Фиг.17 - фрагментарная схема действий отдельных рабочих элементов при лущении чурака W.

Фиг.18 - (а): вид сбоку, показывающий действия основных рабочих элементов в дополнительном примере осуществления, (b): перспективный вид.

Фиг.19 - вид сбоку, показывающий действия основных рабочих элементов в дополнительном примере осуществления.

Фиг.20 - вид сбоку 2-го поддерживающего устройства 131, подобного 1-му поддерживающему устройству 5 на фиг.1.

Фиг.21 - вид сбоку лущильного станка вдоль штрихпунктирной линии L-L из фиг.20.

Фиг.22 - вид сверху 2-го поддерживающего приспособления 133 и смежных деталей вдоль штрихпунктирной линии М-М из фиг.21.

Фиг.23 - вид в частичном разрезе вдоль штрихпунктирной линии N-N из фиг.22.

Фиг.24 - вид сбоку 2-го поддерживающего приспособления 133, поднятого до верхнего предела из состояния, показанного на фиг.23.

Фиг.25 - вид в частичном разрезе вдоль штрихпунктирной линии S-S из фиг.21.

Фиг.26 - схема, показывающая начальную стадию лущения чурака W в дополнительном примере осуществления.

Фиг.27 - схема, показывающая последнюю стадию лущения чурака W в дополнительном примере осуществления.

Фиг.28 - вид сбоку известного лущильного станка.

Фиг.29 - (а): фрагментарная схема действий основных элементов в известном лущильном станке, (b): фрагментарная схема действий основных элементов при их сближении друг с другом.

Здесь используются в основном средства перемещения (серводвигатель и др.), средства обнаружения перемещения (энкодер и др.), устройства управления (щит управления и др.) и др.

Например, номер детали 101, показанный на фиг.1, представляет собой лущильный суппорт, такой же, как лущильный суппорт на фиг.28. Он снабжается 1-м суппортным винтом с наружной резьбой 103, 1-м серводвигателем 104 для вращения упомянутого суппорта, лущильным ножом 105, вращательными дисками с зубьями 111, 2-м серводвигателем 113, передаточной цепью 115 и прижимной линейкой 117 таким же образом, как показано на фиг.28.

Номер детали 3 представляет собой парные шпиндели с возможностью свободного перемещения на участке между отдаленным от чурака W положением ожидания, где они никак не сталкиваются с лущильным ножом 105 при его приближении к центрцу вращения чурака W, и положением поддерживания обоих торцов чурака W посредством гидроцилиндра. При этом чурак W показывается штрихпунктирной линией с двум точками на фиг.1.

Когда парные шпиндели 3 находятся в положении поддерживания чурака W, то они поддерживают чурак W так, что упомянутый чурак может свободно вращаться, а также имеют возможность привести во вращение чурак W посредством 5-го серводвигателя 4. При этом изменить число оборотов упомянутого серводвигателя возможно при его вращении.

Кроме того, 5-й серводвигатель 4 подключается к поворотному энкодеру, предназначенному для определения числа оборотов в единицу времени, и полученная с него информация о числе оборотов поступает в устройство управления 79, упомянутое ниже.

На этом лущильном станке, как и на обычных лущильных станках, в целях обеспечения постоянной окружной скорости части чурака W, срезаемой лущильным ножом 105, меняется число оборотов парных шпинделей 3 посредством 5-го серводвигателя 4 для того, чтобы лента шпона, полученного в результате лущения чурака W лущильным ножом 105, перемещалась с постоянной скоростью,

Для этого используется информация о расстоянии между центром вращения шпинделей 3 и кромкой лезвия лущильного ножа 105, полученная с абсолютного поворотного энкодера, подключенного к 1-му серводвигателю 104.

Между тем, длина лущильного ножа 105 вдоль направления осевой линии чурака W составляет чуть больше, чем длина чурака W вдоль одного и того же направления.

Номер детали 5 представляет собой 1-е поддерживающее устройство, состоящее из нижеуказанных деталей.

Номер детали 7 представляет собой 1-е станины, расположенные на обеих крайних сторонах в горизонтальном направлении на фиг.2. На каждой 1-й станине 7 закрепляется 6-й серводвигатель 9, подключенный к абсолютному поворотному энкодеру, схематически не показанному.

Номер детали 11 представляет собой 4-е винты с наружной резьбой, подключенные к 6-м серводвигателям 9. При этом 4-е винты с наружной резьбой 11, упомянутые выше, вставляются в 1-е подшипники 13, прикрепленные к каждой 1-й станине 7 с целью сохранения их постоянного положения.

Номер детали 15 представляет собой блок с внутренней резьбой, рассчитанный на 4-й винт с наружной резьбой 11.

Номер детали 17 представляет собой 1-е опорные основания, установленные через 1-е подшипники линейного перемещения 21, состоящие каждый из неподвижной части 21а и скользящей части 21b, на 2-х станинах 19, расположенных на обеих крайних сторонах в горизонтальном направлении на фиг.2.

Блоки с внутренней резьбой 15 вместе с 4-ми винтами с наружной резьбой 11 прикрепляются к наружным боковым стенкам 1-х опорных оснований 17 в горизонтальном направлении на фиг.2.

Как показано на фиг.5, к 1-м опорным основаниям 17 прикрепляются расположенные на фиг.2 крайние части установочных коробок 18, выполненных каждая в виде прямоугольника из двух 1-х стальных пластин 17а, направленных вертикально, и двух 2-х стальных пластин 17b, направленных горизонтально.

К крайней части правой боковой стенки каждого опорного основания 17, расположенной на стороне парных шпинделей 3, если смотреть слева направо на фиг.1, прикрепляется подшипник 23 в количестве 1 шт., а также к установочной части 17 с, расположенной в середине установочной коробки 18 и выступающей в сторону шпинделей 3, - подшипники 23 в количестве 2 шт.

1-й вал 25, чьи концевые части с уменьшенным диаметром 25а вставляются в подшипники 23, с возможностью свободного вращения располагается между подшипником 23 на стороне 1-го опорного основания 17, расположенного на левой стороне на фиг.3, и подшипником 23, расположенным на левой стороне центральной части.

А также 1-й вал 25, чьи концевые части с уменьшенным диаметром 25а вставляются в подшипники 23, с возможностью свободного вращения располагается между подшипником 23 на стороне 1-го опорного основания 17, расположенного на правой стороне на фиг.3, и подшипником 23, расположенным на правой стороне центральной части.

На 1-м валу с вогнутыми частями 25, куда могут входить 1-е поддерживающие приспособления 61, расположенные относительно упомянутых вогнутых частей, располагаются многочисленные 1-е поддерживающие ролики 27 через определенное расстояние друг от друга в горизонтальном направлении на фиг.2 и 3, то есть вдоль направления осевой линии вращающегося при лущении чурака W. При этом они располагаются в месте, где осевая линия чурака W и осевая линия 1-го вала 25 находятся в одной плоскости.

Каждый из 1-х поддерживающих роликов 27 прикрепляется к 1-му валу 25 путем шпоночного соединения. В результате 1-е поддерживающие ролики 27 вместе с 1-м валом 25 вращаются.

Кроме того, возле концевой части 25а на правой стороне одного из двух 1-х валов 25, показанного на левой стороне на фиг.2, насаживается кольцевой элемент 29 с возможностью свободного вращения через подшипник 26, как показано на фиг.4(b), являющейся частично увеличенной фрагментарной схемой, если смотреть от штрихпунктирной линии J-J по фиг.2. А также там располагается 1-е зубчатое колесо 31, диаметр которого меньше диаметра кольцевого элемента 29, с возможностью вращения вместе с кольцевым элементом 29. При этом диаметр кольцевого элемента 29 равен диаметру 1-го поддерживающего ролика 27, а его ширина меньше упомянутого ролика 27.

Как показано на фиг.2, располагается 2-е зубчатое колесо 33, которое сцепляется с 1-м зубчатым колесом 31.

2-е зубчатое колесо 33 подключается к поворотному энкодеру 35, предназначенному для определения числа оборотов кольцевого элемента 29. Он передает информацию о числе оборотов упомянутого элемента 29 к устройству управления 79.

Между тем, штрихпунктирная линия с двумя точками Z-Z, указанная на фиг.3, является предполагаемой линией, проходящей через центр вращения парных шпинделей 3.

Как показано на фиг,2, на левой стороне располагается левая концевая часть 25а 1-го вала 25, а также на правой стороне - правая концевая часть 25а 1-го вала 25. Поясним только правую концевую часть 25а. Как показано на фиг.8, которая представляет вид в разрезе вдоль штрихпунктирной линии G-G из фиг.2, к правой концевой части 25а прикрепляется 1-я звездочка 37 путем шпоночного соединения.

Как показано на фиг.8, электродвигатель 39 закрепляется на нижней части 1-й стальной пластины 17а. 1-я передаточная цепь 43 надевается на 1-го звездочку 37 и 2-ю звездочку 41, прикрепленную к оси вращения электродвигателя 39 таким же путем, как упомянуто выше.

Электродвигатель 39 приводит во вращение через 1-ю передаточную цепь 43 1-й поддерживающий ролик 27 в направлении, указанном стрелкой на фиг.8 так, чтобы окружная скорость 1-го поддерживающего ролика 27 согласовалась с окружной скоростью вращательного диска с зубьями 111.

В такой компоновке, как упомянуто выше, 1-е опорное основание 17 и установочная коробка 18 перемещаются в горизонтальном направлении, указанном стрелкой на фиг.1, относительно 2-й станины 19 при возвратно-поступательном движении 4-го винта с наружной резьбой 111 посредством 6-го серводвигателя 9.

Для того чтобы определить положение 1-го опорного основания 17, перемещаемого в горизонтальном направлении (точнее говоря, это поверхность соприкосновения Р 1-го поддерживающего ролика 27 с чураком в этом направлении, как показано на фиг.9), абсолютный поворотный энкодер подключается к 6-му серводвигателю 9. Полученная информация об упомянутом положении поступает в устройство управления 79, упомянутое ниже.

Номер детали 49 представляет собой 2-е опорное основание 49, показанное на нижней стороне фиг.2. Как показано на фиг.2, 3 и 5, 2-е опорное основание 49 прикрепляется к скользящему элементу 51b, входящему в состав 2-го подшипника линейного перемещения, прикрепленного фиксатором 51а к 1-му опорному основанию 17. За счет этого обеспечивается свободный подъем-опускание 2-го опорного основания 49 относительно 1-го опорного основания 17.

Как показано на фиг.2, ко 2-му опорному основанию 49 прикрепляются многочисленные опорные плиты 53, выступающие в сторону парных шпинделей 3 и расположенные через определенное расстояние друг от друга в горизонтальном направлении на фиг.2. А, как показано на фиг.5, к нижней части каждой опорной плиты 53 прикрепляется ребро жесткости 55 с тем, чтобы предотвратить прогиб упомянутой опорной плиты 53 под действием направленной вниз силы.

Как показано на фиг.2 и 5, к верхней части опорной плиты 53 прикрепляется фиксатор 57а для 3-го подшипника линейного перемещения 57. А также на скользящем элементе 57b для каждого 3-го подшипника линейного перемещения 57 устанавливается одна поперечина 59 длиной, равной общей длине места, где располагаются все скользящие элементы 57b, как показано на фиг.2, и такой шириной в горизонтальном направлении, как показано на фиг.5.

Как показано на фиг.5 и 6, на стороне поперечины 59, направленной на 1-й поддерживающий ролик 27, закрепляется боковая пластина 59а в вертикальном положении. В горизонтальном направлении боковой плиты 59а располагается отверстие с внутренней резьбой для 5-го винта с наружной резьбой 63а, упомянутого ниже.

А также на поперечине 59 закрепляются 1-е поддерживающие приспособления 61 таким образом, как показано на фиг.2 и 5.

Как показано на фиг.5, 1-е поддерживающее приспособление 61 состоит из следующих деталей:

1) верхний торец 61а, направленный горизонтально, шириной чуть меньше, чем расстояние между двумя 1-ми поддерживающими роликами 27, расположенными рядом друг с другом в горизонтальном направлении на фиг.2,

2) боковой торец 61b на стороне лущильного суппорта 101, направленный вертикально, и

3) наклонный торец 61с на стороне 1-го поддерживающего ролика 27.

Как показано на фиг.2, 1-е поддерживающие приспособления 61 располагаются относительно промежуточных пространств между 1-ми поддерживающими роликами 27, расположенными рядом друг с другом. То есть, как упомянуто ниже, 1-е поддерживающие приспособления 61 располагаются так, чтобы 1-е поддерживающие приспособления 61 могли входить в упомянутые промежуточные пространства при их подъеме относительно установочной коробки 18.

Как показано на фиг.5 и 6, номер детали 63 представляет собой 7-е серводвигатели, прикрепленные к двум местам 2-х опорных оснований 49 на стороне парных шпинделей 3 и подключенные к абсолютным поворотным энкодерам с возможностью обнаружения текущих положений 1-х поддерживающих приспособлений 61 в горизонтальном направлении.

Номер детали 63а представляет собой 5-й винт с наружной резьбой с возможностью свободного вращения и останова, подключенный к 7-му серводвигателю 63.

5-й винт с наружной резьбой 63а проходит сквозь отверстие с внутренней резьбой на боковой пластине 59а.

В такой компоновке, как упомянуто выше, 5 - винт с наружной резьбой 63а приводится в возвратно-поступательное вращение и останов посредством сигналов вращения и останова 7-го серводвигателя 63, переданных с устройства управления 79, а также сигналов положения 1-го поддерживающего приспособления 61, переданных с абсолютного поворотного энкодера к устройству управления 79.

В результате поперечина 59, то есть 1-е поддерживающее приспособление 61 перемещается в горизонтальном направлении вдоль опорной плиты 53, как показано на фиг.5, и останавливается в заданном месте.

Номер детали 65 представляет собой 2-е пневмоцилиндры, расположенные через определенное расстояние друг от друга в горизонтальном направлении, как показано на фиг.2, и прикрепленные к 1-м стальным пластинам 17а. Как упомянуто ниже, сжатый воздух заданного давления подается через трубы (не показаны) в каждый из пневмоцилиндров, что приводит в движение вниз 2-е поршневые штоки 65а. В результате 2-е поршневые штоки 65а с определенным давлением надавливают на верхние торцы 2-х опорных оснований 49, как показано на фиг.5.

Как показано на фиг.7, номер детали 67 представляет собой 2-го передаточную цепь, надетую на 3-ю звездочку 75, расположенную в месте, упомянутом ниже. При этом оба конца 2-й передаточной цепи 67 прикрепляются к заданным местам. То есть один из концов 2-й передаточной цепи 67 прикрепляется к верхней части крепежного основания 77. Как показано на фиг.2 и 4, нижние части на обеих крайних сторонах крепежного основания 77 закрепляются как на 1-х станинах 7, так и на 2-х станинах 19.

А другой из концов 2-й передаточной цепи 67, как показано на фиг.7, прикрепляется к верхнему торцу 2-го опорного основания 49.

3-я ведомая звездочка 75 с возможностью свободного вращения поддерживается через 2-й подшипник 73 на 2-м валу 71, прикрепленном к держателю 69, установленному на верхней поверхности 2-й стальной пластины 17b.

Теперь предварительно поясним процесс перемещения 1-го опорного основания 17, который влечет за собой процесс перемещения 2-го опорного основания 49, посредством 2-й передаточной цепи 67.

Как упомянуто ниже, для того чтобы изготовлять шпон с толщиной Т путем лущения чурака W лущильным ножом 105, 1-е опорное основание 17, расположенное на 2-й станине 19, перемещается с заданной скоростью перемещения в сторону парных шпинделей 3 по сигналу с устройства управления 79.

При этом, как показано на фиг.7, 1-е опорное основание 17 вместе с установочной коробкой 18 отходит от крепежного основания 77 направо.

Поскольку длина 2-й передаточной цепи 67 постоянная, то при перемещении 1-го опорного основания 17 и установочной коробки 18 происходит натяжение 2-й передаточной цепи 67.

В результате, 2-е опорное основание 49, установленное через 2-й подшипник линейного перемещения 51 на 1-й стальной пластине 17а, поднимается вверх с возможностью свободного опускания-подъема на расстояние, равное расстоянию перемещения 1-го опорного основания 17.

Длина 2-й передаточной цепи 67 устанавливается так, чтобы обеспечить такое взаиморасположение рабочих элементов, как упомянуто ниже, относительно чурака W при перемещении 1-го опорного основания 17 в процессе лущения чурака W.

То есть траектория резания лущильным ножом 105 при лущении вращающегося чурака W в процессе изготовления шпона Y с толщиной Т создает Архимедову спираль (далее именуется - плоская кривая), показанную штрихпунктирной линей с двумя точками на фиг.9, где схематически изображается взаиморасположение основных рабочих элементов.

Как показано на фиг.9, самая наружная сплошная линия по упомянутой плоской кривой показывает наружную окружность чурака W в текущий момент, а каждое из расстояний (далее именуется - 2-е расстояние) между наружной и внутренней линиями по упомянутой плоской кривой составляет толщину шпона Т.

При этом обозначение Q на фиг.9 показывает центр вращения чурака W.

Длина 2-й передаточной цепи 67 регулируется так, чтобы на сплошной кривой, показывающей наружную окружность чурака W на фиг.9, были расположены поверхность соприкосновения 1-го Р поддерживающего ролика 27 и верхний торец 61а 1-го поддерживающего приспособления 61.

Для изменения толщины шпона требуется изменение расстояния между обоими концами 2-й передаточной цепи 67. Поэтому обеспечивается возможность изменения упомянутого расстояния подходящим путем.

Например, делают отверстие с внутренней резьбой в крепежном основании 77 и устанавливают винт с наружной резьбой, совпадающей с упомянутой внутренней резьбой, с возможностью свободного вращения на конце 2-й передаточной цепи 67, находящемся на стороне крепежного основания 77. И регулируют упомянутое расстояние путем ввинчивания в упомянутую внутреннюю резьбу упомянутого винта с возможностью свободного вращения.

2-й пневмоцилиндр 65, показанный на фиг.5 и др., заполняется сжатым воздухом определенного давления. Это давление не мешает подъему вверх 2-го опорного основания 49, совершаемому за счет натяжения 2-й передаточной цепи 67, вызванного перемещением 1-го опорного основания 17 по 2-й станине 19 в сторону парных шпинделей 3. При отсутствии натяжения 2-й передаточной цепи 67 это давление позволяет 2-му опорному основанию 49 опускаться вниз, когда 1-е опорное основание 17 отходит со стороны парных шпинделей 3 в место ожидания процесса лущения последующего чурака W.

Как упомянуто ниже, устройство управления 79 на основе поступающей рабочей информации функционирует для; срабатывания отдельных рабочих элементов.

Теперь поясним последовательность действий при лущении чурака W в примере осуществления предлагаемого изобретения.

Прежде всего оператор вводит информацию о необходимой толщине Т шпона, получаемого при лущении чурака W лущильным ножом 105, в устройство управления 79.

С тем, чтобы обеспечить исходное состояние лущильного станка, регулируют, в первую очередь, длину 2-й передаточной цепи 67 так, как упомянуто выше.

Располагают чурак W, показанный штрихпунктирной линией с двумя точками на фиг.1, между парными шпинделями 3, и зажимают около центров его обоих торцов посредством упомянутых парных шпинделей 3.

Прежде чем привести во вращение парные шпиндели 3 и начать лущение чурака W лущильным ножом 105, обеспечивают достаточно отдаленное от чурака W расстояние до лущильного ножа 105, поскольку из-за различных форм каждого чурака W имеется возможность столкновения упомянутых рабочих элементов с чураком.

То есть оператор передает вручную сигнал к устройству управления 79 для того, чтобы привести в действие 1-й серводвигатель 104 в целях перемещения лущильного суппорта 101 в правую сторону на фиг.1 и обеспечения достаточно отдаленного от чурака W, подлежащего лущению, положения лущильного ножа 105.

Одновременно с перемещением лущильного суппорта 101 устройство управления 79 выдает сигналы для срабатывания 6-го серводвигателя 9 и 7-го серводвигателя 63. Благодаря этому, как показано на фиг.9, поверхность соприкосновения Р с наружной окружностью 1-го поддерживающего ролика 27, и верхний торец 61а 4-го поддерживающего приспособления 61 постоянно располагаются на упомянутой плоской кривой (Архимедовой спирали), нарисованной из кромки лезвия лущильного ножа 105 в сторону вращения чурака W.

За счет действий 2-й передаточной цепи 67 и 7-го серводвигателя 63, приведенного в движение посредством сигнала с устройства управления 79, 1-е поддерживающее приспособление 61 перемещается в достаточно отдаленное от наружной окружности чурака W положение, где оно находится прямо под центром вращения парных шпинделей 3 и на Архимедовой спирали.

Таким образом, как упомянуто выше, лущильный станок устанавливают в исходное состояние.

Если в целях начала лущения чурака W в таком исходном состоянии, как упомянуто выше, оператор вручную подает сигнал срабатывания к устройству управления 79, то устройство, управления, 79 выдает сигналы срабатывания 5-му серводвигателю 4 для парных шпинделей 3, 1-му серводвигателю 105, 6-му серводвигателю 9 и 7-му серводвигателю 63, соответственно.

В результате чурак W приводится во вращение посредством парных шпинделей 3. Одновременно с этим лущильный суппорт 101 перемещается по направлению к парным шпинделям 3 посредством 1-го винта с наружной резьбой 103, тогда как 1-е поддерживающее устройство 5 перемещается по направлению к парным шпинделям 3 посредством 4-го винта с наружной резьбой 11.

При перемещении лущильного суппорта 101 в устройство управления 79 с абсолютного поворотного энкодера, подключенного к 1-му серводвигателю 104, постоянно поступает информация о расстоянии (далее именуется - расстояние L1), меняющемся последовательно, между кромкой лезвия лущильного ножа 105 и центром вращения парных шпинделей 3.

Устройство управления 79, куда поступает информация о расстоянии L1, выдает сигнал срабатывания 5-му серводвигателю 4 для изменения числа оборотов парных шпинделей 3 с тем, чтобы окружная скорость части вращающегося чурака W, срезаемой лущильным ножом, согласовалась с окружной скоростью дисков е зубьями 111.

В устройство управления также поступает и информация о числе оборотов парных шпинделей 3 с их поворотного энкодера.

В устройстве управления на основе упомянутой информации вычисляют время S1, необходимое для одного оборота парных шпинделей 3, и выдают сигнал для срабатывания 1-го серводвигателя 104 с тем, чтобы переместить лущильный суппорт 101 лишь на расстояние Т в течение времени S1 по направлению к чураку W, поддерживаемому парными шпинделями 3 так, как показано на фиг.1, в целях достижения необходимой толщины шпона Т, срезаемого с чурака W лущильным ножом 105.

В результате лущильный суппорт 101 перемещается на заданное расстояние, и расстояние его перемещения подтверждается посредством абсолютного поворотного энкодера, подключенного к 1-му серводвигателю 104. Информация о расстоянии перемещения упомянутого суппорта поступает в устройство управления 79 с целью управления расстоянием его перемещения.

Вместе с тем устройство управления 79 выдает сигнал для срабатывания 6-го серводвигателя 9 с тем, чтобы переместить 1-е поддерживающее устройство 5 лишь на расстояние Т по направлению к чураку W при одном обороте парных шпинделей 3.

В результате 1-е поддерживающее устройство 5 перемещается на заданное расстояние, и расстояние