Крепежный шнур для использования с уплотнением для уплотнения окон

Иллюстрации

Показать всеИзобретение относится к области уплотнительных и крепежных шнуров для уплотнения стекла моторных транспортных средств. Уплотнительное устройство содержит крепежный шнур и уплотнение, предназначенное для уплотнения окна транспортного средства. Уплотнение содержит "тело" уплотнения, первую, внешнюю крепежную сторону, которая при использовании примыкает к крепежному шнуру, и вторую, внутреннюю сторону, которая обращена к части транспортного средства. Уплотнение содержит внутреннюю поверхность зацепления для зацепления с элементом удержания крепежного шнура. Уплотнение является деформируемым и выполнено с возможностью деформации для приема в себя удерживающего элемента. Уплотнение содержит приемный элемент для приема удерживающего элемента и покрывающую часть, расположенную между приемным элементом и внешней крепежной стороной. Передняя часть удерживающего элемента выполнена с возможностью прорезания или прокалывания покрывающей части уплотнения для проникновения удерживающего элемента в приемный элемент. Достигается упрощение конструкции, упрощение сборки устройства и улучшение качества уплотнения. 45 з.п. ф-лы, 37 ил.

Реферат

Описание

Настоящее изобретение относится к уплотнительным и крепежным шнурам для уплотнения стекла применительно к моторным транспортным средствам. Такое окно или оконное стекло может быть либо вставлено в дверь моторного транспортного средства или же, как альтернатива, выполнено в виде инкапсулированного стеклянного блока, устанавливаемого непосредственно в транспортное средство.

Из предшествующего уровня техники известно устройство в виде уплотнения и шнура, предназначенное для одновременного уплотнения оконного стекла и двери моторного транспортного средства. Такое устройство описано, например, в патенте США № US 5743047

Однако в процессе производства, такого как производство транспортных средств, все более возрастают требования к увеличению его эффективности, а также к упрощению как отдельных компонентов, так и их сборки. Кроме того, постоянно растут требования к качеству, например, требования к качеству уплотнения.

Этим, а также другим требованиям отвечает уплотнительная конструкция, включающая крепежный шнур и уплотнение, предназначенная в соответствии с существом настоящего изобретения для уплотнения окна транспортного средства, причем, уплотнение содержит "тело" уплотнения и первую, внешнюю крепежную сторону, которая на практике примыкает к крепежному шнуру, и вторую, внутреннюю уплотнительную сторону, которая на практике обращена к части транспортного средства, в которой уплотнение содержит внутреннюю поверхность зацепления для зацепления с элементом удержания крепежного шнура,

в которой удерживающий элемент содержит переднюю часть, причем этой передней части придана форма, облегчающая ее проникновение в уплотнение, а сама она имеет одну или несколько удерживающих поверхностей, предназначенных для зацепления с внутренней поверхностью зацепления уплотнения,

в которой уплотнение является деформируемым и выполнено с возможностью деформации для приема в себя удерживающего элемента, когда он под действием усилия проникает в него, а также - сжатия, так чтобы, когда удерживающий элемент оказался в собранном с ним виде, ее внутренняя поверхность зацепления вошла в "положительное" зацепление с одной или с несколькими удерживающими поверхностями.

Таким образом, настоящим изобретением предлагается устройство по п.1 формулы изобретения. Кроме того, в дополнительных пунктах формулы изобретения предлагаются предпочтительные варианты выполнения настоящего изобретения.

В качестве альтернативного устройства настоящим изобретением предлагается уплотнительное устройство, включающее крепежный шнур и уплотнение, предназначенное для уплотнения окна транспортного средства в соответствии с пунктом 49 формулы изобретения. Кроме того, в дополнительных пунктах формулы изобретения предлагаются предпочтительные варианты выполнения.

В альтернативном варианте выполнения настоящее изобретение предлагает транспортное средство в соответствии с п.39 формулы изобретения.

Эти и другие признаки настоящего изобретения могут быть более понятными из нижеследующего описания иллюстративных вариантов его исполнения, приведенных с целью облегчения понимания существа настоящего изобретения.

Ниже настоящее изобретение будет описано со ссылками на сопроводительные чертежи, на которых:

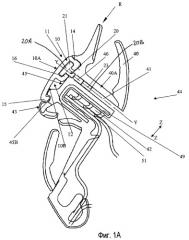

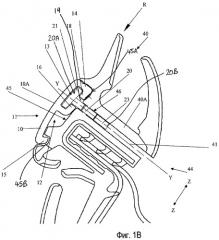

Фиг. 1А представляет собой поперечное сечение уплотнения и крепежного шнура, установленных на фланце двери транспортного средства. Фиг. 1В представляет собой более детальный вид фиг. 1А.

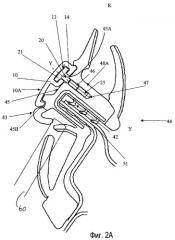

Фиг. 2А представляет собой поперечное сечение альтернативного варианта исполнения уплотнения и крепежного шнура в соответствии с настоящим изобретением. Фиг. 2В представляет собой более детальный вид фиг. 2А. Фиг. 2С есть вид по стрелке R сечения по линии Y-Y крепежного шнура, собранного с уплотнением, показывающий детали удерживающего элемента.

Фиг. 3А представляет собой поперечное сечение альтернативного варианта исполнения крепежного шнура в соответствии с настоящим изобретением. Фиг. 3В представляет собой более подробный вид фиг. 3А.

Фиг. 4А представляет собой поперечное сечение крепежного шнура по фиг. 3, использованного с альтернативным вариантом исполнения уплотнения. Фиг. 4В представляет собой более подробный вид фиг. 4А.

Фиг. 5А представляет собой подробное сечение удерживающего элемента, выполненного как единое целое с альтернативным вариантом исполнения крепежного шнура (см., например, фиг. 3, 4), собранного с уплотнением и сцепленного с перфорационным отверстием в соответствии с вариантом выполнения настоящего изобретения. Фиг. 5В представляет собой сечение удерживающего элемента, выполненного как единое целое с альтернативным вариантом исполнения крепежного шнура (см., например, фиг. 3, 4), собранного с уплотнением и сцепленного с перфорационным отверстием в соответствии с вариантом выполнения настоящего изобретения, имеющим в уплотнении внутренний покрывающий слой. Фиг. 5С представляет собой сечение удерживающего элемента, сцепленного по месту в уплотнении, имеющим тонкий покрывающий слой, такой как на фиг. 5В. Фиг. 5D представляет собой сечение удерживающего элемента, выполненного как единое целое с крепежным шнуром и вставленным в уплотнение в соответствии с еще одним вариантом исполнения настоящего изобретения, при этом уплотнение имеет тонкий покрывающий слой. Фиг. 5Е представляет собой подробный вид одного из примеров удерживающего элемента по фиг. 5А-5D.

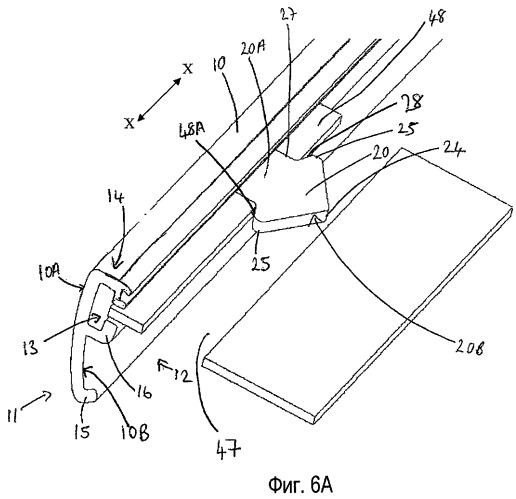

Фиг. 6А представляет собой схематический общий вид крепежного шнура в соответствии с настоящим изобретением. Фиг. 6В представляет собой вид крепежного шнура по фиг. 6А сверху. Фиг. 6С также представляет собой общий вид крепежного шнура в соответствии с настоящим изобретением. Фиг. 6D представляет собой общий вид крепежного шнура в соответствии с настоящим изобретением, в котором удерживающие элементы имеют альтернативную форму.

Фиг. 7А представляет собой схематический общий вид в соответствии с альтернативным вариантом исполнения устройства по настоящему изобретению, где уплотнение представлено в инкапсулированной конфигурации. Фиг. 7В представляет собой вид крепежного шнура и уплотнения по фиг. 7А сверху.

Фиг. 8А представляет собой сечение уплотнения и крепежного шнура в соответствии с настоящим изобретением, в котором два этих компонента сцеплены.

Фиг. 9А представляет собой уплотнение по фиг. 8, где удерживающий элемент не находится в зацеплении, при этом подробно показывается форма внешней удерживающей поверхности уплотнения. На фиг. 9В показан альтернативный вариант исполнения уплотнения, имеющего внешний покрывающий слой или мембрану, расположенную между приемной частью уплотнения и внешней поверхностью уплотнения. На фиг. 9С показан еще один альтернативный вариант уплотнения, имеющего внешний покрывающий слой или мембрану, расположенную между приемной частью уплотнения и внешней поверхностью уплотнения.

Фиг. 10А, 10В и 10С представляет собой поперечные сечения крепежных шнуров и уплотнений альтернативных вариантов исполнения настоящего изобретения.

Фиг. 11А представляет собой поперечное сечение уплотнения и крепежного шнура в соответствии с альтернативным вариантом исполнения настоящего изобретения, показывающее удерживающий элемент крепления, сцепляющийся с уплотнением. На фиг. 11В показано поперечное сечение части уплотнения в том месте, где удерживающий элемент отсутствует.

Фиг. 12А и 12В представляет собой схематический общий вид крепежного шнура, предназначенного к сборке с уплотнением инкапсулированного стеклянного окна в соответствии с альтернативным вариантом исполнения настоящего изобретения.

Фиг. 13А и 13В представляют собой поперечные сечения уплотнения и крепежного шнура, собранных с инкапсулированным стеклянным окном в соответствии с альтернативным вариантом исполнения настоящего изобретения. На фиг. 13А удерживающий элемент крепежного шнура проходит сквозь уплотнение; на фиг. 13В никакого удерживающего элемента не показано. Фиг. 13С представляет собой детальный общий вид удерживающего элемента, показанного на фиг. 13А, на своем месте в уплотнении.

Фиг. 14А и 14В представляют собой поперечные сечения уплотнения и крепежного шнура, собранных с инкапсулированным стеклянным окном в соответствии с альтернативным вариантом исполнения настоящего изобретения. На фиг. 14А удерживающий элемент крепежного шнура проходит сквозь уплотнение. Фиг. 14В представляет собой частичное сечение уплотнения и крепежного шнура в месте, где никакого удерживающего элемента нет.

На фиг. 15 показан подробный вид конструктивных образований удерживающего элемента по фиг. 14А.

Ниже будет изложена сущность настоящего изобретения со ссылками на приведенные в качестве примеров иллюстративные варианты его выполнения, предназначенные для облегчения понимания учения изобретения, и которые не следует воспринимать как ограничения хоть какого-либо рода. Следует понимать, что если какие-либо признаки варианта выполнения описаны со ссылками на какой-либо рисунок или на ряд рисунков, то те же самые признаки могут быть заменены признаками, проиллюстрированными другим рисунком или рядом рисунков, не отступая от существа изобретения.

Теперь обратимся к чертежам, и сначала, в частности, к фиг. 1А-2С, где изображены уплотнение (40) и крепежный шнур (10) для уплотнения дверного оконного стекла и самой двери моторного транспортного средства. На практике уплотнение (40) расположено между и связано с плоским фланцем (51) двери (50) транспортного средства и крепежным шнуром (10). Следует заметить, что контекст двери транспортного средства взят для облегчения понимания учения настоящего изобретения без кого-либо намерения ограничить настоящее изобретение данным применением, поскольку конструкция, образованная в соответствии с учением настоящего изобретения, может быть использована не только в контексте двери транспортного средства.

В терминологической спецификации термин "крепежный шнур" использовался и используется для обозначения внешнего финишного шнура, наложенного на уплотнение. В соответствующей области техники для описания этого элемента могут использоваться также такие термины, как "отделка", "отделочный профиль", "финишный шнур", просто "шнур" или "финишный отделочный профиль", при этом нет никакого намерения ограничить объем настоящего изобретения одной конкретной формулировкой, поскольку функции, выполняемые крепежным шнуром в соответствии с существом настоящего изобретения, станут понятны независимо от использованного для его названия словосочетания. Кроме того, в контексте настоящего изобретения из того, где крепежный шнур описывается с функциональной точки зрения как элемент, выполняющий уплотнение (в комбинации с собственно уплотнением) окна транспортного средства, будет понятно, что настоящее изобретение никак не может быть сведено к тому положению, что крепежный шнур в нем может использоваться лишь в декоративных целях. Таким же образом, далее будет понятно, что без отступления от существа настоящего изобретения крепежный шнур может быть выполнен из множества разнообразных материалов с различной финишной обработкой.

Показанное в качестве примера уплотнение (40), которое может быть использовано в комбинации уплотнения с крепежным шнуром, содержит основное "тело" (40а) уплотнения, внутреннюю сторону (44), которая на практике расположена таким образом, что обращена в направлении части двери транспортного средства и примыкает к ней, и внешнюю, крепежную сторону (43), которая на практике обращена во внешнюю сторону относительно транспортного средства и примыкает к крепежному шнуру (10). Внешняя крепежная сторона (43) содержит каналы (45) или образования для приема крепежного шнура.

И уплотнение (40), и крепежный шнур (10) обычно представляют собой элементы вытянутой формы. Когда они находятся в собранном друг с другом состоянии, их продольные оси по существу параллельны направлению оси Х рисунков, например, как показано на фиг. 2С. При этом признаки удержания и взаимного зацепления уплотнения и крепежного шнура расположены по существу в направлении оси Y этой "сборки", как показано на рисунках.

Хотя сущность настоящего изобретения не должна сводиться к какой-либо конкретной конфигурации взаимодействия уплотнения с окном, тем не менее, в своей типичной конфигурации уплотнение (40) содержит уплотняющие кромки, которые упираются в оконное стекло (60), когда окно закрыто. Уплотнение (40) содержит, далее, уплотняющие кромки, которые упираются в транспортное средство, когда его дверь закрыта. Такая конфигурация уплотнения известна в соответствующей области техники, и далее больше не рассматривается. Уплотнение (40) содержит первый приемный элемент (42), предназначенный для приема фланца (51) двери, и второй приемный элемент, предназначенный для приема удерживающего элемента крепежного шнура. Второй приемный элемент может содержать, сквозное отверстие (41), открытое во внутреннюю сторону (44) уплотнения (см. фиг. 1А и 1В), или же слепое отверстие (47), закрытое во внутреннюю сторону уплотнения (44) (см. фиг. 2А, 2В и 2С). Наличие слепого отверстия (47) обеспечивает постоянное, непрерывное уплотнение, предназначенное для предотвращения затекания воды. Стенки приемных элементов (41) и (47) представляют собой прямые образования, либо образования специальной формы, либо являются опорными элементами, принимающими форму удерживающего элемента крепежного шнура. Между сквозным отверстием приемного элемента (41) или слепым отверстием приемного элемента (47) и внешней крепежной стороной (43) уплотнения может быть расположена покрывающая часть (48). Покрывающая часть (48), если она присутствует, может содержать несколько разделенных между собой отверстий (46), которые предназначены для того, чтобы удерживающий элемент крепежного шнура мог входить в них. Далее будут описаны альтернативные варианты исполнения отверстий (46) со ссылками на фиг. 5А-5С.

Уплотнение (40) выполнено литьем или методом экструзии. Обычно для таких уплотнений используются материалы, которые либо являются деформируемыми, либо обладают внутренней эластичностью или упругостью, например, резина, термопластичный эластомер, поливинилхлорид (ПВХ). Приемные элементы (41) и (47) могут быть выполнены в виде полостей, выдавленных в профиле уплотнения, достижимые через сплошную покрывающую часть (48).

Как показано на чертежах иллюстративных вариантов выполнений, в области уплотнения возле приемных элементов (41) или (47) и (42) может быть вставлен усилительный элемент (49). Усилительный элемент (49) может быть расположен параллельно стенкам приемных элементов. Такие усилительные элементы уплотнения в соответствующей области техники известны, и далее больше не рассматривается.

Как показано на фиг. 6, крепежный шнур (10) имеет первую внешнюю декоративную сторону (11), которая на практике видна, и внутреннюю крепежную сторону (12), которая примыкает к уплотнению. Внешняя поверхность (10А) крепежного шнура в своем поперечном сечении может быть выполнена слегка искривленной, чтобы соответствовать профилю транспортного средства, в котором он должен устанавливаться. Внутренняя поверхность (10В) предпочтительно, профилирована таким образом, чтобы соответствовать внешнему профилю уплотнения, с которым этот крепежный шнур будет прокладываться. Крепежный шнур (10) может быть изготовлен в виде полосы или ленты и может быть выполнен из алюминия, нержавеющей стали или из пластмассы. Форма крепежного шнура должна быть такой, чтобы соответствовать внешней стороне (43) уплотнения, а также каналу (45) уплотнения. На практике, собранный с уплотнением крепежный шнур (10) "сидит" в канале (45) уплотнения. Канал (45) уплотнения может включать в себя один или несколько опорных каналов или образований (45А), (45В), соответствующих опорным элементам крепежного шнура, которые предназначены для упрочения положения и/или фиксации крепежного шнура (10) относительно уплотнения.

Для упрочения положения и удержания крепежного шнура (10) относительно уплотнения в настоящем изобретении предусмотрено множество отдельных удерживающих элементов (20), которые расположены вдоль продольной оси крепежного шнура с интервалами и, в зависимости от внутренней стороны или поверхности крепежного шнура (10), направлены в сторону уплотнения по существу под прямыми углами к продольной оси крепежного шнура и уплотнения, по оси Y, как показано на рисунках.

В показанном на фиг. 6 иллюстративном варианте выполнения удерживающие элементы (20) выполнены как отдельные элементы, изготовленные отдельно от крепежного шнура (10), и затем собранные с ним. Удерживающие элементы (20) могут быть закреплены на крепежном шнуре (10) соответствующим механическим образом. Следует понимать, что существуют различные варианты крепления удерживающих элементов, например, с помощью клея, механического сцепления, или с помощью специальных элементов крепления.

Возвращаясь к чертежам, видно, что удерживающий элемент (20) включает в себя ближний конец (20А), который на практике является тем концом, который расположен в непосредственной близости от крепежного шнура, и "дальний" конец (20В), который на практике является концом, сконфигурированным для ввода в уплотнение и сцепления с ним. Удерживающий элемент предпочтительно, содержит первую и вторую плоскую поверхности, которые расположены между его ближним концом (20А) и дальним концом (20В). Эти плоскости ориентированы по существу параллельно продольной оси крепежного шнура. Далее, удерживающий элемент содержит по крайней мере одну неплоскую поверхность, имеющую на себе одну или более "поверхностей удержания". Каждая из поверхностей удержания может быть искривленной или смещенной относительно плоских поверхностей. Кроме того, эти поверхности могут иметь один или более зубцов или выступов или одно или более углублений. По крайней мере один из зубцов или по крайней мере одно из углублений ориентированы должным образом параллельно продольной оси крепежного шнура. Один из зубцов или одно из углублений может быть смещен (смещено) относительно продольной оси крепежного шнура.

На фиг. 2, на которой удерживающий элемент показан более детально, отдельно от крепежного шнура, но который вставляется в крепежный шнур, удерживающий элемент (20) на своем ближнем конце содержит сцепляющуюся со шнуром часть (21), а на своем дальнем конце содержит переднюю часть (23). Сцепляющаяся со шнуром часть (21) выполнена с возможностью сцепления с крепежным шнуром. Передняя часть (23) сконфигурирована для ввода в уплотнение и сцепления с ним - после сборки крепежного шнура с уплотнением - в частности, с ее внутренней поверхностью зацепления. Такой удерживающий элемент обычно имеет прямоугольную форму с четырьмя поверхностями, расположенными между его ближним концом и дальним концом. Передняя и задняя поверхности (26) удерживающего элемента (20) обычно являются плоскими. Боковые поверхности 27, то есть, те поверхности, которые включают в себя удерживающие поверхности, не являются плоскими, в том смысле, что на них плоскостность поверхности прерывается. Удерживающий элемент, предпочтительно, ориентирован относительно крепежного шнура таким образом, чтобы боковые поверхности были расположены вдоль его продольной оси.

Соединительная или разделяющая часть (22) выполнена такой, чтобы передняя часть (23) была удалена от сцепляющейся со шнуром части (21), а удерживающий элемент (20), и особенно одна или несколько поверхностей удержания при этом были расположены таким образом, чтобы поверхности удержания образовали с уплотнением "положительное" зацепление для достижения надежного захвата между ними. Длина соединительной части (22), таким образом, зависит от свойств материала уплотнения. Параметры, которые могут использоваться для определения оптимальной длины соединительной части, включают, например, гибкость или упругость, а также массу материала уплотнения. Для достижения надежного захвата между удерживающим элементом и уплотнением поверхностью или поверхностями удержания должна быть захвачена достаточная масса уплотнения (достаточный объем или достаточная его "глубина"), чтобы этот элемент удерживался на своем месте. Достижение необходимого усилия удержания может быть найдено, в частности, изменением глубины уплотнения d1 и ширины w1 поверхности удержания.

Для того чтобы удерживающий элемент (20) мог проникнуть в уплотнение, он, кроме того, должен быть либо достаточно прочным или жестким, либо он должен иметь необходимую для этого переднюю часть или передние слои. Ясно, что и другие размеры удерживающего элемента (20), например, площадь максимального поперечного сечения этого элемента, также связаны с характеристиками материала уплотнения. Кроме того, площадь поперечного сечения соединительной части может быть сконфигурирована таким образом, чтобы соответствовать по существу площади расположенных внутри уплотнения отверстий (46) для обеспечения плотного прилегания между ними. Площадь поперечного сечения соединительной части предпочтительно, должна быть меньше, чем площадь максимального поперечного сечения передней части.

В том случае, когда уплотнение содержит приемный элемент (41), (47), а передняя часть (23), сконфигурирована для проникновения в приемный элемент и удержания в нем за счет внутренней поверхности покрывающей части (48) уплотнения, тогда соединительная часть (22) должна быть сконфигурирована таким образом, чтобы передняя часть (23) при этом располагалась внутри приемного элемента, что связано с глубиной покрывающей части (48) в направлении оси Y.

На фиг. 2С удерживающий элемент (20) показан в собранном состоянии относительно уплотнения (40), удерживаемый внутренней поверхностью (48А) покрывающей части (48) уплотнения. Передняя часть (23) удерживающего элемента (20) имеет V-образную или стреловидную форму с углом (24) на "дальнем" конце (20В) и с расширением в сторону зубцов или высечек (25), выполненных в основании "стрелки". Вершина (23) выполнена таким образом, что высечки или зубцы (25) определяют и представляет собой удерживающие поверхности или плечевые части (28), от места соединения зубцов (25) которых с соединительной частью (22) и высечена стреловидная вершина (23). В этом иллюстративном примере плечевые части (28) составляют тупой угол с соединительной частью и при этом сужаются от зубцов (25) в направлении к этой части. В этом примере плечевые части представляет собой дугообразно искривленные поверхности.

Данная конфигурация представляет собой по крайней мере одну из улучшенных конструкций с точки зрения расположения элементов, их способности к взаимному удержанию и самоцентрированию, к которой, кроме того, можно управлять усилием отрыва или усилием, необходимым для извлечения удерживающего элемента из уплотнения. В некоторых случаях использования данной конструкции желательно, чтобы крепежный шнур мог быть извлечен или заменен без повреждения уплотнения. Форма плечевой части и зубцов, помимо всего прочего, уменьшает возможные повреждения уплотнения при удалении или смене крепежного шнура.

Следует понимать, что в соответствии с конкретной необходимостью, определяемой, например, относительными размерами отверстий и элементами удержания, а также (или) упругостью материалов уплотнения, плечевые части могут быть выполнены под иным, более подходящим углом к соединительной части. Например, на фиг. 6D вырезы от зубцов к соединительной части выполнены по существу под прямыми углами.

Крайние точки зубцов (25) также могут быть скруглены, чтобы облегчить разъединение. В варианте выполнения, показанном на фиг. 6D, "дальний" конец (20В) удерживающего элемента (20) содержит угол (24) вершины (23), при этом стрелка по мере перемещения от угла (24) к зубцам (25) и к удерживающим поверхностям (28) расширяется. Однако следует понимать, что стрелка может принимать любую форму, например, она может быть скругленной (см. например, фиг. 6D), может иметь куполообразный или u-образный вид.

Когда удерживающий элемент описывается со ссылками на два зубца по каждой из его боковых сторон, следует понимать, что эти два зубца необходимо рассматривать лишь как один из примеров типа удерживающих поверхностей, которые могут использоваться на удерживающем элементе для выполнения взаимного зацепления удерживающего элемента и уплотнения. Для обеспечения надежного зацепления удерживающего элемента в уплотнении могут быть использованы и иные образования - как альтернативный вариант или в дополнение этим зубцам, например, специальные рубчики, нанесенные вдоль длины удерживающего элемента

В собранном состоянии удерживающего элемента (20) с уплотнением (40) удерживающие поверхности (28) входят в "положительное" положительное зацепление с соответствующими поверхностями зацепления (48А) уплотнения. В этом случае поверхностями зацепления (48А) являются те поверхности на внутренней стороне покрывающего элемента, примыкающей к отверстию (46), которые цепляются за плечевые части (28) вершины. Силы, действующие на удержание удерживающего элемента (20) в уплотнении, включают силы взаимодействия между удерживающими поверхностями (28) и поверхностями зацепления (48А) уплотнения.

Как показано на иллюстрациях, зубцы (25), удерживающие поверхности (28), а также передняя и задняя поверхности (26) удерживающего элемента являются по существу параллельными продольным осям крепежного шнура и уплотнения. Силы, действующие между удерживающими поверхностями (28) и уплотнения (40), направлены по существу в направлении оси Y.

Передняя и задняя поверхности (26) удерживающего элемента обычно имеют плоскую или "планарную" форму, а сам обладает тонким профилем (в направлении оси Z - см, например, фиг. 1 и 2). Толщина этого элемента между передней и задней поверхностями меньше, чем его ширина по передней и задней поверхностям, то есть, меньше, чем его ширина по концам зубцов (в направлении оси Х). Малая толщина или тонкий профиль удерживающего элемента имеют свои преимущества, включая минимизацию необходимого пространства для такого уплотнения в сборке и снижение веса. Кроме того, такая форма сконфигурирована с целью облегчения ввода этого элемента в уплотнение ("прошивка" уплотнения). В контексте использования в транспортном средстве, пространство, необходимое для собранного уплотнения, часто определяется стандартами, например, стандартами безопасности. Например, в варианте исполнения, показанном на фиг. 1 и 2, расстояние между дверным фланцем и корпусом транспортного средства выполнено с учетом уплотняющих кромок, собственно уплотнения, а также удерживающего элемента. Использование удерживающего элемента, который является по существу плоским и имеет небольшую толщину в направлении оси Z, и удерживающие поверхности которого ориентированы в направлении продольной оси крепежного шнура и уплотнения, имеет преимущество с точки зрения минимизации необходимо пространства.

Удерживающий элемент (20) соединяется с уплотнением посредством "стыковки" дальнего конца (20В) с внешней стороной (43) крепежного шнура. При этом удерживающий элемент с силой вталкивается с уплотнение. Такой способ "сборки" предопределяет деформацию или расширение уплотнения для обеспечения возможности ввода удерживающего элемента в уплотнение. Удерживающий элемент (20) входит в уплотнение до тех пор, пока он не будет полностью им принят, то есть, пока удерживающие поверхности (28) не войдут в зацепление с внутренними поверхностями зацепления уплотнения. Когда удерживающий элемент полностью войдет в уплотнение, уплотнение, ранее деформированное или расширенное, сожмется в сторону этого элемента, то есть, снова вернется в свое первоначальное ненапряженное состояние, и при этом войдет в зацепление с поверхностью или с поверхностями зацепления удерживающего элемента.

Более подробно, - угол (24) передней части (23) на "дальнем" конце удерживающего элемента (20) (см. фиг. 1. 2) дополнительно способствуют соединению крепежного шнура с уплотнением. Удерживающий элемент (20) соединяется с уплотнением, прежде всего введением дальнего конца (20В) в уплотнение с его внешней стороны. Передняя часть (23) с силой вталкивается в уплотнение, при этом форма передней части (23), которая от угла (24) расширяется в стороны, предопределяет деформацию или расширение уплотнения для обеспечения возможности приема вершины, включая зубцы (25) и плечевые части (28). Передняя часть (23) продолжает проникать в уплотнение до тех пор, пока она не будет полностью принята в нем, то есть, пока удерживающие поверхности (28) не войдут в зацепление с внутренними поверхностями зацепления уплотнения. Внутренние поверхности зацепления уплотнения определяются местом контакта с удерживающими поверхностями (28) зубцов (25). Площадь поперечного сечения соединительной части меньше, чем площадь поперечного сечения основания передней части, и когда соединительная часть войдет в уплотнение, это уплотнение, будучи ранее деформированным или расширенным для приема этой передней части, теперь сожмется в направлении соединительной части (22) и вернется в свое первоначальное ненапряженное состояние.

В следующем варианте выполнения стенки перфорационного отверстия (46) в зависимости от относительных размеров соединительной части и отверстия могут плотно прижиматься к соединительной части (22).

Передняя часть (23) удерживающего элемента (20) введена в уплотнение в направлении по существу под прямым углом относительно продольной оси уплотнения, а также относительно внешней скрепляющей поверхности уплотнения. Плечевые части (28) сцепляются с уплотнением вдоль продольной оси. Форма удерживающего элемента (20), а также способ его зацепления в уплотнении таковы, что силы, которые связывают удерживающий элемент в уплотнении, действуют на предотвращение перемещения удерживающего элемента в боковом направлении (например, в направлении оси Y, см. фиг. 1). В соединенном состоянии уплотнения зубцы (25) входят в уплотнение и препятствуют также любому перемещению удерживающего элемента (20) в "теле" уплотнения в продольном направлении (направлении оси Х). Как уже отмечалось ранее, удерживающие элементы обеспечивают, кроме того, зацепление с крепежным шнуром (10) и, таким образом, эффективно фиксируют крепежный шнур и в боковом, и в продольном направлении относительно уплотнения.

Теперь будут более подробно описаны некоторые особенности крепежного шнура (10) в иллюстративном исполнении, показанном на фиг. 1В, 2В и 6А. В этом случае внутренняя поверхность крепежного шнура содержит переднюю, заднюю и среднюю "зависимые" кромки, соответственно (14), (15) и (16). Зависимые кромки могут быть могут быть сконфигурированы как опорные образования крепежного шнура, соответствующие опорным образованиям (45А), (45В) уплотнения, выполненным в канале (45) уплотнения и предназначенным для облегчения сборки уплотнения его удержания. Следует понимать, что могут быть реализованы и альтернативные варианты соответствующих опорных элементов. В том случае, когда удерживающий элемент выполнен как отдельный компонент, предназначенный для вставки в крепежный шнур, зависимые кромки (14) и (16) совместно с внутренней поверхностью (10В) крепежного шнура образуют канал (13), предназначенный для приемки и удержания в себе одного удерживающего элемента (20) или нескольких. Форма зависимых кромок, каналов и верхних частей, конечно, при необходимости может быть изменена для достижения нужной ориентации удерживающего элемента.

Сцепляющаяся со шнуром часть (21) удерживающего элемента (20) предназначена для того, чтобы быть принятой и удержанной в канале (13) крепежного шнура (10). При этом верхняя часть может быть введена в канал (13) вставкой с каждого конца шнура. В качестве альтернативного варианта, - для обеспечения того, чтобы удерживающий элемент (20) мог вставляться в канал (13) в нужном месте, в кромках (14) и/или (16) могут быть выполнены расположенные в необходимых местах и разделенные соответствующими интервалами прорези. Вместо таких прорезей можно установить защелкивающие устройства. Форма верхней части (21)2) определяется необходимостью совмещения между собой допусков профиля зависимых кромок (14), (16), а также канала (13) с производственными допусками верхней части (21). Удерживающие элементы (20) могут быть дополнительно зафиксированы по месту в крепежном шнуре с помощью адгезивных элементов или иным походящим способом.

Таким образом, настоящее изобретение в одном из вариантов выполнения позволяет производить раздельное изготовление крепежного шнура и удерживающих элементов для последующей их сборки в нужную уплотнительную полосу. Одним из преимуществ этого является возможность упрощения производственного процесса, а также большая свобода в расположении удерживающих элементов в связи с конкретной необходимостью. Материал для удерживающих элементов может быть выбран, исходя из его характеристик по эластичности, и он может отличаться от материала самого крепежного шнура. Раздельное изготовление крепежного шнура и соответствующих удерживающих элементов имеет также то преимущество, что если после вставки удерживающих элементов и образования соответствующей уплотнительной полосы, внешняя полоса уплотнения оказалась, например, поврежденной, то крепежный шнур можно будет снять и заменить, оставив при этом удерживающие элементы в уплотнении на своем месте.

На фиг. 3 и 4 показан альтернативный вариант выполнения устройства по настоящему изобретению. Здесь крепежный шнур (30) содержит первую, внешнюю сторону (31), которая на практике обращена наружу, и вторую, внутреннюю крепежную сторону (32), которая примыкает к уплотнению (40). Шнур (30) произведен в виде полосы или ленты и может быть выполнен из алюминия, нержавеющей стали или из пластмассы. В этом случае крепежный шнур (30) содержит встроенные удерживающие элементы (120), которые отходят от внутренней части шнура (30) по существу под прямым углом к нему в направлении уплотнения и расположены по длине шнура отделенные друг от друга на определенное расстояние. Передние и задние поверхности удерживающих элементов ориентированы по существу параллельно продольной оси шнура и, предпочтительно, являются по существу плоскими.

Удерживающие элементы (120) выполнены как единая часть крепежного шнура и могут быть выполнены из алюминия, нержавеющей стали или из пластмассы, то есть из материала, определенного выбором материала крепежного шнура. Механизм поведения таких удерживающих элементов при образовании соединения между уплотнением и шнуром - такой же, какой был описан ранее для раздельно произведенных элементов, при этом для обозначения функциональных элементов, подобных описанным ранее, используются одни и те же цифровые обозначения.

Крепежный шнур (30) содержит внешнюю поверхность (30А) и внутреннюю поверхность (30В). В этом случае внешняя поверхность (30А) шнура по своей ширине несколько искривлена. Крепежный шнур (30) имеет вид полосы содержащей переднюю и заднюю кромки (34) и (35), а также один или более удерживающих элементов (120). Форма и расположение зависимых кромок (34) и (35), а также удерживающих элементов (120) выполнены такими, чтобы соответствовать форме внешней крепежной стороне (43) уплотнения (40). На практике крепежный шнур сидит в углублении (45). Внешнее углубление (45) уплотнения, а также внутренняя поверхность крепежного шнура могут содержать элементы, альтернативные соответствующим опорным элементам, например, каналы или зависимые кромки.

На фиг. 3, 4 и 5 удерживающие элементы (120) показаны более подробно. Удерживающий элемент подобен ранее описанному удерживающему элементу (20), и содержит ближний конец (120А) и "дальний" конец (120В), сцепляющуюся со шнуром часть (121), а также соединительную часть (122) и переднюю часть (23). В этом случае удерживающий элемент выполнен заодно с внутренней поверхностью шнура, на его ближнем конце. Остальные образования удерживающих элементов (20) и (120) - похожие.

Передняя часть (123) имеет V-образную или стреловидную форму с расширением от вершины (124) в сторону зубцов (125), представляющих наиболее широкую часть стрелки. От зубцов (125) передняя часть срезана назад к соединительной части (122), чем образует поверхности удержания или плечевые части (128), входящие в зацепление с внутренней поверхностью