Пластинчатое тело

Иллюстрации

Показать всеИзобретение относится к области транспортного машиностроения. Пластинчатое тело для теплоизолятора включает в себя множество выпуклых участков, выполненных на нем. Каждый из выпуклых участков на виде сверху имеет шестиугольную форму. Продольное сечение выпуклых участков включает в себя вершины, образующие противолежащие углы шестиугольной формы, и имеет форму дуги окружности. Выпуклые участки размещены таким образом, что плоский пластинчатый участок между выпуклыми участками не сохраняет линейную форму. Выпуклый участок выполнен так, что отношение высоты Н выпуклости к ширине W1 выпуклости находится в диапазоне от 12% до 20%, ширина W1 выпуклости находится в диапазоне от 10 мм до 16 мм. Расстояние С между выпуклыми участками составляет 75% или меньше от ширины W2 основания, которая является суммой расстояния (С/2) и ширины W1 выпуклости. Достигается повышение жесткости и снижение веса пластинчатого тела. 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к пластинчатому телу, которое включает в себя выполненные на нем многочисленные выпуклые участки, в частности к пластинчатому телу, такому как теплоизолятор, используемый, соответственно, для защиты от тепла каталитического конвертера, глушителя или тому подобного в транспортном средстве; аэродинамическое покрытие, которое уменьшает сопротивление воздуха за счет облицовки нижней поверхности транспортного средства, и протектор крыла или нижнее защитное покрытие транспортного средства.

Описание предшествующего уровня техники

Во многих случаях теплоизолятор в виде пластинчатого тела установлен в полом пространстве под полом транспортного средства. По этой причине в этом случае трудно выполнить буртики таким образом, чтобы они достаточно выступали, или создать буртики по всей поверхности, чтобы предохранить теплоизолятор от пересечения с топливной трубой или тому подобное. Поэтому обычно достаточную жесткость пластинчатого тела обеспечивают путем увеличения толщины пластинчатого тела на порядок. Кроме того, известна конструкция, в которой выполнены неровности для того, чтобы улучшить жесткость (см. Патентный документ 1).

Патентный документ 1: Выложенная заявка на патент Японии (JP-A) № 2002-60878.

Сущность изобретения

Задачи, которые должны быть решены изобретением

Однако, когда толщина пластинчатого тела, такого как теплоизолятор, увеличивается, проблема возникает в том, что вес и цена неизбежно увеличиваются. К тому же, когда неровность выполняют таким образом, что плоский пластинчатый участок остается в линейной форме между углублениями, проблема возникает в том, что не может быть обеспечена достаточная жесткость.

Следовательно, изобретение выполнено, чтобы решить подобные проблемы, при этом задачей изобретения является создание пластинчатого тела, выполненного с возможностью обеспечения достаточной жесткости без утолщения пластины.

Средства для решения задач

Согласно первому аспекту изобретения предложено пластинчатое тело, в котором каждый из выпуклых участков на виде сверху выполнен шестиугольной формы, при этом его продольное сечение, которое включает в себя вершины, образующие противолежащие углы шестиугольной формы, имеет форму дуги окружности, при этом выпуклые участки размещены таким образом, что пластинчатый плоский участок между выпуклыми участками не сохраняет линейную форму.

Согласно второму аспекту изобретения в пластинчатом теле по первому аспекту выпуклый участок выполнен таким образом, что отношение высоты H выпуклости к ширине W1 выпуклости находится в диапазоне от 12% до 20%, ширина W1 выпуклости находится в диапазоне от 10 мм до 16 мм, при этом расстояние С между выпуклыми участками составляет 75% или меньше от ширины W2 основания, которая является суммой расстояния (С/2) и ширины выпуклости W1.

Эффекты изобретения

Согласно настоящему изобретению в отношении пластинчатого тела, такого как теплоизолятор, аэродинамическое покрытие, протектор крыла или нижнее защитное покрытие транспортного средства, достаточная жесткость может быть обеспечена без увеличения толщины пластины.

Наилучший способ осуществления изобретения

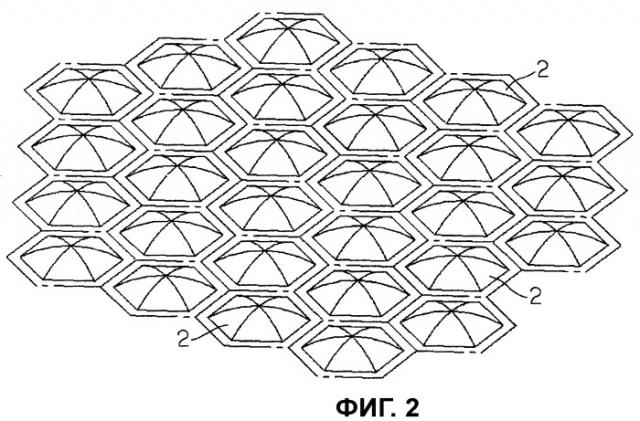

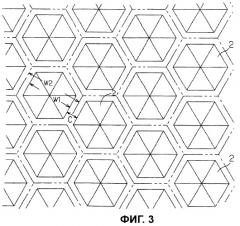

Далее со ссылками на чертежи будет описан первый вариант осуществления настоящего изобретения, применяемый к теплоизолятору, используемому соответственно, чтобы защищать от тепла каталитического конвертера, глушителя и тому подобного в транспортном средстве. Фиг.1 представляет собой вид в перспективе, на котором показан теплоизолятор 1 до того, как были выполнены выпуклые участки 2, Фиг.2 представляет собой частичный вид в перспективе, на котором показан теплоизолятор 1 после выполнения выпуклых участков 2, и Фиг.3 представляет собой частичный вид сверху, на котором показан теплоизолятор 1 после выполнения выпуклых участков 2.

Теплоизолятор 1 в качестве пластинчатого тела получают путем придания формы прямоугольному алюминиевому пластинчатому телу с тем, чтобы выступать вниз в форме гор, при этом его поверхность пластины снабжена многочисленными буртиками 3, которые выполнены выступающими с заданной шириной, с интервалами в направлении длины так, чтобы пересекать пластинчатое тело. Затем выполнены многочисленные выпуклые участки 2 на большей части поверхности пластины теплоизолятора 1, за исключением участков 4 и 5 боковых кромок, выполненных вдоль обеих сторон теплоизолятора 1. Теплоизолятор 1 крепят к корпусу транспортного средства, вставляя болт через отверстие 5В крепления, выполненное на вертикальном боковом участке 5А участка 5 одного бокового края.

Далее будет описан способ изготовления теплоизолятора. Во-первых, многочисленные выпуклые участки 2 выполняют на алюминиевой пластине путем тиснения так, что плоский пластинчатый участок не остается в линейной форме между выпуклыми участками 2. Выпуклые участки 2 выполняют с одним и тем же интервалом. Однако каждый из выпуклых участков на виде сверху выполнен в шестиугольной форме и имеет продольное сечение, которое включает вершины, образующие противоположные углы шестиугольной формы, в форме дуги окружности.

Затем плоскую пластину с выполненными на ней выпуклыми участками 2 штампуют таким образом, что ее вставляют между верхним и нижним штампами (не показаны), имеющими между собой заданный зазор, определенный конечной формой теплоизолятора. На этом этапе, поскольку поверхности верхнего и нижнего штампов имеют между собой заданный зазор, большую часть плоской пластины штампуют в требуемой форме, одновременно избегая раздавливания выпуклых участков 2 поверхностями пластины.

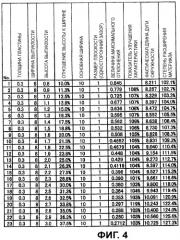

Во время вышеупомянутой процедуры изготовления было изготовлено двадцать три образца, как показано ниже. Во-первых, как показано на Фиг.4, была изучена степень улучшения технических характеристик, начиная с величины максимального отклонения двадцати трех образцов, изготовленных путем изменения высоты H выпуклого участка 2 каждый 0,1 мм в диапазоне от 0,8 до 3,0 мм, когда толщина тела алюминиевой пластины была задана равной 0,3 мм, ширина W1 выпуклого участка 2 была задана равной 8 мм, ширина W2 основания была задана равной 10 мм, и размер плоскости (С/2) был задан равным 1 мм.

Согласно фиг.4 в первом образце отношение высоты H выпуклости к ширине W1 выпуклости составляет около 10%, при этом величина максимального отклонения составляет 0,845. Во втором образце отношение высоты H к ширине W1 составляет около 11,3%, величина максимального отклонения составляет 0,779, при этом степень улучшения технических характеристик (845/779) составляет около 108%. В третьем образце отношение высоты H к ширине W1 составляет 12,5%, величина максимального отклонения 0,725, при этом степень улучшения технических характеристик (779/725) составляет около 107%. Степень улучшения показателей (725/627) в четвертом образце составляет около 107%. Затем, как показано ниже, степень улучшения технических характеристик (396/390) в шестнадцатом образце составляет около 101%, при этом степень улучшения технических характеристик (2800/2712) в двадцать третьем образце составляет около 103%. Описание фактической длины участка дуги окружности выпуклого участка 2 или степени расширения материала здесь описано не будет.

Соответственно, оптимальное значение отношения высоты H выпуклости к ширине W1 выпуклости составляет около 16,3% по шестому образцу, на грани снижения степени улучшения технических характеристик. Однако полагают, что удовлетворительной степенью улучшения характеристик является 105% или больше, при этом соответствующий диапазон отношения высоты H выпуклости к ширине W1 выпуклости составляет от 12% до 20,0%.

Далее, оптимальное значение отношения высоты H выпуклости к ширине W1 выпуклости составляет около 16,3%, с точки зрения показателя улучшения характеристик по шестому образцу на фиг.4. Если оптимальное значение отношения высоты H выпуклости к ширине W1 выпуклости определено, должна существовать оптимальная ширина W1 выпуклого участка 2. Если ширина W1 является слишком маленькой, абсолютная высота является недостаточной, при этом жесткость может быть недостаточной. С другой стороны, если ширина является слишком большой, плоский компонент является более доминирующим, чем толщина пластины, при этом жесткость снижается. По этой причине, как показано на фиг.5, разница в характеристиках по отношению к основному образцу была исследована, начиная с максимальной величины отклонения по шестому образцу, изготовленному путем изменения ширины W1 выпуклого участка 2 каждые 2 мм в диапазоне от 6 мм до 20 мм, в то время как толщина алюминиевого пластинчатого тела была задана равной 0,35 мм.

В первом образце, показанном на фиг.5, ширина W1 выпуклости составляет 6 мм, высота выпуклости H составляет 0,975, отношение высоты H выпуклости к ширине W1 выпуклости составляет около 16,3%, ширина W2 основания составляет 7,5 мм, и размер плоскости (С/2) составляет 0,75 мм. Во втором образце ширина W1 выпуклости составляет 8 мм, высота выпуклости H составляет 1,300, отношение высоты выпуклости H к ширине W1 выпуклости составляет около 16,3%, ширина W2 основания составляет 10,0 мм, и размер плоскости (С/2) составляет 1,0 мм, величина максимального отклонения составляет 0,427, при этом разница характеристик (413/427) по отношению к основанию составляет около 97%. В третьем образце ширина W1 выпуклости составляет 10 мм, высота выпуклости H составляет 1,625, отношение высоты H выпуклости к ширине W1 выпуклости составляет около 16,3%, ширина W2 основания составляет 12,5 мм, и размер плоскости (С/2) составляет 1,25 мм, величина максимального отклонения составляет 0,323, при этом разница в характеристиках (413/323) по отношению к основанию составляет около 128%. К тому же в шестом образце ширина W1 выпуклости составляет 20 мм, высота выпуклости H составляет 3,250, отношение высоты H выпуклости к ширине W1 выпуклости составляет около 16,3%, ширина W2 основания составляет 25,0 мм, и размер плоскости (С/2) составляет 2,50 мм, величина максимального отклонения составляет 0,163, при этом разница в характеристиках (413/163) по отношению к основанию составляет 254%. Кроме того, величина отклонения, когда толщина тела алюминиевой пластины составляет 0,3 мм или 0,5 мм, описана не будет.

Как описано выше, когда ширина W1 выпуклости меняется, степень уменьшения величины отклонения уменьшается при некоторой ширине W1. Затем было предположено, что ширина W1 выпуклости, при которой требуется улучшение характеристик, составляет 12 мм по четвертому образцу, при этом соответствующий диапазон ширины W1 выпуклости составляет от 10 мм до 16 мм.

Наконец, будет описана плотность выпуклых участков 2. Если расстояние между выпуклыми участками 2 увеличивается, степень расширения материала, являющегося результатом процесса тиснения, снижается, что является предпочтительным в последующем процессе, с точки зрения формовочных свойств, но ухудшается жесткость. Поэтому была осуществлена проверка путем сосредоточения внимания на жесткости (малость величины отклонения). То есть степень улучшения характеристик была проверена, начиная с величины максимального отклонения в семи образцах, изготовленных путем изменения ширины W2 основания каждый 1 мм в диапазоне от 10 мм до 16 мм, когда толщина тела алюминиевой пластины была равной 0,3 мм, ширина W1 выпуклости была равной 8,0 мм, высота H выпуклости была равной 0,8 мм, при этом отношение высоты H выпуклости к ширине W1 выпуклости составляло 10,0%.

В первом образце, показанном на фиг.6, ширина W2 основания составляет 10,0 мм, размер плоскости (С/2) составляет 1,0 мм, величина максимального отклонения составляет 0,738, при этом степень расширения материала составляет 102,1%. Во втором образце ширина W2 основания составляет 11,0 мм, размер плоскости (С/2) составляет 1,5 мм, величина максимального отклонения составляет 0,772, степень улучшения характеристик (738/772) составляет около 96%, при этом степень расширения материала составляет 101,9%. В третьем образце ширина W2 основания составляет 12,0 мм, размер плоскости (С/2) составляет 2,0 мм, величина максимального отклонения составляет 0,786, степень улучшения характеристик (772/786) составляет около 98%, при этом степень расширения материала составляет 101,8%. В четвертом образце ширина W2 основания составляет 13,0 мм, размер плоскости (С/2) составляет 2,5 мм, величина максимального отклонения составляет 0,883, степень улучшения характеристик (786/883) составляет около 89%, при этом степень расширения материала составляет 101,6%. В пятом образце ширина W2 основания составляет 14,0 мм, размер плоскости (С/2) составляет 3,0 мм, величина максимального отклонения составляет 0,915, степень улучшения характеристик (883/915) составляет около 97%, при этом степень расширения материала составляет 101,5%. В шестом образце ширина W2 основания составляет 15,0 мм, размер плоскости (С/2) составляет 3,5 мм, величина максимального отклонения составляет 1,008, степень улучшения характеристик (915/1008) составляет около 91%, при этом степень расширения материала составляет 101,4%. Наконец, в седьмом образце ширина W2 основания составляет 16,0 мм, размер плоскости (С/2) составляет 4,0 мм, величина максимального отклонения составляет 0,951, степень улучшения характеристик (1008/951) составляет около 106%, при этом степень расширения материала составляет 101,3%. Фактическая длина участка дуги окружности выпуклого участка 2 или степень расширения материала здесь описана не будет.

Как описано выше, величина отклонения имеет тенденцию уменьшаться с уменьшением размера плоскости, то есть плотность выпуклого участка 2 увеличивается. Однако, если ширина основания W2 составляет 15 мм (менее, чем двойная ширина W1 выпуклости), степень улучшения характеристик меняется на обратную, таким образом, считается, что верхней границей для W2 должна быть 15 мм. Поэтому полагают, что расстояние (6,0 мм) между выпуклыми участками 2, которое равно двойному размеру плоскости (С/2), желательно может быть 75% или меньше от ширины основания W2 (8,0 мм).

Кроме того, абсолютная величина степени расширения материала, если плотность изменяется, является исключительно малой в пределах диапазона выпуклого участка, который подлежит проверке, при этом не оказывается большого влияния его на формуемость. Если рассматривать только жесткость, расстояние между выпуклыми участками может быть задано желательно равным нулю. В этом случае, шестиугольная форма является формой, которая может позволить, чтобы расстояние было, насколько это возможно, малым, и улучшить его эффективность. Однако на фактическом этапе изготовления требуется плоский участок. Кроме того, поскольку плоские участки размещены так, что между выпуклыми участками 2 не остается линейной формы (см. Фиг.3), динамической направленности не существует, и жесткость может быть значительно улучшена.

Далее будет описан второй вариант осуществления настоящего изобретения со ссылкой на фиг.7 и 8, где фиг.7 представляет собой частичный вид в перспективе, иллюстрирующий теплоизолятор 1 после того, как выполнены выпуклые участки 20, и фиг.8 представляет собой частичный вид сверху, на котором показан теплоизолятор 1 после того, как выполнены выпуклые участки 20. Выпуклые участки 20, выполненные на теплоизоляторе 1, размещены так, что плоский пластинчатый участок между выпуклыми участками 20 не сохраняет линейную форму, при этом выпуклые участки 20 размещены с одним и тем же интервалом. Выпуклый участок имеет на виде сверху круглую форму и имеет продольное сечение в форме дуги окружности. То есть форма подобна части сферы.

Однако даже во втором варианте осуществления настоящего изобретения, как и в первом варианте осуществления настоящего изобретения, отношение высоты выпуклости к ширине W3 выпуклости находится в диапазоне от 12% до 20,0%, ширина W3 выпуклости находится в диапазоне от 10 мм до 16 мм, при этом расстояние между выпуклыми участками 20, такое же большое как два размера плоскости (С/2), составляет 75% или меньше от ширины W4 основания.

Как описано выше, если выпуклые участки 2 или 20 выполнены на теплоизоляторе 1, как в первом и втором вариантах осуществления настоящего изобретения, даже алюминиевая пластина, имеющая толщину около 0,35 мм, может проявлять такую же жесткость, как и алюминиевая пластина, имеющая толщину 0,5 мм и не имеющая на себе выпуклых участков 2 или 20. То есть, как показано на фиг.9, даже алюминиевая пластина, имеющая толщину 0,375 мм и выполненные на ней выпуклые участки 2, может проявлять жесткость, равную или больше, чем жесткость алюминиевой пластины, имеющей толщину 0,5 мм и без выполненных на ней выпуклых участков 2. Фиг.9 представляет собой график, иллюстрирующий взаимосвязь между величиной отклонения и величиной нагрузки в теплоизоляторе, имеющем толщину 0,5 мм и без выпуклых участков, причем теплоизолятор 1 имеет толщину, отличающуюся от первого варианта осуществления настоящего изобретения, и имеет выпуклые участки 2 по первому варианту осуществления настоящего изобретения.

Соответственно, даже когда буртики не могут достаточно выступать или буртики не могут быть выполнены на всей поверхности пластины, если на ней выполнены выпуклые участки, требуемая жесткость может быть обеспечена без увеличения толщины теплоизолятора, при этом есть возможность избежать увеличения веса и стоимости. В частности, если плоский пластинчатый участок между выпуклыми участками не сохраняет линейную форму, поскольку устранена динамическая направленность, жесткость может быть значительно улучшена.

Далее будет описан со ссылкой на фиг.10 третий вариант осуществления настоящего изобретения, применяемый в аэродинамическом покрытии 30 в качестве пластинчатого тела, где Фиг.10 представляет собой вид в перспективе, иллюстрирующий аэродинамическое покрытие, если смотреть со стороны выпуклых участков. Аэродинамическое покрытие 30 представляет собой элемент, который крепят к транспортному средству с тем, чтобы закрыть нижнюю поверхность корпуса транспортного средства, самого транспортного средства или т.п., чтобы таким образом защитить нижнюю поверхность и уменьшить сопротивление воздуха на нижней поверхности.

Многочисленные выпуклые участки 32 выполнены на плоском участке аэродинамического покрытия 30 за исключением периферийного краевого участка 31. Затем аэродинамическое покрытие 30 крепят к нижней поверхности корпуса транспортного средства путем вставки болта через крепежное отверстие 34, выполненное в крепежной детали 33, выполненной на периферийном краевом участке 31, так, что поверхность с выпуклыми участками 32 используется в качестве верхней поверхности, при этом крепежная поверхность и вогнутый участок соприкасаются с окружающим воздухом.

Аэродинамическое покрытие 30 выполнено путем литья под давлением синтетической пластмассы, при котором расплавленную синтетическую пластмассу впрыскивают и формуют в полости между подвижным штампом и неподвижным штампом, при этом выпуклые участки 32 выполняют как в первом и во втором вариантах осуществления настоящего изобретения.

То есть выпуклые участки 32 выполнены на аэродинамическом покрытии 30 с одинаковым интервалом так, что плоский пластинчатый участок между выпуклыми участками 32 не сохраняет линейную форму. Как и во втором варианте осуществления настоящего изобретения, на виде сверху выпуклый участок 32 выполнен круглой формы и имеет продольное сечение в форме дуги окружности. То есть форма подобна части сферы. Однако даже в третьем варианте осуществления настоящего изобретения, как и в первом и во втором вариантах осуществления настоящего изобретения, отношение высоты выпуклости к ширине W3 выпуклости находится в диапазоне от 12% до 20,0%, ширина W3 выпуклости находится в диапазоне от 10 мм до 16 мм, при этом расстояние между выпуклыми участками 20, такое же большое как два размера плоскости (С/2), составляет 75% или меньше от ширины W4 основания. Без сомнения, выпуклые участки 32 выполнены с одним и тем же интервалом. Однако, как и в первом варианте осуществления настоящего изобретения, каждый из выпуклых участков на виде сверху может быть выполнен в шестиугольной форме и может иметь продольное сечение, включая вершины, образующие противолежащие углы шестиугольной формы, в форме дуги окружности.

Далее, изобретение может быть применено в случае, когда протектор крыла, нижнее защитное покрытие или тому подобное в транспортном средстве штампуется с использованием пластмассы. Например, такие элементы изготавливают таким образом, что лист пластмассы, содержащий внутри стекловолокно, нагревают и штампуют на прессе. Однако даже в этом случае, если выпуклые участки выполнены как в третьем варианте осуществления настоящего изобретения, требуемая жесткость пластинчатого тела, изготовленного из синтетической пластмассы, может быть обеспечена без увеличения толщины, так что можно избежать увеличения веса и стоимости.

Хотя были описаны предпочтительные варианты осуществления настоящего изобретения, различные модификации, изменения или усовершенствования могут быть выполнены специалистами на основе вышеприведенного описания, при этом изобретение включает в себя различные модификации, изменения или усовершенствования в пределах объема замысла изобретения, не выходя за существо настоящего изобретения.

Промышленная применимость

Изобретение может быть применено к различным пластинчатым телам (панелям), таким как пластинчатые тела, выполненные из металла, такого как алюминий, и к пластинчатым телам, выполненным из синтетической пластмассы, с целью обеспечить достаточную жесткость, не увеличивая его толщину.

Краткое описание чертежей

Фиг.1 представляет собой вид в перспективе, иллюстрирующий теплоизолятор до того, как на нем выполнены выпуклые участки;

Фиг.2 представляет собой частичный вид в перспективе, иллюстрирующий теплоизолятор после того, как на нем выполнены выпуклые участки по первому варианту осуществления настоящего изобретения;

Фиг.3 представляет собой частичный вид сверху, иллюстрирующий теплоизолятор после того, как на нем выполнены выпуклые участки по первому варианту осуществления настоящего изобретения;

Фиг.4 представляет собой таблицу, иллюстрирующую показатели улучшения характеристик, полученные, начиная с величин максимального отклонения в двадцати трех образцах, которые осуществлены путем изменения высоты H выпуклости каждые 0,1 мм в диапазоне от 0,8 мм до 3,0 мм, в то время как толщина и тому подобное алюминиевого пластинчатого тела остаются неизменными;

Фиг.5 представляет собой таблицу, иллюстрирующую разницу характеристик по отношению к основанию, которая получена на основе величин максимального отклонения в шести образцах, которые получены путем изменения ширины W1 выпуклости каждые 2 мм в диапазоне от 6 мм до 20 мм, тогда как толщина алюминиевого пластинчатого тела остается неизменной;

Фиг.6 представляет собой таблицу, иллюстрирующую показатели улучшения характеристик по отношению к базовому образцу, которые получены на основе величин максимального отклонения в шести образцах, которые изготовлены путем изменения ширины W2 основания каждые 1 мм в диапазоне от 10 мм до 16 мм, тогда как толщина и тому подобное в алюминиевом пластинчатом теле остаются неизменными;

Фиг.7 представляет собой частичный вид в перспективе, иллюстрирующий теплоизолятор после того, как на нем выполнены выпуклые участки по второму варианту осуществления настоящего изобретения;

Фиг.8 представляет собой частичный вид сверху, иллюстрирующий теплоизолятор после того, как на нем выполнены выпуклые участки по второму варианту осуществления настоящего изобретения;

Фиг.9 представляет собой график, иллюстрирующий взаимосвязь между величиной отклонения и величиной нагрузки в теплоизоляторе, имеющем толщину 0,5 мм и без выпуклых участков, и в теплоизоляторе, имеющем толщину, отличную от толщины по первому варианту осуществления настоящего изобретения, и с выпуклыми участками по первому варианту осуществления настоящего изобретения; и

Фиг.10 представляет собой вид в перспективе, иллюстрирующий аэродинамическое покрытие, если смотреть со стороны выпуклых участков по третьему варианту осуществления настоящего изобретения.

Описание ссылочных позиций

1 - теплоизолятор

2, 20, 32 - выпуклый участок

30 - аэродинамическое покрытие

Пластинчатое тело, которое включает в себя множество выпуклых участков, выполненных на нем, причем каждый из выпуклых участков на виде сверху имеет шестиугольную форму, при этом его продольное сечение, которое включает в себя вершины, образующие противолежащие углы шестиугольной формы, имеет форму дуги окружности, и причем выпуклые участки размещены таким образом, что плоский пластинчатый участок между выпуклыми участками не сохраняет линейную форму, и причем выпуклый участок выполнен так, что отношение высоты Н выпуклости к ширине W1 выпуклости находится в диапазоне от 12% до 20%, ширина W1 выпуклости находится в диапазоне от 10 мм до 16 мм, при этом расстояние С между выпуклыми участками составляет 75% или меньше от ширины W2 основания, которая является суммой расстояния (С/2) и ширины W1 выпуклости.