Устройство для синтеза углеродных нанотрубок из углеводородного газа

Иллюстрации

Показать всеИзобретение относится к технике производства углеродных нанотрубок с использованием электромагнитного излучения. Устройство содержит резонансный концентратор электромагнитного поля в виде металлического штыря 1 и противостоящей ему диафрагмы 2 с отверстием 3, за которым расположен канал сбора продуктов реакции 4. Углеводородный газ поступает в разрядную область между штырем 1 и диафрагмой 2 и под воздействием высокой температуры и электронной бомбардировки разлагается на углерод и водород. Непосредственно за диафрагмой 2 установлена откидная металлическая пластина 5 с возвратной пружиной 6, перекрывающая отверстие 3 диафрагмы 2, на которой формируется твердый углеродный депозит. Отверстие 3 выполнено в виде цилиндрического канала, соосного с металлическим штырем 1, установленным с возможностью осевого перемещения и свободного продвижения в канал диафрагмы 2 для вытеснения продукта в канал сбора продуктов реакции 4, выполненный в виде расширяющейся полости. Поверхность пластины 5 зачищается концом штыря 1. Когда штырь 1 возвращается в исходное положение, пластина 5 под действием пружины 6 также занимает исходное положение. Устройство обеспечивает условия для преимущественного синтеза нанотрубок диаметром 10-20 нм с концентрацией в суммарном продукте не менее 80%, повышенную производительность, упрощение сбора целевого продукта. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технике производства углеродных нанотрубок с использованием электромагнитного излучения.

Использование углеводородного газа (природный газ, попутный нефтяной газ) в качестве топлива или предмета экспорта является экстенсивным путем эксплуатации природных богатств России. Между тем, углеводородный газ может служить ценным сырьем, позволяющим, в частности, извлекать его компоненты - углерод и водород - в чистом виде. Стоимость указанных компонентов значительно превосходит суммарную стоимость исходного сырья и энергозатрат на их получение. Особо ценным продуктом переработки углеводородного газа является нанодисперсный углерод, представленный такими модификациями, как нанотрубки, фуллерены, графены и т.п. Кроме непосредственной экономической выгоды, превращение углеводородного газа в наноуглерод и экологически чистое топливо - водород - способствует уменьшению загрязнения атмосферы углекислым газом.

Известен ряд устройств для получения углерода и водорода из углеводородного газа путем пиролиза - высокотемпературного разложения в отсутствие кислорода (см., например: С.А.Анисимов. Использование вторичных энергоресурсов. Химическая техника, №8, 2005. С.13-15). Устройства такого рода содержат проточный реактор с веществом-катализатором, разогреваемый за счет сжигания части газа. Получаемый технический углерод представляет собой аморфную сажу и содержит чрезвычайно малое количество наноструктур.

Более высокую концентрацию наноструктур в углеродном продукте позволяют получить устройства плазменного катализа, в которых предварительно подогретый газ направляется в область сверхвысокочастотного разряда, стекающего с металлической иглы (см., например, А.И. Бабарицкий и др. Импульсно-периодический СВЧ разряд как катализатор химической реакции. ЖТФ, 2000, т.70, вып.П. С.36-41). Недостаток таких устройств - низкая производительность, обусловленная неполным перехватом потока газа областью разряда (источник разряда - металлическое острие), необходимость дополнительного подогрева и потери тепла по пути между областью подогрева и областью разряда.

Известно устройство для получения наноуглерода из углеводородного газа, содержащее резонансный концентратор электромагнитного поля в виде штыря, образующего центральный проводник разомкнутой на конце коаксиальной линии (Жерлицын А.Г., Медведев Ю.В., Шиян В.П., Королев Ю.Д., Франц О.Б. Устройство для плазмохимической конверсии углеводородного газа. Патент РФ №2393988, опубл. 10.07.2010). В нем между концом штыря и наружным проводником образуется разряд, в котором углеводородный газ под действием высокой температуры конвертируется в водород и углерод. Недостатки данного устройства состоят в низкой производительности по углероду и малой концентрации наноструктур. Как правило, коэффициент утилизации углерода составляет не более 10%, а концентрация нанотрубок в нем не более 50%. Для повышения коэффициента утилизации углерода приходится снабжать устройство ступенью предварительной подготовки газа, обеспечивающей его нагрев в присутствии катализатора (Жерлицын А.Г., Шиян В.П., Медведев Ю.В., Галанов С.И., Сидорова О.И. Получение углеродного наноматериала и водорода из природного газа под действием СВЧ излучения. Изв. вузов. Физика. - 2009. - №11/2. - С.356-360). Очевидно, что этот прием связан с дополнительными затратами энергии и усложняет конструкцию. Работа устройства осложнена тем, что частицы углерода, увлекаемые завихрениями газового потока, оседают на поверхностях, образующих концентратор. Поскольку рыхлая углеродная масса обладает заметным электрическим сопротивлением, добротность резонатора снижается, что ведет к уменьшению напряженности поля в разрядном промежутке, снижению эффективности конверсии, а в дальнейшем и к исчезновению разряда. В связи этим устройство снабжают высоковольтным электродом для инициации разряда. Для предотвращения оседания углерода на рабочих поверхностях используют наддув балластным газом (азотом). При этом снижается КПД устройства, поскольку часть мощности расходуется на разогрев балластного газа. Кроме того, сбор углеродного продукта затруднен тем, что он в основном представлен мелкодисперсной сажей, которую приходится извлекать из газопылевой смеси циклонными сепараторами и механическими фильтрами.

Известно устройство для синтеза углеродных нанотрубок из углеводородного газа, в котором вышеуказанные недостатки частично преодолены. Устройство содержит резонансный концентратор электромагнитного поля в виде металлического штыря и противостоящей ему диафрагмы с отверстием, за которым расположен канал сбора продуктов реакции (В.Б.Антипов, И.В.Антипов, Ю.В.Медведев, А.П.Хлестунов, Ю.И.Цыганок. СВЧ установка для проведения плазмохимических реакций. Изв. вузов. Физика. - 2008, №9/2, с.140-141). Наличие в устройстве диафрагмы обеспечивает ряд преимуществ:

1. При наличии диафрагмы концентрация электромагнитного поля в зазоре между концом штыря и краями отверстия диафрагмы увеличена, что облегчает возникновение разряда и снижает чувствительность к снижению добротности, обусловленному оседанием углерода.

2. Скорость газового потока в суживающемся зазоре между концом штыря и отверстием диафрагмы увеличивается, и скорость оседания образующегося углерода в значительной степени снижается, поскольку он эффективно выносится газовым потоком. Это исключает необходимость добавления балластного газа и создает условия для длительной работы устройства без остановки для очистки рабочих поверхностей.

3. Концентрация энергии в узком зазоре обеспечивает настолько эффективный разогрев газа, что разложение его на углерод и водород происходит без ступени предварительной подготовки, включающей нагрев в присутствии катализатора.

Данное устройство по существенным признакам наиболее близко к заявляемому устройству и выбрано в качестве прототипа.

Тем не менее, известное устройство также обладает недостатками: низкой производительностью, затрудненным сбором углеродного продукта, малой концентрацией нанотрубок, обеспечивающих его товарную ценность. Низкая производительность обусловлена коротким временем взаимодействия газа с электромагнитным полем, в результате чего значительная часть газа не успевает принять участие в плазмохимической реакции. Затрудненный сбор углеродного продукта обусловлен малыми размерами твердых частиц. Они слабо улавливаются циклонными сепараторами, быстро засоряют пористые фильтры, а в электрических фильтрах создают проводящие мостики, шунтирующие высоковольтные электроды. Малая концентрация нанотрубок связана с условиями коагуляции углеродной фракции. В результате разложения молекул газа основная часть высокоскоростных углеродных частиц постепенно теряет скорость в газовой среде, коагулируясь в основном в аморфную сажу. Лишь часть углеродных частиц, бомбардируя поверхность штыря, образует твердый углеродный нарост, обогащенный нанотрубками. В известных конструкциях он составляет небольшую часть суммарного углеродного продукта, большую часть составляет аморфный углерод.

Недостатки, свойственные известным устройствам, в том числе прототипу, ограничивают их практическую значимость.

Технический результат предлагаемого изобретения - повышение производительности, упрощение сбора углеродного продукта, увеличение концентрации нанотрубок.

Заявленный технический результат достигается тем, что в известном устройстве для синтеза углеродных нанотрубок из углеводородного газа, содержащем резонансный концентратор электромагнитного поля в виде металлического штыря и противостоящей ему диафрагмы с отверстием, за которым расположен канал сбора продуктов реакции, отличие состоит в том, что в канале сбора продуктов реакции непосредственно за диафрагмой установлена металлическая пластина, перекрывающая отверстие диафрагмы, отверстие в диафрагме выполнено в виде цилиндрического канала, соосного с металлическим штырем, при этом металлический штырь установлен с возможностью осевого перемещения с зазором, обеспечивающим беспрепятственное продвижение штыря в канал, а металлическая пластина выполнена откидной и снабжена возвратной пружиной. Оптимальный технический результат достигается тем, что протяженность цилиндрического канала выбрана в пределах от 1 до 1,5 его диаметра, расстояние между металлической пластиной и диафрагмой - в пределах от 0,2 до 0,3 диаметра канала, а поперечный размер пластины - в пределах от 2 до 3 диаметров канала. Улучшение технического результата достигается также тем, что канал сбора продуктов реакции выполнен в виде расширяющейся полости, объем которой выбран в пределах от 1 до 2 величин минутного расхода углеводородного газа.

Связь между заявленными признаками и достижением заявленного технического результата подтверждается следующим.

1. Установка в канале сбора продуктов реакции металлической пластины непосредственно за диафрагмой обеспечивает коагуляцию углеродного продукта на указанной пластине в твердый депозит за счет интенсивной бомбардировки углеродными частицами, образующимися в разряде между штырем и диафрагмой и обладающими высокой тепловой скоростью.

2. Выполнение отверстия в диафрагме в виде цилиндрического канала обеспечивает наличие ограниченного объема для протекания плазмохимической реакции. Ограничение области плазмохимической реакции каналом обеспечивает высокую концентрацию энергии, создающую условия для разложения газа и синтеза нанотрубок. Одновременно канал служит для накопления обогащенного нанотрубками углеродного продукта.

3. Выполнение цилиндрического канала соосным с металлическим штырем обеспечивает симметрию зоны реакции, равномерное распределение полей и потоков рабочего вещества, что снижает влияние локальных перегревов. Локальные перегревы сопровождаются эрозией металла, ведущей к ухудшению работоспособности устройства.

4. Установка металлического штыря с возможностью осевого перемещения обеспечивает возможность подстройки резонансной частоты концентратора электромагнитного поля, а также возможность эвакуации накопленного в цилиндрическом канале углеродного продукта путем его вытеснения штырем в канал сбора продуктов реакции. Последнее становится возможным благодаря соосности штыря и отверстия.

5. Выбор зазора с обеспечением беспрепятственного продвижения штыря в канал делает возможным эвакуацию углеродного продукта, а также удаление продукта со стенок канала.

6. Выполнение металлической пластины откидной и снабжение ее возвратной пружиной обеспечивают свободный выброс углеродного продукта, накопленного в канале, автоматическую зачистку бомбардируемой поверхности пластины концом металлического штыря и полное восстановление рабочей конфигурации устройства после возврата штыря в исходное состояние. Помимо удаления углеродного депозита, накопленного в канале, удаляется и твердый углеродный нарост, образующийся на торце штыря.

7. Выбором протяженности цилиндрического канала в пределах от 1 до 1,5 его диаметра, расстояния между металлической пластиной и диафрагмой - в пределах от 0,2 до 0,3 диаметра канала, а поперечного размера пластины - в пределах от 2 до 3 диаметров канала обеспечивается оптимальный технический результат, то есть сбор на пластине наибольшего количества обогащенного нанотрубками углеродного продукта, представленного легкодоступным для сбора твердым депозитом. Интервалы перечисленных соотношений определены экспериментально. При меньшей протяженности канала время его переполнения уменьшается, соответственно увеличивается частота циклов эвакуации углеродного продукта, то есть относительно возрастает время нахождения устройства в нерабочем состоянии. При большей протяженности канала скорость частиц, достигающих пластины, снижается, что уменьшает темп роста твердого депозита и увеличивает вынос углеродных частиц в виде аморфной сажи. Выбором расстояния между металлической пластиной и диафрагмой в пределах от 0,2 до 0,3 диаметра канала, а поперечного размера пластины - в пределах от 2 до 3 диаметров канала обеспечиваются оптимальные аэродинамические условия торможения газокорпускулярной смеси, обеспечивающего формирование твердого углеродного депозита. Увеличение аэродинамического сопротивления при меньшем расстоянии от диафрагмы и большем поперечном размере пластины повышает давление в потоке, соответственно снижается его скорость и интенсивность бомбардировки пластины углеродными частицами. Уменьшение аэродинамического сопротивления при большем расстоянии от диафрагмы и меньшем поперечном размере пластины снижает эффективность перехвата углеродных частиц, способствуя увеличению процента их выноса в виде аморфной сажи.

8. Выполнение канала сбора продуктов реакции в виде расширяющейся полости с объемом в пределах от 1 до 2 величин минутного расхода углеводородного газа обеспечивает беспрепятственное расширение продуктов реакции после прохождения зоны коагуляции. Интервал значений объема полости определен экспериментально. Установлено, что нестабильность, свойственная газовому разряду, сопровождается пульсациями давления и скорости потока, что имеет важное значения для протекания реакции синтеза углеродных нанотрубок и формирования твердого углеродного депозита. При объеме полости, меньшем указанного нижнего предела, пульсации давления и скорости в зоне реакции встречают противодействие, ограничивающее процесс торможения частиц на пластине и снижающее выход углеродного депозита. Увеличение объема полости за указанный верхний предел не ведет к заметному увеличению выхода углеродного продукта.

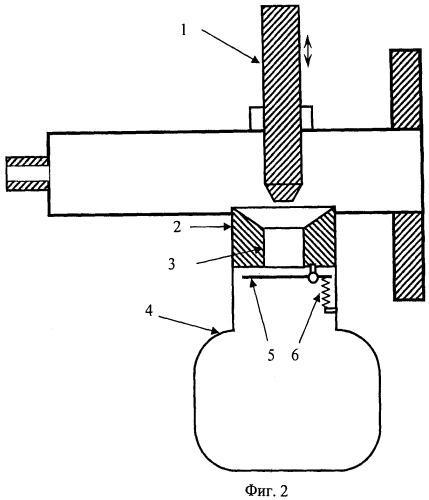

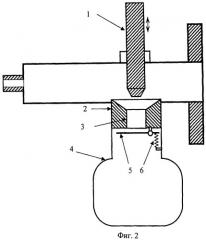

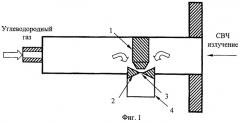

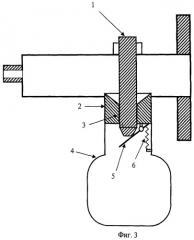

Изобретение поясняется иллюстрациями фиг.1-3. На фиг.1 изображен прототип устройства для синтеза углеродных нанотрубок из углеводородного газа. На фиг.2 изображено заявляемое устройство в рабочем состоянии, на фиг.3 - устройство в момент эвакуации накопленного углеродного продукта.

Прототип устройства для синтеза углеродных нанотрубок из углеводородного газа, изображенный на фиг.1, содержит резонансный концентратор электромагнитного поля, образованный металлическим штырем 1 и диафрагмой 2 с отверстием 3. Резонансный концентратор возбуждается источником электромагнитного излучения посредством волноводно-штыревого перехода, тип которого для изобретения несущественен. Природный газ проходит область реакции в зазоре между штырем 1 и диафрагмой 2, продукты реакции через отверстие 3 поступают в канал сбора продуктов реакции 4.

Заявляемое устройство для синтеза углеродных нанотрубок из углеводородного газа изображено на фиг.2. Аналогично прототипу, устройство содержит резонансный концентратор электромагнитного поля, представленный металлическим штырем 1 и диафрагмой 2 с отверстием 3, а также расположенный за отверстием 3 канал сбора продуктов реакции 4. Отличие состоит в том, что в канале сбора продуктов реакции 4 непосредственно за диафрагмой 2 установлена металлическая пластина 5, перекрывающая отверстие диафрагмы. Отверстие 3 в диафрагме 2 выполнено в виде цилиндрического канала, соосного с металлическим штырем 1, который установлен с возможностью осевого перемещения. Соотношение диаметров штыря 1 и канала 3 диафрагмы 2 обеспечивает беспрепятственное продвижение штыря в канал, а металлическая пластина 5 выполнена откидной и снабжена возвратной пружиной 6. Элементы, обеспечивающие установку металлического штыря 1, шарнирное крепление откидной пластины 5 и зацепление возвратной пружины 6, показаны условно, поскольку их конкретная реализация несущественна для технического результата. Протяженность цилиндрического канала 3 выбрана в пределах от 1 до 1,5 его диаметра, расстояние между металлической пластиной 5 и диафрагмой 2 - в пределах от 0,2 до 0,3 диаметра канала 3, а поперечный размер пластины 5 - в пределах от 2 до 3 диаметров канала 3. Канал сбора продуктов реакции 4 в заявляемом устройстве выполнен в виде расширяющейся полости, объем которой выбран в пределах от 1 до 2 величин минутного расхода газа. Количественные интервалы для соотношений характерных размеров элементов устройства определены экспериментально.

Устройство работает следующим образом.

Углеводородный газ, поступающий в разрядную область между металлическим штырем 1 и диафрагмой 2, подвергается воздействию высокой температуры и электронной бомбардировки. Это воздействие достигает максимальной концентрации на входе цилиндрического канала 3 диафрагмы, благодаря чему природный газ разлагается на углерод и водород. Продукты реакции продвигаются по цилиндрическому каналу 3 в направлении канала сбора продуктов реакции 4, при этом атомы углерода объединяются в наноразмерные кластеры, преимущественно нанотрубки. Вследствие резкого расширения из-за высокой температуры продукты движутся в канале 3 с большой скоростью. Нестационарность, свойственная газовому разряду, приводит к пульсациям скорости и давления, которые дополнительно ускоряют поток продуктов реакции. Отсутствие противодействия, демпфирующего пульсации скорости, обеспечивается низким аэродинамическим сопротивлением канала сбора продуктов реакции 4, выполненного в виде расширяющейся полости. Встречая на своем пути мишень в виде металлической пластины 5, углеродные наночастицы испытывают торможение, в результате чего на поверхности металлической пластины формируется твердый углеродный депозит. После заполнения большей части цилиндрического канала 3 углеродным продуктом его вытесняют в канал 4 осевым перемещением металлического штыря 1. При этом металлическая пластина 5 откидывается в сторону, как показано на фиг.3, а ее рабочая поверхность зачищается концом штыря 1. Одновременно с торца штыря удаляется осажденный на нем твердый углеродный нарост. После приведения штыря 1 в исходное положение металлическая пластина 5 под действием возвратной пружины 6 также занимает исходное положение, и процесс возобновляется. Газообразные продукты откачиваются из полости с возможностью последующей сепарации водорода.

Устройство в соответствии с заявленными признаками было выполнено с использованием магнетрона от бытовой СВЧ печи, служащего источником электромагнитного излучения. Мощность источника порядка 0,7 КВт, частота 2450 МГц. В качестве углеводородного газа используется бытовой метан. Диаметр металлического штыря составляет 8 мм, диаметр диафрагмы - 40 мм, протяженность цилиндрического канала - 12 мм, поперечный размер металлической пластины - 20 мм, расстояние от диафрагмы - 2,5 мм. В устройстве устойчиво возникает разряд без дополнительных средств инициации. Газовая смесь, откачиваемая из канала 4, фильтруется слоистым стекловолоконным фильтром. При расходе углеводородного газа 1,2 л/мин в цилиндрическом канале за 3 минуты формируется депозит массой в среднем 0,4 г, после чего производится его эвакуация осевым перемещением штыря (без остановки подачи газа и без выключения магнетрона), и процесс возобновляется. Расход газа контролируется ротаметром, откалиброванным с помощью стандартного газового счетчика.

Оценка производительности устройства по углероду производится следующим образом. В соответствии с молекулярной формулой 1 грамм-молекула метана (при нормальных условиях 22,4 л) содержит 12 г углерода, то есть 1 л метана содержит 0,535 г углерода. Расход газа за трехминутный цикл 3,6 л, количество углерода в нем - 2 г. Процент углерода, переведенного в твердое состояние. 0.4/2·100%=20%. Аналогичные известные устройства имеют суммарный процент выхода углерода 10-15%.

После нескольких циклов работы производится очистка стекловолоконного фильтра и внутренней поверхности канала сбора продуктов реакции от отложений аморфной сажи. Суммарный вес собираемой сажи не превышает 10% веса собранного твердого углеродного продукта. Рентгеноструктурный анализ показывает наличие в твердом продукте более 80% однослойных и многослойных нанотрубок диаметром от 10 до 20 нм. У аналогичных устройств доля нанотрубок в собираемом продукте не превышает 50%. Ренттенофлуоресцентный анализ показывает, что чистота углерода достигает 99,9%. Отмечено существенное влияние металлической пластины на количество и качество углеродного продукта. При отсутствии пластины выход продукта снижается в 2-3 раза, причем подавляющая часть его представлена аморфным углеродом.

Следует сделать вывод, что сосредоточение области реакции в канале диафрагмы и наличие мишени, роль которой выполняет металлическая пластина, создают решающие условия для плазмохимического синтеза углеродных нанотрубок в заявляемом устройстве.

Результаты испытаний устройства подтверждают получение заявленного технического результата. Устройство превосходит аналоги по суммарной производительности, обеспечивает простоту сбора обогащенного нанотрубками углеродного продукта, поскольку подавляющая часть его гранулирована в твердый депозит, при этом концентрация нанотрубок в суммарном выходном продукте существенно повышена.

Преимущества заявляемого устройства реализуются без предварительного подогрева газа в присутствии катализатора, то есть существует резерв повышения производительности.

1. Устройство для синтеза углеродных нанотрубок из углеводородного газа, содержащее резонансный концентратор электромагнитного поля в виде металлического штыря и противостоящей ему диафрагмы с отверстием, за которым расположен канал сбора продуктов реакции, отличающееся тем, что в нем в канале сбора продуктов реакции непосредственно за диафрагмой установлена металлическая пластина, перекрывающая отверстие диафрагмы, отверстие в диафрагме выполнено в виде цилиндрического канала, соосного с металлическим штырем, при этом металлический штырь установлен с возможностью осевого перемещения с зазором, обеспечивающим беспрепятственное продвижение штыря в канал, а металлическая пластина выполнена откидной и снабжена возвратной пружиной.

2. Устройство для синтеза углеродных нанотрубок из углеводородного газа по п.1, отличающееся тем, что в нем протяженность цилиндрического канала выбрана в пределах от 1 до 1,5 его диаметра, расстояние между металлической пластиной и диафрагмой - в пределах от 0,2 до 0,3 диаметра канала, а поперечный размер пластины - в пределах от 2 до 3 диаметров канала.

3. Устройство для синтеза углеродных нанотрубок из углеводородного газа по пп.1 и 2, отличающееся тем, что в нем канал сбора продуктов реакции выполнен в виде расширяющейся полости, объем которой выбран в пределах от 1 до 2 величин минутного расхода углеводородного газа.