Устройство для открытия и закрытия литейных форм в стеклоформующей машине

Иллюстрации

Показать всеИзобретение относится к устройству для открытия и закрытия черновых форм и чистовых форм стеклоформующей машины. Техническим результатом изобретения является сокращение сроков между обслуживанием и ремонтом машины. Устройство для открытия и закрытия рычагов литейной формы в стеклоформующей машине содержит: редуктор для монтажа на раме стеклоформующей машины; корпус цилиндра, подвешенный под редуктором; цилиндр, расположенный внутри корпуса цилиндра и имеющий поршень с выступающим поршневым штоком и зубчатой рейкой в поршневом штоке; первую ведущую шестерню в корпусе цилиндра, соединенную с зубчатой рейкой и ведущим валом, который проходит от первой ведущей шестерни и корпуса цилиндра в редуктор; вторую ведущую шестерню, расположенную в редукторе и соединенную с валом, разнесенные по сторонам рабочие валы, проходящие вверх из редуктора; механизм, содержащий промежуточную шестерню, соединяющую вторую ведущую шестерню с рабочими валами, так что рабочие валы приведены во вращение одновременно в противоположных направлениях указанным цилиндром через поршневой шток, первую ведущую шестерню, ведущий вал, вторую ведущую шестерню и указанный механизм, содержащий промежуточную шестерню; тяги для соединения рабочих валов с рычагами литейной формы стеклоформующей машины. 14 з.п. ф-лы, 17 ил.

Реферат

Настоящее описание относится к устройству для открытия и закрытия черновых форм и/или чистовых форм стеклоформующей машины.

Уровень техники и раскрытие изобретения

Стеклоформующие машины, включая, в частности, отдельные секционные стеклоформующие машины, содержат, по меньшей мере, одну черновую форму для формования стеклянных заготовок для выдувания из капель расплавленного стекла, чистовые формы для выдувания из стеклянных заготовок стеклянных изделий, таких как стеклотара, и транспортные механизмы для переноса стеклянных заготовок для выдувания из черновых форм в чистовые формы и для переноса стеклянных изделий из чистовых форм. Черновые формы и чистовые формы обычно сформированы половинками литейной формы, смонтированными на ее рычагах для открытия и закрытия литейных форм. Общая задача настоящего описания состоит в раскрытии устройства для открытия и закрытия черновых форм и/или чистовых форм стеклоформующей машины, которое легко обслуживать, в результате чего сокращен простой машины для обслуживания и ремонта.

В US 6557380 B1 раскрыто устройство для открытия и закрытия рычагов литейной формы стеклоформующей машины, в котором каждый рычаг литейной формы соединен соответствующим редуктором с сервомотором, который используется редукторами совместно. Редукторы и сервомотор расположены под поддерживающей стойкой литьевой формы стеклоформующей машины.

В US 6684665 B1 раскрыто устройство для открытия и закрытия рычагов литейной формы стеклоформующей машины, в котором оба рычага литейной формы приведены в движение одиночным электрическим сервомотором через соответствующие кривошипные механизмы.

В настоящем документе описаны различные аспекты, которые могут быть осуществлены отдельно или в комбинации друг с другом.

В соответствии с одним аспектом настоящего изобретения устройство для открытия и закрытия рычагов литейной формы в стеклоформующей машине содержит редуктор для монтажа на раме стеклоформующей машины, корпус цилиндра, подвешенный под редуктором, и цилиндр, расположенный внутри корпуса цилиндра.

Цилиндр имеет поршень с выступающим поршневым штоком, в котором сформирована машинным или другим способом зубчатая рейка. С зубчатой рейкой соединена первая ведущая шестерня в корпусе цилиндра, а от первой ведущей шестерни и корпуса цилиндра в редуктор проходит ведущий вал. Вторая ведущая шестерня расположена в редукторе и соединена с ведущим валом. Разнесенные по сторонам рабочие валы проходят вверх из редуктора. Механизм, содержащий промежуточную шестерню, соединяет вторую ведущую шестерню с рабочими валами, так что рабочие валы вращаются одновременно в противоположных направлениях цилиндром, зубчатой рейкой, первой и второй ведущими шестернями и промежуточной шестерней. В примерных вариантах выполнения, описанных в настоящем раскрытии, указанный механизм содержит ведомые шестерни или соединительные тяги, соединяющие вторую ведущую шестерню и промежуточную шестерню с рабочими валами. Тяги соединяют рабочие валы с рычагами литейной формы стеклоформующей машины.

Краткое описание чертежей

Изобретение, его дополнительные задачи, особенности, преимущества и аспекты будут лучше понятны из следующего описания, приложенной формулы изобретения и сопровождающих чертежей, на которых:

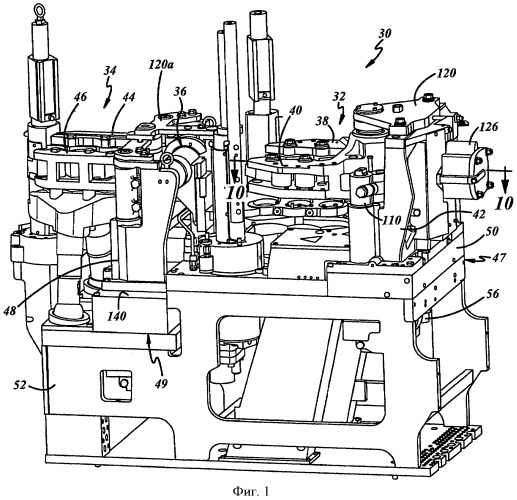

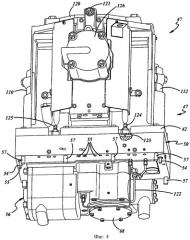

фиг.1 показывает перспективный вид секции стеклоформующей машины в соответствии с примерным вариантом выполнения согласно настоящему раскрытию;

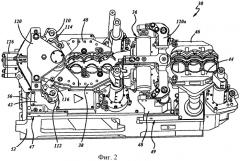

фиг.2 показывает перспективный вид сверху секции машины, показанной на фиг.1;

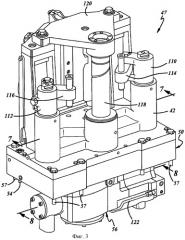

фиг.3 показывает перспективный вид спереди рабочего механизма черновой формы в секции машины, показанной на фиг.1 и 2, с удаленными для простоты рычагами литейной формы;

фиг.4 показывает перспективный вид сзади рабочего механизма черновой формы, показанного на фиг.3;

фиг.5 показывает перспективный вид механизма, показанного на фиг.3 и 4, с удаленной поддерживающей стойкой черновой формы;

фиг.6 показывает перспективный вид снизу механизма, показанного на фиг.5, с удаленной крышкой корпуса цилиндра;

фиг.7 и 8 показывают сечения, взятые по существу вдоль соответствующих линий 7-7 и 8-8, показанных на фиг.3;

фиг.9 показывает сечение, взятое по существу по линии 9-9, показанной на фиг.7;

фиг.10 показывает частичное сечение, взятое по существу по линии 10-10, показанной на фиг.1;

фиг.11 показывает перспективный вид спереди рабочего механизма чистовой формы в секции машины, показанной на фиг.1 и 2;

фиг.12 показывает перспективный вид сзади рабочего механизма чистовой формы в фиг.11 с удаленными рычагами литейной формы;

фиг.13 показывает разрез, взятый по существу по линии 13-13, показанной на фиг.12;

фиг.14 показывает перспективный вид рабочего механизма чистовой формы в фиг.11 и 12 с удаленной скобой опоры чистовой формы;

фиг.15 показывает перспективный вид сзади рабочего механизма чистовой формы в соответствии с модификацией варианта выполнения, показанного на фиг.14;

фиг.16 показывает вид снизу рабочего механизма чистовой формы с удаленной крышкой корпуса цилиндра;

фиг.17 показывает сечение, взятое по существу по линии 17-17, показанной на фиг.14.

Осуществление изобретения

На фиг.1 и 2 показан пример выполнения секции 30 стеклоформующей машины, в которой механизм открытия черновых форм и/или чистовых форм может быть реализован в соответствии с настоящим раскрытием изобретения. Секция 30, в общем, содержит узел 32 черновой формы, узел 34 чистовой формы и блок 36 переворачивающих рычагов для переноса стеклянных заготовок для выдувания из узла черновой формы в узел чистовой формы. Для простоты на фиг.1 и 2 не показаны различные механизмы, которые расположены над узлом черновой формы и узлом чистовой формы. Узел 32 предпочтительно содержит два рычага 38, 40 черновой формы, смонтированных на поддерживающей стойке 42 черновой формы. Аналогично узел 34 предпочтительно содержит два рычага 44, 46 литейной формы, смонтированных на поддерживающей стойке 48 чистовой формы. Узел 32 и узел 34 вместе с другими транспортными и рабочими механизмами секций 30 предпочтительно смонтированы на раме 52 секции. Рама секции может быть выполнена закрытой для формирования закрытого шкафа секции. Механизмы 47, 49 для открытия и закрытия заготовки в чистовых формах смонтированы предпочтительно непосредственно под черновой формой и поддерживающими стойками 42, 48 соответственно.

Как показано на фиг.3-9, поддерживающая стойка 42 смонтирована на редукторе 50, который, в свою очередь, смонтирован на раме 52. Редуктор 50 имеет параллельные установочные штифты 54 для его совмещения с рамой 52. Редуктор 50 присоединен к раме 52 соединительными элементами 57. Редуктор 50 также имеет несколько каналов 55, которые совмещены с соответствующими каналами в раме 52 для подачи рабочего воздуха и жидкости в механизм 47. Под редуктором 50 подвешен корпус 56 цилиндра. Внутри корпуса 56 расположен рабочий привод 58. Привод 58 может быть электрическим, но предпочтительно является жидкостным и наиболее предпочтительно пневматическим цилиндром. Цилиндр 58 имеет внутренний поршень 60 с аксиально выступающим поршневым штоком 62. На поршневом штоке 62 машинным или другим способом сформированы зубья 64 (фиг.6). Первая ведущая шестерня 66 расположена под крышкой 68 корпуса цилиндра (на фиг.6 не показана) и имеет сформированные по окружности зубья, зацепленные с зубьями 64 на поршневом штоке 62. Таким образом зубья 64 формируют зубчатую рейку, которая приводит в движение шестерню 66. Ведущий вал 70 проходит от первой ведущей шестерни 66 через нижнюю стенку 72 редуктора 50. Первая ведущая шестерня 66 предпочтительно соединена с ведущим валом 70 фиксирующей втулкой 73. Внутри редуктора 50 на ведущем валу 70 смонтирована вторая ведущая шестерня 74, которая удерживается на валу контргайкой 75 или подобным средством. Полость, сформированная выемкой 76 (фиг.8), выполнена в стенке 56 корпуса цилиндра с коаксиальным совмещением с поршневым штоком 62 и принимает конец 78 поршневого штока 62 при полностью открытых рычагах черновой формы. Кольцевое уплотнение 80 расположено внутри выемки 76 и взаимодействует с концом 78, формируя воздушную подушку, как будет описано ниже. Поршневой шток 62 предпочтительно поддержан сальниковым уплотнением 79, примыкающим к цилиндру 58, и подшипником 81 скольжения на противоположной стороне зубьев 64 зубчатой рейки (фиг.6).

От противоположных сторон редуктора 50 вверх проходят два рабочих вала 82, 84 (фиг.5 и 7). Рабочие валы 82, 84 предпочтительно окружены соответствующими частями стойки 42, как лучше всего видно на фиг.7. Вторая ведущая шестерня 74 предпочтительно непосредственно соединена с шестерней 86, которая, в свою очередь, соединена с нижним концом рабочего вала 84. Вторая ведущая шестерня 74 также соединена с промежуточной шестерней 88 и через нее с шестерней 90, которая соединена с нижним концом рабочего вала 82. Шестерни 86, 90 предпочтительно являются секторными шестернями, как лучше всего видно на фиг.5. Шестерни 86, 90 предпочтительно имеют знаки совмещения, обеспечивающие их правильное положение во время сборки. Валы 70, 82, 84 предпочтительно соединены с шестернями 66, 74, 86, 90 способом, предотвращающим люфт между валами и шестернями. На фиг.5А показано, что рабочий вал 84 предпочтительно имеет клиновидный многоугольный конец 92, который размещается в соответственно клиновидном многоугольном центральном отверстии 94 в шестерне 86. Между рабочим валом 82 и шестерней 90 и между ведущим валом 70 и первой и второй ведущими шестернями 66, 74 предпочтительно использованы идентичные клиновидные многоугольные соединения, как лучше всего видно на фиг.5А. Рабочий вал 82 поддержан верхним подшипником 96, установленным на поддерживающей стойке 42, и роликовым подшипником 98, расположенным внутри редуктора 50. Рабочий вал 84 также имеет опорные подшипники 96, 98. Промежуточная шестерня 88 поддержана с возможностью вращения подшипником 100, установленным на коротком валу 102 внутри редуктора 50, и может быть закреплена на валу 102 пружинным упорным кольцом 104. Шестерни 90, 86 предпочтительно закреплены на рабочих валах 82, 84 контргайками 106. Ведущий вал 70 предпочтительно поддержан в стенке 72 редуктора разнесенными подшипниками 108. Рычаги 110, 112 присоединены к верхним концам рабочих валов 82, 84 для шарнирного соединения с рычагами 38, 40 с помощью тяг 114, 116. Внутренняя часть редуктора 50 предпочтительно заполнена смазочным материалом, таким как масло, для уменьшения износа шестерен. Уровень масла может быть проверен мерной линейкой 115 (фиг.5 и 8). Маслопровод 117 (фиг.8) подает смазку в подшипник 81 в корпусе 56. Канал 119 в стенке 72 редуктора 50 (фиг.9) обеспечивает подачу смазки в камеру внутри редуктора 50, окружающую зубья 64 (фиг.6) и первую ведущую шестерню 66.

Таким образом, активация поршня 60 и поршневого штока 62 вызывает одновременное вращение ведущих шестерен 66,74 и промежуточной шестерни 88 в направлении, противоположном вращению ведущей шестерни 74, и вращение шестерен 90, 86 и рабочих валов 82, 84 в соответственно противоположных направлениях. В ответ на такое вращение рабочих валов 82, 84 рычаги 110, 112 рабочего вала и тяги 114, 116 поворачивают рычаги 38, 40 (фиг.1 и 2) в противоположных направлениях. Рычаги 38, 40 смонтированы на шарнирной оси 118 рычагов литейной формы предпочтительно шарнирным способом (фиг.3 и 10). Шарнирная ось 118 нижним концом прикреплена к поддерживающей стойке 42, а ее верхний конец принят и закреплен в непрогибающейся пластине 120, которая, в свою очередь, смонтирована на поддерживающей стойке 42. Фиксация обоих концов шарнирной оси 118 уменьшает или устраняет наклон или прогиб рычагов литейной формы. Непрогибающаяся пластина 120 может быть снабжена домкратным болтом 121 для регулировки или устранения наклона или прогиба рычагов литейной формы. Выемка 76 в корпусе 58 цилиндра (фиг.8) соединена воздуховодом 122 с выполненным в редукторе 50 внутренним каналом 123, который содержит винт 124 игольчатого клапана для управления потоком воздуха. Когда конец 78 поршневого штока 62 входит в выемку 76 во время движения вправо на фиг.8, т.е. когда рычаги литейной формы почти полностью раскрываются, воздух в выемке 76 амортизирует поршень 60 в конце его перемещения. Винт 124 (фиг.4 и 5) дросселирует поток воздуха из выемки 76 с целью управления этим амортизирующим действием. Винт 125 игольчатого клапана (фиг.4) управляет амортизацией открытого цилиндра литейной формы.

Привод, предпочтительно пневмоцилиндр 126 (фиг.1-2, 4 и 10), смонтирован на поддерживающей стойке 42 черновой формы. Пневмоцилиндр 126 имеет поршень 128 с поршневым штоком 130. Клиновидная планка 132 смонтирована на конце поршневого штока 130 для размещения между роликами 134, 136 на концах рычагов 38, 40. При полностью закрытых рычагах черновой формы, показанных на фиг.10, пневмоцилиндр 126 может быть активирован для вставки клиновидной планки 132 между валиками 134, 136 и таким способом стопорения рычагов литейной формы (и секций черновой формы, перемещаемых рычагами литейной формы) в закрытом положении. Клиновидную планку втягивают перед открытием рычагов литейной формы цилиндром 58.

На фиг.11-17 показан механизм 49 для открытия и закрытия рычагов 44, 46 в узле 34 чистовой формы. Механизм 49 в узле чистовой формы очень похож на механизм 47 для открытия/закрытия черновой формы, подробно описанный выше, а соответствующие элементы на фиг.11-17 соответственно обозначены подобными ссылочными позициями с добавлением букв “а” или “b”. Поддерживающая стойка 48 смонтирована на редукторе 50а с помощью пластины 140 (фиг.1, 11 и 12) с возможностью снятия поддерживающей стойки чистовой формы с редуктора 50а. Корпус 56а цилиндра содержит поршень 60а и поршневой шток 62а с зубцами 64a зубчатой рейки (фиг.16), выполненными машинным способом на штоке 62a. Первая ведущая шестерня 66a, которая предпочтительно является секторной шестерней, как показано на фиг.16, соединена с ведущим валом 70а под крышкой 68а. Внутри редуктора 50a, в варианте выполнения, показанном на фиг.14, ведущий вал 70a соединен со второй ведущей шестерней 74a, которая непосредственно соединена с шестерней 86а, соединенной с рабочим валом 84a. Вторая ведущая шестерня 74 также соединена с промежуточной шестерней 88a и через нее с шестерней 90a, соединенной с рабочим валом 82a. Шестерни 74a, 86a, 88a, 90a предпочтительно являются секторными шестернями в варианте выполнения, показанном на фиг.14. В другом варианте выполнения, показанном на фиг.15, вал 70a соединен со второй ведущей шестерней 74b, которая соединена с рабочим валом 84a тягой 86b. Вторая ведущая шестерня 74b также соединена промежуточной шестерней 88b и тягой 90b с рабочим валом 82a в варианте выполнения, показанном на фиг.15. Верхние концы рабочих валов 82a, 84a соединены рычагами 142, 144 и тягами 146, 148 с рычагами 44, 46 соответственно. Таким образом, прямолинейное перемещение поршня 60a, переданное через зубцы 64a, первую ведущую шестерню 66a, ведущий вал 70a, вторую ведущую шестерню 74a или 74b, промежуточную шестерню 88a или 88b и шестерни 86a, 90a или тяги 86b, 90b, приводит к вращению рабочих валов 82a, 84a в противоположных направлениях и таким способом открывает и закрывает рычаги 44, 46 (и секции чистовой формы, перемещаемые рычагами чистовой формы).

Таким образом, раскрыто устройство для открытия и закрытия рычагов литейной формы в стеклоформующей машине, которое полностью удовлетворяет всем задачам и целям, сформулированным выше. Механизм для открытия/закрытия литейной формы может быть легко извлечен из секционной рамы машины для обслуживания или ремонта. В предлагаемом изобретении значительно унифицированы детали рабочих механизмов черновой и чистовой форм, а также рабочих механизмов для машин различных размеров.

1. Устройство для открытия и закрытия рычагов литейной формы в стеклоформующей машине, содержащее:редуктор для монтажа на раме стеклоформующей машины,корпус цилиндра, подвешенный под редуктором,цилиндр, расположенный внутри корпуса цилиндра и имеющийпоршень с выступающим поршневым штоком и зубчатой рейкой в поршневом штоке,первую ведущую шестерню в корпусе цилиндра, соединенную сзубчатой рейкой и ведущим валом, который проходит от первой ведущейшестерни и корпуса цилиндра в редуктор,вторую ведущую шестерню, расположенную в редукторе и соединенную с валом,разнесенные по сторонам рабочие валы, проходящие вверх из редуктора,механизм, содержащий промежуточную шестерню, соединяющую вторую ведущую шестерню с рабочими валами, так что рабочие валы приведены во вращение одновременно в противоположных направлениях указанным цилиндром через поршневой шток, первую ведущую шестерню, ведущий вал, вторую ведущую шестерню и указанный механизм, содержащий промежуточную шестерню, итяги для соединения рабочих валов с рычагами литейной формы стеклоформующей машины.

2. Устройство по п.1, в котором указанный механизм содержит ведомые шестерни, соединяющие вторую ведущую шестерню и промежуточную шестерню с рабочими валами.

3. Устройство по п.2, в котором ведомые шестерни имеют клиновидные многоугольные отверстия, а рабочие валы имеют клиновидные многоугольные концы, размещаемые в указанных клиновидных многоугольных отверстиях ведомых шестерен.

4. Устройство по п.2, в котором ведомые шестерни представляют собой секторные шестерни.

5. Устройство по п.1, в котором указанный механизм содержит тяги, связывающие вторую ведущую шестерню и промежуточную шестерню с рабочими валами.

6. Устройство по п.1, в котором промежуточная шестерня и вторая ведущая шестерня являются секторными шестернями.

7. Устройство по п.1, в котором первая и вторая ведущие шестерни имеют клиновидные многоугольные отверстия, а ведущие валы имеют клиновидные многоугольные концы, размещаемые в клиновидных многоугольных отверстиях первой и второй ведущих шестерен.

8. Устройство по п.1, в котором редуктор содержит совмещающие средства для монтажа и совмещения указанного редуктора на раме стеклоформующей машины.

9. Устройство по п.8, в котором совмещающие средства содержат несколько установочных штифтов, выступающих вокруг периферии редуктора.

10. Устройство по п.1, в котором поршневой шток проходит в полость в корпусе цилиндра, а само устройство содержит воздушный канал, проходящий из указанной полости для ограничения выпуска воздуха из нее и таким образом амортизации перемещения указанного цилиндра.

11. Устройство по п.10, в котором указанная полость содержит выемку в стенке корпуса цилиндра напротив конца поршневого штока и уплотнение вокруг указанной выемки, взаимодействующее с концом поршневого штока.

12. Устройство по п.11, содержащее винт в редукторе, проходящий в указанный воздушный канал для дросселирования потока воздуха из указанной выемки.

13. Устройство по п.1, содержащее поддерживающую стойку литейной формы, смонтированную на редукторе.

14. Устройство по п.13, содержащее шарнирную ось рычагов литейной формы, имеющую один конец, соединенный с поддерживающей стойкой литейной формы, и непрогибающуюся стойку, установленную на поддерживающей стойке литейной формы и соединенную с вторым концом указанной шарнирной оси литейной формы для предотвращения отклонения шарнирной оси литейной формы.

15. Устройство по п.13, содержащее стопорный цилиндр, смонтированный на поддерживающей стойке литейной формы, причем стопорный цилиндр имеет поршень, выступающий поршневой шток и стопорный клин, смонтированный на указанном поршневом штоке для размещения между концами рычагов литейной формы, смонтированных на поддерживающей стойке литейной формы, для стопорения рычагов литейной формы в закрытом положении.