Шихта для получения материала на основе стабилизированного нанопорошка диоксида циркония

Иллюстрации

Показать всеИзобретение относится к области получения огнеупорных и керамических изделий на основе диоксида циркония и может быть использовано в машиностроении, авиационной, нефтехимической и электротехнической промышленностях. Шихта для получения керамического материала на основе нанопорошка диоксида циркония содержит, мас.%: оксид циркония ZrO2 75-82 и концентрат редкоземельных элементов 18-25. В состав концентрата входят редкоземельные элементы (преимущественно, церий, лантан, празеодим) в виде карбонатов. Изобретение позволяет получить материал более низкой стоимости за счет применения в качестве стабилизирующей добавки концентрата редкоземельных элементов. 2 пр., 1 табл., 3 ил.

Реферат

Изобретение относится к области получения огнеупорных и керамических материалов и изделий из шихты на основе стабилизированного нанопорошка диоксида циркония и может быть использовано в машиностроении, авиационной, нефтехимической и электротехнической промышленностях, специальной технике, медицине.

Для стабилизации высокотемпературных фаз диоксида циркония используют добавки оксидов двух- и трехвалентных элементов, образующих твердый раствор замещения, такие как CaO, MgO, Y2O3, СеО2 и др. В настоящее время распространена стабилизация ZrO2 комбинацией оксидов-стабилизаторов, что является важным для различных применений.

Известен материал на основе диоксида циркония, полученный из шихты на основе оксидов циркония, церия и гадолиния (Grover V., Tyagi А.K. Phase relation studies in the CeO2-Gd2O3-ZrO2 system // Journal of Solid State Chemistry. 177 (2004). P.4197-4204) методом твердофазного синтеза, включающего трехступенчатый обжиг на воздухе предварительно смешанных и гранулированных указанных выше оксидов. Первый обжиг проводят при 1200°С в течение 36 ч, затем после вторичного дробления и гранулирования смесь оксидов термически обрабатывают при 1300°С в течение 36 ч. Для достижения лучшей гомогенности смесь оксидов подвергают повторному дроблению и гранулированию и обжигают при температуре 1400°С в течение 48 ч.

К недостаткам данной шихты можно отнести то, что полученная в ходе длительной термической обработки порошковая смесь оксидов циркония, церия и гадолиния состоит из частиц крупного размера, имеет место химическая и гранулометрическая неоднородность, что приводит к невоспроизводимости свойств.

Известно изобретение (заявка RU 2007129025, МПК C01G 25/00, опубл. 2009.02.10), в котором композитный материал для применения в автомобильном катализаторе содержит оксид алюминия, диоксид циркония и один или более членов из ряда, включающего: оксид церия, оксид лантана, оксид неодима, оксид празеодима, оксид самария, оксид иттрия и оксиды других редкоземельных оксидов. Композитный материал получают методом соосаждения из водных растворов оксихлоридов и нитратов металлов водным раствором щелочи.

К недостатку указанного изобретения можно отнести использование при синтезе композитного материала для введения оксидов церия, лантана, неодима, празеодима и других редкоземельных оксидов водорастворимых солей соответствующих РЗЭ - чистых реактивов высокой стоимости.

Наиболее близким аналогом заявляемого изобретения является шихта для получения материала из стабилизированного диоксида циркония в виде порошка, включающая, мол.%: диоксид циркония 76-92, оксид церия 8-20 и оксид лантана, оксид празеодима или их смесь 0,1-1,2 (патент GB 2206111 "Sintered ceramic product", МПК C04B 35/48, C04B 35/486, C04B 35/624, опубл. 29.12.1988). При пересчете получены следующие интервалы содержания компонентов в указанной шихте в мас.%: диоксид циркония 72,44-88,7, оксид церия 10,7-22,76, оксид лантана, оксид празеодима или их смесь 0,5-5,0.

Шихту по патенту GB 2206111 получают из раствора солей циркония, церия и редкоземельных металлов (La, Pr или их смеси) - оксихлоридов, хлоридов, нитратов и/или сульфатов. Раствор солей циркония, церия и редкоземельных металлов может быть обработан раствором гидроксида аммония с получением гидроксидного осадка или геля, который промывают, сушат с применением вакуума, измельчают, обжигают на воздухе при 500-1100°С до образования комплексного оксида. Комплексный оксид измельчают в воде или подходящем органическом растворителе, например пропаноле или этаноле, и сушат.

Приготовленную шихту по патенту GB 2206111 прессуют в изделия, которые затем спекают при 1200-1700°С. Получают спеченный керамический материал со средним размером зерна не более 4 мкм, в частности 0,1-3 мкм.

Недостатком изобретения по патенту GB 2206111 является использование в качестве источников оксидов церия, лантана и/или празеодима водорастворимых солей соответствующих РЗЭ, являющихся чистыми реактивами высокой стоимости.

Цель предлагаемого изобретения заключается в снижении стоимости шихты для получения керамического материала на основе стабилизированного нанопорошка диоксида циркония.

Указанная цель достигается тем, что в шихте для получения материала на основе стабилизированного нанопорошка диоксида циркония, содержащей диоксид циркония и оксиды редкоземельных элементов, согласно техническому решению комплексным источником оксидов редкоземельных элементов, стабилизирующих диоксид циркония, является концентрат редкоземельных элементов в виде карбонатов соответствующих элементов, мас.%: Ce - 42,7; La - 0,6; Pr - 0,5; Nd - 1,3; Sm - 0,1; Gd - 0,02; Eu - 0,016; Ca - 0,01; Sr - 0,001, при следующем соотношении компонентов, мас.%:

| ZrO2 | 75-82 |

| Концентрат | 18-25 |

Применяемый концентрат редкоземельных элементов является побочным продуктом производства магния, поэтому стоимость его ниже стоимости чистых реактивов. В концентрате элементы распределены равномерно, и для приготовления гомогенных растворов не требуется длительного времени.

Пределы содержания концентрата РЗЭ в шихте выбраны из следующих соображений. При содержании концентрата РЗЭ менее 18% фазовый состав керамического материала на основе диоксида циркония содержит, кроме тетрагонального ZrO2, моноклинный ZrO2, а введение в шихту концентрата РЗЭ в количестве большем 25% приводит к образованию цирконата церия.

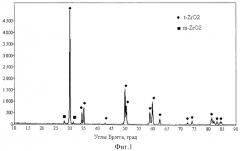

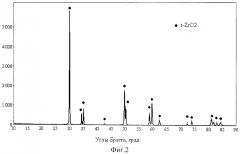

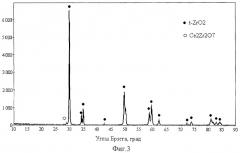

На фиг.1, фиг.2 и фиг.3 представлены дифрактограммы стабилизированных нанопорошков диоксида циркония, полученных с добавкой различного количества концентрата РЗЭ.

Фиг.1. Дифрактограмма стабилизированного нанопорошка диоксида циркония, содержащего 11,1 мас.% оксидов РЗЭ, в том числе 10,1 мас.% CeO2, полученного с добавкой 18 мас.% концентрата РЗЭ, после термической обработки при температуре 1200°С в течение 1 ч.

Фиг.2. Дифрактограмма стабилизированного нанопорошка диоксида циркония, содержащего 14,1 мас.% оксидов РЗЭ, в том числе 12,9 мас.% CeO2, полученного с добавкой 22 мас.% концентрата РЗЭ, после термической обработки при температуре 1200°С в течение 1 ч.

Фиг.3. Дифрактограмма стабилизированного нанопорошка диоксида циркония, содержащего 16 мас.% оксидов РЗЭ, в том числе 14,6 мас.% CeO2, полученного с добавкой 25 мас.% концентрата РЗЭ, после термической обработки при температуре 1200°С в течение 1 ч.

Шихту для получения материала на основе стабилизированного нанопорошка диоксида циркония получают следующим образом.

В качестве исходного материала используют оксихлорид циркония ZrOCl2·8H2O квалификации ч и концентрат РЗЭ в виде карбонатов с высоким содержанием церия производства ОАО "Соликамский магниевый завод" (Пермский край, Россия), содержание редкоземельных элементов в котором составляет, мас.%: Ce - 42,7; Ca - 0,01; Sr - 0,001; La - 0,6; Pr - 0,5; Nd - 1,3; Sm - 0,1; Eu - 0,016; Gd - 0,02; Dy - не определено. Суммарное количество оксидов - 57,1%.

Синтез проводят методом обратного соосаждения свежеприготовленного 0,5 М водного раствора соли ZrOCl2·8H2O и растворенного в концентрированной азотной кислоте концентрата РЗЭ, используя в качестве осадителя 25% водный раствор аммиака, при величине pH реакционной среды 9-10. Полученный гелеобразный гидроксидный осадок отмывают от ионов Cl- и NH+ 4 дистиллированной водой. По окончании отмывки водой гидроксидный осадок обрабатывают этиловым спиртом с применением ультразвука и сушат при температуре 50°С. Высушенный гидроксидный осадок подвергают термобработке для перевода гидроксидов циркония и РЗЭ в оксиды.

Удельная поверхность конечного продукта - стабилизированного нанопорошка диоксида циркония, составляет не менее 55 м2/г, а средний размер частиц порошка, определенный с помощью высокоскоростной дисковой центрифуги, составляет 17-20 нм. При этом 75% частиц имеет размер менее 25 нм. Полученный стабилизированный нанопорошок диоксида циркония спекают до плотного состояния при температуре 1350-1400°С.

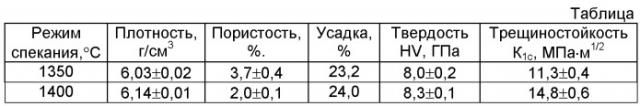

В таблице приведены данные о влиянии температуры спекания (изотермическая выдержка 2 ч) на свойства керамического материала на основе стабилизированного нанопорошка диоксида циркония, полученного с добавкой концентрата РЗЭ в количестве 22 мас.%.

Ниже приведены примеры практической реализации заявляемого изобретения.

Пример 1

В качестве исходных материалов используют оксихлорид циркония ZrOCl2·8H2O квалификации ч и концентрат РЗЭ в виде карбонатов с высоким содержанием церия (производитель ОАО "Соликамский магниевый завод", Россия), включающий редкоземельные элементы, мас.%: Ce - 42,7; Ca - 0,01; Sr - 0,001; La - 0,6; Pr - 0,5; Nd - 1,3; Sm - 0,1; Eu - 0,016; Gd - 0,02; Dy - не определено, исходя из соотношения, мас.%: диоксид циркония - 82, концентрат РЗЭ - 18.

Сначала готовят 0,5 М раствор оксихлорида циркония: к навеске 214,45 г оксихлорида циркония 8-водного добавляют 1331 мл дистиллированной воды. Затем концентрат РЗЭ в количестве 18 г, обогащенный церием (9 г Ce2O3), растворяют при нагревании в 90 мл концентрированной азотной кислоты до полного растворения концентрата, смешивают с 0,5 М водным раствором ZrOCl2·8H2O и фильтруют. Затем готовят водный раствор осадителя, добавляя к дистиллированной воде 25% водный раствор аммиака, значение pH раствора осадителя должно быть 9-10.

В процессе синтеза к раствору осадителя постепенно при постоянном перемешивании добавляют отфильтрованный раствор ZrOCl2·8H2O и концентрата РЗЭ, поддерживая величину pH реакционной среды равной 9-10 с помощью раствора осадителя,

Полученный гелеобразный гидроксидный осадок отмывают от ионов Cl- и NH4 + дистиллированной водой, используя вакуумную фильтрацию. По окончании отмывки водой гидроксидный осадок обрабатывают этиловым спиртом с применением ультразвука и затем сушат на воздухе при 50°С. Высушенный гидроксидный осадок измельчают в среде этилового спирта в планетарной мельнице при скорости вращения 160 об/мин и соотношении массы высушенного осадка и мелющих тел 1:2 в течение 1 ч. Измельченный и высушенный порошок гидроксидного осадка подвергают термообработке с изотермической выдержкой в течение 2 ч при температуре 500°С для перевода в оксиды. Полученный порошок оксидов измельчают в среде этилового спирта в планетарной мельнице при скорости вращения 160 об/мин и соотношении массы порошка и мелющих тел 1:2 в течение 1 ч, затем сушат. Целевой продукт - высушенный и растертый стабилизированный нанопорошок диоксида циркония, в количестве 92,3 г, содержит, мас.%: диоксид циркония ZrO2 - 88,9 и оксиды РЗЭ в виде твердого раствора замещения - 11,1, в том числе CeO2 - 10,1.

Пример 2

В качестве исходных материалов используют те же реактивы, что и в примере 1, исходя из соотношения, мас.%: диоксид циркония - 75, концентрат РЗЭ - 25.

Берут навеску 196,14 г оксихлорида циркония 8-водного, добавляют 1217 мл дистиллированной воды и получают 0,5 М раствор. Концентрат РЗЭ в количестве 25 г, обогащенный церием (12,5 г Ce2O3), растворяют при нагревании в 125 мл концентрированной азотной кислоты до полного растворения концентрата, затем смешивают с 0,5 М водным раствором ZrOCl2·8H2O и фильтруют.

Далее поступают аналогично примеру 1, включая стадию измельчения оксидов в среде этилового спирта в планетарной мельнице при скорости вращения 160 об/мин и соотношении массы порошка и мелющих тел 1:2 в течение 1 ч с последующей сушкой.

Целевой продукт - высушенный и растертый стабилизированный нанопорошок диоксида циркония, в количестве 89,3 г, содержит, мас.%:

диоксид циркония ZrO2 - 84, оксиды РЗЭ - 16, в том числе CeO2 -14,6.

Таким образом, предлагаемая шихта позволяет получать материал на основе стабилизированного нанопорошка диоксида циркония и имеет более низкую стоимость за счет применения концентрата редкоземельных элементов с высоким содержанием церия в качестве источника стабилизирующих оксидов.

Шихта для получения материала на основе стабилизированного нанопорошка диоксида циркония, содержащая диоксид циркония и оксиды редкоземельных элементов, отличающаяся тем, что комплексным источником оксидов редкоземельных элементов, стабилизирующих диоксид циркония, является концентрат редкоземельных элементов в виде карбонатов соответствующих элементов, мас.%: Ce - 42,7; La - 0,6; Pr - 0,5; Nd - 1,3; Sm - 0,1; Gd - 0,02; Eu - 0,016; Ca - 0,01; Sr - 0,001; при следующем соотношении компонентов, мас.%:

| ZrO2 | 75-82 |

| Концентрат | 18-25 |