Огнеупор, содержащий двуокись циркония и углерод, и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к огнеупорам, применяемым для погружных наконечников, используемых в непрерывной отливке стали. Техническим результатом изобретения является повышение термостойкости и коррозионной стойкости изделий. Огнеупор содержащий двуокись циркония и углерод, включает зерна заполнителей, представляющие собой ZrO2 заполнители, где ZrO2 компонент составляет 80-88% по весу; углеродную связь, образованную между зернами заполнителей и углеродистый материал, где зерна углеродистого материала, имеющие длину более 45 мкм, в углеродистом материале составляют до 60% по весу от общего веса углеродистого материала за исключением связывающего углерода, где общий объем открытых пор и углеродистого материала в структуре огнеупора находится в диапазоне от 25% до 42% по объему, диаметр открытых пор не превышает 10 мкм или общий объем открытых пор, имеющих диаметр более 10 мкм, не превышает 30% от общего объема открытых пор в структуре огнеупора. 2 н. и 3 з.п. ф-лы, 4 ил., 2 табл., 12 пр.

Реферат

Область изобретения

[0001]

Изобретение относится к огнеупорам, применяемым для погружных наконечников и подобного, для применения в непрерывной отливке стали. В частности, данное изобретение относится к огнеупору, содержащему двуокись циркония и углерод, имеющему высокую коррозионную стойкость и высокую термостойкость.

Предпосылки изобретения

[0002]

Погружной наконечник для применения в непрерывной отливке стали применяется для переноса расплавленной стали из промежуточного разливочного устройства в форму. Погружной наконечник применяется для предотвращения контакта расплавленной стали с воздухом, тем самым препятствуя окислению расплавленной стали, и применяется для заливки расплавленной стали в форму во время регуляции потока расплавленной стали. Это приводит к предотвращению загрязнения стали шлаковым слоем, плавающим на поверхности расплавленной стали, и неметаллическими включениями в расплавленной стали, таким образом улучшая качество стали и обеспечивая стабильность работы. В общем, слой расплавленного стекла, именуемый "слой пресс-порошка", присутствует на поверхности расплавленной стали в форме. Слой расплавленного стекла содержит CaO, SiO2, Na2O, K2O, Al2O3, CaF2, С и подобное и является, таким образом, высокоэрозивным к Al2O3, SiO2, С и подобному, составляющему погружной наконечник, так, что работа в течение долгих периодов времени уменьшает коррозионную стойкость погружного наконечника. Таким образом, часть погружного наконечника, находящаяся в контакте с пресс-порошком, часто сформирована из материала двуокиси циркония, имеющего коррозионную стойкость к расплавленному стеклу. Для обеспечения термостойкости материал двуокись циркония-углерод (ZrO2-C) в основном применяется как порошковый футеровочный материал.

[0003]

Были достигнуты различные улучшения в коррозионной стойкости порошкового футеровочного материала, так как коррозионная стойкость непосредственно влияет на срок службы наконечника. В общем, известно, что увеличение содержания двуокиси циркония в материале улучшает коррозионную стойкость. Между тем, более высокое содержание двуокиси циркония увеличивает коэффициент теплового расширения и модули упругости материала ZrO2-C, неблагоприятно вызывая перерывы в применении и препятствуя работе. Для улучшения термостойкости необходимо увеличить содержание графита. Как описано выше, однако, увеличение содержания графита уменьшает коррозионную стойкость; следовательно, очень важно поддерживать баланс между содержанием двуокиси циркония и содержанием графита. В общем, с точки зрения стабильного применения погружного наконечника, верхняя граница количества включенных заполнителей двуокиси циркония составляет приблизительно 90% по весу.

[0004]

Для погружного наконечника, сформированного из нескольких типов материалов, таких как материал окись алюминия-графит или материал окись алюминия-окись кремния-графит, частично стабилизированный заполнитель или сырье полностью стабилизированного заполнителя, содержащее от 3 до 10% по весу CaO, MgO, Y2O3 или подобного, проявляющего характеристики относительного линейного теплового расширения, в основном применяют с точки зрения тепловой структурной устойчивости в получении расплавленной стали. Верхняя граница количественного соотношения ZrO2 компонента в материале ZrO2-C, применяемом для порошковой футеровочной части, составляет приблизительно 86% по весу, из-за включения связывающего углерода, который связывает заполнители вместе. Для применения порошковой футеровочной части высокой коррозионной стойкости, которая имеет низкий уровень разрушения и способствует стабильной работе, количественное соотношение ZrO2 компонента в основном составляет 82% по весу или менее.

[0005]

Например, патентный документ 1 раскрывает огнеупор двуокиси циркония-графита, имеющий хорошую коррозионную стойкость и содержащий от 70 до 95% по весу материала двуокиси циркония и от 5 до 30% по весу графита, в котором частички двуокиси циркония, каждая из которых имеет диаметр 45 мкм или менее, составляют 70% или более от общего количества частичек двуокиси циркония.

[0006]

Патентный документ 2 раскрывает способ, в котором часть погружного наконечника, применяемого для непрерывной отливки, находящаяся в контакте с расплавленным пресс-порошком, сформирована из материала двуокиси циркония-графита, содержащего от 50 до 90% по весу сырья СаО-стабилизированной двуокиси циркония, имеющей содержание двуокиси кремния 0,30% по весу или менее, от 0 до 30% по весу сырья бадделеита (при условии, что общее количество сырья СаО-стабилизированная двуокиси циркония и сырья бадделеита составляет от 60 до 91% по весу), и от 10 до 35% по весу сырья графита.

[Патентный документ 1]

Публикация нерассмотренной заявки на патент Японии №11302073.

[Патентный документ 2]

Публикация нерассмотренной заявки на патент Японии №81293.

Описание изобретения

Проблемы, решаемые с помощью изобретения

[0007]

Огнеупор двуокиси циркония-графита и материал двуокиси циркония-графита, описанные в вышеупомянутых патентных документах, тем не менее, не имеют достаточную термостойкость и коррозионную стойкость при высокопроизводительной работе в наше время.

[0008]

Таким образом, необходим материал двуокиси циркония-графита, который не разрушается под термическим ударом в работе и имеет лучшую коррозионную стойкость, чем материалы, описанные выше.

[0009]

До этого времени, при содержании компонента ZrO2 приблизительно 80% по весу или менее, более высокое содержание компонента ZrO2 приводило к улучшению коррозионной стойкости относительно порошка. Содержание компонента ZrO2, превышающее приблизительно 80% по весу, тем не менее, может привести к уменьшению коррозионной стойкости. Таким образом, верхняя граница содержания компонента ZrO2 составляет приблизительно 83% по весу.

[0010]

Соответственно, первым объектом данного изобретения является улучшение коррозионной стойкости огнеупора, содержащего двуокись циркония и углерод, имеющего высокое содержание ZrO2, превышающее приблизительно 80% по весу. Вторым объектом данного изобретения является также улучшение коррозионной стойкости огнеупора, содержащего двуокись циркония и углерод, имеющего содержание ZrO2 приблизительно 83% по весу или менее (содержание ZrO2 приблизительно 80% по весу или более). Таким образом, обеспечивается погружной наконечник для непрерывной отливки, который применяют для длительной работы.

[0011]

Погружной наконечник для непрерывной отливки, имеющий коррозионную стойкость, улучшенную с помощью повышения содержания ZrO2, как правило, имеет низкую термостойкость. Таким образом, другим объектом данного изобретения является также улучшение термостойкости и обеспечение огнеупора, содержащего двуокись циркония и углерод, имеющего превосходную коррозионную стойкость и превосходную термостойкость.

Способы решения проблем

[0012]

Изобретатели обнаружили, что основной причиной уменьшения коррозионной стойкости при высоком содержании двуокиси циркония, в частности при содержании компонента ZrO2, превышающем приблизительно 80% по весу, является то, что видимая пористость (количественное соотношение открытых пор) увеличивается при увеличении содержания компонента ZrO2, и обнаружили, что в огнеупоре, имеющем такое высокое содержание компонента ZrO2, скольжение заполнителей огнеупора, т.е. смазывающая способность твердого вещества, недостаточно достигнуто в течение компрессионного формования в процессе изготовления огнеупора из-за небольшого содержания углеродистого материала, в частности небольшого содержания графита, приводящего к огнеупору низкой плотности, имеющему крупнозернистую структуру.

[0013]

Изобретатели сосредоточили свое внимание на количестве открытых пор в структуре огнеупора, содержащего двуокись циркония и углерод, имеющего высокое содержание двуокиси циркония, и обнаружили, что присутствие открытых пор способствует прониканию расплавленного порошка в структуру для увеличения площади контакта между огнеупором и расплавленным порошком в форме, применяемой для непрерывной отливки, таким образом ускоряя разрушение заполнителей двуокиси циркония (нарушение устойчивости).

[0014]

Механизм потерь на растворение огнеупора, содержащего двуокись циркония и углерод, составляющего порошковую футеровочную часть наконечника для непрерывной отливки, описан ниже. Повторяют следующие стадии:

(a) стадия, на которой углеродистый компонент в огнеупоре растворяют в расплавленной стали, когда расплавленная сталь входит в контакт с огнеупором, содержащим двуокись циркония и углерод;

(b) стадия, на которой заполнители двуокиси циркония, открытые на поверхности порошковой футеровочной части с помощью выщелачивания углеродистого компонента, растворяют в слое порошка, вызывая потери на растворение огнеупора. Расплавленная сталь в основном имеет низкое содержание углерода; следовательно, углерод быстро растворяют для завершения растворения углеродистого компонента в короткий период времени. Таким образом, скорость потерь на растворение главным образом ограничена временем растворения заполнителей оксида в компоненте порошка. Коррозионная стойкость, таким образом, улучшена с помощью повышения отношения площадей ZrO2 и уменьшения отношения площадей заполнителей углеродистого материала, открытых на поверхности контакта растворения.

[0015]

Также уменьшение площадей контакта между углеродистым компонентом в огнеупоре и расплавленной сталью и между ZrO2 в огнеупоре и слоем порошка, следовательно, способствует уменьшению потерь на растворение огнеупора.

[0016]

На основе этих открытий изобретатели обнаружили, что в огнеупоре, содержащем двуокись циркония и углерод, имеющем высокое содержание двуокиси циркония, уменьшение общего объема открытых пор и углеродистого материала приводит к значительному уменьшению скорости потерь на растворение.

[0017]

Огнеупор, содержащий двуокись циркония и углерод, согласно данному изобретению включает зерна заполнителей, углеродную связь, образованную между зернами заполнителей, 80% по весу или более компонента ZrO2 и углеродистый материал, в котором общий объем открытых пор и углеродистого материала в структуре огнеупора находится в диапазоне от 25 до 42% по объему, открытые поры, каждая из которых имеет диаметр 10 мкм или более, составляет 30% или менее от общего объема открытых пор в структуре огнеупора, и зерна углеродистого материала, каждое из которых имеет максимальную длину, превышающую 45 мкм в углеродистом материале в огнеупоре, содержащем двуокись циркония и углерод, составляют менее чем 60% по весу от общего веса углеродистого материала за исключением связывающего углерода в огнеупоре, содержащем двуокись циркония и углерод.

[0018]

Количество "компонента ZrO2" показывает количество компонента ZrO2, содержащего НfО2, который трудно отделить, не включая стабилизаторы, такие как CaO, MgO и Y2O3. Выражение "углеродная связь" применяется для указания структуры, в которой органическое вяжущее вещество карбонизировано в неокисляемой атмосфере так, чтобы связать или укрепить зерна и подобное, составляющее огнеупор, друг к другу.

[0019]

Выражение "открытые поры" применяется для указания пор, открытых наружу, за исключением пор (закрытые поры), вставленных в структуру. Площадь контакта между порошком, углеродистым материалом и компонентом ZrO2 в огнеупоре изменяется в зависимости от объема открытых пор. Количественное соотношение открытых пор по отношению ко всему огнеупору можно измерить как видимую пористость с помощью метода измерения согласно JIS R 2205.

[0020]

Изобретатели провели различные эксперименты и исследования и обнаружили, что общий объем открытых пор и углеродистого материала в структуре 42% по объему или менее приводит к существенно улучшенной коррозионной стойкости по сравнению с огнеупорами, содержащими двуокись циркония-углерод, применяемыми в прошлом.

[0021]

Открытые поры и углеродистый материал в структуре также придают стойкость к термическому удару (в дальнейшем также именуемую как "термостойкость") огнеупору. Общий объем менее чем 25% приводит к улучшению коррозионной стойкости, но уменьшает термостойкость, увеличивая риск разрушения, что нежелательно.

[0022]

В родственной области техники были предположения о взаимосвязи между термостойкостью и или углеродистым компонентом или видимой пористостью. В частности, для огнеупора, имеющего содержание компонента ZrO2, превышающее приблизительно 83% по весу, особенно как средства для улучшения коррозионной стойкости, одновременный контроль и объема углеродистого материала и видимой пористости структуры огнеупора не описаны.

[0023]

Количественное соотношение суммы объема открытых пор и объема углеродистого материала в огнеупоре, содержащем двуокись циркония и углерод, можно определить с помощью суммы измеренного объема открытых пор и вычисленного объема углеродистого материала в целевом огнеупоре. Объем открытых пор представляет собой величину, выраженную как видимая пористость, измеренная с помощью метода согласно JIS R 2205. Относительно метода вычисления (определения) объема углеродистого материала, объем и количественное соотношение объема углеродистого материала вычисляют из химического состава огнеупора, содержащего двуокись циркония и углерод, плотности заполнителей ZrO2 и плотности частичек углеродистого материала и подобного.

[0024]

Контроль суммы объема открытых пор и объема углеродистого компонента, легко растворимого при контакте с расплавленной сталью, приводит к значительному улучшению коррозионной стойкости огнеупора, содержащего двуокись циркония и углерод, имеющему высокое содержание двуокиси циркония.

[0025]

Кроме того, относительно открытых пор, в случае, когда вышеупомянутый огнеупор применяется в работе при условиях, в которых расплавленный порошок присутствует на поверхности расплавленной стали в форме, применяемой для непрерывной отливки, изобретатели обнаружили, что расплавленный порошок легко проникает в открытые поры, каждая из которых имеет диаметр 10 мкм или более, и что количество (объемное соотношение) открытых пор, каждая из которых имеет диаметр 10 мкм или более, связано с коррозионной стойкостью.

[0026]

Диаметр поры определяют с помощью способа испытания на распределение размеров пор с помощью ртутной порометрии согласно JIS R 1655.

[0027]

Изобретатели обнаружили, что более низкое количественное соотношение объема открытых пор, имеющих диаметр 10 мкм или более, по отношению к общему объему открытых пор приводит к улучшению коррозионной стойкости и что количественное соотношение 30% или менее приводит к значительному улучшению коррозионной стойкости.

[0028]

Причиной этому может быть то, что даже в случае, когда частично присутствуют открытые поры, каждая из которой имеет диаметр 10 мкм или более, проникание расплавленного порошка в открытые поры, каждая из которых имеет диаметр 10 мкм или более, вызывает частичное растворение или разрушение структуры огнеупора, например углеродистого материала, вокруг открытых пор и что большее количество поврежденных частей структуры огнеупора может привести к расширению и сцеплению поврежденных частей, таким образом существенно повышая повреждение структуры огнеупора.

[0029]

Таким образом, более предпочтительно количественное соотношение объема открытых пор, имеющих диаметр 10 мкм или более, составляет 0%. Другими словами, более предпочтительно все открытые поры имеют диаметры менее чем 10 мкм.

[0030]

Таким образом, количественное соотношение зерен углеродистого материала, каждое из которых имеет максимальную длину, превышающую 45 мкм, в углеродистом материале установлено на уровне 60% по весу или менее от общего веса углеродистого материала за исключением связывающего углерода в огнеупоре, содержащем двуокись циркония и углерод, таким образом уменьшая количественное соотношение объема открытых пор, каждая из которых имеет диаметр 10 мкм или более, так что становится возможным более легкое обеспечение огнеупора, содержащего двуокись циркония и углерод, данного изобретения.

[0031]

Что касается процесса изготовления, хорошо известно, что, так как холодное изостатическое прессование (в дальнейшем для простоты именуемое как "CIP") в основном используют для формирования наконечника для непрерывной отливки, способность к формоизменению сырца значительно влияет на окончательное качество, в частности видимую пористость и распределение размеров пор. В огнеупоре, содержащем двуокись циркония и углерод, имеющем количественное соотношение общего объема открытых пор и углеродистого материала и имеющем количественное соотношение объема открытых пор, каждая из которых имеет диаметр 10 мкм или более, описанном выше, в случае если огнеупор имеет содержание ZrO2 менее чем 80%, возможно получить определенный желаемый уровень изделия путем регулирования в сырце распределения размеров пор, характеристик влажности, уплотняющего давления и подобного до приданий формы. Тем не менее, так как количество заполнителей ZrO2 увеличивается, в частности в случае, когда содержание ZrO2 составляет 80% или более и когда углеродистый материал, такой как графит, имеющий хорошую смазывающую способность, облегчающую перегруппировку частичек на этапе придания формы, уменьшен, видимая пористость материала ZrO2-графит при постоянном уплотняющем давлении имеет тенденцию к увеличению. Таким образом, часто сложно получить желаемое изделие только с помощью регулирования условий изготовления, как описано выше. Что касается конструктивного исполнения смеси, типично, заполнители Z1O2, имеющие размер частички от 0,045 мм до 1 мм в основном применяют в материале ZrO2-графит, во многих случаях с целью уменьшения скорости растворения в расплавленном шлаке и улучшения термостойкости. Таким же образом, как скорость растворения большого куска сахара в воде ниже, чем сахарной пудры, скорость растворения заполнителей двуокиси циркония в расплавленном шлаке повышается при применении крупных заполнителей. Что касается термостойкости, применение мелкого порошка, имеющего размер частички 45 мкм или менее, мелкий порошок быстро спекается во время отливки, может вызвать увеличение прочности и модулей упругости из-за спекания. По этой причине количество мелкого порошка, имеющего размер частичек 45 мкм или менее, ограничено. Следовательно, главным образом применяют вышеуказанный размер частичек заполнителей ZrO2.

[0032]

Как описано выше, с точек зрения ограничения изготовления наконечника для непрерывной отливки и конструктивного исполнения смеси, такого как размер частички применяемых заполнителей двуокиси циркония, более предпочтительно, углеродистый материал, имеющий размер частички 45 мкм или менее, что меньше, чем заполнители двуокиси циркония, применяется с целью улучшения смазывающей способности во время придания формы для формирования плотной прессовки и предотвращения спекания во время отливки.

Способы решения проблем

[0033]

Кроме того, изобретатели обнаружили, что в случае, если зерна углеродистого материала, каждое из которых имеет диаметр, превышающий 45 мкм, составляют 60% по весу или менее от общего веса углеродистого материала за исключением связывающего углерода в огнеупоре, содержащем двуокись циркония и углерод, видимая пористость и открытые поры, каждая из которых имеет диаметр 10 мкм или более, в огнеупоре продукта значительно снижены, таким образом заметно улучшая коррозионную стойкость. Углеродистый материал, имеющий размер зерна 45 мкм или менее чем 40%, приводит к недостаточной перегруппировке частичек двуокиси циркония, так что не обеспечивается достаточное влияние, как описано выше.

[0034]

Примеры углеродистого материала включают мелкие порошки графита, такие как слоистый графит и земляной графит; и аморфная, и кристаллическая углеродная сажа. Они могут применяться отдельно или в комбинации.

[0035]

Вышеуказанный огнеупор, содержащий двуокись циркония и углерод, имеющий хорошую коррозионную стойкость, имеет плотную структуру и, таким образом, уменьшенную термостойкость. В частности, огнеупор, имеющий содержание компонента ZrO2, превышающее приблизительно 86%, имеет уменьшенную термостойкость и является хрупким, так что сложно стабилизировать выполнение отливки при изменениях работы. Таким образом, углеродная связь в структуре вышеуказанного огнеупора, содержащего двуокись циркония и углерод, согласно данному изобретению может содержать углеродистый материал, имеющий волокнистую структуру с диаметром 50 нм или менее, таким образом значительно улучшая термостойкость.

[0036]

Причиной того, что структура, содержащая углеродистый материал, имеющий волокнистую структуру с диаметром 50 нм или менее, значительно улучшает термостойкость огнеупора, содержащего двуокись циркония и углерод, может быть следующая.

[0037]

Структура огнеупора, содержащего двуокись циркония и углерод, включает зерна заполнителей, таких как ZrO2 заполнители, и зерна углеродистого материала, например зерна графита и углеродную связь. Зерна заполнителей двуокиси циркония трехмерно распределены так, что находятся в окружении матрицы углеродной связи, включающей углеродистый материал, такой как графит, и углеродную связь. Матрица углеродной связи трехмерно распределена с графитом как наполнителем. Таким образом, свойства матрицы углеродной связи значительно влияют на макроскопические физические свойства огнеупора, содержащего двуокись циркония и углерод.

[0038]

Углеродная связь, соединяющая зерна заполнителя один с другим, в основном образована путем обжига фенольной смолы, что формирует большое количество углеродистых остатков, в неокисляемых условиях. Углерод в основном именуют аморфный стеклоуглерод (в дальнейшем, для простоты именуемый "стеклоуглерод"), который является плотным и хрупким и имеет высокие модули упругости.

[0039]

Углеродистый материал, имеющий волокнистую структуру с диаметром 50 нм или менее (в дальнейшем для простоты именуемый "волокнистый углерод"), имеет трехмерную неправильную ориентацию. Волокнистый углерод сложно переплетается друг с другом и диспергирован в структуре. Углеродистый материал, имеющий такую структуру, имеет "гибкую структуру", которая является механически деформируемой, и высокую способность распределять и поглощать напряжения. Таким образом, матричная часть углеродной связи, включая гибкую структуру, также является гибкой.

[0040]

Кроме того, волокнистый углерод имеет хорошую прочность на растяжение по сравнению со стеклоуглеродом и другими структурами в углеродной связи и также служит укреплением для структуры. Таким образом, вязкость разрушения углеродной связи также увеличивается с помощью волокнистого углерода.

[0041]

Волокнистый углерод трехмерно непрерывно распределен в матрице углеродной связи в комбинации с мелким порошком графита, углеродной сажей или подобным, служащим наполнителем, таким образом приводя к структуре связи, в которой углеродная связь имеет гибкую, высокопрочную часть матрицы (в дальнейшем для простоты именуемая "волокнистая структура, содержащая углерод"). То есть непрерывное распределение структуры углеродной связи, содержащей волокнистый углерод, служащий углеродным волокнистым наполнителем в структуре огнеупора между зернами заполнителей приводит к огнеупору, имеющему гибкую структуру, высокую прочность, улучшенные макроскопические физические свойства, уменьшенные модули упругости и уменьшенный термический коэффициент расширения. Кроме того, улучшение силы микроскопической структуры приводит к подавлению возникновения источника разрушения, приводящего к разрушению огнеупора, таким образом обеспечивая высокую вязкость разрушения.

[0042]

В данном описании "углеродистый материал, имеющий волокнистую структуру с диаметром 50 нм или менее" применяется для обозначения наноразмерного сверхтонкого волокнистого углерода, такого как углеродные нанотрубки (в дальнейшем для простоты именуемые "CNT") и углеродные нановолокна (в дальнейшем для простоты именуемые "CNF") и их агрегатные структуры.

[0043]

Толщина углеродной связи между углеродистыми наполнителями в углеродной матрице, применяемой для наконечника для непрерывной отливки, составляет приблизительно несколько сотен нанометров. Для увеличения непрерывности мелковолокнистой структуры меньшая единица волокнистой структуры вероятно лучше. Размер единицы, превышающий 50 нм, приводит к недостаточной адгезии к углеродистому сырью, из которого формируют наполнитель; следовательно, размер единицы составляет предпочтительно 50 нм или менее.

[0044]

Кроме того, в огнеупоре данного изобретения структура огнеупора может включать мелкие частички, сформированные из переходного металла или соединения переходного металла, мелкие частички, каждая из которых имеет диаметр 1000 нм или менее, в которых количественное соотношение переходного металла или металла, полученного из соединения переходного металла, составляет 0,5% по весу или менее (за исключением 0% по весу) по отношению к общему весу огнеупора.

[0045]

В случае когда структура огнеупора может включать мелкие частички, сформированные из переходного металла или соединения переходного металла, каждая из которых имеет диаметр 1000 нм или менее, мелкие частички переходного металла служат как катализатор для обеспечения образования мелких углеродных волокон в течение, например, тепловой обработки в ходе способа производства огнеупора.

[0046]

Для улучшения термостойкости огнеупора, в частности, таким образом, эффективно и предпочтительно диспергировать мелкие частички в углеродной связи структуры огнеупора.

[0047]

Причиной для мелких частичек, каждая из которых имеет диаметр 1000 нм или менее, служит то, что, так как толщина углеродной связи между углеродистыми наполнителями в углеродной матрице составляет приблизительно несколько сотен нанометров, присутствие частичек больших по размерам, чем толщина углеродной связи, приводит к недостаточному каталитическому эффекту, так что становится сложно сформировать волокнистую углеродную структуру из углеродной связи с помощью каталитического эффекта во время тепловой обработки в неокисляемой атмосфере и необходимо вводить большое количество катализатора. Содержание металлического катализатора 0,5% по весу или более неблагоприятно, приводит к значительному ухудшению стойкости к окислению, так как металлический катализатор служит как катализатор окисления и, таким образом, не является предпочтительным.

[0048]

Детали образования мелковолокнистой углеродной структуры не ясны. Примеры возможного механизма включают механизм, в котором мелкие частички, сформированные из переходного металла, например Fe, Ni или Со, служащего как катализатор, реагируют с газом на основе углеводорода, образованным из фенольной смолы, и подобным в ходе нагревания на поверхностях частичек катализатора для формирования CNT и CNF; и механизм, в котором фенольная смола и подобное карбонизированы в ходе тепловой обработки, и полученный углерод вокруг частичек металлического катализатора в связывающем углероде формирует твердый раствор с частичками металлического катализатора, и атомы углерода перераспределены для формирования CNT, CNF и подобного с частичками катализатора в качестве ядер.

[0049]

В любом случае предполагают, что размер частички металлического катализатора, служащего ядром, определяет размер углеродных волокон. Ограничение размера частички 1000 нм или менее является эффективным для образования мелковолокнистой углеродной структуры в углеродной связи. Размер частички составляет предпочтительно 50 нм или менее.

[0050]

Переходный металл в структуре огнеупора продукта в течение процесса изготовления, включающего тепловую обработку, может быть определен как элементный металл или соединение переходного металла, такое как карбид.

[0051]

Примеры переходного металла, который применяют, включают Ni, Co, Fe, Ti, Cf, Pt, Rh, и Pd. Эти металлы можно применять отдельно или в комбинации. Альтернативно, их соединения можно применять отдельно или в комбинации.

[0052]

В настоящее время каталитическое разложение углеводорода, при котором газообразный углеводород реагирует при высокой температуре в присутствии катализатора для формирования многослойных CNT с высокой эффективностью, известно как способ синтеза сверхтонкой волокнистой углеродной структуры, такой как CNT. Также известен способ, в котором пиролитическую смолу и металлический катализатор подвергают тепловой обработке для формирования аморфных наноразмерных углеродных трубок (см. WO00/40509 и публикацию нерассмотренной заявки на патент Японии №2002-293524).

[0053]

Тем не менее, невозможно массовое производство CNT с помощью этих способов. Кроме того, стоимость изготовления очень высока; следовательно, эти способы не являются коммерчески практичными.

[0054]

В узком пространстве (пространстве, где образована углеродная связь) между частичками заполнителя в огнеупоре в течение тепловой обработки предполагают, что образуется волокнистая углеродная структура в малом пространстве в целой углеродной связи с помощью вышеуказанного способа.

[0055]

Полученная сверхтонкая волокнистая углеродная структура или малое пространство, одновременно образованное в сверхтонкой волокнистой углеродной структуре, может амортизировать напряжения и деформацию окружающих ее структур и может останавливать распространение трещины, таким образом приводя к углеродной связи, имеющей более высокую силу, более низкие модули упругости и более высокую прочность, как описано выше.

[0056]

Изобретатели обнаружили, что в огнеупоре, содержащем двуокись циркония и углерод, согласно данному изобретению, введение углеродистого материала, имеющего волокнистую структуру с диаметром 50 нм или менее, в углеродную связь в структуре огнеупора и введение мелких частичек, сформированных из переходного металла или соединения переходного металла, в структуру огнеупора, частички, каждая из которых имеет диаметр 1000 нм или менее, приводит к значительному улучшению термостойкости.

Преимущества данного изобретения

[0057]

Как описано выше, согласно данному изобретению в огнеупоре, содержащем двуокись циркония и углерод, имеющем высокое содержание ZrO2 80% по весу, является возможным обеспечить огнеупор, содержащий двуокись циркония и углерод, имеющий превосходную коррозионную стойкость за счет подавления проникания расплавленного порошка в структуру огнеупора по сравнению с родственным уровнем техники.

[0058]

Введение волокнистой углеродной структуры, имеющей диаметр 50 нм или менее, в структуру огнеупора, содержащего двуокись циркония и углерод, имеющего высокое содержание двуокиси циркония, уменьшает модули упругости и коэффициент теплового расширения и улучшает вязкость разрушения. Таким образом, является возможным обеспечить огнеупор, содержащий двуокись циркония и углерод, имеющий высокую коррозионную стойкость и высокую термостойкость по сравнению с родственным уровнем техники.

[0059]

Согласно данному изобретению способ для изготовления огнеупора, содержащего двуокись циркония и углерод, имеющего зерна заполнителей, углеродную связь, образованную между зернами заполнителей, 80% по весу или более компонента ZrO2, и углеродистый материал, включает первый этап, на котором перемешивают сырец, содержащий частички углеродистого заполнителя, где частички углеродистого заполнителя, каждая из которых имеет максимальную длину 45 мкм или менее, составляют 40% по весу или более от общего веса частичек углеродистого заполнителя за исключением связывающего углерода, второй этап, на котором формируют перемешанный на первом этапе сырец в прессовку, и третий этап, на котором подвергают полученную прессовку тепловой обработке и переработке.

[0060]

Согласно способу есть возможность обеспечить огнеупор, содержащий двуокись циркония и углерод, в котором общий объем открытых пор и углеродистого материала в структуре огнеупора как продукта находится в диапазоне от 25% до 42% по объему и в котором открытые поры, каждая из которых имеет диаметр 10 мкм или более, составляет 30% или менее от общего объема открытых пор в структуре огнеупора.

[0061]

На первом этапе сырец может включать мелкие частички, сформированные из переходного металла или соединения переходного металла, мелкие частички, каждая из которых имеет диаметр 1000 нм или менее, или металлический катализатор, который способствует образованию мелких углеродных волокон, в котором количественное соотношение переходного металла или металла, полученного из соединения переходного металла, составляет 0,5% по весу или менее (за исключением 0% по весу) по отношению к общему весу огнеупора.

[0062]

Металлический катализатор введен в сырец, и сырец перемешан для диспергирования металлического катализатора в сырце. Как описано выше, когда органическое вяжущее вещество в сырце карбонизировано во время тепловой обработки для формирования углеродной связи, волокнистая углеродная структура может быть интенсивно образована в углеродной связи с помощью каталитического эффекта.

Краткое описание графических материалов

[0063]

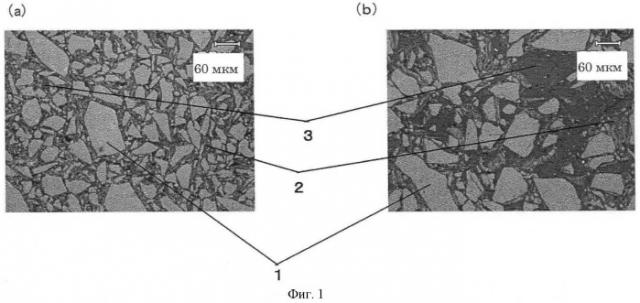

Фиг.1(а) представляет собой фотоснимок структуры огнеупора, содержащего двуокись циркония и углерод, имеющего содержание ZrO2 88% по весу согласно данному изобретению с полем зрения приблизительно 500 мкм, и Фиг.1(b) представляет собой фотоснимок структуры огнеупора, содержащего двуокись циркония и углерод, имеющего содержание ZrO2 88% по весу в соответствии со сравнительным примером с полем зрения приблизительно 500 мкм.

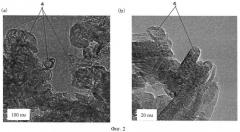

Фиг.2(а) представляет собой фотоснимок структуры части, содержащей мелковолокнистый углерод, имеющий размер 50 нм или менее огнеупора, содержащего двуокись циркония и углерод, согласно данному изобретению с полем зрения приблизительно 600 нм, и Фиг.2(b) представляет собой фотоснимок структуры части, содержащей мелковолокнистый углерод, имеющий размер 50 нм или менее огнеупора, содержащего двуокись циркония и углерод, согласно данному изобретению с полем зрения приблизительно 100 нм.

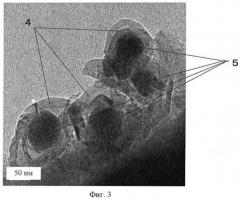

Фиг.3 представляет собой ТЕМ (просвечивающая электронная микроскопия) фотоснимок волокнистой углеродной структуры, образованной вокруг наночастичек, включающих переходный металл.

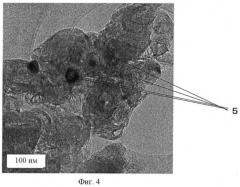

Фиг.4 представляет собой ТЕМ (просвечивающая электронная микроскопия) фотоснимок волокнистой углеродной структуры, образованной вокруг наночастичек, включающих переходный металл.

Пояснение ссылок

[0064]

1) частички двуокиси циркония.

2) матрица (углеродистый материал и связывающий углерод).

3) поры.

4) мелковолокнистый углерод.

5) наночастички, включаюпще переходный металл.

Лучший вариант осуществления изобретения.

[0065]

Способ для изготовления огнеупора, содержащего двуокись циркония и углерод, согласно варианту осуществления данного изобретения (в дальнейшем для простоты именуемый "первый способ производства") будет описан ниже.

[0066]

В качестве первого этапа, сырье огнеупора (в дальнейшем для простоты именуемое "частички заполнителя"), такое как материал двуокиси циркония, углеродистый материал, и вспомогательное вещество, например металл, карбид металла или нитрид металла, с целью предотвращения окисления углеродного компонента в огнеупоре, улучшения прочности структуры огнеупора и подобное смешаны для формирования смешанного порошка. Органическое вяжущее вещество добавляют к этому с последующим перемешиванием для формирования сырца.

[0067]

Для получения огнеупора, содержащего двуокись циркония и углерод, данного изобретения, необходимо увеличить смазывающую сп