Способ получения полисилоксануретана

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения полисилоксануретана, который может быть использован в качестве пленочных паро- и газопроницаемых полимерных материалов и защитных покрытий на ткань. Заявленный способ осуществляют путем взаимодействия низкомолекулярного диола, органосилоксана и ароматического диизоцианата в среде апротонного растворителя. В качестве низкомолекулярного диола используют блок-сополимер на основе окиси этилена и окиси пропилена с молекулярной массой 4000-4500 и содержанием концевых гидроксильных групп 80-99 мас.% и калий(натрий)-алкоголятных групп 1-20 мас.%. В качестве органосилоксана используют циклотетрасилоксан формулы:

где R -CH3, -С2Н5, -С6Н5, -СН=СН2. Мольное соотношение блок-сополимера на основе окиси этилена и окиси пропилена, ароматического диизоцианата и циклотетрасилоксана составляет 1:(10÷30):(3÷40), соответственно. Технический результат - упрощение технологического процесса получения полисилоксануретана, а также получение полисилоксануретана, обладающего повышенными разрывным напряжением, модулем упругости и паропроницаемостью, пористой структурой, газопроницаемостью и термостойкостью. 19 пр., 1 табл., 2 ил.

Реферат

Изобретение относится к полимерной химии, в частности к способу получения полисилоксануретана, который может быть использован в качестве пленочных паро- и газопроницаемых полимерных материалов и защитных покрытий на ткань.

Известен способ получения полисилоксануретана путем взаимодействия низкомолекулярного диола, олигодиметилсилоксандиола и ароматического диизоцианата в среде апротонного растворителя при температуре 50-90°C, в качестве низкомолекулярного диола используют 1,3-бис-(гидроксиметил)тетраметилдисилоксан, в качестве ароматического диизоцианата используют 4,4'-дифенилметандиизоцианат, процесс осуществляют в присутствии катализатора дибутилдилаурината олова с выходом 96,1%.

Полученный полисилоксануретан может быть использован в качестве материала при изготовлении газоразделительных мембран (см. SU Авторское свидетельство №1634674, МПК4 C08G 18/61, 1988).

Недостатком указанного способа является сложность технологии синтеза в результате использования катализатора, который является дорогостоящим.

Наиболее близким по технической сущности является способ получения полисилоксануретана путем взаимодействия смеси низкомолекулярных диолов, органосилоксана и ароматического диизоцианата в среде апротонного растворителя при температуре 42±3°C в течение 6 ч, в котором в качестве низкомолекулярных диолов используют полиэтиленоксид и политетраметиленоксид, в качестве органосилоксана используют блок-сополимер полиэтиленоксида с полидиметилсилоксаном, в качестве ароматического диизоцианата используют 4,4'-дифенилметандиизоцианат. Процесс осуществляют в течение 3 часов, затем после добавления новой порции растворителя в реакционную смесь вводят дополнительно по частям 1,4-бутандиол, при этом после первого введения реакционную массу перемешивают в течение 1 часа и после введения оставшейся части 1,4-бутандиола перемешивают еще 2 часа (см. US Патент №5120813, МПК5 C08G 77/458; C08G 77/46; C08G 18/48, 1992).

Недостатками указанного способа получения полисилоксануретана являются сложность технологического процесса и использование инертной среды. Полученный полисилоксануретан обладает недостаточным разрывным напряжением, модулем упругости и паропроницаемостью.

Задачей изобретения является создание упрощенной технологии получения полисилоксануретана с повышенными разрывным напряжением, модулем упругости и паропроницаемостью, а также придание полисилоксануретану пористой структуры, газопроницаемости и термостойкости.

Техническая задача решается тем, что в способе получения полисилоксануретана путем взаимодействия низкомолекулярного диола, органосилоксана и ароматического диизоцианата в среде апротонного растворителя, в качестве низкомолекулярного диола используют блок-сополимер на основе окиси этилена и окиси пропилена с молекулярной массой 4000-4500 и содержанием концевых гидроксильных групп 80-99 мас.% и калий(натрий)-алкоголятных групп 1-20 мас.%, а в качестве органосилоксана используют циклотетрасилоксан формулы:

где R -CH3, -C2H5, -C6H5, -CH=CH2,

при мольном соотношении блок-сополимера на основе окиси этилена и окиси пропилена, ароматического диизоцианата и циклотетрасилоксана 1:(10÷30):(3÷40), соответственно.

Решение технической задачи позволяет упростить технологический процесс, т.е. осуществлять его в одну стадию; повысить разрывное напряжение в 1,1-1,3 раза, модуль упругости в 3-15 раз и паропроницаемость на 20-400 г/м2/24 ч; получить полисилоксануретан, обладающий пористой структурой, газопроницаемостью и термостойкостью.

Характеристика веществ, используемых в способе.

В качестве низкомолекулярного диола используют блок-сополимер на основе окиси этилена и окиси пропилена с молекулярной массой (ММ) 4000-4500 и содержанием концевых гидроксильных групп 80-99 мас.% и калий(натрий)-алкоголятных групп 1-20 мас.% (см. О.Н. Дымент, книга «Гликоли и другие производные окисей этилена и пропилена», Химия: М., 1976, с.214-254).

В качестве органосилоксана используют циклотетрасилоксан формулы:

где R -CH3, -C2H5, -C6H5, -CH=CH2,

который является промежуточным продуктом для получения полисилоксановых каучуков (см. Л.А. Аверко-Антонович и др., учебное пособие «Химия и технология синтетического каучука», КолосС: М., 2008, с.342).

В качестве ароматического диизоцианата используют:

2,4-толуилендиизоцианат (2,4-ТДИ) или

4,4'-дифенилметандиизоцианат (МДИ).

В качестве апротонного растворителя используют:

толуол;

или o-, п-ксилол;

или гексан;

или гептан;

или бензол;

или тетрахлорид углерода.

Соотношение исходных реагентов установлено экспериментальным путем по результатам физико-механических испытаний и термического анализа.

Данное изобретение иллюстрируют следующие примеры конкретного выполнения.

Пример 1. В реактор загружают 0,89 г (0,0002 моль) блок-сополимера на основе окиси этилена и окиси пропилена с молекулярной массой 4200 и содержанием концевых гидроксильных групп 90 мас.% и калий-алкоголятных групп 10 мас.%, 0,52 г (0,086 моль) 2,4-ТДИ и 0,89 г (0,051моль) циклотетрасилоксана формулы:

т.е. при мольном соотношении реагентов 1:15:15, соответственно. Процесс ведут в толуоле при перемешивании в течение 30 мин. Из реакционной массы формируют пленки путем полива на рабочую поверхность и отверждают в течение 24 часов. Полученные образцы для испытаний имеют толщину 0,2-0,4 мм.

Пример 2. Полисилоксануретан получают аналогично примеру 1, но при мольном соотношении реагентов 1:10:3, соответственно.

Пример 3. Полисилоксануретан получают аналогично примеру 1, но при мольном соотношении реагентов 1:10:40, соответственно.

Пример 4. Полисилоксануретан получают аналогично примеру 1, но при мольном соотношении реагентов 1:30:3, соответственно.

Пример 5. Полисилоксануретан получают аналогично примеру 1, но при мольном соотношении реагентов 1:30:40, соответственно.

Пример 6. Полисилоксануретан получают аналогично примеру 1, но в качестве низкомолекулярного диола используют блок-сополимер на основе окиси этилена и окиси пропилена с молекулярной массой 4000 и содержанием концевых гидроксильных групп 90 мас.% и калий(натрий)-алкоголятных групп 10 мас.%.

Пример 7. Полисилоксануретан получают аналогично примеру 1, но в качестве низкомолекулярного диола используют блок-сополимер на основе окиси этилена и окиси пропилена с молекулярной массой 4500 и содержанием концевых гидроксильных групп 90 мас.% и калий-алкоголятных групп 10 мас.%.

Пример 8. Полисилоксануретан получают аналогично примеру 1, но в качестве низкомолекулярного диола используют блок-сополимер на основе окиси этилена и окиси пропилена с молекулярной массой 4200 и содержанием концевых гидроксильных групп 99 мас.% и калий-алкоголятных групп 1 мас.%.

Пример 9. Полисилоксануретан получают аналогично примеру 1, но в качестве низкомолекулярного диола используют блок-сополимер на основе окиси этилена и окиси пропилена с молекулярной массой 4200 и содержанием концевых гидроксильных групп 80 мас.% и калий-алкоголятных групп 20 мас.%.

Пример 10. Полисилоксануретан получают аналогично примеру 1, но в качестве низкомолекулярного диола используют блок-сополимер на основе окиси этилена и окиси пропилена с молекулярной массой 4200 и содержанием концевых гидроксильных групп 80 мас.% и натрий-алкоголятных групп 20 мас.%.

Пример 11. Полисилоксануретан получают аналогично примеру 1, но в качестве органосилоксана используют циклотетрасилоксан формулы:

Пример 12. Полисилоксануретан получают аналогично примеру 1, но в качестве органосилоксана используют циклотетрасилоксан формулы:

Пример 13. Полисилоксануретан получают аналогично примеру 1, но в качестве органосилоксана используют циклотетрасилоксан формулы:

Пример 14. Полисилоксануретан получают аналогично примеру 1, но в качестве ароматического диизоцианата используют 4,4'-дифенилметандиизоцианат (МДИ).

Пример 15. Полисилоксануретан получают аналогично примеру 1, но в качестве апротонного растворителя используют о-, п-ксилол.

Пример 16. Полисилоксануретан получают аналогично примеру 1, но в качестве апротонного растворителя используют гексан.

Пример 17. Полисилоксануретан получают аналогично примеру 1, но в качестве апротонного растворителя используют бензол.

Пример 18. Полисилоксануретан получают аналогично примеру 1, но в качестве апротонного растворителя используют хлороформ.

Пример 19. Полисилоксануретан получают аналогично примеру 1, но в качестве апротонного растворителя используют тетрахлорид углерода.

Строение полисилоксануретана, полученного по примерам 1-19, подтверждено инфракрасной спектроскопией и температурными зависимостями тангенса угла диэлектрических потерь. На ИК-спектрах наблюдаются следующие полосы в областях: 1651 см-1, 1210 см-1, 808 и 700 см-1, 1710 и 1420 см-1, 1731 см-1, соответствующие валентным колебаниям связей C=N, С-O-С, Si-C, карбонильных групп триизоциануратных циклов и уретановых групп, соответственно (см. Л.Беллами, книга «Инфракрасные спектры сложных молекул», М., 1963).

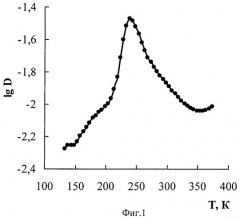

Определение тангенса угла диэлектрических потерь проводят по ГОСТ 22372-77 (см. фиг.1). На температурной зависимости тангенса угла диэлектрических потерь наблюдается несколько релаксационных переходов в областях - 140 К, 150-200 К и 200-250 К, обусловленных размораживанием молекулярной подвижности в полисилоксановой, полиуретановой и полиоксиэтилен-пропиленовых микрофазах, соответственно. Это подтверждает то, что в полисилоксануретане полисилоксановая и полиоксиэтилен-пропиленовая составляющие образуют собственную микрофазу.

Производят физико-механические испытания образцов, полученных по примерам 1-19.

Разрывное напряжение пленки - это максимальное напряжение, которое может выдержать пленка, не разрушаясь, определяют по ГОСТ 14236-81.

Модуль упругости - это мера жесткости материала, характеризующаяся сопротивлением развитию упругих деформаций, определяют по ГОСТ 18299-72.

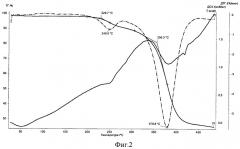

Для определения термостойкости используют метод дифференциального термического анализа (ДТА) - метод исследования физических и химических превращений, сопровождающихся выделением или поглощением тепла (см. В.Я.Аносов, М.И.Озерова, Ю.Я.Фиалков, книга «Основы физико-химического анализа», М., 1976). Исследования полисилоксануретанов методом ДТА показали, что основная масса полимера подвергается термической деструкции при температуре 380°C. Начало термоокислительной деструкции соответствует температуре 356°C, т.е. полисилоксануретан является термостойким (см. фиг.2).

Поры - это пространства между надмолекулярными структурами. Размеры и объем пор характеризуются значениями паро- и газопроницаемости.

Паропроницаемость - это количество паров воды, прошедшее через единицу площади образца за единицу времени, определяют по ГОСТ 22900-78.

Газопроницаемость - это объем газа, проходящий через единицу площади за единицу времени при определенной разности давлений и постоянной температуре, определяют по ГОСТ 23553-79.

Данные по примерам конкретного выполнения и по испытаниям образцов по примерам 1-19 сведены в таблицу.

Как видно из примеров конкретного исполнения, заявленный способ получения полисилоксануретанов по сравнению с прототипом позволяет упростить технологический процесс, т.е. осуществлять его в одну стадию, повысить разрывное напряжение в 1,1-1,3 раза, модуль упругости в 3-15 раз и паропроницаемость на 20-400 г/м2/24 ч, получить полисилоксануретан, обладающий пористой структурой, газопроницаемостью по CO2 и СН4 7,7-8,0·108 и 11,6-12,0·108 моль·м-2·с-1·Па-1 и термостойкостью.

Способ получения полисилоксануретана путем взаимодействия низкомолекулярного диола, органосилоксана и ароматического диизоцианата в среде апротонного растворителя, отличающийся тем, что в качестве низкомолекулярного диола используют блоксополимер на основе окиси этилена и окиси пропилена с молекулярной массой 4000-4500 и содержанием концевых гидроксильных групп 80-99 мас.% и калий(натрий)-алкоголятных групп 1-20 мас.%, в качестве органосилоксана используют циклотетрасилоксан формулы где R-CH3, -C2H5, -C6H5, -CH=CH2, при мольном соотношении блоксополимера на основе окиси этилена и окиси пропилена, ароматического диизоцианата и циклотетрасилоксана 1:(10÷30):(3÷40) соответственно.