Установка и способ получения средних дистиллятов и низших олефинов из углеводородного сырья

Иллюстрации

Показать всеИзобретение относится к способу получения средних дистиллятов и низших олефинов, включающему: каталитический крекинг газойлевого сырья в зоне лифт-реактора для проведения процесса крекинга с псевдоожиженным катализатором (FCC), осуществляемый путем контактирования указанного газойлевого сырья в зоне лифт-реактора для проведения процесса FCC с селективным для получения среднего дистиллята катализатором крекинга с получением продукта процесса FCC в лифт-реакторе, включающего продукт крекинга газойля и отработанный катализатор крекинга; регенерацию указанного отработанного катализатора крекинга с получением регенерированного катализатора крекинга; контактирование бензинового сырья с указанным регенерированным катализатором крекинга в промежуточном реакторе крекинга с получением продукта крекинга бензина, содержащего по меньшей мере одно соединение из низших олефинов и использованный регенерированный катализатор крекинга; разделение указанного продукта крекинга бензина с получением продукта, включающего низшие олефины, содержащего по меньшей мере одно соединение из низших олефинов; использование, по меньшей мере, части указанного использованного регенерированного катализатора крекинга в качестве селективного для получения среднего дистиллята катализатора крекинга; и регенерацию, по меньшей мере, части использованного регенерированного катализатора крекинга с получением регенерированного катализатора крекинга. Технический результат - повышение глубины превращения углеводородного сырья. 14 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к установкам и способам для получения из углеводородного сырья продукта, включающего средние дистилляты, и низших олефинов.

Уровень техники

Крекинг тяжелых углеводородов в псевдоожиженном слое катализатора для производства продуктов, включающих низкокипящие углеводороды, такие как бензин, хорошо известен в уровне техники. Процессы крекинга с псевдоожиженным катализатором (процессы FCC) осуществляют с сороковых годов двадцатого века. Как правило, установка для проведения крекинга с псевдоожиженным катализатором или процесс проведения крекинга с псевдоожиженным катализатором предусматривают использование лифт-реактора (прямоточный реактор с восходящим потоком катализатора), сепаратора катализатора, десорбера и регенератора. Исходное сырье для процесса FCC вводят в лифт-реактор, в котором оно контактирует с нагретым катализатором для процесса FCC, отведенным из регенератора. Смесь исходного сырья и катализатора процесса FCC пропускают через лифт-реактор и направляют в сепаратор катализатора, где продукт крекинга отделяют от катализатора процесса FCC. Отделенный продукт крекинга из сепаратора катализатора поступает в систему разделения, находящуюся ниже по потоку, а отделенный катализатор направляется в регенератор, где из катализатора выжигают кокс, осажденный на катализаторе при проведении реакции крекинга, с получением регенерированного катализатора. Полученный регенерированный катализатор используют в качестве вышеупомянутого нагретого катализатора процесса FCC и смешивают его с исходным сырьем для процесса FCC, которое вводят в лифт-реактор.

Многие процессы FCC и установки каталитического крекинга (установки FCC) рассчитаны так, чтобы обеспечивать высокую степень превращения сырья для процесса FCC в продукты, имеющие температуры кипения в области температур кипения бензина. Однако существуют ситуации, когда желательно обеспечить высокую степень превращения сырья для процесса FCC до получения продуктов, находящихся в области температур кипения средних дистиллятов, в отличие от продуктов области температур кипения бензина, и до низших олефинов. Однако для получения низших олефинов требуются весьма жесткие условия ведения процесса и высокие температуры реакции. Эти условия обычно являются причиной низкого выхода и плохого качества продукта, включающего средние дистилляты. Следовательно, при обычном крекинге углеводородов очень трудно обеспечить одновременно как высокий выход низших олефинов, так и высокий выход средних дистиллятов.

В опубликованной заявке на патент США №2006/0178546 описан способ получения среднего (среднекипящего) дистиллята и низших олефинов. Известный способ включает каталитический крекинг газойлевого сырья в зоне лифт-реактора путем контактирования указанного сырья в зоне, образованной лифт-реактором, при подходящих условиях каталитического крекинга, с селективным для получения среднего дистиллята катализатором крекинга, который включает аморфный оксид кремния-оксид алюминия и цеолит, с получением продукта крекинга газойля и отработанного катализатора крекинга. Отработанный катализатор крекинга подвергают регенерации с получением регенерированного катализатора крекинга. Внутри промежуточного реактора крекинга, например в зоне реактора с плотным слоем катализатора, и при подходящих весьма жестких условиях проведения процесса бензиновое сырье контактирует с регенерированным катализатором крекинга с получением продукта крекинга бензина и использованного регенерированного катализатора крекинга. Использованный регенерированный катализатор крекинга применяют в качестве селективного для получения среднего дистиллята катализатора крекинга. Упомянутая опубликованная заявка на патент США №2006/0178546 включена в настоящее описания полностью посредством ссылки на это документ.

В опубликованной заявке на патент США №2006/0178546 допускают применение использованного регенерированного катализатора крекинга, отводимого из промежуточного реактора крекинга, с тем, чтобы использовать его в качестве селективного для получения среднего дистиллята катализатора крекинга в зоне лифт-реактора.

В данной области техники существует необходимость в использовании в зоне лифт-реактора смесей регенерированного катализатора крекинга и использованного регенерированного катализатора крекинга, соответствующих условию проведения процесса.

Кроме того, в данной области техники существует необходимость в регенерации использованного регенерированного катализатора крекинга, отведенного из промежуточного реактора крекинга, перед его использованием в зоне лифт-реактора. В данной области техники существует также необходимость в одновременном производстве среднего дистиллята и продуктов, содержащих низшие олефины, из углеводородного сырья.

Помимо этого в данной области техники существует необходимость в обеспечении возможности независимого регулирования условий проведения процесса, жесткости условий работы реактора, температуры катализатора и/или активности катализатора промежуточного реактора крекинга и зоны лифт-реактора.

Сущность изобретения

В соответствии с одним аспектом настоящее изобретение описывает установку, содержащую лифт-реактор для контактирования газойлевого сырья с катализатором каталитического крекинга в условиях проведения каталитического крекинга с получением в лифт-реакторе продукта, содержащего продукт крекинга газойля и отработанный катализатор крекинга; сепаратор для разделения полученного в лифт-реакторе продукта на указанный продукт крекинга газойля и указанный отработанный катализатор крекинга; регенератор для регенерации указанного отработанного катализатора крекинга с получением регенерированного катализатора; промежуточный реактор для контактирования бензинового сырья с указанным регенерированным катализатором в весьма жестких условиях с получением продукта крекинга бензина и использованного регенерированного катализатора; первый трубопровод, соединенный с промежуточным реактором и лифт-реактором, при этом первый трубопровод приспособлен для подачи использованного регенерированного катализатора в лифт-реактор с целью его использования в качестве катализатора каталитического крекинга; и второй трубопровод, соединенный с промежуточным реактором и регенератором, при этом второй трубопровод приспособлен для подачи использованного регенерированного катализатора в регенератор для получения регенерированного катализатора.

Согласно другому аспекту изобретение обеспечивает способ, включающий каталитический крекинг газойлевого сырья в зоне лифт-реактора для проведения процесса FCC путем контактирования указанного газойлевого сырья в подходящих условиях проведения каталитического крекинга в зоне лифт-реактора для проведения процесса FCC с селективным для получения среднего дистиллята катализатором крекинга с получением в лифт-реакторе продукта процесса FCC, включающего продукт крекинга газойля и отработанный катализатор крекинга; регенерацию указанного отработанного катализатора крекинга с получением регенерированного катализатора крекинга; контактирование бензинового сырья, с указанным регенерированным катализатором крекинга в промежуточном реакторе крекинга, работающем в подходящих весьма жестких условиях крекинга, так, чтобы получить продукт крекинга бензина, содержащий, по меньшей мере, одно соединение из низших олефинов и использованный регенерированный катализатор крекинга; разделение указанного продукта крекинга бензина с получением продукта, включающего низшие олефины, содержащего, по меньшей мере, одно соединение из низших олефинов; использование, по меньшей мере, части указанного использованного регенерированного катализатора крекинга в качестве селективного для получения среднего дистиллята катализатора крекинга; и регенерацию, по меньшей мере, части указанного использованного регенерированного катализатора крекинга с получением регенерированного катализатора крекинга.

Преимущества настоящего изобретения включают одно или более из нижеследующих.

Изобретение обеспечивает улучшенный способ и установку, в которых достигается повышенная глубина превращения углеводородного сырья до получения продуктов, включающих средние дистилляты и низшие олефины;

улучшенные способы и установки, предусматривающие использование смесей из регенерированного катализатора крекинга и использованного регенерированного катализатора крекинга в зоне лифт-реактора, соответствующих условиям проведения процесса;

улучшенные способы и установки для регенерации использованного регенерированного катализатора крекинга перед его использованием в зоне лифт-реактора;

улучшенные способы и установки для одновременного производства из углеводородного сырья продуктов, включающих средние дистилляты и низшие олефины;

улучшенные способы и установки, позволяющие независимо регулировать условия проведения процесса, жесткие условия в реакторе, температуру катализатора и/или активность катализатора в промежуточном реакторе крекинга и в зоне лифт-реактора.

Краткое описание чертежей

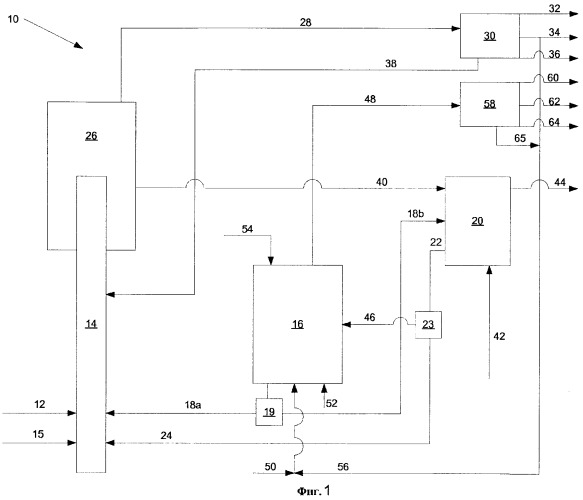

Фиг.1 - установка для проведения конверсии углеводородного сырья.

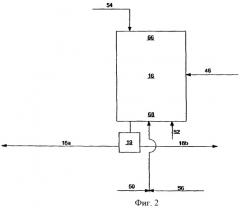

Фиг.2 - промежуточный реактор крекинга.

Подробное описание изобретения

На фиг.1 представлена принципиальная схема установки 10. Газойлевое сырье проходит по трубопроводу 12 и поступает в нижнюю часть лифт-реактора 14, предназначенного для проведения процесса FCC. Указанный лифт-реактор 14 для проведения процесса FCC образует зону лифт-реактора для проведения процесса FCC или реакционную зону крекинга, в которой газойлевое сырье смешивается с катализатором каталитического крекинга. Кроме того, в нижнюю часть лифт-реактора 14, предназначенного для проведения процесса FCC, посредством трубопровода 15 может быть введен водяной пар. Водяной пар может служить для распыления газойлевого сырья или может быть использован в качестве текучей среды, применяемой для газлифта. Как правило, в случае использования водяного пара для распыления газойлевого сырья количество используемого водяного пара может находиться в интервале от 1 до 5 или 10 мас.% от газойлевого сырья. Катализатором каталитического крекинга может служить использованный регенерированный катализатор крекинга, или регенерированный катализатор крекинга, или же комбинация обоих указанных катализаторов.

Использованный регенерированный катализатор крекинга представляет собой регенерированный катализатор крекинга, который был использован в промежуточном реакторе 16 крекинга бензинового сырья, проводимого в весьма жестких условиях.

Использованный регенерированный катализатор крекинга из промежуточного реактора 16 отводят по трубопроводу 18а и подают в лифт-реактор 14 для проведения процесса FCC. В качестве альтернативы использованный регенерированный катализатор крекинга может быть направлен в регенератор 20 по трубопроводу 18b. Для того чтобы выбрать, какое количество использованного регенерированного катализатора крекинга направляется к трубопроводу 18а и какое количество направляется к трубопроводу 18b, может быть использован распределительный клапан 19.

Регенерированный катализатор крекинга может быть, кроме того, смешан с газойлевым сырьем. Регенерированный катализатор крекинга отводят из регенератора 20 через трубопровод 22 и посредством трубопровода 24 вводят в лифт-реактор 14 для проведения процесса FCC.

Через лифт-реактор 14 для проведения процесса FCC, работающий в условиях проведения каталитического крекинга, пропускают смесь газойлевого сырья и нагретого катализатора каталитического крекинга, и в результате в указанном лифт-реакторе образуется смесь из продукта крекинга газойля и отработанного катализатора крекинга. Указанную смесь, полученную в лифт-реакторе 14 для проведения процесса FCC, отводят из указанного реактора 14 и направляют в систему с десорбером или в сепаратор/десорбер 26.

Сепаратор/десорбер 26 может представлять собой какую-либо известную систему, которая образует зону сепарации, или зону десорбции, или обе зоны и снабжена средствами для разделения продукта крекинга газойля и отработанного катализатора крекинга. Отделенный продукт крекинга газойля протекает из сепаратора/десорбера 26 по трубопроводу 28 в систему разделения. Указанная система разделения может представлять собой какую-либо систему, известную специалистам в данной области техники, предназначенную для извлечения и разделения продукта крекинга газойля на различные продукты процесса FCC, такие, например, как крекинг-газ, крекинг-бензин, крекинг-газойли и рецикловый газойль. Указанная система 30 для разделения может включать, например, абсорберы и десорберы, колонны фракционирования, компрессоры и сепараторы или какие-либо комбинации известных систем для обеспечения извлечения и разделения продуктов, входящих в состав продукта крекинга газойля.

Таким образом, система 30 образует зону разделения и обеспечивает средства для разделения продукта крекинга газойля на крекинг-продукты. Полученные крекинг-газ, крекинг-бензин и крекинг-газойли протекают из системы 30 разделения по трубопроводам 32, 34 и 36 соответственно. При этом рецикловый газойль из системы 30 разделения проходит по трубопроводу 38 и поступает в лифт-реактор 14 для проведения процесса FCC.

Отделенный отработанный катализатор крекинга из сепаратора/десорбера 26 проходит по трубопроводу 40 и поступает в регенератор 20. Регенератор 20 образует зону регенерации и обеспечивает средство для контактирования отработанного катализатора крекинга с газом, содержащим кислород, таким как воздух, в условиях сжигания углерода до его удаления из отработанного катализатора крекинга. Кислородсодержащий газ вводят в регенератор 20 по трубопроводу 42, а газообразные продукты сгорания отводят из регенератора 20 по трубопроводу 44.

Регенерированный катализатор крекинга проходит из регенератора 20 по трубопроводу 22. Поток регенерированного катализатора крекинга, проходящий через трубопровод 22, может быть разделен на два потока, при этом, по меньшей мере, часть регенерированного катализатора, отведенного из регенератора 20 по трубопроводу 22, направляют по трубопроводу 46 в промежуточный реактор 16, а остальную часть регенерированного катализатора, транспортируемого из регенератора 20, направляют по трубопроводу 24 в лифт-реактор 14 для проведения процесса FCC. В целях регулирования условий проведения крекинга в лифт-реакторе 14, осуществляемого в псевдоожиженном слое, можно необходимым образом регулировать разделение потока катализатора на части, при этом, по меньшей мере, часть регенерированного катализатора крекинга направляют по трубопроводу 46, а остальную часть регенерированного катализатора крекинга направляют по трубопроводу 24 с помощью распределительного клапана 23.

Промежуточный реактор 16 может образовать зону псевдоожижения с плотным слоем катализатора и обеспечивает средства для контактирования бензинового сырья с регенерированным катализатором крекинга, находящимся в промежуточном реакторе 16. Зона псевдоожижения может функционировать при весьма жестких условиях ведения крекинга, таких, чтобы крекинг бензина предпочтительно проходил до получения соединений из числа низших олефинов, таких как этилен, пропилен и бутилены, с получением тем самым продукта крекинга бензина. Продукт крекинга бензина из промежуточного реактора 16 направляется по трубопроводу 48.

В качестве альтернативы, промежуточный реактор 16 может представлять собой реактор с быстрым псевдоожиженным слоем или лифт-реактор, известный в уровне техники.

Использованный регенерированный катализатор крекинга может проходить из промежуточного реактора 16 через распределительный клапан 19 и трубопровод 18а и поступать в лифт-реактор 14 для проведения процесса FCC, или же использованный регенерированный катализатор крекинга может проходить из промежуточного реактора 16 через распределительный клапан 19 и трубопровод 18b и поступать в регенератор 20. Бензиновое сырье вводят в промежуточный реактор 16 через трубопровод 50 и/или трубопровод 56, а водяной пар может быть введен в промежуточный реактор 16 через трубопровод 52. Бензиновое сырье и водяной пар вводят в промежуточный реактор 16 с тем, чтобы обеспечить псевдоожиженный слой регенерированного катализатора. В регенерированный катализатор, вводимый в реактор 16 с плотным слоем, может быть введена добавка ZSM-5, или она может быть введена в промежуточный реактор 16 по трубопроводу 54.

Часть или весь крекинг-бензин, отводимый из системы 30 разделения по трубопроводу 34, могут быть направлены на рециркуляцию и введены в промежуточный реактор 16 с помощью трубопровода 56. Эта рециркуляция крекинг-бензина может обеспечить во всей технологической установке дополнительное превращение газойлевого сырья в низшие олефины. Продукт крекинга бензина по трубопроводу 48 направляют в систему 58 для отделения олефинов. Система 58 для отделения олефинов может быть какой-либо известной специалистам в данной области техники, служащей для извлечения из продукта крекинга бензина низших олефинов и их разделения на отдельные потоки продуктов, содержащих низшие олефины. Указанная система 58 для отделения олефинов может включать такие устройства, как абсорберы и десорберы, фракционирующие колонны, компрессоры, сепараторы или любые комбинации известных устройств или оборудования, обеспечивающего извлечение и отделение продуктов, включающих низшие олефины, от продукта крекинга бензина. Из указанной системы 58 для отделения могут быть получены поток продукта, включающего этилен, поток продукта, включающего пропилен, и поток продукта, включающего бутилен, каждый из которых отводят из системы 58 для отделения олефинов по трубопроводам 60, 62 и 64 соответственно. Система 58 отделения может также обеспечить получение потока 65 крекинг-бензина, который может быть направлен в трубопровод 56 рециркуляции. На фиг.1 не показаны одна или большее количество установок для производства олефинов, в которые может быть направлен какой-либо из продуктов, включающих низшие олефины, в качестве исходного вещества для полимеризации, предназначенного для использования при производстве полиолефина.

В установке 10 весь использованный регенерированный катализатор крекинга из промежуточного реактора 16 может быть направлен в регенератор 20 через трубопровод 18b, и, следовательно, лифт-реактор 14 для проведения процесса FCC может функционировать со 100% регенерированного катализатора крекинга, транспортируемого из регенератора 20 по трубопроводу 24. В качестве альтернативы, весь использованный регенерированный катализатор крекинга из промежуточного реактора 16 может быть направлен в регенератор 20 по трубопроводу 18а, так что лифт-реактор 14 для проведения процесса FCC может функционировать со 100% регенерированного катализатора крекинга, поступающего из промежуточного реактора 16 через трубопровод 18а. В качестве альтернативы, одна часть использованного регенерированного катализатора крекинга из промежуточного реактора 16 может быть направлена в регенератор 20 по трубопроводу 18b, а другая часть использованного регенерированного катализатора крекинга может быть направлена в лифт-реактор 14 для проведения процесса FCC по трубопроводу 18а. В результате указанный лифт-реактор 14 для проведения процесса FCC может работать с определенным образом составленной смесью из регенерированного катализатора крекинга и использованного регенерированного катализатора крекинга, за счет чего достигаются желательные условия проведения технологического процесса.

На фиг.2 в некоторой степени более детально показан промежуточный реактор. Промежуточный реактор 16 представляет собой резервуар, образующий зону 66 промежуточного реактора и зону 68 десорбции. Регенерированный катализатор вводят в зону 66 промежуточного реактора по трубопроводу 46. Бензиновое сырье подают в зону 66 промежуточного реактора через трубопроводы 50 и/или 56, а добавку ZSM-5 вводят в зону 66 промежуточного реактора посредством трубопровода 54. Водяной пар вводят в зону 68 десорбции по трубопроводу 52, а использованный регенерированный катализатор крекинга отводят из зоны 68 десорбции по трубопроводам 18а и/или 18b.

Установка и способ согласно настоящему изобретению обеспечивают переработку тяжелого углеводородного сырья, позволяющую избирательно производить продукты, соответствующие интервалу температур кипения среднего дистиллята, и низшие олефины. Было установлено, что использование промежуточного реактора для проведения крекинга, который может представлять собой реактор такого типа, как реактор с плотной фазой, или реактор с быстрым псевдоожиженным слоем, или лифт-реактор, и который размещен между регенератором катализатора и лифт-реактором для проведения обычного процесса FCC, может обеспечить повышенный выход средних дистиллятов и повышенную избирательность к производству низших олефинов.

В изобретении может быть использован промежуточный реактор крекинга для проведения крекинга бензинового сырья, которое предпочтительно кипит в интервале температур бензина, с получением низших олефинов и для приведения катализатора к требуемым условиям так, что при проведении крекинга сырья посредством процесса FCC с использованием этого катализатора в лифт-реакторе для проведения процесса FCC условия в реакторе становятся более подходящими для производства продукта, включающего средние дистилляты.

Дополнительная особенность настоящего изобретения заключается в том, что оно, кроме того, может включать установку, интегрированную в рассматриваемый технологический процесс, предназначенную для переработки низших олефинов, полученных из промежуточного реактора крекинга. Указанная установка для переработки олефинов может выполнять такие функции, как разделение низших олефинов на потоки продукта, включающего определенные олефины, например поток продукта, включающего этилен, поток продукта, включающего пропилен, поток продукта, включающего бутилены или какую-либо их комбинацию, и использование низших олефинов в качестве сырья для полимеризации при производстве полиолефинов.

Газойлевое сырье может быть введено в нижнюю часть лифт-реактора для проведения процесса FCC, где оно перемешивается с нагретым катализатором крекинга, например с регенерированным катализатором крекинга, или с использованным регенерированным катализатором крекинга, или комбинацией обоих указанных катализаторов. Исходным катализатором каталитического крекинга, используемым и регенерируемым с получением в результате регенерированного катализатора крекинга, может быть какой-либо подходящий катализатор крекинга, известный в данной области техники, обеспечивающий крекирующую активность при повышенных температурах, ожидаемую согласно настоящему изобретению.

Предпочтительными катализаторами для проведения каталитического крекинга являются псевдоожижаемые катализаторы крекинга, включающие молекулярное сито, имеющее крекирующую активность, распределенное в матрице или связующем из пористого неорганического огнестойкого оксида. Используемый здесь термин «молекулярное сито» означает любой материал, способный к разделению атомов или молекул на основе их соответствующих размеров. Молекулярные сита, подходящие для использования в качестве компоненты катализатора крекинга, включают сшитые глины, расслоенные расщепленные глины, кристаллические алюмосиликаты. Обычно предпочтительно использовать такие катализаторы крекинга, которые включают кристаллические алюмосиликаты. Примеры таких алюмосиликатов включают цеолиты Y, цеолиты X, цеолит бета, цеолит L, офретит, морденит, фражезит и цеолит омега. Походящими кристаллическими алюмосиликатами для использования в катализаторах крекинга являются цеолиты Y и X, например цеолиты Y.

В патентном документе US 3130007, содержание которого полностью включено в описание настоящего изобретения посредством ссылки, описаны цеолиты Y-типа, имеющие общее мольное отношение содержаний оксида кремния к оксиду алюминия приблизительно в интервале от 3,0 до 6,0, при этом типичный цеолит Y характеризуется величиной общего мольного отношения содержаний оксида кремния к оксиду алюминия, приблизительно равной 5,0. Известно также, что цеолиты Y-типа с общим мольным отношением содержаний оксида кремния и оксида алюминия приблизительно, равным 6,0, могут быть получены, как правило, путем деалюминирования.

Стабильность и кислотность (величина рН) цеолита, используемого в качестве компоненты катализатора крекинга, могут быть повышены путем замены цеолита ионами водорода, ионами аммония, катионами поливалентного металла, такими как катионы редкоземельного металла, катионы магния или катионы кальция, или комбинацией ионов водорода, ионов аммония и катионов поливалентного металла, и в результате такой замены содержание натрия снижается до тех пор, пока не станет менее чем приблизительно 0,8 мас.%, предпочтительно менее чем приблизительно 0,5 мас.% и/или менее чем приблизительно 0,3 мас.% (указанное содержание рассчитано для Na2O). Способы осуществления ионного обмена известны в данной области техники.

Цеолит или другую компоненту молекулярного сита для катализатора крекинга перед его использованием объединяют с пористой матрицей или связующим из огнеупорного оксида с формированием готового катализатора. Компонентой из огнестойкого оксида в готовом катализаторе может быть оксид кремния-оксид алюминия, оксид кремния, оксид алюминия, природные или искусственные глины, сшитые или расслоенные глины, смеси из одной или более из указанных компонент и тому подобные. Матрица из неорганического огнестойкого оксида может включать смесь оксида кремния-оксида алюминия и глины, такой как каолин, гекторит, сепиолит и аттапульгит. Готовый катализатор может содержать цеолит или другое молекулярное сито в интервале приблизительно от 5 мас.% до 40 мас.% и более чем приблизительно 20 мас.% неорганического огнестойкого оксида. В общем, готовый катализатор может содержать цеолит или другое молекулярное сито в интервале приблизительно от 10 мас.% до 35 мас.%, неорганический огнестойкий оксид в интервале от приблизительно 10 мас.% до приблизительно 30 мас.% и глину в интервале приблизительно от 30 до приблизительно 70 мас.%.

Кристаллический алюмосиликат или другая компонента катализатора крекинга, представляющая собой молекулярное сито, могут быть объединены с компонентой, представляющей собой пористый неорганический огнестойкий оксид или исходное вещество для его получения, посредством какой-либо подходящей технологии, известной в уровне техники, включающей смешивание, диспергирование, подмешивание или гомогенизацию. Примеры исходных веществ, которые могут быть использованы, включают оксид алюминия, алюмозоли, силикатные золи, оксид циркония, гидрогели оксида алюминия, полиоксикатионы алюминия и циркония и пептизированный оксид алюминия. В одном подходящем способе приготовления катализатора крекинга цеолит объединяют с алюмосиликатным гелем или золем или другой компонентой из неорганического огнестойкого оксида и полученную смесь распыляют в осушенном состоянии с получением частиц готового катализатора, имеющих обычно диаметр в интервале от приблизительно 40 до приблизительно 80 микрон. Однако при желании цеолит или другое молекулярное сито может быть диспергировано или иным образом перемешано с компонентой, включающей огнестойкий оксид или его исходное вещество, и подвергнуто экструдированию и измельчению на частицы желательного интервала размеров. Обычно готовый катализатор будет иметь среднюю массовую плотность в интервале от приблизительно 0,30 до приблизительно 0,90 грамм на кубический сантиметр и объем пор в интервале от приблизительно 0,10 до приблизительно 0,90 кубических сантиметров на грамм.

Когда технологический процесс осуществляют в избирательном рабочем режиме получения средних дистиллятов (или в режиме получения дизельного топлива), может быть использован катализатор для селективного крекинга, направленного на получение средних дистиллятов. Селективный для получения среднего дистиллята катализатор крекинга является подобным описанному выше предпочтительному катализатору крекинга в том, что он содержит молекулярное сито, распределенное в связующем из пористого неорганического огнестойкого оксида, но он имеет и некоторые заметные отличия от типичного катализатора крекинга. Эти отличия ниже будут рассмотрены более подробно. Селективный для получения средних дистиллятов катализатор крекинга может демонстрировать каталитические свойства, которые обеспечивают избирательный крекинг газойля, используемого в качестве сырья, с получением продукта крекинга газойля, предпочтительно включающего продукты в интервале кипения средних дистиллятов, таких как находящиеся интервале температур кипения дизельного топлива, например в интервале от 230°С до 350°С. Селективный для получения средних дистиллятов катализатор крекинга может включать цеолит или другую компоненту - молекулярное сито, компоненту - оксид алюминия, и дополнительную компоненту, представляющую собой матрицу или связующее из пористого неорганического огнестойкого вещества. Селективный для получения средних дистиллятов катализатор крекинга может быть приготовлен каким-либо способом, известным специалистам в данной области техники, обеспечивающим получение катализатора каталитического крекинга, имеющего желательный состав. В частности, селективный для получения среднего дистиллята катализатор крекинга может включать оксид алюминия с содержанием в интервале от 40 мас.% до 65 мас.%, например от 45 мас.% до 62 мас.% или от 50 мас.% до 58 мас.%, при этом указанные массовые содержания рассчитаны исходя из общей массы селективного для получения средних дистиллятов катализатора крекинга; компонента, которая представляет собой матрицу из пористого неорганического огнестойкого оксида, обеспечивает некоторую площадь поверхности матрицы, а цеолит или другая компонента из молекулярного сита обеспечивают некоторую площадь поверхности цеолита. Компонентой селективного для получения средних дистиллятов катализатора крекинга, включающей оксид алюминия, может быть какой-либо подходящий вид оксида алюминия и из какого-либо подходящего источника. Примерами подходящих видов оксидов алюминия являются оксиды, описанные в патентных документах US 5547564 и US 5168086, которые включены в настоящее описание во всей полноте посредством приведенной ссылки на эти документы, и включают, например, альфа-оксид алюминия, гамма-оксид алюминия, тета-оксид алюминия, эта-оксид алюминия, байерит, псевдобомит и гибсит.

Площадь поверхности матрицы в селективном для получения средних дистиллятов катализаторе крекинга, которая обеспечивается компонентой, образующей матрицу из пористого неорганического огнестойкого оксида, может находиться в интервале от 20 до 90 квадратных метров на грамм катализатора селективного крекинга. Площадь поверхности цеолита в селективном для получения средних дистиллятов катализаторе крекинга, которая обеспечивается цеолитом или другой компонентой, представляющей собой молекулярное сито, может составлять менее 140 квадратных метров на грамм.

Для того чтобы селективный для получения средних дистиллятов катализатор крекинга имел желательные каталитические свойства, предпочтительно обеспечивая выход среднего дистиллята, например дизельного топлива, часть площади поверхности селективного катализатора крекинга, которую занимает цеолит или другая компонента, являющаяся молекулярным ситом, т.е. площадь поверхности цеолита, может составлять менее 130 квадратных метров на грамм, например менее 110 квадратных метров на грамм или менее 100 квадратных метров на грамм. Цеолитом или другой компонентой селективного для получения среднего дистиллята катализатора крекинга, относящейся к молекулярному ситу, являются алюмосиликаты, выбранные из группы, включающей цеолиты Y, цеолиты X, цеолит бета, цеолит L, оффретит, фожазит и цеолит омега.

Площадь поверхности цеолита в селективном для получения среднего дистиллята катализаторе крекинга может составлять минимум 20 квадратных метров на грамм, но обычно нижний предел соответствует более 40 квадратных метров на грамм. Указанный нижний предел для площади поверхности цеолита в селективном для получения среднего дистиллята катализаторе крекинга может превышать 60 квадратных метров на грамм или площадь поверхности цеолита может превышать 80 квадратных метров на грамм. Так, например, часть указанной площади поверхности селективного катализатора крекинга, которая приходится на цеолит или другую компоненту, включающую молекулярное сито, более конкретно площадь поверхности цеолита, может находиться в интервале от 20 квадратных метров на грамм до 140 квадратных метров на грамм или в интервале от 40 квадратных метров на грамм до 130 квадратных метров на грамм.

Отношение площади поверхности цеолита к площади поверхности матрицы в селективном для получения среднего дистиллята катализаторе крекинга представляет собой его характеристику, которая является важной для получения катализатора, имеющего желательный свойства для проведения крекинга. Так, отношение площади поверхности цеолита к площади поверхности матрицы может находиться в интервале от 1:1 до 2:1, например от 1,1:1 до 1,9:1 или от 1,2:1 до 1,7:1. С учетом таких соотношений часть площади поверхности селективного для получения среднего дистиллята катализатора крекинга, которая приходится на компоненту, включающую матрицу из пористого неорганического огнестойкого оксида, т.е. площадь поверхности матрицы, обычно находится в интервале 20 квадратных метров на грамм до 80 квадратных метров на грамм. Один подходящий интервал для площади поверхности матрицы составляет от 40 квадратных метров на грамм до 75 квадратных метров на грамм или от 60 квадратных метров на грамм до 70 квадратных метров на грамм.

В случае использования лифт-реактора для проведения процесса FCC, который расположен вертикально, в нижнюю часть указанного лифт-реактора для проведения процесса FCC, вместе с газойлевым сырьем и нагретым катализатором крекинга, кроме того, могут быть введены газ или водяной пар для осуществления газлифта. Регенерированный катализатор крекинга, который поступает из регенератора катализатора, имеет более высокую температуру, чем использованный регенерированный катализатор крекинга, который подают из промежуточного реактора крекинга. Кроме того, использованный регенерированный катализатор крекинга в результате его использования в промежуточном реакторе крекинга покрыт осажденным на нем определенным количеством кокса. В целях управления определенными условиями в лифт-реакторе для проведения процесса FCC с обеспечением определенных желательных условий проведения крекинга, необходимых для получения желательного продукта или смеси полученных продуктов, может быть использован определенный катализатор или комбинация катализаторов.

Смесь газойлевого сырья нагретого катализатора крекинга и, по усмотрению, газа или водяного пара для газлифта протекает через лифт-реактор для проведения процесса FCC, в котором происходит крекинг. Лифт-реактор для проведения процесса FCC образует зону каталитического крекинга и обеспечивает продолжительность контактирования, достаточную для протекания реакций крекинга. Средняя продолжительность времени нахождения углеводородов в лифт-реакторе для проведения процесса FCC обычно может находиться в интервале времени их подъемного движения от 5 до 10 секунд, но обычно эта продолжительность составляет от 0,1 до 5 секунд. Массовое отношение катализатора к углеводородному сырью (отношение катализатор/нефтепродукт) обычно может находиться в интервале от приблизительно 2 до приблизительно 100 и даже до 150. Более типично, массовое отношение катализатор/нефтепродукт может составля