Легковоспламеняющийся топливный брикет

Иллюстрации

Показать всеИзобретение относится к брикетированию горючих углеродсодержащих материалов и может быть использовано для получения топливных брикетов из угольных и бумажных отходов. Брикеты предназначены для каминов, различных бытовых печей, для приготовления пищи, обогрева жилых и хозяйственных помещений, для отопления железнодорожных вагонов, бытовок и т.п. Легковоспламеняющийся топливный брикет состоит из основного слоя, содержащего углесодержащий компонент и связующее, и зажигательного слоя, содержащего нитрат и связующее. В качестве углесодержащего компонента используют угольные шламы в количестве 30-60%, в качестве связующего - бумажные отходы в количестве 40-70%, а зажигательный слой содержит нитрат калия или нитрат натрия в количестве не менее 80 вес.% зажигательного слоя. При этом брикет выполнен с отверстием, площадь поперечного сечения которого составляет от 25 до 40% от площади поперечного сечения брикета. Наличие в зажигательном слое как горючего компонента (бумажные отходы), так и окислителя (нитрат калия или натрия) позволяет ему легко воспламеняться от низкоэнергетических источников тепла (например, спичек). Наличие центрального отверстия увеличивает полноту сгорания топливного брикета и снижает выбросы вредных веществ в атмосферу. Топливный брикет формуется на экструдере, что упрощает и удешевляет процесс его изготовления. 1 ил., 1 табл.

Реферат

Изобретение относится к способу получения топливных брикетов из угольных и бумажных отходов, предназначенных для каминов, различных бытовых печей, для приготовления пищи, обогрева жилых и хозяйственных помещений, для отопления железнодорожных вагонов, бытовок и т.п.

Известен «Тепловыделяющий элемент» (патент №2375415, опубл. 10.12.2009) для получения тепловой энергии методом сжигания опилок, характеризующимся тем, что измельченная древесная масса наносится ровным слоем на основу - бумажную ленту, а полученный «сэндвич» сворачивается в многослойный рулон с центральным каналом вдоль осевой линии.

Основные недостатки этого изобретения заключаются в необходимости использовать новую упаковочную бумагу, необходимости увлажнять опилки, а значит, потом тратить тепловую энергию на испарение этой влаги.

Известен «Топливный брикет» (патент №2268914). Брикет содержит 47,5-52,5% штыба, 28,5-31,5% отсева угля и 19-21% древесных опилок.

Основные недостатки такого брикета заключаются в невозможности его воспламенения от низкоэнергетических источников тепла, невысокой полноте сгорания.

Известен «Влагоустойчивый топливный брикет и способ его получения» (патент №2345124, опубл. 27.01.2009). Брикет на основе коксовой, антрацитовой мелочи и связующего - мелассы содержит дополнительно термоантрацит при соотношении компонентов в мас.%: 20-25 антрацита, 25-30 термоантрацита, 5-16 мелассы, остальное - коксовая мелочь.

Основные недостатки такого брикета заключаются в сложности его формования, невозможности воспламенения от низкоэнергетических источников тепла, недостаточно высокой полноте сгорания и как следствие в увеличении выбросов в атмосферу вредных веществ.

Известен «Легковоспламеняющийся топливный брикет» (Патент №2208044, опубл. 10.07.2003), принятый за прототип. Основной слой этого брикета состоит из каменного угля, а зажигательный слой содержит гексаметилентетраамин в количестве 25-50%, нитрат калия 5-20%, каменный уголь до 100%; в качестве связующего используют термопластичный 3,4-полиизопрен или эпоксидную смолу, модифицированную введением низкомолекулярного жидкого бутадиенового каучука с карбоксильными группами в соотношении смола - каучук 1 моль на 0,08-0,1.

Основные недостатки брикета заключаются в его сравнительно высокой стоимости из-за использования большого количества дорогостоящих компонентов и сложности формования двухслойной конструкции.

Техническим результатом изобретения является упрощение изготовления и состава топливного брикета при сохранении возможности воспламенения от низкоэнергетических источников тепла и снижении вредных выбросов в атмосферу.

Технический результат достигается тем, что в легковоспламеняющемся топливном брикете, состоящем из основного слоя, содержащего углесодержащий компонент и связующее, и зажигательного слоя, содержащего нитрат и связующее, в качестве углесодержащего компонента используют угольные шламы в количестве 30-60%, в качестве связующего используют бумажные отходы в количестве 40-70%, а зажигательный слой содержит нитрат калия или дополнительно нитрат натрия в количестве 80-100%, при этом брикет выполнен с отверстием, площадь поперечного сечения которого составляет от 25 до 40% от площади поперечного сечения брикета.

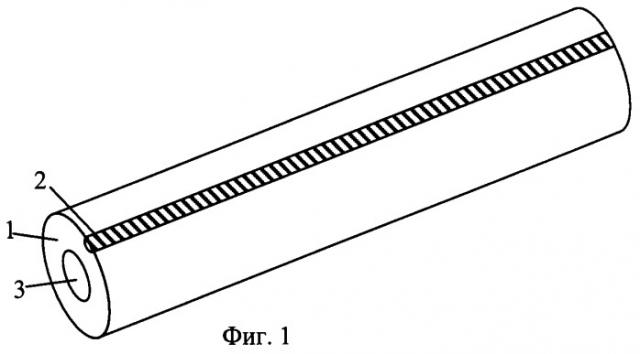

Сущность технического решения поясняется чертежом,) на котором изображен внешний вид брикета. (1) - основной слой брикета, (2) - зажигательный слой, (3) - продольное отверстие.

Использование в качестве углесодержащего компонента угольных шламов и использование в качестве связующего бумажных отходов дает возможность получить простой в изготовлении и по составу топливный брикет и одновременно утилизировать угольные и бумажные отходы. Угольные шламы обеспечивают теплотворную способность топливного брикета. Бумажные отходы одновременно являются и связующим и горючим компонентом.

Наличие в основном слое бумажных отходов позволяет основному слою легко воспламеняться от зажигательного слоя, надежно и устойчиво гореть. При содержании угольных шламов выше 60% и при содержании бумажных отходов в основном слое менее 40% снижается прочность брикета. При содержании угольных шламов ниже 30% и бумажных отходов более 70% в основном слое существенно понижается теплотворная способность топливного брикета.

Наличие в зажигательном слое брикета нитрата калия или нитрата натрия и бумажных отходов в качестве горючего связующего позволяет этому слою легко воспламеняться от низкоэнергетических источников тепла (например, спички).

При содержании в зажигательном слое нитрата калия или нитрата натрия в количестве менее 80 вес.%, зажигательный слой плохо воспламеняется от низкоэнергетических источников тепла.

Нитрат калия или нитрат натрия в сухом виде впрессовывают в основной слой, при этом происходит их частичное растворение в бумажных отходах основного слоя. В результате этого в готовом брикете получают зажигательный слой, который содержит как горючее связующее (бумажные отходы), так и окислитель (нитрат калия или натрия), что позволяет ему легко воспламеняться от низкоэнергетических источников тепла (например, спички).

Наличие центрального отверстия увеличивает полноту сгорания топливного брикета и снижает выбросы вредных веществ в атмосферу. Кроме того, такой топливный брикет изготовлен на экструдере, что также упрощает и удешевляет процесс изготовления брикета. Наличие одного центрального отверстия обусловлено технологией изготовления топливного брикета - получение нескольких отверстий или нецентральное расположение отверстия на экструдере весьма затруднено.

Наличие отверстия площадью поперечного сечения менее 25% площади поперечного сечения брикета уменьшает полноту сгорания брикета из-за недостаточного притока воздуха. Наличие отверстия площадью поперечного сечения более 40% не увеличивает полноту сгорания, чрезмерно увеличивает объем брикета (без увеличения калорийности), понижает прочность брикета.

Пример. Изготовлены брикеты из шламов (- 0,5 мм) длиннопламенного угля с зольностью 12,4%, влажность - 45,2%, влажность бумаги 4,4%. При изготовлении брикета происходит перемешивание влажных угольных шламов с сухими бумажными отходами, при этом шламы частично обезвоживаются, а бумага, наоборот, увлажняется. Необходимая влажность бумажно-угольной шихты регулируется изменением содержания в ней шламов, также при необходимости шламы обезвоживаются предварительно.

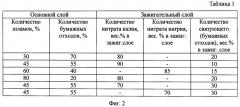

Данные по составу брикета приведены в таблице на фиг.2. При количестве шламов в основном слое 80% этот слой хуже воспламенялся и был менее прочным, чем при количестве шламов от 30 до 60%. При количестве нитрата калия или нитрата натрия 70 вес.% в зажигательном слое брикет воспламенялся хуже, чем при количестве одного из нитратов 80 вес.% и более. Брикет был сформирован в виде цилиндра диаметром 40 мм, диаметр внутреннего отверстия 12 мм, длина брикетов от 180 до 220 мм. Брикет сформирован экструдером, имеющим зоны перемешивания и прессования. Нитрат калия или нитрат натрия подают в основной слой в сухом виде, во внешнюю поверхность брикета за счет работы дополнительного шнека. В зоне прессования брикет упрочняется, и он выходит из экструдера имеющим прочность, достаточную для его транспортировки на сушку. Брикеты после сушки легко воспламенялись, устойчиво горели и фактически не выделяли дым.

Легковоспламеняющийся топливный брикет, состоящий из основного слоя, содержащего углесодержащий компонент и связующее, и зажигательного слоя, содержащего нитрат и связующее, отличающийся тем, что в качестве углесодержащего компонента используют угольные шламы в количестве 30-60%, в качестве связующего используют бумажные отходы в количестве 40-70%, а зажигательный слой содержит нитрат калия или нитрат натрия в количестве не менее 80 вес.% зажигательного слоя, при этом брикет снабжен отверстием, площадь поперечного сечения которого составляет от 25 до 40% от площади поперечного сечения брикета.