Способ получения присадки к смазочным маслам, содержащей диалкилдитиофосфат цинка (zn-дадтф) с высокой гидролитической стабильностью

Иллюстрации

Показать всеИзобретение относится к способу получения присадки к смазочным маслам, содержащей диалкилдитиофосфат цинка (Zn-ДАДТФ). В предложенном способе проводят взаимодействие пентасульфида фосфора и спирта общей формулы ROH, где R - алкильный радикал С3-С10, или смеси этих спиртов при температуре 50-80°С в токе инертного газа, с последующим добавлением окиси цинка и минерального масла, с отличием в том, что на стадии получения Zn-ДАДТФ добавляют карбоновую кислоту C8-C24 в количестве 1-10 мас.%, и после завершения реакции добавляют трифенилфосфит в количестве 1-10 мас.%, при этом минеральное масло добавляют в количестве 1-40 мас.%. Предложенный способ позволяет улучшить гидролитическую стабильность содержащих Zn-ДАДТФ присадок с обеспечением сохранения эксплуатационных характеристик смазочных масел при длительной эксплуатации в условиях повышенной влажности. 2 ил., 12 табл., 14 пр.

Реферат

Изобретение относится к области нефтепереработки и нефтехимии, а именно к способу получения присадки к смазочным маслам, содержащей диалкилдитиофосфат цинка (Zn-ДАДТФ) с высокой гидролитической стабильностью.

Соли металлов с ДАДТФ-кислотой - одна из наиболее важных групп присадок, используемых в качестве противоизносного и антиокислительного компонентов в пакетах присадок для автомобильных и индустриальных масел. Обычно применяют цинковые соли ДАДТФ-кислот, хотя возможно применение солей кальция, бария, кадмия, магния, свинца и сурьмы.

Структура Zn-ДАДТФ может быть представлена следующей формулой:

где R - алкильный радикал, который может быть одинаковым или разным. Основными реакциями при получении Zn-ДАДТФ являются реакция между пятисернистым фосфором (P2S5) и одним или более спиртом с образованием ДАДТФ-кислоты и последующая нейтрализация кислоты окисью цинка:

Поведение и эффективность Zn-ДАДТФ в конкретных условиях применения зависит от природы органического радикала в их структуре. Поэтому можно конструировать продукты, пригодные для применения в конкретном масле.

Способы получения дитиофосфатов различны.

Известен способ получения присадки к смазочным маслам путем обработки смеси первичных и вторичных низкомолекулярных спиртов, содержащих менее 4-х атомов углерода, пятисернистым фосфором с последующим взаимодействием полученной смеси ДАДТФ-кислот с окисью цинка, путем добавления смеси кислот к суспензии окиси цинка в минеральном масле (патент США №4466895, 1984).

Известен также способ получения присадки к смазочным маслам взаимодействием ДАДТФ-кислот с окисью цинка, имеющей поверхность 4 м2/г, при этом окись цинка сначала суспендируют в неочищенном Zn-ДАДТФ, а затем добавляют ДАДТФ-кислоту (патент США №5380448, 1995).

Недостатками этих способов является то, что получаемые присадки не обладают достаточной гидролитической стабильностью.

Гидролитическая стабильность дитиофосфатов имеет большое значение как для моторных, так и для индустриальных (особенно гидравлических) масел, т.к. влага, попадающая в масло при конденсации из атмосферы или при контакте масла с водой, вызывает гидролиз дитиофосфатов с образованием кислых продуктов, вызывающих коррозию деталей двигателя или оборудования, контактирующих со смазочным или гидравлическим маслом, а также мелкодисперсного осадка оксида и гидроксида цинка, забивающего поры масляного фильтра.

На более глубоких стадиях гидролиза образуются дитиофосфорная и фосфорная кислоты.

Кроме того, гидролиз приводит к уменьшению концентрации активного Zn-ДАДТФ в масле и, как следствие, к ухудшению противоизносных и антиокислительных свойств.

Известен способ получения гидролитически стабильных Zn-ДАДТФ путем взаимодействия смеси спиртов С3-С10 с пятисернистым фосфором и последующей двухстадийной нейтрализацией полученной смеси ДАДТФ-кислот окисью цинка при подаче окиси цинка в количестве 0,8-2,5 моль на 1 моль смеси ДАДТФ-кислот, взятых на первой стадии, с последующим добавлением оставшихся ДАДТФ-кислот при общем соотношении смеси кислот 1,74 -1,82 моль на 1 моль окиси цинка (патент RU 2130478, 1998).

Наиболее близкой к заявляемой присадке по составу и функциональности является присадка к смазочным маслам, включающая карбоксилат металла (0,5-99,5%), карбоновую кислоту (0,02-20%), растворитель (0-98,8%), масло (0-95%), антивспениватель (0-1%), ингибитор ржавления и окисления (0-1,5%). Для приготовления карбоксилатов использовали медь, цинк, висмут и марганец и карбоновые кислоты С6-C16, например неодекановую и 2-этилгексановую кислоты. Добавка препятствует образованию кислых продуктов при контакте смазочного масла с водой и коррозии деталей оборудования (пат. US 6294507, 2001).

Недостатком приведенной композиции является использование дорогостоящих материалов (висмут, марганец) и относительно большой процент вовлечения присадки в моторные (0,6-6,0 об.%) масла и в гидравлические (0,6-11 об.%) жидкости.

Задачей настоящего изобретения является создание Zn-ДАДТФ с высокой гидролитической стабильностью, обеспечивающей сохранение эксплуатационных характеристик смазочных масел при длительной эксплуатации в условиях повышенной влажности.

Для решения поставленной задачи предложен способ получения гидролитически стабильных Zn-ДАДТФ и композиции, обеспечивающей их высокую гидролитическую стабильность.

Согласно настоящему изобретению Zn-ДАДТФ с высокой гидролитической стабильностью получают путем взаимодействия спирта общей формулы ROH, где R - алкилный радикал с С3-С10, или смесь этих спиртов с пятисернистым фосфором, карбоновой кислотой C8-C24 (1-10 мас.% на получаемый дитиофосфат) и окисью цинка, с добавлением к полученному продукту трифенилфосфита в количестве 1-10 мас.% на получаемый Zn-ДАДТФ.

Получение Zn-ДАДТФ с высокой гидролитической стабильностью проводят по реакции пентасульфида фосфора с алифатическими спиртами С3-C8 при температуре 50-80°С в токе инертного газа, с последующим добавлением карбоновой кислоты С8-С24 (1-10% на массу полученного полупродукта) и минерального масла (1-40% на массу полученного полупродукта), нейтрализацией смеси кислот окисью цинка при 50-80°С и добавлением к полученному продукту трифенилфосфита (1-10 мас.%).

I. Способ получения диалкилдитиофосфатов цинка с высокой гидролитической стабильностью.

Ниже описана общая методика синтеза гидролитически стабильного диалкилдитиофосфата цинка. Образцы присадок (примеры 1-11) были синтезированы по аналогичной методике. Загрузки реагентов и выходы готового продукта приведены в табл.1. Физико-химические и характеристики полученных продуктов приведены в табл.2.

Синтез гидролитически стабильного диалкилдитиофосфата цинка.

В колбу, снабженную магнитной мешалкой и обратным холодильником, помещают 1 моль спирта или смеси спиртов, нагревают до температуры 50°С и при этой температуре порциями в течение 1 часа добавляют 53 г (0,239 моль) пентасульфида фосфора (каждая последующая порция добавляется после прекращения бурного выделения газа). После окончания прибавления температуру в бане поднимают до 80°С и выдерживают при этой температуре 3,5 часа. Реакционную смесь продувают азотом в течение 30 мин для удаления растворенного сероводорода, избыток спирта отгоняют в вакууме, температуру в бане снижают до 40°С. Добавляют 2-этилгексановую кислоту (5% на массу полученного полупродукта), перемешивают при 40°С 30 мин. После окончания выдержки добавляют 20 г масла И-20, поднимают температуру до 50°С и порциями в течение 1 часа добавляют 24 г (0,296 моль) окиси цинка (10% избытка с учетом 2-этилгексановой кислоты). Температуру поднимают до 75°С и перемешивают при этой температуре 3 часа. Добавляют 250 мл толуола, избыток окиси цинка отделяют на центрифуге, толуол отгоняют в вакууме. К полученному продукту добавляют трифенилфосфит (3% на массу полученного продукта).

Оценка гидролитической стабильности дитиофосфатов.

Из литературных данных известны следующие методы определения гидролитической стабильности диалкилдитиофосфатов:

1. Проведение гидролиза присадки в колбе, снабженной мешалкой, термометром, капиллярной трубкой для подачи инертного раза. Гидролиз проводят при 130°С в присутствии 3% воды. Выделение сероводорода фиксируют каждые 5 мин по потемнению раствора ацетата свинца на протяжении 30 мин. Гидролитически стабильными считают продукты, для которых не наблюдалось выделения сероводорода в течение 15 мин.

2. В другом, более современном, методе гидролитическую стабильность оценивали по изменению щелочного числа и рН среды до и после обработки водой (20% на присадку) при 130°С в течение 1 часа.

Недостатком обоих методов является гетерогенность системы вода-присадка, что ухудшает воспроизводимость метода, т.к. скорость гидролиза зависит от величины поверхности контакта и, следовательно, от условий перемешивания (тип мешалки, размер лопастей, число оборотов и т.д.). Из этого следует, что для улучшения воспроизводимости метода нужно получить гомогенную систему, содержащую дитиофосфатную присадку и достаточное для прохождения глубокого гидролиза количество воды. После проверки ряда растворителей была выбрана система, состоящая из 10 г (45,5%) присадки, 10 г (45,5%) бутилцеллозольва и 2 г (9%) воды. Эта система для испытуемых присадок является гомогенной.

| Таблица 1 | |||||||

| Загрузки компонентов в синтезе диалкилдитиофосфатов цинка. | |||||||

| № примера | Спирты г (моль) | P2S5 г (моль) | И-20, г | 2-этил-гексановая кислота г (моль) | ZnO г(моль) | (PhO)3Р г (моль) | Выход прод., г |

| 1 | Изопропанол39,6 (0,66)2-этилгексанол 57,3 (0,44) | 53 (0,239) | 18,6 | 6,56 (0,045) | 22,28(0,275) | 10,4 (0,034) | 180,0 |

| 2 | 2-этилгексанол 130,0 (1,000) | 53 (0,239) | 20 | 8,8 (0,061) | 24(0,296) | 6,19 (0,020) | 212,7 |

| 3 | Изобутанол15,6 (0,211)2-этилгексанол 109,4 (0,842) | 53 (0,239) | 20 | 7,95 (0,055) | 24(0,296) | 6,00 (0,019) | 205,6 |

| 4 | Изооктанол130 (1,000) | 53 (0,239) | 20 | 8,2 (0,057) | 24(0,296) | 6,10 (0,018) | 209,1 |

| 5 | 4-метил-2-пентанол 102,0 (1,000) | 53 (0,239) | 20 | 6,94 (0,048) | 24(0,296) | 5,19 (0,017) | 178,2 |

| 6 | Изобутанол48,1 (0,650) Пентанол-130,8 (0,350) | 53 (0,239) | 21,7 | 6,00 (0,0417) | 23,15(0,286) | 5,00 (0,016) | 171,7 |

| 7(обр. сравнения)* | Изопропанол39,6 (0,66)2-этилгексанол57,3 (0,44) | 53 (0,239) | 18,6 | - | 22,28(0,275) | - | 130,37 |

| 8(обр. сравнения)* | 2-этилгексанол 130,0 (1,000) | 53(0,239) | 18,6 | - | 22,28 (0,275) | - | 198,44 |

| 9(обр. сравнения)* | Изобутанол 15,6(0,211)2-этилгексанол 109,4(0,842) | 53(0,239) | 18,6 | 22,28 (0,275) | 191,97 | ||

| 10(обр. сравнения)* | Изооктанол 130(1,000) | 53(0,239) | 18,6 | - | 22,28 (0,275) | - | 182,7 |

| 11(обр. сравнения)* | 4-метил-2-пентанол102,0 (1,000) | 53(0,239) | 18,6 | - | 22,28 (0,275) | - | 164,48 |

| * Образец сравнения - образец, не содержащий добавок карбоксилата цинка и трифенилфосфита |

| Таблица 2 | ||||||

| Характеристики полученных диалкилдитиофосфатов цинка | ||||||

| № примера | Спирт | Соотношение спиртов, % мол. | Вязкость, мм2/с, при 100°С | Плотность, г/см3 | Содержание цинка, % | Содержание фосфора, % |

| 1 | Изопропанол/2-этил-1-гексанол | 60/40 | 7,86 | 1,1384 | 9,36 | 8,8 |

| 2 | 2-этил-1-гексанол | 100 | 11,4 | 1,0816 | 8,2 | 7,2 |

| 3 | Изобутанол/2-этил-1-гексанол | 20/80 | 12,7 | 1,1038 | 8,4 | 7,5 |

| 4 | Изооктанол | 100 | 13,36 | 1,0938 | 8,3 | 7,3 |

| 5 | 4-метил-2-пентанол | 100 | 9,085 | 1,123 | 9,6 | 8,6 |

| 6 | Изобутанол/пентанол | 8,6/1,4 | 9,35 | - | 10,5 | 8,7 |

| 7 | Изопропанол/2-этил-1-гексанол | 60/40 | 13,03 | 1,1352 | 9,4 | 8,6 |

| 8 | 2-этил-1-гексанол | 100 | 9,03 | 1,0664 | 7,6 | 6,8 |

| 9 | Изобутанол/2-этил-1-гексанол | 20/80 | 11,639 | 1,0884 | 8,1 | 7,3 |

| 10 | Изооктанол | 100 | 11,1 | 1,065 | 7,7 | 6,9 |

| 11 | 4-метил-2-пентанол | 100 | 6,7 | 1,0916 | 9,7 | 8,8 |

Методика определения гидролитической стабильности дитиофосфатных присадок.

В реактор, снабженный термостатируемой рубашкой, магнитной мешалкой и обратным холодильником, помещают 10 г присадки, 10 г бутилцеллозольва и 2 г воды. Смесь перемешивают при 100°С, пробы для определения рН отбирают через каждые 3,5 часа (первая проба, соответствующая нулевому времени, была отобрана после нагревания смеси до 100°С). Отобранную пробу 2 мл растворяют в 50 мл смеси толуол/этанол = 70/30, затем определяют рН полученного раствора на иономере ЭВ-74.

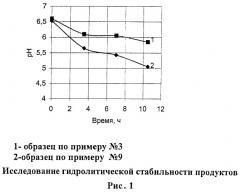

Для исследования гидролитической стабильности были выбраны продукты №3 и №9 (сравнительный), синтезированные в лаборатории из смеси спиртов изобутанол/2-этилгексанол в соотношении 20/80, поскольку их исходные растворы имеют практически одинаковый рН, что значительно облегчает сравнение продуктов. Полученные результаты приведены в таблице 3 и на рис.1.

| Таблица 3 | |||||

| Исследование гидролитической стабильности продуктов | |||||

| Образец по примеру №9 | время гидролиза, ч | рН р-ра | Образец по примеру №3 | время гидролиза, ч | рН р-ра |

| 0 | 6,53 | 0 | 6,6 | ||

| 3,5 | 5,65 | 3,5 | 6,1 | ||

| 7,0 | 5,43 | 7,0 | 6,05 | ||

| 10,5 | 5,05 | 10,5 | 5,85 |

Из данных табл.3 и рис.1 видно, что образец по примеру №3 существенно превосходит образец по примеру №9 по гидролитической стабильности.

Образец №3 отличается от образца №9 присутствием двух дополнительных компонентов - цинковой соли 2-этилгексановой кислоты (5%) и трифенилфосфита (3%). Для изучения влияния каждого из компонентов на гидролитическую стабильность присадки было получено еще два образца:

- образец 12 (пример 12) (содержит 5% 2-этилгексановой кислоты в виде цинковой соли, но не содержит Р(ОРh)3);

- образец 13 (пример 13)(содержит 3% Р(ОРh)3, но не содержит 2-этилгексановой кислоты).

Пример 12.

В колбу, снабженную магнитной мешалкой и обратным холодильником, помещают смесь 15,6 г (0,2 моль) изобутанола и 109,4 г (0,8 моль) 2-этилгексанола, нагревают до 50°С и при этой температуре порциями в течение 1 часа добавляют 53 г (0,239 моль) пентасульфида фосфора (каждую последующую порцию добавляют после прекращения бурного выделения газа). После окончания прибавления температуру в бане поднимают до 80°С и выдерживают при этой температуре 3,5 часа. Реакционную смесь продувают током азота в течение 30 мин для удаления растворенного сероводорода, избыток спирта отгоняют в вакууме, температуру в бане снижают до 40°С. Добавляют 2-этилгексановую кислоту (4,76 г, 5% на массу полученного полупродукта), перемешивают при 40°С 30 мин. После окончания выдержки добавляют 20 г масла И-20, поднимают температуру до 50°С и порциями в течение 1 часа добавляют 24 г (0,296 моль) окиси цинка (10% избытка с учетом 2-этилгексановой кислоты). Температуру поднимают до 75°С и перемешивают при этой температуре 3 часа. Добавляют 250 мл толуола, избыток окиси цинка отделяют на центрифуге, толуол отгоняют в вакууме.

Выход продукта 201 г.

Пример 13

В колбу, снабженную магнитной мешалкой и обратным холодильником, помещают смесь 15,6 г (0,2 моль) изобутанола и 109,4 г (0,8 моль) 2-этилгексанола, нагревают до 50°С и при этой температуре порциями в течение 1 часа добавляют 53 г (0,239 моль) пентасульфида фосфора (каждую последующую порцию добавляют после прекращения бурного выделения газа). После окончания прибавления температуру в бане поднимают до 80°С и выдерживают при этой температуре 3,5 часа. Реакционную смесь продувают током азота в течение 30 мин для удаления растворенного сероводорода, избыток спирта отгоняют в вакууме, температуру в бане снижают до 40°С. Добавляют 20 г масла И-20, поднимают температуру до 50°С и порциями в течение 1 часа добавляют 21,3 г (0,262 моль) окиси цинка (10% избытка). Температуру поднимают до 75°С и перемешивают при этой температуре 3 часа. Добавляют 250 мл толуола, избыток окиси цинка отделяют на центрифуге, толуол отгоняют в вакууме. К полученным 193 г полупродукта добавляют 5,79 г (3%) Р(ОРh)3.

Выход продукта 198,8 г.

Образцы №12 и №13 подвергнуты испытанию на гидролитическую стабильность по методике, описанной ранее. Результаты приведены в таблице 4.

| Таблица 4 | |||||

| Сравнение гидролитической стабильности образцов №12 и №13 | |||||

| Образец №12 | время гидролиза, ч | рН р-ра | Образец №13 | время гидролиза, ч | рН р-ра |

| 0 | 6,8 | 0 | 6,0 | ||

| 3,5 | 6,4 | 3,5 | 5,33 | ||

| 7,0 | 6,25 | 6,0 | 5,08 | ||

| 10,5 | 6,25 | 8,0 | 4,4 | ||

Из данных табл.4 следует, что гидролитическая стабильность образца №12 существенно выше, чем образца №13. Кроме того, образец №13 уступает даже образцу №9 (табл.3), не содержащему никаких добавок. Из этих данных можно сделать вывод, что гидролитическая стабильность определяется цинковой солью 2-этилгексановой кислоты, а трифенилфосфит усиливает антиокислительные свойства присадки.

Можно представить следующий механизм действия.

Гидролиз Zn-ДАДТФ сопровождается выделением свободной ДАДТФ-кислоты, т.е. происходит реакция, обратная получению цинковой соли.

А так как ДАДТФ-кислота является достаточно сильной, то, накапливаясь в реакционной смеси, она катализирует дальнейший гидролиз дитиофосфата. Цинковая соль карбоновой кислоты C8-C24, являясь солью слабой кислоты и слабого основания, подвергается гидролизу легче, чем соль более сильной дитиофосфорной кислоты, защищая ее таким образом от гидролиза.

Образующаяся при этом карбоновая кислота дальнейший гидролиз не катализирует. Поэтому рН системы в опыте дольше сохраняет значения, близкие к нейтральным.

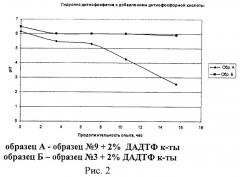

То, что присутствие в системе свободной ДАДТФ-кислоты ускоряет гидролиз подтверждает следующий эксперимент. К образцам №9 и №3 добавлено 2% соответствующей дитиофосфорной кислоты. Затем был проведен гидролиз полученных образцов. Полученные результаты приведены в табл.5 и на рис.2.

| Таблица 5 | |||||

| Гидролиз дитиофосфатов с добавлением дитиофосфорной кислоты | |||||

| Образец №9 + 2%ДАДТФ к-ты (образец А) | Время, ч | рН | Образец №3 + 2%ДАДТФ к-ты (образец Б) | Время, ч | pH |

| 0 | 6,15 | 0 | 6,5 | ||

| 3,5 | 5,5 | 3,5 | 6,0 | ||

| 7,0 | 5,3 | 7,0 | 6,0 | ||

| 10,5 | 4,25 | 10,5 | 6,0 | ||

| 15,5 | 2,55 | 15,5 | 5,9 |

Из полученных данных видно, что присутствие цинковой соли 2-этилгексановой кислоты значительно замедляет нарастание кислотности системы даже в том случае, если в ней заведомо присутствует свободная дитиофосфорная кислота. Более того, результаты, полученные для образца №3 и №3 с добавлением дитиофосфорной кислоты практически идентичны (см., табл. 3 и табл.5), в то время как для образца №9, не содержащего 2-этилгексановую кислоту, в случае введения дитиофосфорной кислоты кислотность с определенного момента нарастает очень быстро (через 10,5 час рН раствора образца №9 равен 5,05, а образца №9 с добавлением дитиофосфорной кислоты 4,25). Исходя из полученных данных, можно сделать вывод, что в случае образцов, содержащих соль 2-этилгексановой кислоты, свободная дитиофосфорная кислота в системе отсутствует, даже если была введена специально.

Можно предположить, что в системе происходит обмен между цинковой солью 2-этилгексановой кислоты и дитиофосфорной кислотой, который приводит к образованию дитиофосфата цинка и свободной 2-этилгексановой кислоты

Очевидно, что при таком механизме действия протектором может служить цинковая соль практически любой карбоновой кислоты с достаточно большим углеводородным радикалом (C8-C24), обеспечивающим ее растворимость в масле.

Для проверки этого предположения был получен образец №14, содержащий 10% цинковой соли таллового масла. Талловое масло в основном представляет собой смесь карбоновых кислот С14-С24.

Пример 14. В колбу с магнитной мешалкой и прямым холодильником помещают 50,38 г диалкилдитиофосфорной кислоты, полученной на основе смеси изобутанола и 2-этилгексанола в мольном соотношении 20/80 и 5,08 г таллового масла производства Соломбальского ЦБК (10 мас.%, пересчет относительно 2-этилгексановой кислоты сделан по соотношению кислотных чисел). Оксид цинка добавляют порциями при 50-60°С, затем реакционную смесь нагревают до 70°С и выдерживают при 70-80°С 3 часа, отгоняя выделяющуюся воду в небольшом вакууме. После окончания реакции смесь охлаждают, добавляют 100 мл толуола, непрореагировавший оксид цинка отделяют на центрифуге, толуол упаривают. Получено 56,43 г продукта, к которому добавили 1,69 г (3 мас.%) Р(ОРh)3. Выход 58,12 г.

Полученный образец №14 по гидролитической стабильности несколько превосходит образец №3, содержащий цинковую соль 2-этилгексановой кислоты (табл.6).

| Таблица 6 | |||||

| Гидролитическая стабильность продукта №14 по сравнению с №3 | |||||

| Образец №3 | время, ч | pН | Образец №14 | время, ч | pН |

| 0 | 6,6 | 0 | 6,6 | ||

| 3,5 | 6,1 | 3,5 | 6,2 | ||

| 7,0 | 6,05 | 7,0 | 6,2 | ||

| 10,5 | 5,85 | 10,5 | 6,1 |

Таким образом, можно сделать вывод, что диалкилдитиофосфаты цинка, содержащие в качестве протектора цинковые соли карбоновых кислот C8-C24, отличаются более высокой гидролитической стабильностью.

Исследование функциональных свойств модифицированных гидролитически стабильных дитиофосфатов цинка

Полученные представительные образцы №№3, 9, 12, 13. и 14 были исследованы на функциональные свойства следующими методами:

1. Метод оценки склонности масла с присадкой к высокотемпературному окислению.

Условия опыта: температура 180°С, навеска масла с присадкой 25 г, скорость подачи воздуха 12 л/ч в присутствии катализатора, продолжительность 10 час.

2. Термическая стабильность с помощью дифференциально-термического анализа.

Условия опыта: навеска 100 мг, скорость нагрева образца 2°С/мин, среда воздушная, эталонное вещество оксид алюминия.

3. Смазывающие свойства на четырехшариковой машине трения. Испытания проводили в соответствии с ГОСТ 9490. Противоизносные свойства определяли при комнатной температуре, нагрузке 40 кгс(392Н), продолжительность 1 час.

4. Антикоррозионные свойства по отношению к меди. Испытания проведены в соответствии с ГОСТ 2917 (температура 160°С, продолжительность 3 час).

Объект испытаний:

1. Образец №9 (ДАДТФ-Zn на основе изобутилового и 2-этилгексилового спиртов);

2. Образец №3 (ДАДТФ-Zn на основе изобутилового и 2-этилгексилового спиртов с добавкой 2-этилгексановой кислоты - 5 мас.% + Р(РhO)3 - 3 мас.%).

3. Образец №14 (ДАДТФ-Zn на основе изобутилового и 2-этилгексилового спиртов с добавкой талового масла - 10 мас.% + Р(РhO)3 - 3 мас.%).

4. Образец №12 (ДАДТФ-Zn на основе изобутилового и 2-этилгексилового спиртов с добавкой 2-этилгексановой кислоты - 5 мас.%).

5. Образец №13 (ДАДТФ-Zn на основе изобутилового и 2-этилгексилового спиртов + Р(РhO)3 - 3 мас.%)

Испытания присадок по методам 1, 3 и 4 проведены в масле М-11 ООО "Волгограднефтепереработка" в концентрациях, эквивалентных по содержанию цинка, равному 2% ДФ-11.

Для сравнения проведены испытания присадки ДФ-11

Результаты испытаний приведены в таблицах 7-11.

Из табл.7 видно, что по антиокислительным свойствам опытные образцы присадок несколько превосходят товарную ДФ-11 (τ). Лучшие показатели имеют образцы №3, №14 и №12. Термическая стабильность (табл.8) у всех образцов практически одинакова.

Смазывающие свойства по данным, полученным на четырехшариковом трибометре (таблица 10), у опытных образцов (кроме №12) сравнимы с результатами для присадки ДФ-11. Модификация образца №9 (сравнительный) только 2-этилгексиловой кислотой (образец №12) приводит к ухудшению как противоизносных (диаметр пятна износа, нагрузка критическая), так и противозадирных (индекс задира) свойств.

Антикоррозионные свойства по отношению к меди у всех опытных образцов удовлетворительны, но предпочтительнее у №3 и №14.

Таким образом, для получения гидролитически стабильной дитиофосфатной присадки при сохранении антиокислительных, смазывающих и антикоррозионных (по отношению к меди) свойств на достаточно высоком уровне предпочтительнее модификация цинковой солью 2-этилгексановой кислоты с фосфитом или цинковыми солями талловых кислот с фосфитом.

| Таблица 7 | |||

| Результаты испытаний масла с присадками на склонность к высокотемпературному окислению | |||

| Образец | Загрязненность, τ | Загустеваемость, % | Изменение кислотного числа, % |

| М-11 + 1,36% №9 | 27 | 5,4 | -20,0 |

| М-11 + 1,26% №3 | 9 | 6,6 | -9,4 |

| М-11 + 1,22% №14 | 11 | 5,0 | -18,2 |

| М-11 + 1,12%№12 | 10 | 4,3 | -23,0 |

| М-11 + 1,39% №13 | 22 | 6,3 | -20,7 |

| М-11 + 2%ДФ-11 | 34 | 7,0 | -17,9 |

| Таблица 8 | ||||||||||||

| Результаты дифференциально-термического анализа присадок | ||||||||||||

| Образец | Температура, °С, при которой потеря массы составляет, % | |||||||||||

| 0 | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 50 | 60 | 65 | |

| 9 | 165 | 210 | 214 | 218 | 219 | 219,5 | 220,5 | 222 | 225 | 240,5 | 280 | 369 |

| 3 | 190 | 216 | 220 | 222 | 224 | 225 | 226,5 | 228 | 232 | 244 | 269 | 340 |

| 14 | 198 | 212 | 216 | 219 | 220 | 221,4 | 223 | 226 | 230 | 242 | 307 | 436 |

| 12 | 156 | 214,7 | 219 | 221 | 223 | 224 | 225,5 | 227 | 230 | 241 | 265 | 306 |

| 13 | 200 | 213 | 216 | 219 | 221 | 221,6 | 223,5 | 226 | 233 | 255 | 325 | 394 |

| ДФ-11 | 94 | 217 | 222 | 222 | 223 | 224 | 224 | 224 | 225 | 227 | 244 |

| Таблица 9 | ||||||

| Результаты дифференциально-термического анализа присадок | ||||||

| Образец | Потеря массы, %, при температуре, | Параметры кривой DTG | ||||

| 200°С | 250°С | 300°С | Область температур max потери массы | Тmax потери массы | Потеря массы при Tmax | |

| 9 | 1,2 | 54 | 62 | 200-275 | 219 | 12,0 |

| 3 | 0,4 | 53 | 64 | 190-300 | 225 | 7,6 |

| 14 | 0,2 | 54 | 60 | 190-290 | 220 | 6,5 |

| 12 | 1,5 | 55 | 65 | 200-290 | 224 | 7,8 |

| 13 | 0,2 | 48 | 59 | 200-290 | 221 | 6,7 |

| ДФ-11 | 1,7 | 61,1 | 71,6 | 210-260 | 224 | 25,0 |

| Таблица 10 | ||||

| Смазывающие свойства масла М-11 с присадками на четырехшариковой машине трения | ||||

| Образец | Противоизносные св-ва, мм | Нагрузка критическая, Рк, Кгс | Нагрузка сваривания, Рс, кгс | Индекс задира, Из |

| 1,36% №9 | 0,39 | 106 | 237 | 42 |

| 1,26% №3 | 0,40 | 106 | 224 | 40 |

| 1,22% №14 | 0,41 | 106 | 224 | 41 |

| 1,12% №12 | 0,48 | 94 | 224 | 37 |

| 1,39% №13 | 0,42 | 112 | 237 | 42 |

| 2,0% ДФ-11 | 0,42 | 112 | 211 | 41 |

| Таблица 11 | |

| Результаты испытаний масла с присадками на коррозионность по отношению к меди | |

| Образец | Коррозия меди, балл |

| 1,36% №9 | 2с |

| 1,26% №3 | 1a |

| 1,22% №14 | 1a |

| 1,12% №12 | 2а |

| 1,39% №13 | 1в |

| 2,0% ДФ-11 | 1a |

Способ получения присадки к смазочным маслам, содержащей диалкилдитиофосфат цинка (Zn-ДАДТФ) с высокой гидролитической стабильностью, путем взаимодействия пентасульфида фосфора и спирта общей формулы ROH, где R - алкильный радикал С3-С10, или смеси этих спиртов при температуре 50-80°С в токе инертного газа с последующим добавлением окиси цинка и минерального масла, отличающийся тем, что на стадии получения Zn-ДАДТФ добавляют карбоновую кислоту С8-С24 в количестве 1-10 мас.% и после завершения реакции добавляют трифенилфосфит в количестве 1-10 мас.%, при этом минеральное масло добавляют в количестве 1-40 мас.%.