Способ получения электроизоляционного покрытия трансформаторной стали

Иллюстрации

Показать всеИзобретение относится к области металлургической промышленности и может быть использовано в технологии производства трансформаторной стали на стадии нанесения на нее электроизоляционного покрытия. Способ получения электроизоляционного покрытия трансформаторной стали включает приготовление суспензии для нанесения покрытия на поверхность трансформаторной стали окунанием или распылением, нанесение суспензии на трансформаторную сталь и формирование электроизоляционного покрытия термообработкой при температуре 750-850°C в защитной азотно-водородной атмосфере с одновременным растяжением полосы стали с силой 45-50 кгс/см2. Для нанесения электроизоляционного покрытия используют суспензию следующего состава, мас.%: тальк (Mg3[Si4O10](OH)2) или нефелин (Na2Al2Si2O8) - 15, борная кислота (H3BO3) - 5, ортофосфорная кислота (H3PO4) - 8, вода - остальное. Изобретение позволяет получить трансформаторную сталь с электроизоляционным покрытием высокого качества, а также устранить опасные и вредные условия при приготовлении и нанесении суспензии и при формировании покрытия. 4 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к области металлургической промышленности и может быть использовано в технологии производства трансформаторной стали на стадии нанесения на нее электроизоляционного покрытия.

Известен способ электроизоляционного покрытия трансформаторной стали суспензией, содержащей фосфат магния, хромовый ангидрид, нитрат или гидроокись алюминия с добавкой двуокиси кремния (патент США, №3649372, кл. 148-6.16, 1972).

Известное изобретение имеет следующие недостатки:

- наличие в составе суспензии сильно агрессивного и чрезвычайно вредного (токсичного) вещества - хромового ангидрида;

- низкие механические свойства покрытия, в частности пластичность;

- невысокие магнитные характеристики стали.

Известен способ электроизоляционного покрытия суспензией, имеющей следующий состав, мас.%:

ортофосфорная кислота (H3PO4) - 50-65;

оксид магния (MgO)- 3,5-7,5;

гидроокись алюминия (Al(ОН)3) - 1,4-3,2;

борная кислота (H3BO3) - 0,3-3,9;

вода - остальное.

Недостатками известного изобретения являются:

- оксид магния и гидроокись алюминия в процессе приготовления суспензии провзаимодействуют с ортофосфорной кислотой с образованием кислых солей магния и алюминия: MgHPO4, Al2(HPO4)3;

- борная кислота, которая имеется в составе, провзаимодействует с MgHPO4 и Al2(HPO4)3 с образованием метаборнокислых солей Mg(BO2)2 и Al(BO2)3, которые нерастворимы и выпадут в осадок, при этом концентрация ортофосфорной кислоты восстановится до прежнего значения;

- наличие в суспензии значительной концентрации ортофосфорной кислоты приведет к фосфатированию поверхности трансформаторной стали с образованием Fe2(HPO4)3, а добавление в состав суспензии MgO и Al(OH)3 не улучшит свойства покрытия (патент №2097858 c1, 1997, 11.27).

Известен способ электроизоляционного покрытия трансформаторной стали суспензией, имеющей состав, мас.%: бутадиен стирольный (латекс с соотношением бутадиена и стирола в сополимере 35-65 мас.%) - 46-47; полиоксиэтилен - 1,5-2,2: ортофосфорная кислота - 24,0-35,2; гидроокись алюминия - 1,1-1,9; оксид магния - 2,1-3,15; борная кислота - 0,14-0,23; вода - остальное (пат. РФ №2113026, 10.06, 1998).

Недостатками данного известного изобретения являются:

- в суспензии образуются кислые соли ортофосфорной кислоты, часть из которых провзаимодействует с борной кислотой с образованием труднорастворимых метаборнокислых солей, которые никакого влияния на покрытие не окажут;

- из-за значительной концентрации ортофосфорной кислоты произойдет фосфатирование трансформаторной стали и кислые соли магния и алюминия окажут незначительное влияние на покрытие;

- наличие в суспензии нетермостойкого органического соединения приведет к деструкции покрытия и ухудшению его качеств.

Известен способ электроизоляционного покрытия трансформаторной стали, принятый за прототип, суспензией, содержащей 5-40 мас.% ортофосфорной кислоты, 1-10 мас.% хромового ангидрида, 1-8 мас.% борной кислоты, не более 10 мас.% окиси магния и кремнесодержащего соединения, например двуокись кремния, и воду, которая готовится последовательным смешением всех компонентов (патент США №3207636, кл.148 - 6.16, 1965).

Недостатками данного известного изобретения являются:

- наличие в составе суспензии сильно агрессивного и чрезвычайно вредного (токсичного) вещества - хромового ангидрида;

- недостаточная сплошность и пластичность покрытия.

Задачами способа электроизоляционного покрытия трансформаторной стали являются:

- исключить из состава суспензии агрессивные и вредные вещества;

- повысить сплошность (достигается за счет применения минералов листовой структуры - тальк, нефелин, структура которых при приготовлении суспензии не разрушается), твердость (связывание дисперсных частиц B2O3, который образуется в результате термического разложения борной кислоты), пластичность (наличие в составе суспензии ортофосфорной кислоты);

- повысить электромагнитные свойства стали за счет электроизоляционного покрытия.

Указанные задачи решаются тем, что способ включает в себя приготовление суспензии для нанесения покрытия методом распыления или окунания, имеющей следующий состав, мас.%: тальк (Mg3[Si4O10](OH)2) или нефелин (Na2Al2Si2O8) - 15; борная кислота (H3BO3) - 5; ортофосфорная кислота (H3PO4) - 8; вода - остальное.

Для приготовления суспензии диспергируют тальк или нефелин до размера частичек 0,5-5 мкм, затем готовят водный раствор, содержащий 62,5 г/л борной кислоты и 100 г/л ортофосфорной кислоты, в реакторе с интенсивным перемешиванием и подогревом раствора до 60-80°C. Удельный вес готового раствора равен 1,067 г/см3.

Далее в реактор при интенсивном перемешивании и температуре раствора 60-80°C загружают тальк или нефелин при соотношении твердой и жидкой фаз, равном 1:5,7, и продолжают перемешивание в течение 30-45 мин.

Ленту трансформаторной стали перед нанесением на нее суспензии нагревают до температуры 60-80°C. После нанесения на трансформированную сталь суспензии излишки ее удаляют с помощью отжимных роликов, производящих давление с силой 3-6 кгс/см2, затем осуществляют формирование электроизоляционного покрытия термообработкой при температуре 750-850°C в защитной азотноводородной атмосфере в течение 45-60 сек с одновременным растяжением полосы с силой 45-50 кгс/см2.

Совокупность признаков заявляемого технического решения - способа получения электроизоляционного покрытия трансформаторной стали - имеет отличие от прототипа и не следует явным образом из изученного уровня техники, поэтому авторы считают, что способ является новым и имеет изобретательский уровень.

Способ получения электроизоляционного покрытия трансформаторной стали позволяет исключить вредные условия труда, улучшить качество электроизоляционного покрытия и повысить магнитные свойства трансформаторной стали.

Способ получения электроизоляционного покрытия трансформаторной стали осуществляют следующим образом.

В начале рассчитывают необходимую массу суспензии для осуществления процесса покрытия трансформаторной стали. Например, нужно заполнить ванну для окунания в суспензию ленты трансформаторной стали объемом 1 м3. Удельный вес суспензии, имеющей состав, мас.%: тальк - 15; борная кислота (H3BO3) - 5; ортофосфорная кислота (H3PO4) - 8; вода - остальное, примерно - 1,17 г/см3.

Следовательно, 1 м3 суспензии будет иметь массу 1170 кг. Тогда раствор борной и ортофосфорной кислот будет иметь массу:

.

Удельная масса водного раствора борной и ортофосфорной кислот равна 1,0625 г/см3.

В данном растворе содержатся:

борная кислота 1170 кг × 0,05 = 58,5 кг;

ортофосфорная кислота 1170 кг × 0,08 = 93,6 кг.

Объем раствора равен V=994,5 кг: 1,0625 кг/л = 936 л.

Тогда концентрация

- борной кислоты в растворе составит:

- ортофосфорной кислоты составит:

Содержание воды в растворе составит:

m кг = 994,5 кг - 58,5 кг - 93,6 кг = 842 кг, или ~842 л.

Следовательно, нужно загрузить в реактор 842 л воды (конденсата), нагреть ее до 60-80°C, включить мешалку и последовательно загрузить борную кислоту - 58,5 кг, и ортофосфорную кислоту - 93,6 кг.

Учитывая, что в продаже часто имеется 85%-ная ортофосфорная кислота, то 85%-ной кислоты нужно загрузить: 93,6:0,85=110 кг. Так как с 85%-ной ортофосфорной кислотой в раствор поступит 110 кг - 93,6 кг = 16,4 кг воды, то в реактор нужно загрузить 842,4 кг - 16,4 кг = 826 кг воды. После загрузки борной и ортофосфорной кислот в реактор растворение кислот продлится 5-10 мин. Полученная масса раствора составит: 826 кг + 110 кг + 58,5 кг = 994,5 кг. В данный раствор нужно загрузить тонкодисперсные тальк или нефелин в количестве:

1171 кг × 0,15 = 175,5 кг.

Отношение твердой и жидкостной фаз составит 1:5,67.

После загрузки в раствор талька или нефелина продолжают перемешивание суспензии в течение 30-45 мин при температуре 60-80°C. После этого суспензия готова к использованию для электроизоляционного покрытия распылением или окунанием. Избыток суспензии с поверхности трансформаторной стали удаляют отжимными роликами с силой 3-6 кгс/см2. Формирование электроизоляционного покрытия на поверхности трансформаторной стали осуществляют термообработкой при температуре 750-850°C в течение 45-60 сек в защитной азотно-водородной атмосфере с одновременным растяжением полосы стали с силой 45-50 кгс/см2.

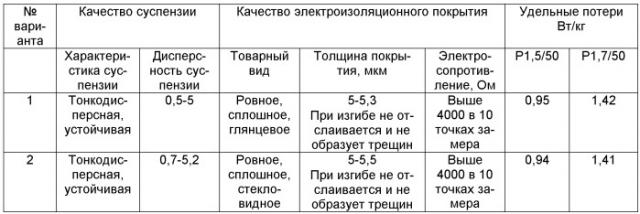

Были получены образцы трансформаторной стали с электроизоляционным покрытием и испытаны свойства покрытия и магнитные свойства трансформаторной стали.

В таблице представлены свойства электроизоляционного покрытия и магнитные свойства трансформаторной стали, имеющей толщину 0,35 мм.

1. Способ получения электроизоляционного покрытия трансформаторной стали, включающий приготовление суспензии для нанесения покрытия на поверхность трансформаторной стали окунанием или распылением, нанесение суспензии на трансформаторную сталь и формирование электроизоляционного покрытия термообработкой при температуре 750-850°C в защитной азотноводородной атмосфере с одновременным растяжением полосы стали с силой 45-50 кгс/см2, отличающийся тем, что для нанесения электроизоляционного покрытия используют суспензию следующего состава, мас.%:

| тальк (Mg3[Si4O10](OH)2) или нефелин (Na2Al2Si2O8) | 15 |

| борная кислота (H3BO3) | 5 |

| ортофосфорная кислота (H3PO4) | 8 |

| вода | остальное |

2. Способ по п.1, отличающийся тем, что для приготовления суспензии отдельно готовят водный раствор, содержащий 62,5 г/л борной кислоты и 100 г/л ортофосфорной кислоты, в реакторе при интенсивном перемешивании и нагреве раствора до температуры 60-80°C.

3. Способ по п.2, отличающийся тем, что в водный раствор борной и ортофосфорной кислот, имеющий температуру 60-80°C, загружают предварительно диспергированный до размера частичек 0,5-5 мкм тальк или нефелин при соотношении твердой и жидкой фаз, равной 1:5,7, и продолжают интенсивное перемешивание и нагрев суспензии в течение 30-45 мин.

4. Способ по п.1, отличающийся тем, что трансформаторную сталь, перед нанесением на нее суспензии, нагревают до 60-80°C.

5. Способ по п.1, отличающийся тем, что формирование электроизоляционного покрытия термообработкой производят после удаления с поверхности трансформаторной стали избытка суспензии отжимными роликами, производящими давление на поверхность стали 3-6 кгс/см2 в течение 45-60 с с одновременным растяжением полосы.