Пластина из титана или титанового сплава с отличным соотношением между способностью к штамповке и прочностью

Иллюстрации

Показать всеИзобретение относится к пластинам из титана или титанового сплава, которые могут быть использованы в качестве материалов для теплообменников и установок химической переработки. Пластина из титана или титанового сплава с улучшенной комбинацией способности к штампованию и прочности включает в себя базовую пластину из титана или титанового сплава, прокатанную в одном направлении, и смазывающую пленку, нанесенную на поверхность базовой пластины из титана или титанового сплава. Поверхность смазывающей пленки имеет коэффициент трения при скольжении, установленный как менее чем 0,15. Базовая пластина из титана или титанового сплава имеет удлинение в направлении прокатки L (L-El) и величину Лэнкфорда r в направлении Т, перпендикулярном направлению прокатки (Т-r), причем L-El и Т-r удовлетворяют следующему выражению (1):. Получается пластина, которая обладает улучшенной комбинацией способности к прессованию и прочности. 9 з.п. ф-лы, 5 ил., 10 табл., 5 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к пластинам из титана или титанового сплава, которые используются в качестве материалов для теплообменников и установок химической переработки. В частности, настоящее изобретение относится к пластинам из титана или титанового сплава, которые обладают отличной способностью к штамповке при сохранении заранее заданной прочности.

Предшествующий уровень техники

Пластины из титана или титанового сплава (далее по тексту также называемые как «титановая(ые) пластина(ы)» обладают отличной коррозионной стойкостью и удовлетворительной удельной прочностью (удельной напряженностью) и в последнее время использовались как материалы для теплообменников и установок химической переработки. В частности, титановые пластины широко используются для теплообменников, использующих морскую воду, так как они не подвергаются коррозии под действием морской воды.

Теплообменники пластинчатого типа представляют одну из главных областей применения титановых пластин. Титановые пластины, предназначенные для данных областей применения, желательно, должны обладать удовлетворительной способностью к штамповке, обеспечивающую штамповку изделий сложных конфигураций для большей эффективности теплопереноса (эффективности теплообмена). Кроме того, данные титановые пластины должны обладать такой высокой прочностью, которая обеспечивала бы работу теплообменников при более высоких рабочих давлениях. Однако прочность и способность к штамповке представляют взаимоисключающие свойства, и до сих пор не разработаны титановые пластины, удовлетворяющие обоим этим свойствам.

Для улучшения способности к штамповке металлических пластин, таких как стальные листы, используются методы улучшения свойств обычно за счет состава сплава и регулирования структуры с целью ее оптимизации, например, структуры агрегатов и размера зерна. Помимо данных методов, известны методы, основанные на нанесении смазывающей пленки на поверхность стального листа, как описано в PTL 1 и PTL 2. Способность к штамповке улучшается согласно данным методам за счет формирования смазывающей пленки на поверхности стального листа, обеспечивающей деформацию стального листа и соответствие штампу.

Соответствующие методы также указывают на применение принципа формирования смазывающей пленки на титановой пластине как металлической пластине. Независимо друг от друга, например, PTL 3 и PTL 4 указывают на то, что когда на стальной лист нанесена смазывающая пленка и регулируют величину r исходного стального листа и удлинение на уровнях удельного или выше, смазывающая пленка может проявить свое действие. В PTL3 и PTL4 упоминается, что формуемость обычно улучшается с повышением удлинения и увеличения величины r, и указывается, что стальной лист с лучшей формуемостью может проявлять дополнительно лучшую формуемость при нанесении смазывающей пленки на стальной лист. Однако авторы настоящего изобретения исследовали влияние смазывающей пленки на способность к штамповке титановой пластины и установили, что удовлетворительная формуемость не всегда достигается при формировании смазывающей пленки на поверхности титановой тонкой пластины, которая просто имеет высокое удлинение и высокое значение r и показывает хорошую формуемость.

А именно, титановая пластина имеет кристаллическую структуру плотно упакованной гексагональной решетки (hcp) и, как известно, имеет более высокую анизотропию свойств, чем анизотропия свойств стальных листов и других металлических пластин. Титановые пластины, изготовленные прокатом материала в одном направлении, характеризуются свойствами, которые существенно отличаются в направлении прокатки (далее по тексту также называемом «направлением L») и направлении, перпендикулярном направлению прокатки (далее по тексту также называемом «направлением Т»). Специфические характеристики просматриваются лишь для титановых пластин. Обычно титановые пластины имеют предел текучести (YS) в направлении L ниже, чем в направлении Т, приблизительно на 20% или больше и имеют удлинение в направлении L выше, чем в направлении Т приблизительно на 40% или больше. Вероятно, вследствие различий в свойствах между титановыми пластинами и стальными листами, методы, которые считаются эффективными для стальных листов, не так эффективно проявляют свое действие при простом перенесении на титановые пластины без модификаций.

PTL 1: Патент Японии № 3056446

PTL 2: Публикация нерассмотренной патентной заявки Японии № 2004-232085

PTL 3: Публикация нерассмотренной патентной заявки Японии № 2003-65564

PTL 4: Патент Японии № 3639060

Сущность изобретения

Техническая проблема

Основное внимание при создании настоящего изобретения было направлено на вышеуказанные обстоятельства, и задачей настоящего изобретения является разработка пластины из титана или титанового сплава, которая обладает отличным соотношением между способностью к прессованию и прочностью и может быть использована как материал для теплообменников и установок химической переработки.

Решение проблемы

Настоящее изобретение решает данную задачу и обеспечивает пластину из титана или титанового сплава, включающую базовую пластину из титана или титанового сплава, прокатанную в одном направлении, и смазывающую пленку, нанесенную на поверхность базовой пластины из титана или титанового сплава, при этом поверхность смазывающей пленки имеет коэффициент трения при скольжении, устанавливаемый менее чем 0,15, причем базовая пластина из титана или титанового сплава имеет удлинение в направлении прокатки (L-El) и величину r в направлении, перпендикулярном направлению прокатки (T-r), и величины L-El, и T-r удовлетворяют следующему выражению (1):

(T-r)/(L-El)≥0,07 (1)

Пластина из титана или титанового сплава, согласно настоящему изобретению, предпочтительно имеет толщину базовой пластины от приблизительно 0,3 до 1,0 мм.

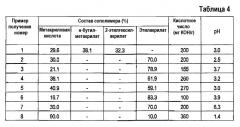

В одном конкретном варианте осуществления изобретения смазывающая пленка представляет собой щелочерастворимую смазывающую пленку, образованную композицией для обработки поверхности, причем композиция для обработки поверхности содержит сополимер (А), коллоидный диоксид кремния (В) и парафиновую смесь (С), в которой сополимер (А) получен из мономерных компонентов, включающих составное звено (А-1), образованное карбоновой кислотой с α,β-ненасыщенностью этиленового типа, и составное звено (А-2), образованное сложным эфиром карбоновой кислоты с α,β-ненасыщенностью этиленового типа, коллоидный диоксид кремния (В) имеет размер частиц от 40 до 50 нм, и парафиновая смесь (С) содержит сферический полиэтиленовый парафин, имеющий средний размер частиц 1 мкм, и сферический полиэтиленовый парафин, имеющий средний размер частиц 0,6 мкм.

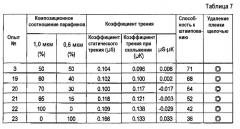

Парафиновая смесь (С) предпочтительно содержит сферический полиэтиленовый парафин, имеющий средний размер частиц 0,6 мкм в количестве от 30 до 50 процентов по массе в расчете на общую массу (100 процентов по массе) сферического полиэтиленового парафина, имеющего средний размер частиц 1 мкм, и сферического полиэтиленового парафина, имеющего средний размер частиц 0,6 мкм.

Сферический полиэтиленовый парафин, имеющий средний размер частиц 1 мкм, и сферический полиэтиленовый парафин, имеющий средний размер частиц 0,6 мкм, предпочтительно имеют температуры размягчения соответственно в интервале от 113°С до 132°С.

В предпочтительном варианте осуществления изобретения поверхность щелочерастворимой смазывающей пленки имеет коэффициент статического трения и коэффициент трения при скольжении каждый 0,15 или меньше и величину, полученную вычитанием коэффициента трения при скольжении из коэффициента статического трения, попадающую в интервал от -0,02 до +0,02.

В другом предпочтительном варианте осуществления изобретения композиция для обработки поверхности содержит сополимер (А) в количестве от 70 до 90 процентов по массе, коллоидный диоксид кремния (В) в количестве от 5 до 20 процентов по массе и парафиновую смесь (С) в количестве от 3,5 до 10 процентов по массе в расчете на общую массу (100 процентов по массе) сополимера (А), коллоидного диоксида кремния (В) и парафиновой смеси (С).

Еще в одном варианте осуществления изобретения составное звено (А-1) сополимера (А), образованное карбоновой кислотой с α,β-ненасыщенностью этиленового типа, представляет собой составное звено, образованное метакриловой кислотой, и составное звено (А-1), образованное карбоновой кислотой с α,β-ненасыщенностью этиленового типа, составляет от 20 до 40 процентов по массе от общей массы (100 процентов по массе) составных звеньев (А-1), образованных карбоновой кислотой с α,β-ненасыщенностью этиленового типа, и составных звеньев (А-2), образованных сложным эфиром карбоновой кислоты с α,β-ненасыщенностью этиленового типа.

Сополимер (А) предпочтительно имеет кислотное число 150 мг КОН/г или больше.

Масса покрытия из нанесенной щелочерастворимой смазывающей пленки предпочтительно составляет от 0,6 до 1,5 г/м2.

Положительные эффекты от изобретения

Настоящее изобретение относится к пластине из титана или титанового сплава, которая обладает отличным соотношением между способностью к штамповке и прочностью, достигаемым нанесением смазывающей пленки на поверхность базовой пластины из титана или титанового сплава и регулированием у базовой пластины из титана или титанового сплава показателей удлинения в направлении прокатки (L-El) и величины r в направлении, перпендикулярном направлению прокатки (T-r), которые оба удовлетворяют заранее заданному соотношению между ними. Полученная пластина из титана или титанового сплава может быть весьма успешно использована как материал для теплообменников и установок по химической переработке.

Краткое описание чертежей

[Фиг.1]. На фиг.1 представлена диаграмма, схематично показывающая присутствие парафинов в смазывающей пленке для использования в настоящем изобретении.

[Фиг.2]. На фиг.2 представлен пояснительный чертеж расположения точек для оценки способности к штамповке в настоящем изобретении.

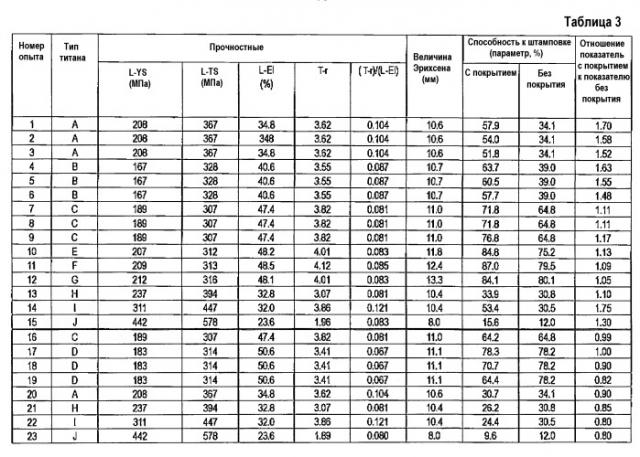

[Фиг.3]. На фиг.3 показан график, иллюстрирующий изменение отношения [(показатель с покрытием)/(показатель без покрытия)] в зависимости от отношения [(T-r)/(L-El)].

[Фиг.4]. На фиг.4 представлен график, иллюстрирующий изменение отношения [(показатель с покрытием)/(показатель без покрытия)] в зависимости от отношения [(T-r)/(L-El)], когда смазывающая пленка имеет высокий коэффициент трения при скольжении (0,15 или больше).

[Фиг.5]. На фиг.5 представлен график, иллюстрирующий зависимость между показателем и величиной Эрихсена (Erichsen).

Наилучшие пути осуществления изобретения

Авторы настоящего изобретения провели широкий спектр исследований влияния смазывающей пленки на способность к штамповке пластины из титана или титанового сплава и получили следующие результаты. Авторы настоящего изобретения сначала установили, что титановая пластина, имеющая более высокую смазывающую способность поверхности, может иметь при этом плохую способность к штамповке, так как титановая пластина становится подверженной пластической деформации в направлении Т, где пластичность низкая; и что базовая пластина должна контролироваться так, чтобы иметь сопротивление деформации в направлении Т, чтобы эффективно улучшить способность к штамповке при увеличении смазывающей способности. Авторы настоящего изобретения также высказали идею о том, что величина Лэнкфорда (Lankford) (величина r) выбрана как показатель деформируемости в направлении Т и что базовая пластина из титана или титанового сплава как материал становится стойкой к деформациям в направлении Т, когда имеет величину r в направлении Т на определенном высоком уровне.

Величина r (величина Лэнкфорда) выражается как отношение (γ=εw/εt) логарифма деформации εw по поперечному сечению (соответствующего направлению L в настоящем изобретении) к логарифму деформации εt в направлении толщины - оба, измеренные при одноосном растяжении. Известно, что ограниченное отношение вытяжки увеличивается с увеличением величины r. А именно, с увеличением величины r пластина в области штампа, которая принимает нагрузку, становится стойкой к утонению.

В отличие от этого, если титановая пластина не покрыта по своей поверхности смазывающей пленкой, но ей придана такая смазывающая способность, которая присуща нормальному прессовому маслу, титановая пластина имеет лучшую способность к штамповке при увеличении удлинения в направлении L (L-El). Однако, если титановая пластина имеет поверхность с высокой смазывающей способностью, как у смазывающей пленки, титановая пластина становится подверженной макроскопическому течению или перемещению, что вызывает более высокую площадь гомогенной деформации. В результате напряжения концентрируются на данной относительно большой площади и не могут быть перекрыты локальной деформацией и образуют большую площадь высокой пластической деформации. Это, наоборот, приводит к бòльшему растрескиванию, чем растрескивание в титановой пластине без смазывающей пленки. В этой связи, если образуется очень маленькая площадь высокой пластической деформации в области с таким же сопротивлением трению, что и прессовое масло, локальная деформация защищает площадь от растрескивания.

Авторы настоящего изобретения также установили, что во избежание данных обстоятельств, не так желательна высокая пластичность (высокая способность к растягиванию) в направлении L (а именно, низкая прочность в направлении L); и что пластическая деформация в направлении Т должна быть увеличена до некоторой степени за счет снижения удлинения в направлении L до некоторой степени с увеличением в результате прочности в направлении L до некоторой степени.

Авторы настоящего изобретения провели дополнительные исследования, основанные на установлении данных фактов, и обнаружили, что титановая пластина, покрытая смазывающей пленкой, может обеспечить удовлетворительную способность к штамповке при сохранении определенной прочности путем регулирования у самой базовой титановой пластины отношения [(T-r)/(L-El)] величины r в направлении Т (T-r) к удлинению в направлении L (L-El) в пределах заранее заданного интервала. Настоящее изобретение создано на основе полученных сведений. В частности, титановая пластина, покрытая смазывающей пленкой, может проявлять отличную способность к штамповке, когда удлинение в направлении прокатки (L-El) и величина r в направлении, перпендикулярном направлению прокатки (T-r), удовлетворяет следующему выражению (1). Правая часть (нижний предел) выражения (1) равна предпочтительно 0,08. Не будучи определяющим фактором, верхний предел отношения ((T-r)/(L-El)) составляет приблизительно 0,2 при рассмотрении прочностных свойств при растяжении и условий производства титана.

(T-r)/(L-El)≥0,07 (1)

Согласно настоящему изобретению, вышеупомянутые положительные эффекты реализуются при регулировании отношения величины r (T-r) в направлении, перпендикулярном направлению прокатки (направлению Т), к удлинению в направлении прокатки (направлении L) (L-El), как упомянуто выше. Хотя интервалы соответствующих параметров [удлинение (L-El) и величина r (T-r)] сами по себе не являются определяющими, удлинение (L-El) составляет предпочтительно 50% или меньше, а величина r (T-r) составляет предпочтительно 1,8 или больше при рассмотрении прочностных свойств при растяжении и условий производства титана.

Удлинение (L-El) можно регулировать изменением температуры конечного отжига с изменением, таким образом, роста размера зерна. В целом, температура конечного отжига составляет приблизительно от 750°С до 800°С, но удлинение в направлении L может быть снижено путем установки относительно низкой (например, приблизительно 700°С) температуры конечного отжига.

В лабораторном масштабе отжиг титана может быть осуществлен как вакуумный отжиг, в котором отжиг протекает под вакуумом или в атмосфере, полученной вакуумированием и продувкой аргоном (Ar), без последующей кислотной промывки. Однако в промышленном масштабе, где важна производительность, отжиг обычно проводят как отжиг в воздушной атмосфере в течение приблизительно 10 минут с последующей кислотной промывкой.

Величину r в направлении Т (T-r) можно регулировать установкой числа проходов при прокате (вытяжки при прокате) в случае холодной прокатки (в обычном направлении прокатки). В частности, согласно регулярному методу, осуществляют два прохода при холодной прокатке - каждый с обжатием до приблизительно 50% - 75%; а величину r (T-r) можно регулировать увеличением или снижением числа проходов при холодной прокатке. При рассмотрении агрегатной структуры величина r увеличивается с увеличением аккумулирования (0001) кристаллических плоскостей параллельно толщине пластины. Это обусловлено тем, что плоскость скольжения титана преимущественно образуется в (0001) плоскости. Кроме того, величину r можно регулировать увеличением числа проходов при холодной прокатке, так как холодная прокатка способствует аккумулированию агрегатной структуры с высокой величиной r, т.е. (0001) кристаллических плоскостей, параллельно плоскости пластины.

При удовлетворении величины r в направлении Т (T-r) и удлинения в направлении L (L-El) условиям, представленным выражением (1), титановая пластина может проявлять удовлетворительную способность к штамповке при сохранении определенной прочности. Вероятно, это обусловлено тем, что подходящая деформация может быть обеспечена без снижения прочности выбором соотношения между удлинением в направлении L (L-El) и величиной r в направлении Т (T-r), хотя не все деформационные свойства данной титановой пластины, которая имеет особенно высокую анизотропию, в ходе штамповки проанализированы и учтены.

Титановая пластина по настоящему изобретению сконструирована с тем условием, что она имеет пленку с высокой смазывающей способностью (покрытие) на своей поверхности, и в значительной степени реализуются преимущества, достигаемые при соблюдении условий, отраженных выражением (1), так как титановая пластина имеет высокую смазываемость. В частности, смазывающая пленка должна иметь коэффициент трения при скольжении менее 0,15, чтобы эффективно проявились эффекты улучшения способности к штамповке, достигаемые при нанесении смазывающей пленки, за счет удовлетворения условий, отраженных выражением (1) (см. фиг.4, указанную ниже). Если смазывающая пленка имеет коэффициент трения при скольжении 0,15 или больше, она может не проявить вышеназванных эффектов, потому что это препятствует значительной миграции материала и затрудняет улучшение макроскопической однородности. Коэффициенты трения при скольжении далее по тексту измеряли тем же методом.

Материалами для получения смазывающей пленки могут быть любые из известных или обычных материалов. Из них, подходящим образом, могут быть использованы органические смолы, главным образом включающие, например, полиуретановые смолы и полиолефиновые смолы (см. нижеупомянутые примеры). Смазывающая пленка может дополнительно содержать неорганический твердый смазывающий агент на основе диоксида кремния. Однако смазывающий агент при его содержании в чрезвычайно высокой концентрации может привести к высокому коэффициенту трения при скольжении поверхности смазывающей пленки. Чтобы избежать этого, содержание смазывающего агента предпочтительно регулируют в пределах такого интервала, который обеспечивает удовлетворительную смазывающую способность (а именно позволяющую минимизировать коэффициент трения при скольжении). Хотя коэффициент трения при скольжении на поверхности смазывающей пленки определяется в основном в некоторой степени типом полимерной пленки (смазывающей пленки), коэффициент трения при скольжении может несколько меняться в зависимости от качества поверхности (неравномерности поверхности или шероховатости) базовой титановой пластины даже в случае смазывающих пленок одного типа.

Далее будет рассмотрена смазывающая пленка, использованная особенно предпочтительным образом в настоящем изобретении. Смазывающая пленка представляет собой растворимую в щелочи смазывающую пленку, образованную композицией для обработки поверхности, в которой композиция для обработки поверхности включает сополимер (А); коллоидный диоксид кремния (В) и парафиновую смесь (С), сополимер (А) синтезирован из мономерных компонентов, включающих составляющее звено (А-1), образованное карбоновой кислотой с α,β-ненасыщенностью этиленового типа и составляющее звено (А-2), образованное сложным эфиром карбоновой кислоты с α,β-ненасыщенностью этиленового типа, коллоидный диоксид кремния (В) имеет размер частиц от 40 до 50 нм, и парафиновая смесь (С) содержит сферический полиэтиленовый парафин, имеющий средний размер частиц 1 мкм, и сферический полиэтиленовый парафин, имеющий средний размер частиц 0,6 мкм.

Парафиновая смесь (С) предпочтительно содержит сферический полиэтиленовый парафин, имеющий средний размер частиц 0,6 мкм, в количестве от 30 до 50 процентов по массе в расчете на общую массу (100 процентов по массе) сферического полиэтиленового парафина, имеющего средний размер частиц 1 мкм, и сферического полиэтиленового парафина, имеющего средний размер частиц 0,6 мкм. Данные сферические полиэтиленовые парафины предпочтительно имеют температуры размягчения соответственно в интервале от 113°С до 132°С.

В предпочтительном варианте осуществления изобретения поверхность щелочерастворимой смазывающей пленки имеет коэффициент статического трения и коэффициент трения при скольжении каждый 0,15 или меньше, а величина, полученная вычитанием коэффициента трения при скольжении из коэффициента статического трения, лежит в интервале от -0,02 до +0,02.

В другом предпочтительном варианте осуществления изобретения композиция для обработки поверхности включает сополимер (А) в количестве от 70 до 90 процентов по массе, коллоидный диоксид кремния (В) в количестве от 5 до 20 процентов по массе и парафиновую смесь (С) в количестве от 3,5 до 10 процентов по массе в расчете на общую массу (100 процентов по массе) сополимера (А), коллоидного диоксида кремния (В) и парафиновой смеси (С). В другом предпочтительном варианте осуществления изобретения структурное звено (А-1), образованное карбоновой кислотой с α,β-ненасыщенностью этиленового типа в сополимере (А), представляет собой структурное звено, образованное метакриловой кислотой, и структурное звено (А-1), образованное карбоновой кислотой с α,β-ненасыщенностью этиленового типа, составляет от 20 до 40 процентов по массе по общей массе (100 процентов по массе) структурного звена (А-1), образованного карбоновой кислотой с α,β-ненасыщенностью этиленового типа, и структурного звена (А-2), образованного сложным эфиром карбоновой кислоты с α,β-ненасыщенностью этиленового типа. Также еще в одном предпочтительном варианте осуществления изобретения сополимер (А) имеет кислотное число 150 мг КОН/г или больше. В другом предпочтительном варианте осуществления изобретения масса покрытия из щелочерастворимой смазывающей пленки составляет от 0,6 до 1,5 г/м2.

Соответствующие компоненты смазывающей пленки будут рассмотрены ниже более подробно.

[Сополимер (А) для смазывающей пленки]

Металлическая пластина, покрытая щелочерастворимой смазывающей пленкой (титановая пластина, покрытая растворимой в основаниях смазывающей пленкой) по настоящему изобретению, включает базовую титановую пластину и образованную на одной или обеих ее сторонах смазывающую пленку. Смазывающая пленка представляет пленку или покрытие, полученное из композиции для обработки поверхности, содержащей сополимер (А) в качестве полимерного компонента. Сополимер (А) содержит главным образом структурное звено (А-1), образованное из карбоновой кислоты с α,β-ненасыщенностью этиленового типа, и структурное звено (А-2), образованное сложным эфиром карбоновой кислоты с α,β-ненасыщенностью этиленового типа.

Структурное звено (А-1), образованное карбоновой кислотой с α,β-ненасыщенностью этиленового типа, используется для введения карбоксильных групп в сополимер (А), что обеспечивает большую растворимость сополимера (А) в водном щелочном растворе и более высокую способность смазывающей пленки к удалению. Примеры карбоновой кислоты с α,β-ненасыщенностью этиленового типа для образования структурного звена (А-1) включают, но не ограничиваются ими, такие монокарбоновые кислоты, как акриловая кислота, метакриловая кислота, кротоновая кислота и изокротоновая кислота; дикарбоновые кислоты, такие как малеиновая кислота, фумаровая кислота и итаконовая кислота; и сложные моноэфиры данных дикарбоновых кислот. Каждая из них может быть использована самостоятельно или в комбинации. Из них более предпочтительной является метакриловая кислота.

Содержание структурных звеньев (А-1) предпочтительно составляет от 20 до 40 процентов по массе в расчете на общую массу (100 процентов по массе) структурных звеньев (А-1) и (А-2). В частности, карбоновая кислота с α,β-ненасыщенностью этиленового типа предпочтительно составляет от 20 до 40 процентов по массе от общего количества компонентов (100 процентов по массе) для использования при получении сополимера (А). Если ненасыщенная карбоновая кислота используется в количестве менее 20 процентов по массе, смазывающая пленка может иметь недостаточную способностью к удалению пленки щелочью. В отличие от этого, ненасыщенная карбоновая кислота, если использована в количестве более 40 процентов по массе, может давать смазывающую пленку, которая имеет малую прочность и склонна к отслоению в ходе обработки прессованием, что является нежелательным. Содержание структурных звеньев (А-1) в более предпочтительном случае составляет от 25 до 35 процентов по массе.

Сополимер (А), содержащий структурные звенья (А-1) в концентрации, лежащей в пределах указанного интервала, имеет кислотное число приблизительно от 150 до 300 мг КОН/г. Кислотное число в указанном интервале соответствует приблизительно от 2,69 до 5,37 ммоль карбоксильных групп на 1 г сополимера (А). Сополимер (А) более предпочтительно имеет кислотное число в интервале от 150 до 250 мг КОН/г.

Структурные звенья (А-2), образованные сложным эфиром карбоновой кислоты с α,β-ненасыщенностью этиленового типа, действуют как основание для сополимера (А) и снижают адгезию смазывающей пленки к металлической пластине (титановой пластине) и смазывающую способность. Кроме того, структурные звенья (А-2) представляют сложный эфир, и поэтому гидролизуются под действием водного раствора основания, и также могут влиять на способность к удалению смазывающей пленки.

Сложный эфир карбоновой кислоты с α,β-ненасыщенностью этиленового типа для получения структурного звена (А-2) не ограничивается, и его примеры включают сложные эфиры акриловой кислоты, такие как метилакрилат, этилакрилат, изомеры бутилакрилата (например, изобутилакрилат), 2-этилгексилакрилат, изооктилакрилат, изононилакрилат, изоборнилакрилат, N,N-диметиламиноэтилакрилат, 2-метоксиэтилакрилат, 3-метоксибутилакрилат, 2-гидроксиэтилакрилат, 2-гидроксипропилакрилат, 4-гидроксибутилакрилат, лаурилакрилат, н-стеарилакрилат, тетрагидрофурфурилакрилат, триметилолпропанакрилат и 1,9-нонандиолакрилат; и такие сложные эфиры метакриловой кислоты, как метилметакрилат, этилметакрилат, изомеры бутилметакрилата (например, н-бутилметакрилат, изобутилметакрилат и трет-бутилметакрилат), 2-этилгексилметакрилат, лаурилметакрилат, стеарилметакрилат, тридецилметакрилат, циклогексилметакрилат, бензилметакрилат, изоборнилметакрилат, глицидилметакрилат, тетрагидрофурурилметакрилат, аллилметакрилат, 2-гидроксиэтилметакрилат, гидроксипропилметакрилат, 2-метоксиэтилметакрилат, 2-этоксиэтилметакрилат, этиленгликольдиметакрилат, триэтиленгликольдиметакрилат, 1,3-бутиленгликольдиметакрилат, 1,6-гександиолдиметакрилат, полипропиленгликольдиметакрилат, триметилолпропантриметакрилат, диметиламиноэтилметакрилат, диэтиламиноэтилметакрилат, трифторэтилметакрилат и гептадекафтордецилметакрилат. Каждый из них может быть использован по отдельности или в комбинации. Из них предпочтительными являются монофункциональные мономеры, из которых этил(мет)акрилаты, 2-этилгексил(мет)акрилаты и н-бутил(мет)акрилаты обычно являются предпочтительными.

Сополимер (А) может быть синтезирован при дополнительном использовании другого мономера, помимо мономеров для формирования структурных звеньев (А-2). Однако сополимер (А) предпочтительно включает только структурные звенья (А-1) и структурные звенья (А-2) при рассмотрении адгезии к металлической пластине (титановой пластине), гибкости, смазывающей способности или способности к удалению смазывающей пленки. По этой причине структурные звенья (А-2) предпочтительно занимают от 60 до 80 процентов по массе от общей массы (100 процентов по массе) сополимера (А). В частности, композиция для обработки поверхности предпочтительно содержит одну или более ненасыщенных карбоновых кислот для структурных звеньев (А-1) в количестве от 20 до 40 процентов по массе; и один или более сложных эфиров ненасыщенной карбоновой кислоты для структурных звеньев (А-2) в количестве от 60 до 80 процентов по массе в расчете на общую массу (100 процентов по массе) ненасыщенных карбоновых кислот и сложных эфиров ненасыщенных карбоновых кислот.

Без ограничений, сополимер (А) предпочтительно получают эмульсионной полимеризацией, так как данный метод легко дает водную композицию для обработки поверхности и, таким образом, является безопасным для окружающей среды. Эмульсионная полимеризация может быть проведена известным методом. Например, эмульсионная полимеризация может быть проведена в воде, обычно с использованием персульфата аммония или другого водорастворимого инициатора полимеризации и эмульгатора. Без ограничений, эмульгатором для использования в настоящем изобретении может быть реакционный эмульгатор, внутримолекулярно содержащий ненасыщенную группу.

С точки зрения смазывающей способности и способности к удалению пленки, сополимер (А) имеет среднечисленную молекулярную массу предпочтительно 10000 или больше, более предпочтительно 12000 или больше и еще более предпочтительно 15000 или больше, и предпочтительно 30000 или меньше, более предпочтительно 25000 или меньше и еще более предпочтительно 20000 или меньше.

Сополимер (А) предпочтительно имеет температуру стеклования (Tg) от -40°С до 100°С. Сополимер (А), если его температура стеклования (Tg) составляет менее -40°С, может вызывать липкость смазывающей пленки, сопряженную с такими проблемами, как отложение пыли или загрязнение. Если температура стеклования сополимера (А) составляет выше 100°С, это может вызвать хрупкость смазывающей пленки, вызывающая ее отслоение в ходе штамповки.

Сополимер (А) не нейтрализуется в композиции для обработки поверхности для использования в настоящем изобретении с целью получения смазывающей пленки. Соответственно, основное соединение не добавляют к реакционной смеси в ходе эмульсионной полимеризации, к эмульсии, после завершения полимеризации, и к образовавшейся композиции для обработки поверхности. Следует отметить, что «основное соединение» в настоящем изобретении не включает парафиновую смесь (С), так как водная дисперсия парафиновой смеси (С) является щелочной. Когда композицию для обработки поверхности получают с использованием эмульсии после завершения полимеризации, композиция для обработки поверхности имеет рН в кислотном интервале от приблизительно 1,7 до приблизительно 4 вследствие наличия карбоксильных групп в сополимере (А).

Содержание сополимера (А) в композиции для обработки поверхности предпочтительно составляет от 70 до 90 процентов по массе в расчете на общую массу (100 процентов по массе) сополимера (А), коллоидного диоксида кремния (В) (в расчете на содержание сухого остатка) и парафиновой смеси (С). Сополимер (А), если его содержание составляет менее 70 процентов по массе, может вызвать плохое пленкообразование смазывающей пленки или не сможет поддерживать или покрывать парафиновую смесь (С) внутри смазывающей пленки и быть, таким образом, нежелательной. В отличие от этого, сополимер (А), если его содержание составляет более 90 процентов по массе, может вызвать недостаточную смазывающую способность смазывающей пленки и может инициировать возникновение проблем, таких как отслаивание пленки в ходе штамповки. Это обусловлено тем, что содержания диоксида кремния (В) и парафиновой смеси (С) становятся относительно низкими.

Коллоидный диоксид кремния (В) для смазывающей пленки

Композиция для обработки поверхности используется для получения смазывающей пленки на металлической пластине (титановой пластине), покрытой щелочерастворимой смазывающей пленкой по настоящему изобретению. Композиция содержит коллоидный диоксид кремния (В) в качестве основного компонента. Коллоидный диоксид кремния (В) вводится для достижения лучшей способности к штамповке. Коллоидный диоксид кремния (В) для использования в настоящем изобретении представляет собой тот, что имеет размер частиц от 40 до 50 нм. Коллоидный диоксид кремния, имеющий размер частиц менее 40 нм, характеризуется избыточно большой удельной поверхностью и избыточно высокой активностью и, в результате, может агрегировать в композиции для обработки поверхности с ухудшением стабильности при хранении композиции и может вызвать недостаточную способность к удалению смазывающей пленки щелочью, что является нежелательным. Коллоидный диоксид кремния, имеющий размер частиц более 50 нм, может оседать при хранении композиции для обработки поверхности и может быть с трудом повторно диспергирован даже при перемешивании, что является нежелательным. Кроме того, даже следовые количества осажденного вещества ухудшают способность к штамповке. По этим причинам коллоидный диоксид кремния (В) предпочтительно представляет собой тот, который имеет размер частиц от 40 до 50 нм.

Коллоидный диоксид кремния (В) является предпочтительно кислотным, потому что композиция для обработки поверхности для использования в настоящем изобретении является кислотной и имеет рН приблизительно от 1,7 до 4. Основной (щелочной) коллоидный диоксид кремния, если он используется, может вызвать гелеобразование в ходе получения композиции для обработки поверхности. Данный коллоидный диоксид кремния (В), имеющий размер частиц от 40 до 50 нм и являющийся кислотным, обычно доступен как «SNOWTEX (зарегистрированная торговая марка) OL» от Nissan Chemical Industries, Ltd. «Размер частиц» в настоящем документе представляет средний размер частиц, определенный методом Брандауэра-Эмметта-Теддера (Brandauer-Emmett-Teller) (BET).

Коллоидный диоксид кремния (В) в композиции для обработки поверхности предпочтительно содержится в количестве (по сухому остатку) от 5 до 20 процентов по массе в расчете на общую массу (100 процентов по массе) сополимера (А), коллоидного диоксида кремния (В) и парафиновой смеси (С). Если парафиновая смесь (С) содержится в количестве менее 5 процентов по массе, она может в недостаточной степени улучшать способность пленки к удалению и способность к штамповке. Если содержание парафиновой смеси (С) составляет более 20 процентов по массе, то она может вызвать низкую способность к штамповке образующейся титановой пластины и низкую стабильность композиции для обработки поверхности, что является нежелательным.

Парафиновая смесь (С) для смазывающей пленки

Композиция для обработки поверхности для получения смазывающей пленки на металлической пластине (титановой пластине), покрытой щелочерастворимой смазывающей пленкой по настоящему изобретению, содержит парафиновую смесь (С). Парафиновая смесь (С) для использования в настоящем изобретении представляет смесь сферического полиэтиленового парафина, имеющего средний размер частиц 1 мкм (далее по тексту также называемый «парафин (С-1)»), и другого сферического полиэтиленового парафина, имеющего средний размер частиц 0,6 мкм (далее по тексту также называемого «парафин (С-2)»). Два типа парафинов используют в комбинации как смесь, что проиллюстрировано на фиг.1. Это обусловлено тем, что парафин (С-1), имеющий средний