Способ бурения дополнительного ствола из эксплуатационной колонны скважины

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, в частности к технологии бурения дополнительного ствола из эксплуатационной колонны скважины. Способ бурения дополнительного ствола из эксплуатационной колонны скважины включает забуривание с вскрытием продуктивного пласта дополнительного ствола меньшего диаметра по сравнению с основным с использованием клина-отклонителя. Крепление дополнительного ствола производят в два этапа. Сначала производят спуск экспандируемых труб до кровли вскрытого продуктивного пласта после бурения дополнительного ствола. Затем после закачки изоляционного материала спуск экспандируемых труб до упора на забой с последующим их расширением и развальцовкой. Предлагаемый способ позволяет снизить материальные затраты за счет уменьшения количества спуско-подъемных операций при строительстве дополнительного ствола, повысить добывные возможности скважины за счет сохранения диаметра участка дополнительного ствола, вскрывающего продуктивный пласт, создать возможность гарантированного прохождения эксплуатационного и ремонтного оборудования в дополнительный ствол скважины за счет того, что в качестве изоляционного материала используется состав с увеличенным сроком полимеризации, что позволяет развальцевать дополнительный ствол на всю длину, а также максимально снизить риск заколонных перетоков вдоль стенок профильных труб за счет более полного «задавливания» изоляционного материала в проницаемые участки дополнительного ствола. 2 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, в частности к технологии бурения дополнительного ствола из эксплуатационной колонны скважины.

Известен способ бурения дополнительного ствола из эксплуатационной колонны скважины (патент РФ №2172384 С2, Е21В 7/06, опубл. бюлл. №23 от 20.08.2001 г.), включающий забуривание дополнительного ствола меньшего диаметра по сравнению с основным с использованием клина-отклонителя, бурение дополнительного ствола и крепление его экспандируемыми профильными трубами, причем бурение дополнительного ствола ведут до кровли продуктивного пласта, после чего в скважину закачивают изоляционный материал и крепят вскрытую часть дополнительного ствола экспандируемыми профильными трубами, а затем вскрывают продуктивный пласт при поддержании на забое давления, равновесного с внутрипластовым или депрессивного по отношению к нему.

Недостатками данного способа являются:

- большой период времени между закачкой изоляционного материала во вскрытую часть дополнительного ствола скважины и креплением ствола экспандируемыми профильными трубами, затрачиваемого на спуск и установку профильных труб, что может привести к неполной их установке или невозможности установки из-за преждевременного схватывания изоляционного материала и сделает невозможным дальнейшее бурение;

- осуществление данного способа требует неоднократного спуска-подъема скважинного оборудования, что также ведет к удорожанию этого способа;

- уменьшение диаметра участка дополнительного ствола, вскрывающего продуктивный пласт, что приводит к снижению площади фильтрации продукта из пласта, т.е. снижает добывные возможности скважины.

Наиболее близким техническим решением является способ бурения дополнительного ствола из эксплуатационной колонны скважины (патент РФ №2365728 C1, E21B 7/06, опубл. бюлл. №24 от 27.08.2009 г.), включающий забуривание дополнительного ствола меньшего диаметра по сравнению с основным с использованием клина-отклонителя до кровли продуктивного пласта, спуск экспандируемых профильных труб для его крепления, закачку изоляционного материала через профильные трубы, находящиеся в подвешенном состоянии и имеющие в нижней части каналы, через которые производят заполнение дополнительного ствола изоляционным материалом снизу вверх, после чего профильные трубы опускают с опорой на забой, и перекрытием каналов с последующим экспандированием профильных труб и развальцовкой верхней их части и вскрытие продуктивного пласта при поддержании на забое давления, равновесного с внутрипластовым или депрессивного по отношению к нему.

Недостатками данного способа являются:

- осуществление данного способа требует неоднократного спуска-подъема скважинного оборудования, что ведет к значительным материальным затратам при его использовании;

- уменьшение диаметра участка дополнительного ствола, вскрывающего продуктивный пласт, что приводит к снижению площади фильтрации продукта из пласта, т.е. снижает добывные возможности скважины;

- возможность недовыправления профильных труб, т.к. после закачки изоляционного материала и выправления профильных труб развальцовывают только верхнюю их часть, находящуюся в основном стволе, что может привести к не прохождению эксплуатационного и ремонтного оборудования;

- возможность прорыва жидкости вдоль стенок профильных труб, т.к. без развальцовки экспандируемых труб только за счет их выправления изоляционный материал не значительно «задавливается» в проницаемые участки ствола.

Техническими задачами предлагаемого изобретения являются снижение материальных затрат за счет уменьшения количества спуско-подъемных операций при строительстве дополнительного ствола, повышение добывных возможностей скважины за счет сохранения диаметра участка дополнительного ствола, вскрывающего продуктивный пласт, создание возможности гарантированного прохождения эксплуатационного и ремонтного оборудования в дополнительный ствол скважины за счет того, что в качестве изоляционного материала используется состав с увеличенным сроком полимеризации, что позволяет развальцевать дополнительный ствол на всю длину, а также максимальное снижение риска заколонных перетоков вдоль стенок профильных труб за счет более полного «задавливания» изоляционного материала в проницаемые участки дополнительного ствола.

Решение поставленной задачи достигается способом, включающим забуривание с вскрытием продуктивного пласта дополнительного ствола меньшего диаметра по сравнению с основным с использованием клина-отклонителя, крепление его экспандируемыми трубами, опираемыми на забой, с закачкой изоляционного материала через каналы, располагаемые в нижней части профильных труб.

Новым является то, что крепление дополнительного ствола производят в два этапа: сначала спуск экспандируемых труб до кровли вскрытого продуктивного пласта после бурения дополнительного ствола, а затем после закачки изоляционного материала спуск экспандируемых труб до упора на забой с последующим их расширением и развальцовкой.

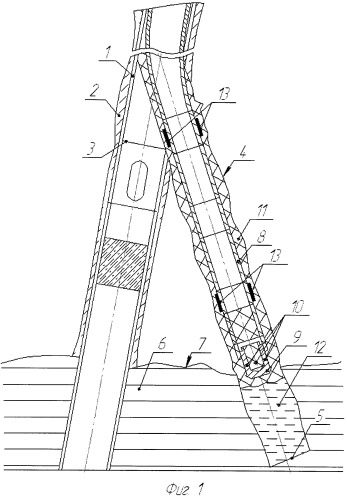

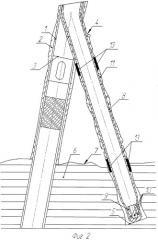

На фиг.1 показаны спуск в дополнительный ствол колонны профильных труб до кровли продуктивного пласта и закачка вязкоупругого водоизоляционного материала в дополнительный ствол скважины.

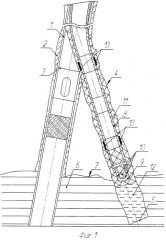

На фиг.2 показаны спуск колонны профильных труб до забоя, закрытие каналов башмака-клапана и развальцовка колонны профильных труб до плотного прижатия к стенкам дополнительного ствола скважины.

Способ осуществляют в следующей последовательности.

В заданном интервале эксплуатационной колонны 1 (фиг.1) ликвидируемого ствола 2 скважины при помощи клина-отклонителя 3, ориентируя его в нужном азимутальном направлении, забуривают дополнительный ствол 4 меньшего диаметра по сравнению с основным стволом 2, обеспечивающим прохождение бурильного инструмента через эксплуатационную колонну 1 до проектного забоя 5 со вскрытием продуктивного пласта 6.

После бурения дополнительного ствола 4 скважины на колонне бурильных труб (не показано) спускают до кровли 7 продуктивного пласта 6 колонну экспандируемых труб 8, имеющую на нижнем конце башмак-клапан 9 с каналами 10. Башмак-клапан 9 установлен с возможностью перемещения вверх. Затем по колонне бурильных труб и соединенную с ней колонну экспандируемых труб 8 через каналы 10 башмака-клапана 9 производят закачку вязкоупругого изоляционного материала 11 от кровли 7 продуктивного пласта 6 к устью на всю длину дополнительного ствола 4. При этом жидкость 12, находящаяся ниже башмака-клапана 9 в интервале продуктивного пласта 6, не позволяет вязкоупругому изоляционному составу 11 попасть в продуктивный пласт 6. После закачки необходимого объема вязкоупругого изоляционного состава 11 в дополнительный ствол 4 колонну экспандируемых труб 8 опускают до забоя 5 (фиг.2), башмак-клапан 9 входит в нижнюю трубу колонны экспандируемых труб 8, герметично перекрывая каналы 10.

Далее колонну экспандируемых труб 8 расширяют гидравлическим давлением до прижатия их стенок к стенкам эксплуатационной колонны 1 и дополнительного ствола 4, после чего отсоединяют колонну бурильных труб с посадочным инструментом (не показано) от колонны профильных труб 8 и развальцовывают ее на всю длину (например, роликовыми развальцевателями, дорном и т.д.), при этом вязкоупругий изоляционный состав 11, имеющий увеличенный срок полимеризации, распределяется по всей длине дополнительного ствола и задавливается в проницаемые участки дополнительного ствола 4. При этом пакеры 13, установленные на колонне экспандируемых труб 8, дополнительно позволяют исключить возможность прорыва жидкости вдоль колонны экспандируемых труб 8. Затем производят перфорацию колонны экспандируемых труб 8 в заданном интервале продуктивного пласта 6 и осваивают скважину.

Таким образом, предлагаемый способ позволяет снизить материальные затраты за счет уменьшения количества спуско-подъемных операций при строительстве дополнительного ствола, повысить добывные возможности скважины за счет сохранения диаметра участка дополнительного ствола, вскрывающего продуктивный пласт, создать возможность гарантированного прохождения эксплуатационного и ремонтного оборудования в дополнительный ствол скважины за счет того, что в качестве изоляционного материала используется состав с увеличенным сроком полимеризации, что позволяет развальцевать дополнительный ствол на всю длину, а также максимально снизить риск заколонных перетоков вдоль стенок экспандируемых труб за счет распределения по всей длине дополнительного ствола и более полного «задавливания» изоляционного материала в проницаемые участки дополнительного ствола.

Способ бурения дополнительного ствола из эксплуатационной колонны скважины, включающий забуривание с вскрытием продуктивного пласта дополнительного ствола меньшего диаметра по сравнению с основным с использованием клина-отклонителя, крепление его экспандируемыми трубами, опираемыми на забой, с закачкой изоляционного материала через каналы, располагаемые в нижней части профильных труб, отличающийся тем, что крепление дополнительного ствола производят в два этапа: сначала спуск экспандируемых труб до кровли вскрытого продуктивного пласта после бурения дополнительного ствола, а затем после закачки изоляционного материала спуск экспандируемых труб до упора на забой с последующим их расширением и развальцовкой.