Устройство для преобразования вращательного движения в поступательное

Иллюстрации

Показать всеИзобретение относится к устройствам для преобразования вращательного движения в поступательное. Устройство состоит из винта и конструкции, совершающей поступательное движение. Указанная конструкция состоит из корпуса с первой и второй крышками, в котором с возможностью вращения вокруг собственной оси установлены резьбовые ролики, зацепляющиеся с резьбой винта. Резьбовые ролики на торцах имеют сферические поднутрения, такие же поднутрения выполнены в первой крышке и в цилиндрических деталях, установленных во второй крышке. Одновременно в указанных поднутрениях установлены шары. Радиус упомянутых поднутрений на 2-3% больше радиуса шаров. Во второй крышке установлены узлы для индивидуальной регулировки осевого зазора резьбового ролика. Каждый узел состоит из цилиндрической детали, клиновой детали и регулировочного винта с элементами стопорения. Клиновая деталь имеет на одном торце наклонную грань, а на противоположном торце - опорную поверхность, боковые направляющие поверхности и резьбовое отверстие. Техническим результатом является повышение нагрузочной способности, осевой жесткости, точности и долговечности устройства. 3 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в качестве механической роликовинтовой передачи для преобразования вращательного движения в поступательное.

Известна роликовинтовая передача, см. Решетов Д.Н. «Детали машин», учебник для студентов машиностроительных и механических специальностей вузов, 4-е изд. - М.: Машиностроение, 1989 г., стр.314, состоящая из винта, гайки и, установленных между ними резьбовых роликов. Ролики своими торцовыми шейками установлены в сепараторах. Чтобы исключить самопроизвольное вывинчивание роликов, они дополнительно связаны по торцам с гайкой зубчатыми зацеплениями. Витки роликов находятся в резьбовых зацеплениях с витками винта и гайки. При этом на винте выполняют наружную многозаходную резьбу, на гайке - внутреннюю многозаходную резьбу, а на роликах - наружную однозаходную резьбу.

Основным недостатком данной роликовинтовой передачи является технологическая сложность изготовления на внутренней поверхности гайки, закаленной до высокой твердости, высокоточной многозаходной резьбы (как правило, пяти или шестизаходной). Кроме того, для изготовления внутренней резьбы на гайке требуется дополнительное дорогостоящее оборудование. В основном по этой причине освоение производства роликовинтовых передач, которые по большинству эксплуатационных параметров превосходят другие передачи для преобразования вращательного движения в поступательное, затруднено. В мире изготовление роликовинтовых передач освоили только несколько фирм.

При этом резьбовая гайка рассматриваемой планетарной роликовинтовой передачи выполняет следующие функции:

- воспринимает рабочую осевую силу с исполнительного механизма и передает ее через ролики на винт:

- удерживает ролики от перемещения в радиальном направлении от оси винта к гайке.

Из известных технических решений наиболее близким по технической сущности к заявляемому устройству является роликовинтовая передача, см. патент РФ №2374527 «Устройство для преобразования вращательного движения в поступательное (варианты)», F16H 25/20, F16H 1/34, БИ №33, 2009 г., которая выбрана в качестве прототипа.

Данное устройство состоит из винта, корпуса с закрепленными к нему крышками, резьбовых роликов, каждый из которых установлен в корпусе с возможностью поворота только вокруг собственной оси, двух колец, шаров, количество которых в два раза больше числа резьбовых роликов, и других деталей. При работе устройства обычно винт вращается, а корпус вместе с резьбовыми роликами, которые также вращаются, совершает поступательное движение. Рабочая осевая сила в устройстве передается с винта на ролики за счет резьбовых зацеплений витков этих деталей, а затем с резьбовых роликов на одну из крышек корпуса через шары. Для этого на торцах каждого резьбового ролика выполнены сферические поднутрения, и аналогичные поднутрения выполнены на внутренних торцовых поверхностях крышек. Каждый шар одновременно устанавливается в сферическое поднутрение резьбового ролика и в сферическое поднутрение одной из крышек. При этом радиус шара должен быть меньше радиуса поднутрения в резьбовых роликах и в крышках на 2-3%, чтобы оси роликов были параллельны оси винта.

На цилиндрической резьбовой поверхности каждого ролика выполняются кольцевые пазы, в которые устанавливаются кольца.

В роликовинтовых передачах количество роликов выбирают из условия соседства максимально возможным. Количество роликов обычно равно 9-10, но может меняться от 7 до 11. Это позволяет получить высокую нагрузочную способность, осевую жесткость и точность работы передачи.

По сравнению с рассмотренным выше аналогом в данной роликовинтовой передаче отсутствует гайка, изготовление которой требует специального дорогостоящего оборудования и больших технологических затрат. Функцию гайки по передаче рабочей осевой силы с корпуса на резьбовые ролики и далее на винт выполняют шары. Другую ее функцию по удержанию роликов от перемещения в радиальном направлении из-за силового контакта с винтом выполняют кольца, которые катятся при работе передачи по пазам роликов.

Главным недостатком данного устройства-прототипа является неравномерность распределения рабочей осевой силы между резьбовыми роликами. Причина этого недостатка кроется в погрешностях изготовления деталей передачи. Осевые зазоры между сферическими поднутрениями в крышках и роликов с двумя шарами на торцах различны для различных роликов. Отсюда ролики неравномерно воспринимают осевую силу, и для передачи в целом снижается нагрузочная способность, осевая жесткость и точность. Не спасают положение регулировочные прокладки или компенсаторы, которые можно установить под одну из крышек, так как такая регулировка позволит выбрать осевые зазоры для двух-трех роликов, а остальные будут установлены с зазорами. Это приведет к их недогрузке при работе передачи.

Задачей изобретения является повышение нагрузочной способности, осевой жесткости, точности и долговечности заявляемого устройства за счет индивидуальной регулировки осевого зазора каждого ролика.

Поставленная задача достигается тем, что устройство снабжено n узлами для регулировки осевого зазора ролика и дополнительной крышкой, закрепленной к наружному торцу одной из крышек, в которой соосно осям роликов выполнены сквозные цилиндрические отверстия и перпендикулярно им в радиальном направлении - дополнительные сквозные цилиндрические отверстия. Узел для регулировки осевого зазора ролика состоит из установленной в сквозном цилиндрическом отверстии указанной крышки, цилиндрической детали, на одном торце которой выполнено сферическое поднутрение, а на противоположном торце - клиновой П-образный паз, клиновой детали, имеющей на одном торце наклонную грань, на противоположном торце - опорную поверхность, боковые направляющие поверхности и резьбовое отверстие, и регулировочного винта с элементами стопорения. На внутреннем торце дополнительной крышки выполнены n радиальных П-образных пазов, предназначенных для взаимодействия с опорной и направляющими поверхностями клиновых деталей. Каждая клиновая деталь установлена в клиновом П-образном пазу цилиндрической детали так, что наклонная грань клиновой детали имеет уклон в радиальном направлении от оси винта. Каждый регулировочный винт установлен в одном из дополнительных сквозных цилиндрических отверстий указанной крышки и ввернут в резьбовое отверстие клиновой детали. Сферические поднутрения цилиндрических деталей предназначены для взаимодействия с шарами, установленными в сферических поднутрениях на торце роликов, а радиус сферических поднутрений в цилиндрических деталях на 2-3% больше радиуса шаров.

Изобретение поясняется прилагаемыми чертежами, где:

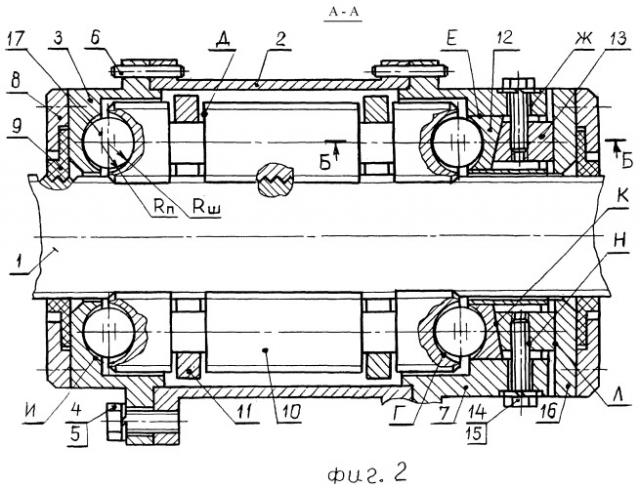

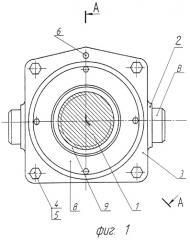

- на фиг.1 показан общий вид устройства;

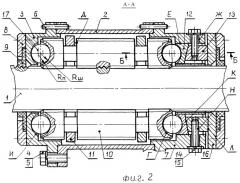

- на фиг.2 показан разрез А-А на фиг.1;

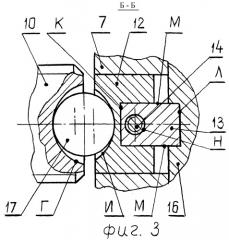

- на фиг.3 показан разрез Б-Б на фиг.2 (увеличен).

Будем считать, что количество резьбовых роликов в заявляемом устройстве равно 8. Тогда в разрез А-А будут попадать два резьбовых ролика.

Устройство для преобразования вращательного движения в поступательное, см. фиг.1, состоит из винта 1 и узла, совершающего поступательное перемещение с базовыми элементами «В» (цапфами под подшипники), которые предназначены для соединения указанного узла с исполнительным механизмом. На фиг.1 показан корпус 2 и крышка 3, которая соединена с корпусом винтами 4 с пружинными шайбами 5 и штифтом 6, предназначенным для позиционирования корпуса с крышкой по угловой координате.

Указанный узел, см. фиг.2, имеет еще одну крышку 7, которая такими же деталями соединена с корпусом и позиционирована относительно него. На крышках 3 и 7 закреплены втулки 8 и уплотнения 9. Внутри корпуса установлены n резьбовых роликов 10 (для примера принято n=8), которые находятся в резьбовых зацеплениях с винтом 1. На торцах резьбовых роликов выполнены сферические поднутрения «Г», а на его резьбовой поверхности - два кольцевых паза «Д», в которых с осевым зазором установлены кольца 11. Чтобы оси резьбовых роликов были параллельны оси винта, необходимо позиционирование крышек 3 и 7 относительно корпуса 2.

В крышке 7, см. фиг.2, выполнены сквозные цилиндрические отверстия «Е», которые соосны осям резьбовых роликов 10, и перпендикулярно отверстиям «Е» в радиальном направлении - дополнительные сквозные цилиндрические отверстия «Ж». В крышке 7 установлены n узлов для регулировки осевого зазора ролика, каждый из которых состоит из цилиндрической детали 12, клиновой детали 13 и регулировочного винта 14 со стопорной шайбой 15. К крышке 7 крепится дополнительная крышка 16.

В крышке 3 и в цилиндрических деталях 12 соосно осям резьбовых роликов 10 выполнены сферические поднутрения «И», см. фиг.2. Одновременно в сферических поднутрениях «Г» с двух сторон резьбовых роликов 10 и в сферических поднутрениях «И» крышки 3 или цилиндрических деталей 12 установлены шары 17. При этом радиус RП сферических поднутрений «Г» и «Д» больше радиуса RШ шара на 2-3%. Это обеспечивает начальный точечный контакт шара со сферическим поднутрением и параллельность осей роликов и винта.

В цилиндрической детали 12, см. фиг.2 и 3, на торце, который противоположен сферическому поднутрению «И», выполнен клиновой П-образный паз «К», а на внутреннем торце дополнительной крышки 16 - n радиальных П-образных пазов «Л». Одновременно в пазах «К» и «Л» установлены с возможностью радиального перемещения клиновые детали 13. Клиновая деталь 13, см. фиг.3, имеет на одном торце наклонную грань «К», на противоположном торце - опорную поверхность «Л», боковые направляющие поверхности «М» и резьбовое отверстие «Н». Наклонная грань клиновой детали 13, см. фиг.2, имеет уклон в радиальном направлении от оси винта, что обеспечивает регулировку осевого зазора резьбового ролика.

Регулировочные винты 14, см. фиг.2, вводятся в дополнительные сквозные цилиндрические отверстия «Ж» крышки 7 и ввинчиваются в резьбовые отверстия «Н» клиновых деталей 13.

Сборка заявляемого устройства. Винт 1, см. фиг.2, располагают вертикально, на него вводят втулку 8 и навинчивают уплотнение 9. На винт вводят крышку 3 и базируют ее по вертикали, в ее сферические поднутрения «И» устанавливают n шаров 17. Предварительно собранный узел, состоящий из n резьбовых роликов 10 и двух колец 11, ввинчивают на винт. При достижении резьбовыми роликами шаров ролики поочередно ввинчивают до захвата ими шаров. Для этого предусмотрены осевые зазоры между кольцевыми пазами роликов и кольцами. Затем указанный узел с шарами можно ввинчивать совместно с крышкой, вертикальное положение которой остается неизменным до тех пор, пока не выберутся зазоры между резьбовыми роликами 10, шарами 17 и сферическими поднутрениями «И» в крышке 3.

Затем на винт 1, см. фиг.2, вводят корпус, позиционируют и скрепляют его с крышкой 3 с помощью штифта 6 и винтов 4 с пружинными шайбами 5. В верхние сферические поднутрения «Г» резьбовых роликов 10 устанавливают n шаров 17. В крышку 7 устанавливают n узлов для регулировки осевого зазора роликов и крепят дополнительную крышку 16. Собранную конструкцию устанавливают сферическими поднутрениями «И» на шары 17. Корпус 2 позиционируют и скрепляют его с крышкой 7 с помощью штифта 6 и винтов 4 с пружинными шайбами 5. На винт 1 навинчивают уплотнение 9 и вводят втулку 8. С двух сторон уплотнения 9 с втулками 8 закрепляют на торцах крышек. Устройство собрано.

Регулировка заявляемого устройства. Компенсация осевого зазора между противоположными поднутрениями «И» и резьбовыми роликами 10 с шарами 17 на их торцах, см. фиг.2, производится индивидуально для каждого резьбового ролика. Для этого поворачивают винт 14, он вытягивает клиновую деталь 13, и она перемещает цилиндрическую деталь 12 вдоль оси резьбового ролика, уменьшая суммарный осевой зазор. Контроль выборки зазора осуществляют по моменту холостого хода. Для этого поворачивают винт относительно узла осевого перемещения или наоборот, и по величине прикладываемого момента судят о выборке осевого зазора.

Работа заявляемого устройства. Ведущим звеном может быть винт или собранная в корпусе конструкция. Например, винт соединяют с двигателем, а цапфы «В», см. фиг.1, указанной конструкции - с исполнительным механизмом. Винт, вращаясь, за счет сил трения и резьбового зацепления приводит во вращение резьбовые ролики. Они вращаются вокруг собственной оси. За счет разницы углов подъема резьбы винта и резьбовых роликов указанная конструкция совершает поступательное движение вдоль оси винта. Рабочая осевая сила передается с витков резьбы винта на витки резьбы резьбовых роликов, а далее с роликов - через шары на одну из крышек. Так как резьба винта и роликов треугольная, то в сопряжении витков этих деталей возникают еще радиальные силы, которые воспринимаются кольцами, которые также вовлекаются во вращение кольцевыми пазами на роликах.

По сравнению с устройством-прототипом заявляемое устройство позволяет осуществлять индивидуальную регулировку осевых зазоров между сферическими поднутрениями в крышках и роликами с шарами на торцах. Это способствует более равномерному распределению рабочей осевой силы между резьбовыми роликами, а следовательно повышается нагрузочная способность, осевая жесткость и точность.

Неравномерное распределение нагрузки способствует более интенсивному износу в местах ее концентрации. Поэтому заявляемое устройство за счет более равномерного распределения нагрузки между резьбовыми роликами имеет большую долговечность, чем устройство-прототип.

В процессе эксплуатации детали роликовинтовых передач изнашиваются под действием контактных напряжений, что приводит к отказам этих передач. Заявляемое устройство за счет дополнительной(ых) регулировки(ок) в процессе эксплуатации позволяет восстанавливать работоспособность устройства. Отсюда также повышается их долговечность.

Устройство для преобразования вращательного движения в поступательное, содержащее винт, установленные в корпусе с закрепленными к нему крышками n резьбовых роликов, каждый из которых образует резьбовое зацепление с винтом и имеет сферические поднутрения на торцах и два кольцевых паза, выполненных на резьбовой поверхности ролика, 2·n шаров и два кольца, каждое из которых установлено с осевым зазором в соответствующем кольцевом пазу всех резьбовых роликов, при этом на внутреннем торце первой крышки выполнены сферические поднутрения, n шаров установлены в последних и в сферических поднутрениях на одном торце роликов, другие n шаров установлены в сферических поднутрениях на другом торце роликов, а радиусы сферических поднутрений в первой крышке и на торцах роликов на 2-3% больше радиуса шаров, отличающееся тем, что устройство снабжено n узлами для регулировки осевого зазора ролика и дополнительной крышкой, закрепленной к наружному торцу второй крышки, в которой соосно с осями роликов выполнены сквозные цилиндрические отверстия и перпендикулярно им в радиальном направлении - дополнительные сквозные цилиндрические отверстия, причем узел для регулировки осевого зазора ролика состоит из установленной в сквозном цилиндрическом отверстии второй крышки, цилиндрической детали, на одном торце которой выполнено сферическое поднутрение, а на противоположном торце - клиновой П-образный паз, клиновой детали, имеющей на одном торце наклонную грань, на противоположном торце - опорную поверхность, боковые направляющие поверхности и резьбовое отверстие, и регулировочного винта с элементами стопорения, а на внутреннем торце дополнительной крышки выполнены n радиальных П-образных пазов, предназначенных для взаимодействия с опорной и направляющими поверхностями клиновых деталей, при этом каждая клиновая деталь установлена в клиновом П-образном пазу цилиндрической детали так, что наклонная грань клиновой детали имеет уклон в радиальном направлении от оси винта, каждый регулировочный винт установлен в одном из дополнительных сквозных цилиндрических отверстий второй крышки и ввернут в резьбовое отверстие клиновой детали, сферические поднутрения цилиндрических деталей предназначены для взаимодействия с шарами, установленными в сферических поднутрениях на другом торце роликов, а радиус сферических поднутрений в цилиндрических деталях на 2-3% больше радиуса шаров.