Способ установки уплотнительных колец между корпусом и валом и оправка для установки уплотнительных колец между корпусом и валом

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано для сборки гидропневмоагрегатов с уплотнительными кольцами радиального сжатия. Способ установки уплотнительных колец между корпусом и валом включает установку уплотнительных колец на вал, нанесение смазки на элементы конструкции, установку вала с уплотнительными кольцами в технологическую оправку с цилиндрическим отверстием, размеры которого соответствуют размерам отверстия корпуса, захолаживание корпуса и вала совместно с оправкой до температуры выше температуры замерзания смазки, но ниже температуры восстановления эластичных свойств материала уплотнительных колец, извлечение вала с уплотнительными кольцами из оправки, дополнительное нанесение смазки на наружную цилиндрическую поверхность вала и уплотнительных колец и установку вала с уплотнительными кольцами в корпус, а также последующее удаление жидкости из корпуса. Перед извлечением вала с уплотнительными кольцами из оправки наружную цилиндрическую поверхность оправки нагревают до момента возникновения зазора между оправкой. Описана конструкция оправки для установки уплотнительных колец. Изобретение повышает степень герметичности и надежности уплотнения полостей устройства. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано для сборки гидропневмоагрегатов с уплотнительными кольцами радиального сжатия, требующих высокой степени герметичности и надежности уплотнения полостей.

Известен способ установки вала с уплотнительными кольцами, включающий установку уплотнительных колец на вал и перемещение вала с кольцами в отверстии корпуса, имеющего радиальные подводящие отверстия, канавки и проточки [Т.М.Башта. «Машиностроительная гидравлика», М., Машгиз, 1963 г., стр.589-591].

Известна втулка для осаживания уплотнительных колец с внутренним отверстием, диаметр которого соответствует диаметру вала, приведенная в [Т.М.Башта. «Машиностроительная гидравлика», М., Машгиз, 1963 г., стр.589, фиг.432].

Указанный способ позволяет установить вал с уплотнительными кольцами в отверстие корпуса, но не гарантирует надежность герметизации при больших скоростях установки вала и большом количестве уплотнительных колец из-за возможного срезания колец на радиальных подводящих отверстиях, канавках и проточках в отверстии корпуса.

Указанная втулка осаживает уплотнительное кольцо в канавку последовательно кольцо за кольцом, но за счет восстановления эластичных свойств материала уплотнительных колец последние после выхода из оправки выступают над цилиндрической поверхностью вала. Недостатком является неопределенность длины втулки.

Наиболее близким к предложенному способу - прототипом является способ установки уплотнительных колец между корпусом и валом [RU 2243432 C2, 27.12.2004], включающий установку уплотнительных колец на вал, нанесение смазки на элементы конструкции, установку вала с уплотнительными кольцами в технологическую оправку, в которой выполнено цилиндрическое отверстие, размеры которого соответствуют размерам отверстия корпуса, захолаживание корпуса и вала совместно с оправкой до температуры T1 выше температуры T0 замерзания смазки, но ниже температуры T восстановления эластичных свойств материала уплотнительных колец, извлечение вала с уплотнительными кольцами из оправки, дополнительное нанесение смазки на наружную цилиндрическую поверхность вала и уплотнительные кольца и установку вала с уплотнительными кольцами в корпус, а также последующее удаление жидкости из корпуса.

Недостатком указанного способа является трудность извлечения вала из оправки, т.к. при установке вала с уплотнительными кольцами в технологическую оправку смазка с поверхности вала и уплотнительных колец удаляется, оправка и вал при захолаживании сжимаются, поэтому при извлечении возникает дополнительное поверхностное трение.

Наиболее близкой к предложенному устройству - прототипом является описанная в [RU 2167353 C1, 20.05.2001] оправка для установки уплотнительных колец между корпусом и валом, состоящая из цилиндрической втулки с внутренним отверстием, диаметр которого соответствует диаметру вала, а длина не меньше расстояния между крайними кромками канавок под уплотнительные кольца, выполненных на валу и максимально разнесенных вдоль оси вала.

Недостатками указанной оправки являются массивность и, как следствие, большое потребление тепла с теплопереносом на вал, а также трение при извлечении вала из-за плотности прилегания оправки и несоответствия коэффициентов линейного расширения их материалов.

Задачей способа установки уплотнительных колец между корпусом и валом является надежное разделение полостей разного давления и предотвращение несанкционированного перетекания рабочей жидкости в гидропневмоагрегатах.

Техническим результатом настоящего изобретения является повышение надежности способа путем предохранения уплотнительных колец от срезания, а также снижение усилия при извлечении вала с уплотнительными кольцами из оправки за счет устранения поверхностного трения вследствие создания зазора между оправкой и валом при извлечении последнего.

Технический результат достигается тем, что в известном способе установки уплотнительных колец между корпусом и валом, включающем установку уплотнительных колец на вал, нанесение смазки на элементы конструкции, установку вала с уплотнительными кольцами в технологическую оправку с цилиндрическим отверстием, размеры которого соответствуют размерам отверстия корпуса, захолаживание корпуса и вала совместно с оправкой до температуры T1 выше температуры Т0 замерзания смазки, но ниже температуры Т восстановления эластичных свойств материала уплотнительных колец, извлечение вала с уплотнительными кольцами из оправки, дополнительное нанесение смазки на наружную цилиндрическую поверхность вала и уплотнительные кольца и установку вала с уплотнительными кольцами в корпус, а также последующее удаление жидкости из корпуса, согласно изобретению перед извлечением вала с уплотнительными кольцами из оправки наружную цилиндрическую поверхность оправки нагревают до момента возникновения зазора между оправкой и валом, при этом температура Т2 вала с уплотнительными кольцами после извлечения из оправки должна удовлетворять соотношению: Т1<Т2<Т, причем при дополнительном нанесении смазки ее начальная температура Т3 определяется соотношением:

,

где

Т3 - начальная температура смазки;

Т - температура восстановления эластичных свойств материала уплотнительных колец;

СВ - удельная теплоемкость материала вала;

МВ - масса вала;

СС - удельная теплоемкость смазки;

МС - масса смазки;

СК - удельная теплоемкость материала уплотнительных колец;

МК - масса уплотнительных колец;

Т2 - температура вала с уплотнительными кольцами после извлечения из оправки.

Технический результат достигается тем, что в известной оправке для установки уплотнительных колец между корпусом и валом, состоящей из цилиндрической втулки с внутренним отверстием, диаметр которого соответствует диаметру вала, а длина не меньше расстояния между крайними кромками канавок под уплотнительные кольца, выполненных на валу и максимально разнесенных вдоль оси вала, согласно изобретению втулка выполнена тонкостенной, причем втулка выполнена из материала, коэффициент линейного расширения которого больше или равен коэффициенту линейного расширения материала вала.

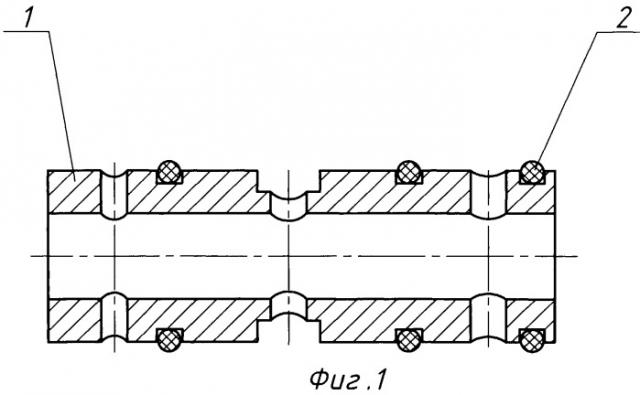

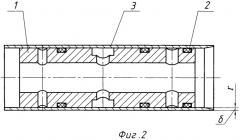

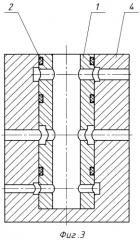

Осуществление заявляемого способа поясняется с помощью графических материалов. На фиг.1 представлен вал с уплотнительными кольцами, на фиг.2 представлен вал с кольцами, помещенный в оправку, на фиг.3 представлен вал с уплотнительными кольцами, установленный в корпус.

Устройства, приведенные на фиг.1-3, включают вал 1 с уплотнительными кольцами 2, технологическую оправку 3, выполненную в виде втулки с цилиндрическим отверстием, имеющим такой же диаметр, как и отверстие корпуса 4, что обеспечивает установку вала 1 с уплотнительными кольцами 2 в корпус 4, а длину, большую, чем расстояние между крайними точками колец 2, максимально разнесенных вдоль оси вала 1, т.к. только при такой длине обеспечивается радиальная деформация всех уплотнительных колец. Оправка 3 выполнена тонкостенной, т.е. отношение радиуса r ее внутреннего отверстия к толщине стенки δ составляет не менее 20 [Р.С.Кинасошвили. «Сопротивление материалов», М., «Наука», 1975 г., стр.105], а материал втулки имеет коэффициент линейного расширения, больший или равный коэффициенту линейного расширения материала вала.

Способ осуществляется следующим образом: на вал 1 устанавливают уплотнительные кольца 2 (фиг.1), смазывают кольца 2 и посадочные поверхности вала 1, оправки 3 и корпуса 4 смазкой, заводят вал 1 с кольцами 2 в отверстие оправки 3 (фиг.2), обеспечивая на заходной фаске радиальную деформацию колец 2 в размер отверстия корпуса 4. Затем захолаживают вал 1 с оправкой 3 и корпусом 4 до температуры T1, которая выше температуры Т0 замерзания смазки, но ниже температуры Т восстановления эластичных свойств материала уплотнительных колец, для устранения эластического восстановления и фиксации радиальной деформации колец 2 после снятия технологической оправки, а корпус 4 захолаживают для устранения нагрева при установке вала. Извлекают корпус и оправку с валом из камеры холода. Кратковременно нагревают наружную цилиндрическую поверхность оправки, например, индуктором до момента возникновения зазора между оправкой и валом. Выполнение оправки тонкостенной снижает потребление тепла, а выбор материала втулки с коэффициентом линейного расширения, большим или равным коэффициенту линейного расширения материала вала, устраняет зажим оправки на валу при захолаживании. После этого легко извлекают вал 1 из оправки 3, при этом температура Т2 вала с уплотнительными кольцами после извлечения из оправки должна удовлетворять соотношению: T1<Т2<Т, затем на наружную цилиндрическую поверхность вала и уплотнительные кольца дополнительно наносят смазку с определенной начальной температурой Т3, гарантирующей сохранение уплотнительными кольцами 2 температуры ниже температуры Т восстановления эластичных свойств материала уплотнительных колец, после чего устанавливают вал 1 с кольцами 2 в отверстие корпуса 4 (фиг.3), после чего производят сушку для удаления жидкости из корпуса.

Известно, что вал с уплотнительными кольцами и оправкой захолаживается до температуры T1, которая должна быть выше температуры замерзания смазки Т0, но ниже температуры восстановления эластичных свойств материала уплотнительных колец Т, т.е. Т0≤T1≤Т.

Вал с уплотнительными кольцами после извлечения из оправки имеет температуру Т2, удовлетворяющую соотношению: T1<Т2<Т. Дополнительное нанесение смазки изменяет температуру вала с уплотнительными кольцами. Обозначим температуру поверхности вала и уплотнительных колец после повторного нанесения смазки Т4. Для того чтобы предотвратить восстановление эластичных свойств уплотнительных колец и их срезание при установке, температура Т4 должна быть ниже температуры Т (температуры восстановления эластичных свойств материала уплотнительных колец). Предполагая, что начальная температура смазки Т3 при повторном нанесении всегда выше Т, можно утверждать, что для надежного осуществления предложенного способа перед установкой вала с уплотнительными кольцами в корпус необходимо выполнение соотношения:

Учитывая, что время после извлечения вала из оправки и до установки вала в корпус мало, можно пренебречь теплопередачей в окружающее пространство и для определения Т3 составить, согласно [В.А.Лободюк, К.П.Рябошапка, О.И.Шулишова. «Справочник по элементарной физике», Киев, Наукова думка, 1978 г., стр.162], уравнение теплового баланса:

где

СВ - удельная теплоемкость материала вала;

МВ - масса вала;

Т4 - температура поверхности вала и уплотнительных колец после повторного нанесения смазки;

Т2 - температура вала с уплотнительными кольцами после извлечения из оправки;

СК - удельная теплоемкость материала уплотнительных колец;

МК - масса уплотнительных колец;

СС - удельная теплоемкость смазки;

МС - масса смазки;

Т3 - начальная температура смазки.

Преобразуя (2), получим:

,

откуда

,

обозначив за А, получим:

Т4-Т2=А(Т3-Т4) или

Подставляя (3) в (1), получаем:

откуда или

подставляя в (4) значение А, имеем:

где

Т3 - начальная температура смазки;

Т - температура восстановления эластичных свойств материала уплотнительных колец;

СВ - удельная теплоемкость материала вала;

МВ - масса вала;

СС - удельная теплоемкость смазки;

МС - масса смазки;

СК - удельная теплоемкость материала уплотнительных колец;

МК - масса уплотнительных колец;

Т2 - температура вала с уплотнительными кольцами после извлечения из оправки.

Введение нагрева наружной цилиндрической поверхности оправки указанных размеров перед извлечением вала с уплотнительными кольцами из оправки при выполнении указанного соотношения температур (4) позволяет гарантировать сохранение уплотнительными кольцами температуры ниже температуры восстановления эластичных свойств материала уплотнительных колец и устраняет трение между оправкой и валом при извлечении, а соответственно возможное повреждение колец за счет создания зазора между ними при соответствующем выборе материалов, что повышает надежность осуществления способа.

1. Способ установки уплотнительных колец между корпусом и валом, включающий установку уплотнительных колец на вал, нанесение смазки на элементы конструкции, установку вала с уплотнительными кольцами в технологическую оправку с цилиндрическим отверстием, размеры которого соответствуют размерам отверстия корпуса, захолаживание корпуса и вала совместно с оправкой до температуры Т1 выше температуры Т0 замерзания смазки, но ниже температуры Т восстановления эластичных свойств материала уплотнительных колец, извлечение вала с уплотнительными кольцами из оправки, дополнительное нанесение смазки на наружную цилиндрическую поверхность вала и уплотнительных колец и установку вала с уплотнительными кольцами в корпус, а также последующее удаление жидкости из корпуса, отличающийся тем, что перед извлечением вала с уплотнительными кольцами из оправки наружную цилиндрическую поверхность оправки нагревают до момента возникновения зазора между оправкой и валом, при этом температура Т2 вала с уплотнительными кольцами после извлечения из оправки должна удовлетворять соотношению T1<T2<T, причем при дополнительном нанесении смазки ее начальная температура Т3 определяется соотношением где Т3 - начальная температура смазки;Т - температура восстановления эластичных свойств материала уплотнительных колец;СB - удельная теплоемкость материала вала;МB - масса вала;СC - удельная теплоемкость смазки;МC - масса смазки;Ск - удельная теплоемкость материала уплотнительных колец;Мк - масса уплотнительных колец;Т2 - температура вала с уплотнительными кольцами после извлечения из оправки.

2. Оправка для установки уплотнительных колец между корпусом и валом, состоящая из цилиндрической втулки с внутренним отверстием, диаметр которого соответствует диаметру вала, а длина не меньше расстояния между крайними кромками канавок под уплотнительные кольца, выполненных на валу и максимально разнесенных вдоль оси вала, отличающаяся тем, что втулка выполнена тонкостенной, причем втулка выполнена из материала, коэффициент линейного расширения которого больше или равен коэффициенту линейного расширения материала вала.