Уплотнение с интегрированной стыковочной поверхностью

Иллюстрации

Показать всеИзобретение относится к уплотнению, предназначенному для установки между первым трубопроводом и вторым трубопроводом, которые могут совершать осевые и/или радиальные относительные перемещения и принадлежат к одному и тому же контуру подачи текучей среды. Уплотнение имеет гибкую центральную часть, которая имеет, по существу, цилиндрическую общую форму, согласованную с формой первого и второго трубопроводов, и выполнена из материала, являющегося непроницаемым для данной текучей среды, и имеет, во-первых, монтажную поверхность, обеспечивающую крепление уплотнения к первому трубопроводу, и, во-вторых, стыковочную поверхность, предназначенную для стыковки со вторым трубопроводом с формированием герметичного гибкого соединения между первым и вторым трубопроводами. Стыковочная поверхность имеет периферийный элемент жесткости, вытянутый в радиальном направлении, по меньшей мере, частично над центральной частью. Изобретение повышает надежность соединения. 11 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к уплотнению, устанавливаемому между двумя трубопроводами, которые могут совершать относительные перемещения в гондоле для турбореактивного двигателя.

Самолет приводится в движение с помощью нескольких турбореактивных двигателей, каждый из которых помещен в гондолу. В каждой гондоле находится также группа вспомогательных устройств, связанных с ее работой и обеспечивающих выполнение различных функций в процессе работы или во время останова турбореактивного двигателя.

Гондола имеет, как правило, трубчатую структуру, включающую в себя воздухозаборник, помещенный перед турбореактивным двигателем, среднюю секцию, охватывающую вентилятор турбореактивного двигателя, и заднюю секцию, в которую могут быть при необходимости встроены средства реверса тяги и которая охватывает камеру сгорания турбореактивного двигателя, и реактивное сопло, выход которого находится за турбореактивным двигателем.

Современные гондолы часто используются для установки в них двухконтурного турбореактивного двигателя, способного генерировать с помощью вращающихся лопастей вентилятора горячий воздушный поток (его называют также «первичным потоком»), выходящий из камеры сгорания турбореактивного двигателя.

Гондола имеет, как правило, наружную конструкцию, так называемую Наружную Неподвижную Конструкцию (ННП), которая вместе с Концентрической Внутренней Конструкцией (КВК), включащей в себя капот, охватывающий собственно конструкцию турбореактивного двигателя сзади от вентилятора, образует кольцевой канал циркуляции, называемый также трактом, который обеспечивает направленное перемещение холодного воздушного потока (его называют «вторичным потоком»), циркулирующего снаружи от турбореактивного двигателя. Первичный и вторичный потоки выталкиваются из турбореактивного двигателя через заднюю часть гондолы.

Таким образом, каждая самолетная силовая установка образована гондолой и двигателем и подвешивается к какой-либо неподвижной конструкции воздушного судна, например, под крылом или на фюзеляже, с помощью пилона/стойки, прикрепляемого к турбореактивному двигателю или к гондоле.

Задняя секция наружной конструкции гондолы образована обычно двумя капотами, по существу, полуцилиндрической формы, установленными по обе стороны от продольной вертикальной плоскости симметрии гондолы с возможностью перемещения, при котором они могут выдвигаться из рабочего положения в положение техобслуживания для получения доступа к турбореактивному двигателю.

Оба капота устанавливают, как правило, с возможностью поворота вокруг продольной оси, образующей шарнир в верхней части реверсора - в точке, соответствующей положению часовой стрелки «12 часов». Эти капоты удерживаются в закрытом положении с помощью специальных замков, расположенных по линии стыка, проходящей в нижней части - «6 часов» по часовой стрелке.

Также обстоит обычно дело со средней секцией, которая тоже выполнена с возможностью раскрываться для обеспечения доступа к вентилятору.

Можно видеть, таким образом, что в состав самолетной силовой установки входят функциональные узлы, которые совершают относительные перемещения и между которыми необходимо обеспечить герметичное соединение.

Следует отметить, в частности, что задняя и средняя секции включают в себя, соответственно, узлы, служащие кожухом для сопла и кожухом для вентилятора, при этом отдельные зоны силовой установки играют важную роль в генерировании и ориентации потоков.

Указанные узлы подвержены действию температур, которые вызывают их расширение и служат причиной возникновения деформаций, в частности радиальных.

Таким образом, в то время как зазор между кожухом вентилятора и лопастями этого последнего должен быть рассчитан таким образом, чтобы обеспечить максимально эффективную работу вентилятора, радиальное расширение кожуха создает опасность увеличения этого зазора с последующим ухудшением эксплуатационных характеристик вентилятора, так как через указанный зазор начнет выходить большее количество не подвергнувшегося сжатию воздуха.

Для устранения этого недостатка кожух вентилятора снабжают специальным контуром для подачи на его поверхность холодного воздуха, который отбирают обычно с помощью специального заборника, помещенного в какой-либо зоне циркуляции (тракте) холодного воздуха.

Описанный принцип применим также к другим частям гондолы, например к соплу.

Отметим дополнительно, что в процессе их работы узлы могут претерпевать продольные деформации, которые также необходимо предотвращать.

Как говорилось ранее, вследствие разрывов между узлами трубопроводы подачи воздуха проходят по нескольким узлам и тоже оказываются подверженными нарушениям непрерывности, в зоне возникновения которых необходимо обеспечить герметичность с помощью специального уплотнения.

Учитывая, что уплотнения выполняют, как правило, либо из силикона, либо из какого-либо плетеного материала, они страдают известной ломкостью при износе, трении и усилиях среза, а также незначительным сопротивлением расплющиванию.

Если же учесть большие размеры деталей, узлы могут в процессе работы претерпевать довольно значительные относительные перемещения. Поэтому помещаемое между двумя такими узлами уплотнение призвано создать герметичный барьер вне зависимости от положения узлов относительно друг друга. Учитывая коэффициент расплющивания известных прокладок и амплитуду перемещения, при которой необходимо обеспечить герметичность, выясняется, что известные уплотнения не в состоянии должным образом обеспечить такую герметичность в любых условиях, так что создается опасность получения ненадежного соединения между частями трубопровода и нарушения потока текучей среды, вплоть до возникновения утечек.

Цель изобретения состоит в устранении всех или части упомянутых выше недостатков, для чего предложено герметичное уплотнение, помещаемое между первым трубопроводом и вторым трубопроводом, которые могут совершать осевые и/или радиальные относительные перемещения, но принадлежат к одному и тому же контуру подачи текучей среды, причем указанное уплотнение имеет гибкую центральную часть, которая имеет, по существу, цилиндрическую общую форму, согласованную с формой первого и второго трубопроводов, и выполнена из материала, являющегося непроницаемым для данной текучей среды, имеющего, во-первых, монтажную поверхность, обеспечивающую крепление уплотнения к первому трубопроводу, и, во-вторых, стыковочную поверхность, стыкующуюся со вторым трубопроводом с формированием герметичного гибкого соединения между первым и вторым трубопроводами, отличающееся тем, что стыковочная поверхность имеет периферийный элемент жесткости, вытянутый в радиальном направлении, по меньшей мере, частично над центральной частью.

Таким образом, благодаря тому что предусмотрена стыковочная поверхность, то есть поверхность, не закрепленная на соответствующем конце трубопровода, в отличие от монтажной поверхности, и снабженная вытянутым в радиальном направлении периферийным элементом жесткости, этот последний может выполнять функцию щитка, защищающего центральную часть. Усилия среза и трения, обусловленные боковыми и осевыми перемещениями, будут теперь восприниматься листом жесткости, а не гибким хрупким материалом, из которого сделана центральная часть уплотнения.

Благодаря этой мере удается уменьшить до минимума поверхность контакта между стыковочной поверхностью и вторым трубопроводом, при этом они смогут перемещаться относительно друг друга.

Кроме того, в случаях, когда уплотнение подвержено усилию сжатия, его центральная часть, называемая также «юбкой», будет, естественно, демонстрировать тенденцию к расплющиванию и формированию утолщений с опасностью их выхода за пределы совокупного объема уплотнения и соприкосновения со вторым трубопроводом или какой-нибудь иной поверхностью. Такое развитие событий нежелательно, поскольку возможные относительные перемещения будут при этом повреждать уже не только стыковочную поверхность, но и юбку. А лист жесткости позволяет ограничить подобные выступания центральной части в случае ее расплющивания.

Следует также иметь в виду, что лист жесткости расположен в зоне стыковочной поверхности и потому не влияет на общую гибкость уплотнения и на величину усилий сжатия.

В результате юбка уплотнения больше не соприкасается непосредственно с стыковочной поверхностью второго трубопровода, а оказывается защищенной листом жесткости, который обладает более высокой износостойкостью.

Целесообразно, чтобы монтажная поверхность была выполнена из крепежного кольца с отверстиями, в которые могу входить средства крепления, выполненные с возможностью взаимодействия с соответствующими расточками первого трубопровода.

Предпочтительно, чтобы герметичная центральная часть была выполнена из силикона.

В порядке альтернативы или дополнения герметичную центральную часть можно выполнить из стекловолокон и/или из керамики.

В порядке еще одной альтернативы или еще одного дополнения герметичную центральную часть можно выполнить из арамидных волокон.

Предпочтительно, чтобы волокна были ткаными.

Целесообразно, чтобы элемент жесткости представлял собой лист, выполненный из нержавеющей стали.

Предпочтительно, чтобы элемент жесткости имел периферийную часть, заделанную в массу уплотнения. В результате этого часть уплотнения можно будет сформовать вокруг части поверхности жесткости.

Целесообразно, чтобы элемент жесткости имел поверхность с вырезами. Благодаря этому удастся свести к минимуму массу этого элемента и, следовательно, прибавку массы уплотнения согласно изобретению по сравнению с известными уплотнениями.

Целесообразно, чтобы элемент жесткости имел наружный периферийный край, снабженный отбортованной кромкой или локальным ребром жесткости. Благодаря этому повышается общая жесткость элемента жесткости, а также сводятся к минимуму его деформации, в частности, в случае возгорания, а следовательно, предотвращаются возможные утечки в зоне его стыковочной поверхности.

Предпочтительно, чтобы центральная часть имела периферийные наружную поверхность и внутреннюю поверхность, ограничивающие некоторое полое внутреннее пространство. При такой конструкции удается достичь большей стойкости уплотнения к расплющиванию. Уплотнение может быть, как правило, образовано из одной или нескольких стенок.

Целесообразно, чтобы элемент жесткости имел усиленную наружную периферийную часть.

Должно быть совершенно очевидно, что уплотнение может быть закреплено с равным успехом как на первом, так и на втором трубопроводе. В рассматриваемой здесь конкретной ситуации ее можно закрепить как на заборнике, так и на трубопроводе со стороны двигателя.

Изобретение станет более понятным при чтении нижеследующего описания, приводимого со ссылками на приложенные чертежи, где в качестве примера, не имеющего ограничительного характера, иллюстрируется один из вариантов осуществления предлагаемого герметичного уплотнения.

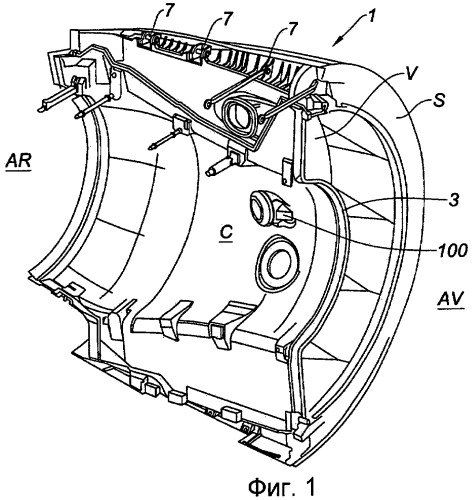

Фиг.1 - представляет собой схематический вид в аксонометрии полуоболочки задней конструкции гондолы турбореактивного двигателя;

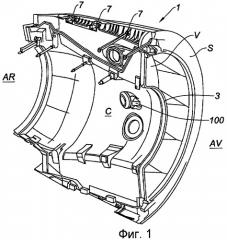

фиг.2 - вид в увеличенном масштабе, иллюстрирующий уплотнение, показанное в составе всей конструкции на фиг.1;

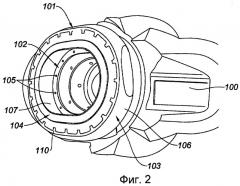

фиг.3 - изображение в аксонометрии уплотнения согласно изобретению;

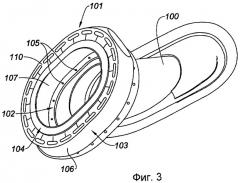

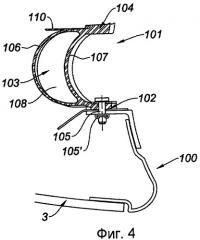

фиг.4 - частичный вид в поперечном разрезе уплотнения по фиг.3.

Как видно на фиг.1, изображена правая полуоболочка 1 гондолы, помещаемая в данном конкретном случае в задней части гондолы и образующая вместе со второй полуоболочкой заднюю конструкцию этой гондолы, которая может охватывать заднюю часть турбореактивного двигателя. Следует отметить, что в эту заднюю конструкцию могут быть встроены средства реверса тяги, однако надо понимать, что изобретение применимо и к гладким гондолам, то есть таким, которые используются без указанных средств реверса тяги.

Обозначения AV и AR относятся, соответственно, к передней и задней частям полуоболочки 1, если смотреть в направлении циркуляции воздушного потока внутри указанной полуоболочки.

В рассматриваемом случае полуоболочка 1 имеет внутреннюю полуконструкцию 3, ограничивающую полуполость С, в которую помещен турбореактивный двигатель (не показан).

Указанная полуоболочка 1 имеет также наружную конструкцию 5, которая вместе с внутренней конструкцией 3 образует полутракт V, по которому проходит холодный воздушный поток, циркулирующий между передней и задней частями полуоболочки 1.

В верхней части полуоболочки 1, то есть в той ее части, которая при установке этой полуоболочки под крылом летательного аппарата находится вверху, имеются несколько шарнирных точек 7, рассчитываемых таким образом, чтобы обеспечить возможность монтажа этой полуоболочки на пилоне/стойке крыла летательного аппарата (не показано).

Как было разъяснено выше, в состав турбореактивного двигателя входит группа трубопроводов циркуляции охлаждающего воздуха для элементов кожухов, претерпевающих радиальные и/или продольные деформации, обусловленные воздействием температур, имеющих место в турбореактивном двигателе.

Этот охлаждающий воздух отбирается из тракта V циркуляции холодного воздуха с помощью заборника 100.

Таким образом, заборник 100 принадлежит к полуоболочке С и должен обеспечивать подачу отобранного воздуха в контур охлаждения, смонтированный на турбореактивном двигателе.

Указанные два элемента образуют отдельные узлы, которые могут совершать радиальные и/или продольные относительные перемещения.

Надо иметь в виду, что усилия расширения, оказываемые на турбореактивный двигатель и на полуоболочку С, по которой проходит холодный поток, очень существенно различаются.

С учетом рассматриваемых перемещений заборник 100 присоединяется к контуру подачи охлаждающего воздуха с помощью уплотнения 101.

В состав этого уплотнения входят монтажная пластина 102, герметичная гибкая центральная часть 103 и опорная стыковочная поверхность 104.

Монтажная пластина 102 должна обеспечивать крепление уплотнения 101 на заборнике 100. Для этого она выполняется с практически кольцевой или продолговатой поверхностью, форма которой согласована с формой заборника 100, причем в указанной поверхности просверлены ряд отверстий, в каждое из которых может входить специальный орган крепления типа штырька 105, проходящего через каждое отверстие и вставляемого в соответствующее отверстие в заборнике 100, к которому он крепится с помощью ответного органа крепления типа удерживающего кольца 105′.

Гибкая центральная часть 103 образует собственно уплотняющий элемент. Она имеет, по существу, цилиндрическую форму и выполнена из силикона, армированного стекловолокнами и арамидными волокнами. Она образована периферийными наружной стенкой 106 и внутренней стенкой 107, которые соединяются друг с другом в зоне монтажной поверхности 102 и стыковочной поверхности 104, ограничивая совместно некоторое полое внутреннее пространство 108.

Верхняя часть уплотнения 101 образует стыковочную поверхность 104, которая соприкасается со вторым трубопроводом и снабжена согласно изобретению специальным листом жесткости 110.

Для этого силиконовая центральная часть 103 снабжена на своем верхнем участке утолщением, формуемым на листе жесткости 110, которое позволяет объединить его с уплотнением 101.

Указанный лист жесткости 110 представляет собой лист из нержавеющей стали, образующий периферийное кольцо. Благодаря проделанным в этом листе прорезям удается уменьшить вес рассматриваемой накладной детали.

Когда уплотнение 101 претерпевает усилия сжатия, лист жесткости 110 служит защитным щитком, который препятствует заходу расплющивающейся центральной части 103 на второй трубопровод.

Кроме того, при радиальных относительных перемещениях возникают усилия трения, которые будут теперь восприниматься более прочным листом жесткости 110, а не хрупким силиконовым материалом, из которого выполнена центральная часть 103.

Разумеется, изобретение не ограничивается описанным выше вариантом осуществления, который был приведен лишь в качестве примера, не имеющего ограничительного характера, а, напротив, охватывает его всевозможные модификации.

1. Уплотнение (101), предназначенное для установки между первым трубопроводом (100) и вторым трубопроводом, которые могут совершать осевые и/или радиальные относительные перемещения, но принадлежат к одному и тому же контуру подачи текучей среды, причем указанное уплотнение имеет гибкую центральную часть (103), которая имеет, по существу, цилиндрическую общую форму, согласованную с формой первого и второго трубопроводов, и выполнена из материала, являющегося не проницаемым для данной текучей среды, и имеющее, во-первых, монтажную поверхность (102), обеспечивающую крепление уплотнения к первому трубопроводу, и, во-вторых, стыковочную поверхность (104), предназначенную для стыковки со вторым трубопроводом с формированием герметичного гибкого соединения между первым и вторым трубопроводами, отличающееся тем, что стыковочная поверхность имеет периферийный элемент жесткости (110), вытянутый в радиальном направлении, по меньшей мере, частично над центральной частью.

2. Уплотнение (101) по п.1, отличающееся тем, что монтажная поверхность (102) выполнена из крепежного кольца с отверстиями, предназначенными для установки средств крепления (105, 105'), выполненных с возможностью взаимодействия с соответствующими отверстиями первого трубопровода (100).

3. Уплотнение (101) по п.1 или 2, отличающееся тем, что герметичная центральная часть (103) выполнена из силикона.

4. Уплотнение (101) по п.1 или 2, отличающееся тем, что герметичная центральная часть (103) выполнена из стекловолокна и/или из керамического волокна.

5. Уплотнение (101) по п.1 или 2, отличающееся тем, что герметичная центральная часть (103) выполнена из арамидных волокон.

6. Уплотнение (101) по п.4, отличающееся тем, что волокна являются ткаными.

7. Уплотнение (101) по п.1 или 2, отличающееся тем, что элемент жесткости (110) представляет собой лист, выполненный из нержавеющей стали.

8. Уплотнение (101) по п.1 или 2, отличающееся тем, что элемент жесткости (110) имеет периферийную часть, интегрированную в тело уплотнения.

9. Уплотнение (101) по п.1 или 2, отличающееся тем, что элемент жесткости (110) имеет поверхность с вырезами.

10. Уплотнение (101) по п.1 или 2, отличающееся тем, что элемент жесткости (110) имеет наружный периферийный край, снабженный фланцем или локальным ребром жесткости.

11. Уплотнение (101) по п.1 или 2, отличающееся тем, что центральная часть (103) имеет, по меньшей мере, одну периферийную наружную поверхность (106) и, по меньшей мере, одну периферийную внутреннюю поверхность (107), ограничивающие, по меньшей мере, одно полое внутреннее пространство (108).

12. Уплотнение (101) по п.1 или 2, отличающееся тем, что элемент жесткости (110) имеет усиленную наружную периферийную часть.