Автоматический пневматический маркер для игры "пейнтбол" с клапаном бесконтактного запирания подачи газа

Иллюстрации

Показать всеИзобретение относится к автоматическому пневматическому маркеру для игры "пейнтбол" с клапаном бесконтактного запирания подачи газа. Пневматический маркер содержит новый элемент-клапан бесконтактного запирания подачи газа, предназначенный для своевременного отключения подачи газа в момент выстрела. Работа клапана основана на изменении в процессе цикла выстрела воздействующих на него противоположно направленных сил. В момент движения затвора вперед и досылания шара в канал ствола результирующая этих сил удерживает клапан в открытом состоянии. С момента достижения затвором крайнего переднего положения, когда поршень затвора выходит из канала досылания, открывая путь газу через газоводный канал затвора в канал ствола, данная результирующая благодаря различной пропускной способности участков пути газа и связанным с этим падением давления газа на данных участках уменьшается и, проходя ноль, увеличивается сменив вектор направления. Под ее воздействием клапан перекрывает подачу газа и удерживается данной силой в закрытом положении до воздействия на него затвора. Достигается упрощение устройства автоматического пневматического маркера. 16 з.п. ф-лы, 20 ил.

Реферат

1.ОБЛАСТЬ ТЕХНИКИ

Данная схема разработана для использования в маркере (оружии для игры «пейнтбол»), что и является ее основным применением.

Данная схема также предназначена для использования в пневматическом оружии и может быть применена в иных пневматических механизмах, требующих автоматической импульсной, фиксированной по объему подачи газа.

2. УРОВЕНЬ ТЕХНИКИ

Все возрастающая в мире популярность игры "пейнтбол" порождает то конструктивное многообразие маркеров, которое можно наблюдать в настоящее время.

В качестве рабочего газа в современных маркерах используются сжатые либо двуокись углерода (СО2), либо воздух, азот.

Двуокись углерода обладает свойством по удержанию стабильного давления в баллоне за счет перехода из жидкого состояния в газообразное, что и определило ее широкое применение в пневматическом оружии. Но СО2 имеет весьма ощутимую зависимость давления от температуры. Так, если при +20°С давление в баллоне будет составлять 56,5 кгс/см2, то при -7°С - в два раза меньше. Частая стрельба, весьма присущая пейнтболу, при большом расходе газа на выстрел (порядка 300-400 см3 газа при н.у.) вызывает интенсивное испарение жидкой составляющей СО2 в баллоне, связанное с активным поглощением тепла из окружающей среды, что в свою очередь вызывает понижение температуры и, как следствие - давления в баллоне. Конструкции современных наиболее широко применяемых (в силу своей простоты и надежности) в любительском (прокатном) пейнтболе маркеров («Tippmann», «ВТ») рассчитаны на определенное - порядка 50-60 кгс/см2 давление газа (что соответствует температуре окружающей среды +10-+25°С) и его падение вызывает снижение характеристик выстрела, либо вообще несрабатывание автоматики. Практика показывает, что применение данных типов маркеров при температуре окружающей среды ниже +5°С уже начинает вызывать проблемы с надежностью срабатывания, а при начальных отрицательных температурах - полный отказ.

Сжатые воздух или азот практически лишены вышеуказанной особенности двуокиси углерода, что и привело к их широкому применению в пейнтболе. Однако практика использования данных газов имеет свои минусы:

- для обеспечения необходимого количества выстрелов необходимо хранить газ в баллоне под высоким давлением - до 300 кгс/см2, что более опасно по сравнению с СО2 (56 кгс/см2 при н.у.), и требует применения высокопрочных и дорогих баллонов, сложной запорной арматуры, понижающих редукторов;

- объем и масса воздушного баллона значительно больше углекислотного (при расчете на одинаковое количество выстрелов);

- заправка воздушных баллонов требует приобретение дорогой специализированной компрессорной станции, что возможно только для больших прокатных клубов.

Раскрыть все потенциальные возможности двуокиси углерода может конструкция маркера, которая рассчитана на работу на низком давлении рабочего газа и имеющая при этом его пониженный расход.

Существует много систем, работающих на низком давлении газа (порядка 12-25 кгс/см2), но это достаточно сложные системы, как правило, управляемые электроникой и используемые в маркерах спортивного уровня. Они рассчитаны для работы исключительно на воздухе и понижение давления в них задумано лишь для обеспечения малого расхода газа и более мягких характеристик разгона шара в канале ствола.

В основном, в схемах таких маркеров применяется камера заполняемая перед выстрелом определенным объемом газа. Классическим представителем такой схемы является маркер семейства ION.

Принцип действия.

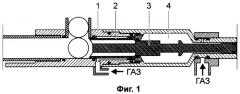

Фиг.1. В канале корпуса 1 маркера расположен затвор 2 цилиндрической формы в задней торцевой части которого имеется поршень 3 ступенчатого диаметра входящий в заданного объема камеру 4 корпуса 1.

В исходном положении затвор 2 находится в крайнем заднем положении и передней расширенной частью своего поршня 3 перекрывает ход газу из камеры 4. Окно подачи в корпусе 1 открыто для подачи шара. В этот момент на затвор 2 действуют две силы: F1 - давления газа на поршень затвора 3 из камеры 4 заполненной через открытый канал подачи газа и противодействующая ей сила давления газа в канале корпуса 1 на затвор 2 - F2. Последняя превосходит по значению F1 и удерживает затвор 2 в данном положении.

При нажатии на спусковой крючок замыкается контакт электронной схемы и управляющий сигнал поступает на соленоид (на схеме не указан), который своим штоком перекрывает подачу газа в канал корпуса 1 и открывает его связь с атмосферой. Сила давления газа F2 на затвор 2 падает до нулевого значения и он под действием силы давления газа F1 на поршень 3 движется вперед, досылая шар и запирая канал ствола 5 (Фиг.2). При достижении крайнего переднего положения расширенный участок поршня затвора 3 в его концевой части перекрывает канал подачи газа в камеру 4, а его расширенный в передней части участок выходит из запираемого им окна камеры 4, открывая тем самым ход газу по газоводным каналам затвора 2 в канал ствола 5. Происходит выстрел.

Отпущенный спусковой крючок отключает управляющий сигнал и шток соленоида, возвращаясь в исходное положение, перекрывает атмосферу и открывает подачу газа в канал корпуса 1. Сила F2 нарастает и толкает затвор 2 назад. При этом расширенный в передней части участок поршня затвора 3 запирает камеру 4, а расширенный участок поршня в его задней концевой части открывает подачу газа в данную камеру 4, которая наполняется очередной порцией газа. Затвор 2 под действием силы F2 (поскольку она превосходит силу F1 благодаря большей площади воздействия газа) продолжает движение и достигает крайнего заднего положения, открывая окно подачи в корпусе 1 для движения очередного шара на линию досылки. Цикл выстрела завершен.

Недостатком данной схемы является само применение камеры. В момент движения шара по каналу ствола к объему участка ствола до шара, заполняемого газом, прибавляется паразитический объем собственно камеры, снижающий общее давление газа, что вынуждает поднимать его начальный уровень, увеличивая расход.

Наибольший интерес представляет собой система с подачей газа низкого давления в момент выстрела непосредственно в канал ствола. Отсутствие дополнительной камеры позволяет понизить рабочее давление газа, не ухудшая динамики разгона шара, уменьшает его расход.

Основная проблема в такой схеме - порционность подачи газа в канал ствола, т.е. необходимость перекрыть его ход через строго определенный промежуток времени.

Интересна конструкция маркера, в котором реализована данная схема подачи газа -«Freestyle» фирмы «Indian Creek Design» (патент US 2010/0108049 А1). Она же является прототипом заявленного изобретения.

Принцип действия

Для упрощения изложения и идентификации элементов данной схемы с элементами других представленных схем применено объединение элементов, жестко связанных с корпусом маркера в одном понятии - корпус.

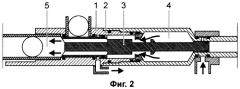

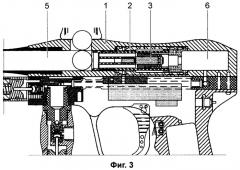

Фиг.3. Затвор 2 состоит из двух жестко связанных между собой поршней: собственно корпуса затвора движущегося внутри цилиндрического канала корпуса 1 и поршня затвора 3, имеющего меньший диаметр и входящего в ведущий из ресиверной камеры 6 канал досылания корпуса 1.

В исходном положении на затвор 2 действуют две силы - давление газа из ресиверной камеры 6 на поршень затвора 3 - F1 и противодействующая ей сила давления газа в канале корпуса 1 на затвор 2 - F2. F2 превышает F1 и удерживает затвор 2 в крайнем заднем положении. Шар подается на линию досылки. Управление работой маркера осуществляется электронным блоком. В момент нажатия на спусковой крючок замыкаются контакты цепи, на соленоид подается мнгновенный сигнал и его шток, двигаясь, перекрывает подачу газа в канал корпуса 1, при этом открывая атмосферу. F превышает стремящуюся к 0 силу F2 и, под ее воздействием, затвор 2 начинает движение вперед, досылая шар в канал ствола 5. Поршень затвора 3 в этот период надежно запирает газ в ресиверной камере 6. В момент выхода данного поршня из канала досылания корпуса 1 (Фиг.4) газ из ресиверной камеры 6 по этому каналу, каналам в затворе 2 поступает в канал ствола 5, воздействуя на шар. С отключением сигнала шток соленоида открывает подачу газа в канал корпуса 1 и перекрывает его связь с атмосферой. Сила F1 резко возрастает и затвор 2 начинает движение назад. Поршень затвора 3 перекрывает канал досылания корпуса 1, прекращая, тем самым, подачу газа в канал ствола 5. Сила F2 превышает силу F1 и затвор 2 возвращается в крайнее заднее положение. Цикл закончен.

Данная схема весьма компактна, имеет минимально возможный расход газа и низкое рабочее давление. Однако наличие электроники предопределило применение данной схемы в дорогом спортивном маркере исключительно для индивидуального использования и не может иметь широкого развития в дешевых механических маркерах прокатного класса.

3. РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Представленная на рассмотрение схема автоматического пневматического маркера разработана на принципе действия вышеописанного прототипа - порционной подаче газа низкого давления непосредственно в канал ствола. Новое техническое решение позволяет, сохранив все преимущества данного принципа (низкое рабочее давление, малый расход газа), исключить применение электроники и сделать конструкцию более живучей, надежной, технологически простой.

Сущность изобретения заключается в ином, отличном от управляемым электронным блоком способе перекрытия подачи газа в канал ствола в момент выстрела. Применен новый элемент - клапан бесконтактного запирания подачи газа (в дальнейшем также клапан бесконтактного запирания, клапан или КБЗ).

Клапан может находиться в одном из двух положений: открытом для хода газа из ресиверной камеры через седло клапана в канал ствола, или закрытом - перекрывающим данный ход газа.

На клапан бесконтактного запирания воздействуют две силы: постоянная - направленная на его смещение в положение "закрыто" и противоположно направленная ей переменная сила, величина которой зависит от уровня давления газа в пространстве между седлом клапана и самим клапаном. Данное пространство связано с ресиверной камерой через газоводные пути и в случае равных значений давления газа в нем и в камере вышеуказанная величина максимальна, при этом ее значение превышает значение противодействующей ей постоянной силы, тем самым результирующая данных сил удерживает клапан в открытом состоянии.

Срабатывание данного клапана основано на использовании возникающего в момент выстрела в процессе движения газа из ресиверной камеры в канал ствола эффекта понижения уровня давления в пространстве между седлом клапана и клапаном бесконтактного запирания. Перемещение клапана в положение "закрыто" происходит после того, как значение удерживающей переменной силы станет меньше значения противодействующей ей постоянной силы.

Снижение уровня давления в пространстве между седлом клапана и клапаном бесконтактного запирания происходит следующим образом.

Путь газа из ресиверной камеры в канал ствола разделяется на три основных участка: первый - от собственно камеры до пространства между запирающей передней торцевой частью клапана бесконтактного запирания и седлом данного клапана на корпусе, второй - собственно вышеуказанное пространство и третий - от седла клапана до канала ствола. Пропускная способность каждого участка пути газа есть прямая зависимость от произведения площади поперечного сечения потока газа на данном участке на квадратный корень разницы давлений в начале и в конце участка. Так пропускная способность первого участка зависит от произведения площади поперечного сечения газоводных путей между ресиверной камерой и вторым участком S сеч.1 на квадратный корень разницы давлений в ресиверной камере Р и на втором участке Р1; пропускная способность третьего участка зависит от произведения условной (равнозначной площадям поперечного сечения отверстий, каналов отрезков пути газа на этом участке) площади поперечного сечения его газоводных путей S сеч.2, на квадратный корень из разницы давлений Р1 и Р2 (давление в канале ствола). Исходя из равенства потока газа в данный момент времени на каждом из выше указанных участков его хода можно считать, что:

Из равенства видно, что при уменьшении значения Р2 вызванного увеличением объема пространства за движущимся по каналу ствола шаром поток газа на третьем участке движения газа начинает возрастать, т.к. увеличивается разница значений Р1 и Р2. Связанное с этим возрастание потока на первом участке в силу постоянных значений S сеч.1, и Р вызывает падение значения Р1, что в свою очередь снижает значение разницы давлений Р1 и Р2, приводя поток газа в определенный баланс, при котором продолжение падения значения Р2 будет вызывать падение значения Р1.

Клапан, перекрыв ход газа, надежно удерживается в закрытом положении постоянной силой, т.к. площадь передней проекции КБЗ, на которую воздействует газ давлением Р, по своему значению с закрытием клапана ставшее равным давлению в ресиверной камере Р, значительно уменьшается на величину площади поперечного сечения канала седла клапана, в который входит передняя запирающая часть КБЗ.

Постоянная сила, направленная на смещение клапана в положение "закрыто", может задаваться либо давлением газа из ресиверной камеры, либо силой упругости пружины клапана воздействующего (-ей) на заднюю торцевую часть КБЗ.

Сила, удерживающая клапан в открытом состоянии, может задаваться либо превышением площади проекции передней торцевой части клапана над задней, на которые воздействует газ из ресиверной камеры, либо, в случае равенства данных площадей, соответственно и равенства давления газа на них, силой упругости пружины клапана, направленной на смещение клапана в положение "открыто".

Значения Sсеч.1, Sсеч.2 сила упругости пружины клапана бесконтактного запирания, площади поперечного сечения передней и задней проекций клапана, его длина хода (отстояние от седла клапана на корпусе), значение давления Р в ресиверной камере являются величинами постоянными и посредством их изменения настраивается количество проходящего в канал ствола газа (т.е. характеристики выстрела).

4. КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1. Схема маркера "ION". Исходное положение.

Фиг.2. Схема маркера "ION". Момент выстрела.

Фиг.3. Схема маркера "Freestyle". Исходное положение.

Фиг.4. Схема маркера "Freestyle". Момент выстрела.

Фиг.5. Схема заявленного маркера. Исполнение корпуса вариант А.

Фиг.6. Схема заявленного маркера. Исполнение корпуса вариант Б.

Фиг.7. Схема заявленного маркера. Вариант клапана бесконтактного запирания с пружиной сжатия.

Фиг.8. Схема заявленного маркера. Вариант клапана бесконтактного запирания с пружиной растяжения.

Фиг.9. Схема заявленного маркера. Вариант клапана бесконтактного запирания со штоком.

Фиг.10. Схема заявленного маркера. Вариант клапана бесконтактного запирания в виде ступенчатого цилиндра.

Фиг.11. Схема заявленного маркера. Вариант клапана бесконтактного запирания с пружиной клапана, направленной на его запирание.

Фиг.12. Схема заявленного маркера. Вариант клапана бесконтактного запирания с внутренним газоводным каналом.

Фиг.13. Схема заявленного маркера. Вариант клапана бесконтактного запирания с продольными канавками.

Фиг.14. Схема заявленного маркера. Вариант клапана бесконтактного запирания, меньшего относительно канала корпуса клапана диаметра.

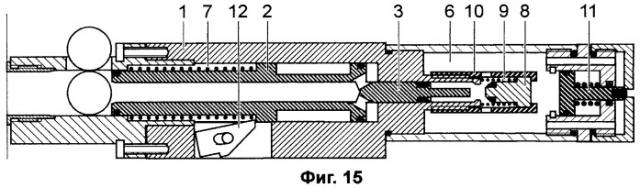

Фиг.15. Схема заявленного маркера. Подключение подачи газа.

Фиг.16. Схема заявленного маркера. Движение затвора вперед под действием давления газа.

Фиг.17. Схема заявленного маркера. Затвор в крайнем переднем положении.

Фиг.18. Схема заявленного маркера. Срабатывание клапана бесконтактного запирания.

Фиг.19. Схема заявленного маркера. Движение затвора назад под действием пружины.

Фиг.20. Схема заявленного маркера. Затвор в крайнем заднем положении. Открывание клапана бесконтактного запирания.

5. ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Устройство маркера (Фиг.5).

Основные элементы маркера: корпус 1, ствол 5, затвор 2 с поршнем затвора 3, пружина затвора 7, клапан бесконтактного запирания подачи газа 8, его пружина 9, корпус КБЗ 10, ресиверная камера 6, система подачи газа (редуктор, газовый баллон, его элементы крепления и размещения, газовые трубки), спусковой механизм.

Корпус маркера предназначен для размещения основных элементов, а также элементов, определяемых назначением маркера и удобством обращения с ним (рукоятка удержания, цевье, прицелы, тактические фонари и т.д.).

В передней части корпуса жестко крепится ствол. Его задняя торцевая часть доходит до окна в корпусе, через которое подаются шары на линию досыла. Внутри корпус представляет собой сквозной канал, в котором размещается затвор, и состоит из участков различного диаметра, соответствующих диаметрам участков затвора. Последний участок канала наименьшего диаметра является каналом досылания, и его выход в заднюю торцевую часть корпуса представляет собой седло клапана бесконтактного запирания.

Для возможности производства сборки, разборки маркера его корпус выполняется из двух разъемных элементов: вариант А (Фиг.5), либо вариант Б (Фиг.6).

В нижней части корпуса размещается спусковой механизм, элементы системы подачи газа.

Ствол предназначен для разгона и направления движения выстреливаемого шара. Его канал может быть гладким, либо нарезным. Ствол жестко крепится в передней части корпуса.

Затвор предназначен при движении вперед - досылания шара в канал ствола, его запирания и удержания в таком положении до окончания выстрела, обеспечивая при этом путь газу из ресиверной камеры в канал ствола; при движении назад - отпирания канала ствола для подачи очередного шара и, в крайнем заднем положении, открывания клапана бесконтактного запирания.

Затвор представляет собой деталь, состоящую из цилиндрических участков различного диаметра. Передний участок является досылающей шар в канал ствола и запирающей его частью затвора. Следующая за ним - центральная часть затвора, имеющая наибольший диаметр, предназначена для упора пружины затвора, для обеспечения зацепа шептала спускового механизма, а также благодаря большой площади поперечного сечения обеспечивает под воздействием силы давления исходящего газа превышение данной силы над силой упругости пружины затвора и, соответственно, удержание затвора в крайнем переднем положении необходимое для истечения газов время. Для предотвращения прорыва газа из канала корпуса снабжена обтюрирующей эластичной прокладкой, размещенной в поперечной канавке. Для облегчения общего веса затвора данный участок может быть выполнен с дополнительной проточкой. Последний участок-поршень затвора своим диаметром обеспечивает приемлемую силу давления газа на затвор в момент движения вперед под его воздействием по каналу досылания корпуса, перекрывает ход газу из ресиверной камеры в канал ствола до момента полного запирания последнего. В торцевой части поршня затвора расположен шток, посредством которого открывается КБЗ. Длина штока обеспечивает незначительное компрессионное сжатие остаточного газа в момент движения затвора назад, вызванное уменьшением объема канала досылания между закрытым клапаном бесконтактного запирания и торцом поршня затвора.

Вдоль центральной продольной оси затвора проходит газоводный канал, соединяющий пространство перед зеркалом затвора с, через диаметрально расположенные отверстия, пространством до поршня затвора. Диаметр газоводного канала обеспечивает необходимый поток газа.

Пружина затвора предназначена для возврата затвора в крайнее заднее положение и придания ему при этом кинетической энергии, достаточной для открывания клапана бесконтактного запирания. Сила упругости пружины частично компенсирует силу давления газа на поршень затвора в момент его движения вперед, приводя ее уровень к оптимальному значению.

Клапан бесконтактного запирания подачи газа предназначен для своевременного автоматического перекрытия хода газу из ресиверной камеры в канал ствола.

Представляет собой цилиндрическую деталь, передняя часть которой является запирающим элементом и имеет предназначенную для этого расположенную в поперечной канавке эластичную прокладку.

В зависимости от выбора варианта воздействующих на него сил может быть выполнен в следующих вариантах:

- первый - с кольцеобразным наплывом (ступенчатым переходом на больший диаметр) для упора пружины сжатия (Фиг.7);

- второй - с ушком или осью в задней торцевой части для зацепа пружины растяжения (Фиг.8);

- третий - со штоком заданных размеров в задней торцевой части (Фиг.9);

- четвертый - может иметь вид ступенчатого цилиндра (Фиг.10) с двумя участками различного диаметра, имеющими поперечные канавки с установленными в них эластичными обтюрирующими прокладками;

- пятый - может иметь вид цилиндра (Фиг.11) с задней торцевой частью, предназначенной для упора в пружину клапана.

В зависимости от исполнения газового пути может быть выполнен цельным (Фиг.7), с внутренним газоводным каналом и выходными радиальными отверстиями (Фиг.12), либо с наружными продольными канавками (Фиг.13).

Пружина КБЗ может быть, в зависимости от исполнения клапана, сжатия (Фиг.7, фиг.11) или растяжения (Фиг.8). Предназначена, в зависимости от исполнения схемы, либо для удержания клапана бесконтактного запирания в открытом положении до момента возрастания силы давления газа на него из ресиверной камеры на уровень ее силы упругости (в случае вариантов исполнения КБЗ со штоком или в виде ступенчатого цилиндра ее функцию выполняет возникшая разница давлений газа на переднюю и заднюю торцевые части данного клапана), либо для создания постоянной силы, направленной на смещение клапана в положение "закрыто".

Корпус КБЗ предназначен для размещения в нем клапана бесконтактного запирания подачи газа. Представляет собой цилиндр с внутренним каналом, связывающим пространство перед седлом клапана либо с ресиверной камерой, либо с наружным пространством, и жестко соединяется с корпусом маркера, или может быть выполнен его составным элементом. Клапан бесконтактного запирания, будучи размещенным в канале корпуса, запирающей передней торцевой частью выходит в пространство перед седлом клапана, задней, в зависимости от исполнения, - либо в ресиверную камеру, либо в наружное пространство.

Как вариант - внутренний канал корпуса состоит из двух участков, диаметры которых соответствуют диаметрам участков клапана, выполненного в виде ступенчатого цилиндра (Фиг.10), а длины дают возможность движения данному клапану. В районе между отрезками хода эластичных прокладок КБЗ при его работе расположено отверстие, связывающее данное пространство с атмосферой и предназначенное для обнуления давления в данном пространстве в случае фильтрации газа через эластичные прокладки клапана.

Корпус КБЗ обеспечивает заданное отстояние клапана от седла клапана.

В зависимости от исполнения газовых путей из ресиверной камеры в пространство между седлом клапана и передней торцевой частью клапана корпус КБЗ может иметь следующие варианты:

- Первый (Фиг.7): внутренний диаметр корпуса соответствует внешнему диаметру клапана бесконтактного запирания, исключая ход газа между этими элементами. В этом случае для обеспечения хода газу из ресиверной камеры в пространство между клапаном и седлом клапана на корпусе и далее в канал досылания, в его стенках выполняются сквозные отверстия, соединяющие пространство ресиверной камеры с пространством между КБЗ и седлом клапана. Общая площадь сечений данных отверстий обеспечивает расчетную пропускную способность;

- Второй: внутренний диаметр корпуса соответствует внешнему диаметру клапана бесконтактного запирания, но отверстия в нем не выполняются. В таком варианте применяется КБЗ либо с внутренним газоводным каналом, выходящим через радиально расположенные отверстия в пространство перед КБЗ (Фиг.12), либо с наружными продольными канавками, связывающими ресиверную камеру с пространством перед КБЗ (Фиг.13);

- Третий (Фиг.14): внутренний диаметр корпуса несколько превышает диаметр клапана бесконтактного запирания. Площадь разницы сечений обеспечивает расчетную пропускную способность.

Ресиверная камера предназначена для обеспечения относительно постоянного давления газа в ее полости. Значительный объем заполняющего ее газа в момент выстрела дает незначительное падение давления, что обеспечивает стабильное срабатывание КБЗ и сводит практически к нулю воздействие на выстрел скорости ее наполнения через редуктор (время между двумя выстрелами несоизмеримо велико по сравнению со скоростью наполнения), что весьма важно при применении в качестве рабочего газа двуокиси углерода - при низкой температуре пониженное давление газа в баллоне приводит к снижению производительности редуктора. Представляет собой цилиндр достаточно большого внутреннего объема (порядка 100-120 см3).

В варианте создания постоянной силы, направленной на смещение клапана бесконтактного запирания в положение "закрыто" при помощи пружины клапана, объем камеры может иметь минимально необходимое значение, т.к. отсутствует необходимость в обеспечении стабильного уровня давления газа Р в ней.

Система подачи газа предназначена для хранения определенного количества газа, его подачи с заданной скоростью и давлением в ресиверную камеру. Состоит из газового баллона, его элементов крепления и размещения, газоводных трубок, редуктора.

Спусковой механизм предназначен для удержания затвора во взведенном состоянии до начала производства выстрела. В зависимости от исполнения обеспечивает либо автоматическую, либо полуавтоматическую стрельбу.

Принцип действия

Для упрощения изложения, в виду практической идеинтичности принципа действия, рассматривается вариант с клапаном бесконтактного запирания подачи газа, выполненного цельным цилиндром диаметром, соответствующим диаметру корпуса КБЗ, пружиной клапана - пружиной сжатия и корпусом КБЗ, выполненными с газоводными отверстиями в корпусе. По остальным вариантам вносятся дополнительные уточнения.

Исходное положение (Фиг.5): затвор 2 под воздействием пружины 7 находится в крайнем заднем положении, клапан бесконтактного запирания 8 также под воздействием своей пружины 9 (штока поршня затвора 3 при третьем, четвертом и пятом вариантах исполнения КБЗ) находится в открытом состоянии, клапан редуктора 11 открыт для подачи газа в ресиверную камеру 6.

При подключении баллона газ (например с СО2: нормальные условия - давление газа 56,5 кгс/см2), проходя через редуктор, начинает заполнять ресиверную камеру 6 (Фиг.15). При достижении в ней давления 15 кгс/см2 клапан редуктора 11 перекрывает подачу газа. Под воздействием на поршень затвора 3 газа, проходящего через отверстия в корпусе КБЗ 10, седло клапана в канал досылания корпуса 1 затвор 2 начинает движение вперед сжимая пружину 7 и садится на шептало спускового механизма 12. Окно в корпусе 1 маркера свободно и шар подается на линию досылки. Клапан бесконтактного запирания 8 находится в открытом состоянии, т.к. по первому, второму, третьему вариантам исполнения КБЗ результирующая действующих на него сил: силы давления газа на переднюю проекцию, силы давления газа на заднюю проекцию и силы упругости пружины КБЗ 9 равна по значению и направлению действия последней. В случае с применением КБЗ третьего (Фиг.9) и четвертого вариантов (Фиг.10) исполнения разница площадей передней торцевой проекции КБЗ и его задней торцевой проекции (в третьем варианте равна площади поперечного сечения штока выходящего за пределы реверсивной камеры 6) на которые воздействует газ определяет силу, удерживающую КБЗ 8 в открытом состоянии. В случае с применением КБЗ пятого варианта исполнения (Фиг.11) сила давления газа на переднюю проекцию превышает силу упругости пружины клапана 9.

Начало цикла выстрела. При нажатии на спусковой крючок (Фиг.16) шептало спускового механизма 12 опускается, освобождая затвор 2, который под воздействием на его поршень 3 газа начинает двигаться вперед, сжимая свою пружину 7 и досылая шар в канал ствола 5. Небольшая площадь сечения поршня 3 (порядка 0,5 см2) задает силу давления газа в 7,5 кгс, что при силе упругости пружины 7 4,5-5 кгс приводит толкающую затвор 2 результирующую силу к приемлемым 3,5-2,5 кгс. Затвор 2 достаточно мягко досылает шар в канал ствола 5. На этом этапе движения затвора 2 воздействие на клапан бесконтактного запирания 8 переменной удерживающей силы остается практически неизменным т.к. процесс уравнивания давления между ресиверной камерой 6 и каналом досылания корпуса 1 происходит несоизмеримо быстрее изменения объема между поршнем 3 движущегося затвора и КБЗ 8. Результирующая сил удерживает клапан 8 в открытом положении.

В момент начала запирания канала ствола 5 (Фиг.17) затвором 2 поршень 3 последнего выходит из канала досылания корпуса 1 открывая ход газу через свой газоводный канал в канал ствола 5. Исходящие газы воздействуют на всю площадь поперечной проекции центральной части затвора 2 доводя его в крайнее переднее положение. Пружина затвора 7 максимально сжата.

Газ на своем пути из ресиверной камеры 6 в канал ствола 5 проходит три условных участка: первый - из ресиверной камеры 6 через отверстия в корпусе КБЗ 10 в пространство между клапаном бесконтактного запирания 8 и седлом данного клапана на корпусе 1, второй - собственно данное пространство и третий - от седла клапана по каналу досылания корпуса 1, газоводным каналам затвора 2 в канал ствола 5.

Давление газа в ресиверной камере 6 - Р благодаря ее большому объему, а также подаче дополнительного газа через открытый клапан редуктора 11 остается практически неизменным. С момента открытия хода газу из ресиверной камеры 6 в канал ствола 5 давление газа на втором участке Р1, начинает понижаться. Пропускная способность первого участка имеет прямую зависимость от площади поперечного сечения отверстий в корпусе КБЗ 10 и корня квадратного разницы давлений Р1 и Р2. Объем газа проходящего через третий участок так же зависит от условной площади поперечного сечения газоводных путей данного участка и корня квадратного разницы давлений Р1 и Р2 где Р2 - давление газа в канале ствола 5.

С началом ускоренного движения шара по каналу ствола 5 (под воздействием газа) резко возрастает объем пространства между ним и зеркалом затвора 2, что вызывает падение давления Р2. Пропускная способность третьего участка начинает возрастать за счет увеличения разницы Р1 и Р2. Это в свою очередь вызывает увеличение потока газа через отверстия в корпусе КБЗ 10 (первый участок). Т.к. площадь поперечного сечения отверстий в данном корпусе имеет постоянное значение, то пропускная способность участка может увеличиться только за счет увеличения разницы давлений Р и Р1. Но значение Р практически постоянно и Р1, начинает понижаться. Снижение Р1, вызывает уменьшение пропускной способности третьего участка и вся система приходит в динамический баланс, при котором снижение значения Р2 вызывает снижение значения Р1.

В определенный момент значение давления Р1 станет таковым, что сила давления газа на заднюю проекцию КБЗ 8, определяемая произведением ее площади на значение Р (либо сила упругости пружины клапана 9 по пятому варианту исполнения клапана бесконтактного запирания (Фиг.11)), превысит сумму сил давления газа на переднюю проекцию КБЗ, определяемую произведением ее площади на Р1 и силы упругости пружины КБЗ 9 (Фиг.17) (по третьему и четвертому вариантам исполнения КБЗ превысит силу давления газа на переднюю проекцию КБЗ 8). Под воздействием результирующей силы клапан 8 начнет движение вперед (Фиг.18) и, уперевшись в седло клапана на корпусе 1, перекроет ход газу из ресиверной камеры 6 в канал досылания корпуса 1.

Подача газа прекращена. Выстрел закончен.

Затвор 2 продолжает находиться в крайнем переднем положении до тех пор, пока давление на него исходящего газа не превысит силу упругости пружины затвора 7. При площади поперечного сечения центральной части затвора 4 см2 и силе упругости максимально сжатой пружины 7 порядка 6 кгс значение удерживающего давления будет на уровне 1,5 кгс/см2.

Клапан бесконтактного запирания 8 надежно закрыт, т.к. давление газа Р1 (Р1 равно Р) воздействует лишь на небольшую часть его передней проекции и результирующая сил давлений Р и Р1 (силы упругости пружины клапана и давления Р1 по пятому варианту исполнения КБЗ) значительна по своей величине.

С уменьшением остаточного давления (Фиг.19) затвор 2 под воздействием своей пружины 7 начнет движение назад. Поршень затвора 3 входит в канал досылания корпуса 1 перекрывая его. При дальнейшем движении затвора 2 назад остаточный газ в пространстве между поршнем затвора 3 и закрытым клапаном бесконтактного запирания 8, не имея выхода сжимается вызывая дополнительное сопротивление действию пружины 7. Для снижения этого отрицательного эффекта и использован затвор 2 с большой площадью поперечного сечения, позволяющий понизить давление остаточных газов до вышеуказанных 1,5 кгс/см2.

Длинный шток, выполненный в торцевой части поршня затвора 3, позволяет снизить степень сжатия остаточного газа в канале досылания корпуса 1.

Движущийся назад под воздействием пружины 7 (Фиг.20) затвор 2, испытывая лишь незначительное сопротивление сжимаемого в канале досылания корпуса 1 остаточного газа, приобретает кинетическую энергию, вполне достаточную для того, чтобы, придя в положение, близкое к крайнему, воздействуя штоком поршня 3 на клапан бесконтактного запирания 8, приоткрыть его. Устремившийся в канал досылания корпуса 1 газ воздействуя на поршень затвора 3 гасит кинетическую энергию затвора 2 и останавливает его. Давление газа Р и Р2 практически мгновенно уравниваются и пружина КБЗ 9 (результирующая сил давления газа на переднюю и заднюю проекции КБЗ 8 в третьем и четвертом вариантах его исполнения, давление газа Р1 в пятом варианте) беспрепятственно сдвигает клапан бесконтактного запирания 8 в крайнее заднее положение. Клапан 8 открыт.

Затвор 2 в крайнем заднем положении. Окно в корпусе 1 открыто для подачи очередного шара на линию досылки.

Затвор 2 (Фиг.15), под воздействием газа на его поршень 3, начинает движение вперед и, либо садится на шептало спускового механизма 12 при полуавтоматической стрельбе, закончив цикл выстрела, либо, при автоматической стрельбе, идет дальше, начиная новый цикл.

1. Автоматический пневматический маркер для игры «пейнтбол» с клапаном бесконтактного запирания подачи газа, содержащий: корпус с жестко закрепленным в нем стволом; газовую систему, состоящую из газового баллона, газоводных трубок, понижающего давление газа редуктора; ресиверную камеру; затвор с поршнем, входящим в канал досылания корпуса, выполненный с возможностью двигаться вперед, досылая шар в канал ствола и запирая последний под воздействием на поршень выходящих из ресиверной камеры газов, при этом перекрывая ход газа в канал ствола на всем этапе досылания шара и открывания хода газа в канал ствола в момент его запирания, отличающийся тем, что прекращение подачи газа в канал ствола на необходимом для производства выстрела уровне производится клапаном бесконтактного запирания подачи газа, имеющим возможность движения внутри корпуса клапана бесконтактного запирания, занимая одно из двух положений - открытого для подачи газа из ресиверной камеры в канал ствола или закрытого для прекращения данной подачи, выполненным таким образом, что на него воздействует две силы: постоянная сила, стремящаяся сместить клапан в положение "закрыто", и противоположно направленная ей сила (сумма сил), стремящаяся удержать его в положении "открыто", причем значение последней есть