Газораспределительная решетка для полимеризатора

Иллюстрации

Показать всеИзобретение относится к газораспределительной решетке в реакторе с псевдоожиженным слоем для газофазной полимеризации α-олефинов. Газораспределительная решетка содержит множество лотков, расположенных с образованием боковых стенок перевернутого конуса, причем указанное множество лотков соединено друг с другом с образованием пазов в зонах перекрытия соседних лотков, причем кольцевые модули лотков образованы путем перекрывания следующих один за другим лотков. Раскрыт реактор с псевдоожиженным слоем, оборудованный газораспределительной решеткой, расположенной у его основания, системой циркуляции газа для обеспечения рециркуляции и охлаждения непрореагировавшего газа из верхней части реактора к распределительной решетке и трубой для непрерывного выведения полимера из реактора. Обеспечивается повышение гомогенности распределения газа внутри слоя псевдоожиженного полимера, исключается риск закупоривания распределительной решетки с обеспечением непрерывности и бесперебойности процесса. 3 н. и 10 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к газораспределительной решетке, пригодной для распределения восходящего потока газа в резервуаре с полимером в псевдоожиженном состоянии.

В частности, настоящее изобретение относится к газораспределительной решетке, пригодной для установки в реакторе с псевдоожиженным слоем для полимеризации олефинов. Настоящее изобретение также относится к реактору с псевдоожиженным слоем, включающему указанную распределительную решетку, и к способу газофазной полимеризации, осуществляемому в таком реакторе с псевдоожиженным слоем.

Создание катализаторов с высокой активностью и селективностью типа Циглера-Натта и, недавно, металлоценового типа привело к широкому использованию в промышленном масштабе процессов, в которых полимеризацию олефинов осуществляют в газообразной среде в присутствии твердого катализатора. В одном из таких процессов газофазной полимеризации используется реактор с псевдоожиженным слоем, в котором слой частиц полимера поддерживают в псевдоожиженном состоянии при помощи восходящего потока ожижающего газа.

В ходе полимеризации полимер образуется в результате каталитической полимеризации мономеров, его отводят из реактора с целью поддержания постоянного объема слоя полимера. Псевдоожиженный слой, образованный увеличивающимися частицами полимера и частицами катализатора, поддерживают в псевдоожиженном состоянии непрерывной подачи восходящего потока ожижающего газа, который содержит поток рециркулируемого газа и вновь подаваемые мономеры.

Псевдоожижение порошкообразной твердой фазы представляет собой операцию, которую, как правило, легко осуществить путем подбора скорости потока газа в соответствии с размером, формой и плотностью порошкообразной твердой фазы. Желательно достичь гомогенного распределения ожижающего газа в слое псевдоожиженной твердой фазы. В промышленности для распределения ожижающего газа в слое полимера используют распределительную решетку, причем решетка также выполняет функцию опоры для слоя, когда подача газа прекращена. Как правило, указанная распределительная решетка снабжена отверстиями и устанавливается в нижней части реактора с псевдоожиженным слоем.

Наиболее часто употребляемые на установках по полимеризации решетки для создания псевдоожиженного слоя имеют форму цилиндрического диска, который перфорирован множеством сквозных отверстий, позволяющих ожижающему газу поступать из зоны под решеткой в слой псевдоожиженного полимера. Указанная решетка для создания псевдоожиженного слоя также может составлять неотъемлемую часть стенок реактора.

Однако отмечено, что когда размер реактора с псевдоожиженным слоем превосходит определенную величину, распределение ожижающего газа в слое полимера имеет тенденцию становиться менее гомогенным, так что в слое появляются плотные, плохо ожиженные области, особенно вблизи стенок реактора. Полимеризация олефинов является экзотермической реакцией, в слое полимера могут образовываться локализованные участки с высокой температурой, что приводит к размягчению частиц полимера и их слипанию. Это явление становится все более значимым, когда полимеризацию осуществляют в так называемом «конденсатном режиме», при условии, что ожижающий газ также содержит небольшое количество конденсированных мономеров: недостаточная гомогенность распределения этой жидкости может вызвать адгезию или слипание твердой фазы псевдоожиженного слоя.

Еще один недостаток, связанный с перфорированными решетками известного уровня техники, заключается в том, что сквозные отверстия с большой вероятностью закупориваются в результате осаждения частиц полимера, поэтому реактор полимеризации не может эксплуатироваться непрерывно в течение длительного периода времени. Если отверстия имеют большой размер, проблема закупорки в некоторой степени решается, но тогда некоторые частицы полимера могут падать сквозь эти отверстия в зону под решеткой и образовывать отложения на стенках ниже распределительной пластины. В качестве альтернативы, если увеличивать расстояние между отверстиями, то есть шаг, вероятно образование между отверстиями областей замедленного потока, следовательно, имеющих повышенную температуру, и сгустков полимера в зонах между отверстиями.

Для решения перечисленных выше проблем были предложены решетки для создания псевдоожиженного слоя с отверстиями различной формы, размера, количества и расположения.

Газораспределительная пластина, снабженная колпачками над отверстиями решетки, предлагается в некоторых патентах для исключения риска закупоривания отверстий решетки при регулярном осуществлении полимеризации, особенно когда слой полимера падает вниз из-за прекращения подачи ожижающего циркулирующего газа. В документах ЕР-В-088404 и GB 2271721 описаны предназначенные для использования в псевдоожиженном слое распределительные пластины, на которых над отверстиями предусмотрены колпачки, предотвращающие прохождение частиц сквозь отверстия.

В патентной публикации Японии 42404/1992 описана газораспределительная пластина, на которой над отверстиями для прохождения газа расположены накладные колпачки в форме крыши: газ выходит с обеих сторон колпачка. Кроме того, в патентной публикации Японии 284509/1989 описана газораспределительная пластина, накладные колпачки на которой имеют такую форму, что на вертикальном сечении наружная линия идет вверх наклонно, так чтобы отверстия, через которые проходит газ, были накрыты и защищены.

Упоминаемые выше распределительные пластины, снабженные колпачками, в некоторой степени помогают избежать закупорки отверстий твердой фазой, однако не могут равномерно распределить поток газа в слое полимера, поэтому они представляют собой неудовлетворительное решение с точки зрения эффективности осуществления процесса полимеризации в псевдоожиженном слое.

В ЕР 173261 предлагается помещать распределительную пластину в нижнем конце реактора с псевдоожиженным слоем соответственно трубопроводу, по которому подводится циркулирующий поток газа. Указанная распределительная пластина позволяет повысить однородность потока газа, проходящего сквозь решетку для создания псевдоожиженного слоя, вызывая возникновение турбулентного потока в области под решеткой для создания псевдоожиженного слоя. Конструкция указанной распределительной пластины такова, что поток газа разделяется на два основных течения, из которых первый направляется вверх, а второй в сторону. Однако описанный вариант осуществления изобретения имеет недостаток, заключающийся в том, что плоские поверхности этой распределительной пластины имеют свойство собирать тонкодисперсные частицы, захваченные потоком циркулирующего газа, поэтому на этих поверхностях распределительной пластины могут вырастать комки полимера, повышающие риск образования препятствий для входа ожижающего газа в реактор полимеризации.

В ЕР 085610 описано газораспределительное устройство для реакторов с псевдоожиженным слоем, состоящее из перевернутого конуса с углом конусности от 50° до 120° и отверстиями на боковых стенках для подвода ожижающего газа. Вершина указанного перевернутого конуса снабжена устройством для выгрузки производимого полимера. Венчик дополнительных прорезей или отверстий в верхнем конце этого конического газораспределительного устройства смещен в сторону, ширина указанных отверстий подобрана так, чтобы через них могли проходить тонкодисперсные частицы, захваченные ожижающим газом, но, в то же время, чтобы было невозможно падение псевдоожиженного слоя под действием силы тяжести при прекращении процесса псевдоожижения. Псевдоожижающий газ перемещается вверх через узкое промежуточное пространство между коническим газораспределительным устройством и стенками реактора. Решетка для создания псевдоожиженного слоя, предлагаемая в ЕР 085610, имеет недостаток, заключающийся в том, что указанное узкое промежуточное пространство, обеспечивающее подвод ожижающего газа, может легко закупориваться тонкодисперсными частицами, захваченными циркулирующим газообразным потоком.

Недостатком всех устройств известного уровня техники является сложная конструкция, следовательно, трудности производства и обслуживания. Использование ряда колпачков над отверстиями решетки может служить причиной серьезного увеличения падения давления в реакторе полимеризации. Кроме того, отверстия, накрытые колпачками, могут закупориваться тонкодисперсными частицами, захваченными ожижающим газом. Это особенно актуально тогда, когда на линии циркулирующего газа не установлен циклон, отделяющий тонкодисперсные частицы, захваченные потоком циркулирующего газа.

Учитывая описанные недостатки, свойственные газораспределительным устройствам известного уровня техники, ясно ощущается необходимость разработки решетки для создания псевдоожиженного слоя, которая была бы проста в изготовлении и пригодна для обеспечения оптимального распределения потока газа в слое полимера, а также снижала риск закупорки отверстий.

Следовательно, первой целью настоящего изобретения является газораспределительная решетка, состоящая из множества лотков, расположенных так, что они образуют боковые стенки перевернутого конуса, причем лотки соединены друг с другом с образованием пазов в зонах перекрытия соседних лотков.

Газораспределительная решетка настоящего изобретения особенно пригодна для гомогенного распределения восходящего потока газа в резервуаре, в котором находится полимер в псевдоожиженном состоянии. Таким образом, она удобно располагается в нижней части резервуара, в котором находятся псевдоожиженные частицы полимера.

Данная решетка состоит из множества перекрывающихся лотков, расположенных так, что структура решетки для создания псевдоожиженного слоя имеет, по существу, форму перевернутого конуса. Для лучшего понимания существа патентуемой конструкции далее приведены определения терминов «газораспределительная решетка», «лоток» и «зона перекрытия».

Выражение «газораспределительная решетка» означает решетку или пластину, выполняющую функцию распределения восходящего потока газа, пригодного для поддержания слоя полимера в псевдоожиженном состоянии, не исключая необязательной подачи вместе с этим потоком газа жидкости. Как известно специалистам в области полимеризации олефинов, присутствие небольшого количества жидких мономеров в потоке ожижающего газа, как правило, соответствует процессу полимеризации, осуществляемому в «конденсатном режиме».

Термин «лоток» означает плоский элемент, такой как пластина или лист, который можно легко деформировать с одной из его сторон с целью создания одного или более паза при перекрывании с последующим, смежным лотком.

Термин «зона перекрытия» означает зону, где первый лоток выдается над вторым лотком так, что эти лотки могут быть скреплены друг с другом с образованием пазов в указанной зоне перекрытия.

Лотки настоящего изобретения могут быть изготовлены из любого подходящего материала, выдерживающего температуры и давления процесса полимеризации. Является предпочтительным использовать стальные лотки, поскольку их легко изготовить и соединить друг с другом с образованием пазов в зоне перекрытия. В соответствии с одним из вариантов осуществления изобретения, последовательно расположенные лотки образуют кольцевые модули лотков, то есть соседние лотки соединены друг с другом с образованием кольца. Эти кольцевые модули лотков могут быть расположены радиально в ряд с получением цельной структуры газораспределительного устройства. Указанные кольцевые модули монтируют на подходящих кольцевых опорах так, что при пуске и остановке реактора газораспределительная решетка также может выдержать слой частиц полимера. Указанные кольцевые опоры поддерживаются при помощи брусов, выступающих из стенок дна резервуара, в котором находится полимер в псевдоожиженном состоянии.

Модули лотков, как правило, расположены так, что образуют стенки перевернутого конуса с углом при вершине от 100° до 160°, предпочтительно, от 120° до 150°. Предпочтительно, если конус является усеченным так, что в результате образуется отверстие, через которое частицы полимера могут быть выгружены из резервуара.

Для получения конической структуры распределительной решетки может быть использовано от двух до шести кольцевых модулей в зависимости от диаметра резервуара, в котором установлен газораспределитель. Если используются лотки с одинаковой площадью поверхности, внешние периферические модули должны состоять из большего числа перекрывающихся лотков, чем внутренние, находящиеся ближе к центру, модули, так как поперечное сечение резервуара или реактора, в котором находится псевдоожиженный полимер, круглое.

Как правило, каждый круговой модуль включает, по меньшей мере, 6 лотков, предпочтительно, число лотков составляет от 10 до 80. Очевидно, что чем большее число лотков используется для образования кольцевого модуля, тем больше в этом кольцевом модуле пазов. Пазы образуются при перекрывании соседних лотков так, что выходное отверстие для газа в плоскости соседних лотков расположено тангенциально, что подробно поясняется ниже со ссылкой на прилагаемые чертежи.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, в зоне перекрытия соседних лотков первый лоток образует верхнюю часть указанных пазов, тогда как следующий лоток образует нижнюю часть указанных пазов. Является предпочтительным деформировать оба лотка, чтобы создать последовательность пазов. Как правило, в зоне перекрытия двух соседних лотков число имеющихся пазов составляет от 3 до 15. Пазы, предпочтительно, имеют одинаковый размер и форму.

Через последовательность пазов ожижающий газ может перемещаться вверх под действием падения давления между входом и выходом распределительной решетки.

Далее газораспределительная решетка настоящего изобретения подробно описана в соответствии с прилагаемыми чертежами, которые являются иллюстративными и не ограничивают объема изобретения.

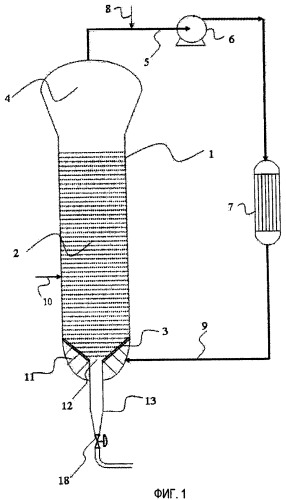

На фиг. 1 показан реактор с псевдоожиженным слоем для газофазной полимеризации олефинов, в каковом реакторе с псевдоожиженным слоем имеется газораспределительная решетка настоящего изобретения.

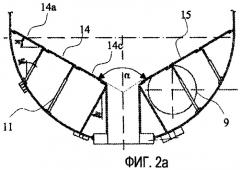

На фиг. 2а и 2b показана нижняя часть реактора с псевдоожиженным слоем, представленного на фиг. 1: фиг. 2а представляет собой вертикальную боковую проекцию распределительной решетки, а фиг. 2b - горизонтальную проекцию распределительной решетки.

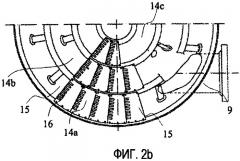

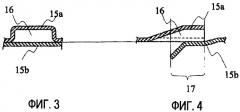

На фиг. 3 показано радиальное сечение одного паза, образованного при перекрывании двух соседних лотков распределительной решетки, представленной на фиг. 2а и 2b. На фиг. 4 показано тангенциальное сечение паза, представленного на фиг. 3.

На фиг. 1 показан реактор с псевдоожиженным слоем, включающий псевдоожиженный слой 2 полимера, газораспределительную решетку 3 настоящего изобретения и зону снижения скорости или зону разъединения 4, расположенную над слоем полимера 2.

Зона снижения скорости 4, как правило, имеет больший диаметр, чем диаметр той части реактора, где находится псевдоожиженный слой. Газообразный поток, выходящий из зоны снижения скорости 4 сверху, может содержать помимо непрореагировавших мономеров также инертные конденсирующиеся газы, такие как пропан, а также инертные неконденсирующиеся газы, такие как азот. Указанный газообразный поток подвергают сжатию, охлаждению и рециркулируют в нижнюю часть реактора с псевдоожиженным слоем: из верхней части зоны снижения скорости 4 газообразный поток подают по рециркуляционному трубопроводу 5 в компрессор 6 и затем в теплообменник 7. Если нужно, рециркуляционный трубопровод 5 может быть соединен с трубопроводом 8 для подачи мономеров, регуляторов молекулярного веса и, необязательно, инертных газов. При прохождении через теплообменник 8 газообразный поток охлаждается, после чего по трубопроводу 9 его направляют в нижнюю часть реактора с псевдоожиженным слоем. Циркулирующий газ, если нужно, может быть охлажден до температуры, которая ниже температуры точки росы одного или более из компонентов газа, чтобы обеспечить работу реактора со сконденсированным материалом, то есть в конденсатном режиме.

Как правило, в реактор с псевдоожиженным слоем 1 подают различные компоненты катализатора полимеризации по трубопроводу 10, который, предпочтительно, расположен в нижней части псевдоожиженного слоя 2. Вход трубопровода 9 в реактор расположен непосредственно под распределительной решеткой 3, а направление входного отверстия указанного трубопровода 9 таково, что способствует созданию в зоне под распределительной решеткой 3 центробежного движения.

В соответствии с альтернативным вариантом осуществления изобретения, вследствие особой конструкции газораспределителя 3, зона разъединения 4 может отсутствовать, благодаря чему снижается риск закупоривания отверстий тонкодисперсными частицами, захваченными циркулирующим газом.

Распределительная решетка 3 настоящего изобретения поддерживается множеством брусов 11, выступающих из стенок дна реактора в зоне, лежащей ниже распределительной решетки. Соответственно центру газораспределителя 3 располагается круглое отверстие 12, через которое гранулы полимера могут выводиться из псевдоожиженного слоя непрерывно или дискретно, непрерывный режим является предпочтительным. Отверстие 12 газораспределителя 3 переходит в трубу 13 для выгрузки частиц полимера из реактора. Выгруженные частицы затем подают в соответствующие устройства (не показаны) для дегазации и экструдирования.

На фиг. 2а и 2b газораспределитель 3, соответствующий настоящему изобретению, показан более детально. Как видно на фиг. 2а, газораспределитель имеет форму стенок усеченного конуса, то есть в поперечном сечении - форму трапеции. Угол при вершине усеченного конуса в этом варианте осуществления составляет 120°.

Газораспределитель включает три кольцевых модуля 14а, 14b, 14с лотков 15, соединенных друг с другом с образованием боковых стенок указанного усеченного конуса. Кольцевые модули 14а, 14b, 14с состоят из лотков 15, имеющих форму пластин, смонтированных на кольцевых опарах так, что каждый лоток соединен с двумя соседними лотками. Кольцевые модули поддерживаются при помощи брусов 11, выступающих из стенок дна реактора в зоне, лежащей ниже распределительной решетки.

Если лотки соединены друг с другом разъемным образом, газораспределитель настоящего изобретения очень легко собирать и разбирать или заменять некоторые лотки во время технического обслуживания.

В конкретном варианте осуществления, показанном на фиг. 2, периферический кольцевой модуль 14а включает 44 лотка, средний кольцевой модуль 14b включает 30 лотков, а внутренний кольцевой модуль 14с включает 18 лотков.

Число пазов 16 увеличивается от внутреннего к периферическому кольцевому модулю так, что число пазов на единицу площади на всей решетке остается, по существу, постоянным. Модульная конструкция, однако, может быть легко адаптирована к различным нуждам путем увеличения или уменьшения числа лотков в каждом кольцевом модуле. В конкретном варианте осуществления, показанном на фиг. 2, каждый лоток 15 включает семь пазов 16 с одинаковым поперечным сечением.

Пазам 16 придают такую форму, что образующееся отверстие для выхода газа расположено в плоскости двух соседних лотков 15 тангенциально. В этом случае пазы 16 могут создавать вихревое, циклоническое движение потока газа над газораспределительной решеткой 3, установленной внизу реактора с псевдоожиженным слоем, показанного на фиг. 1.

Как было указано, ожижающий газ поступает в реактор по трубопроводу 9 непосредственно под распределительной решеткой 3, а направление входного отверстия этого трубопровода таково, что в зоне под распределительной решеткой 3 создается центробежное движение. Кроме того, поток газа, поступающего по трубопроводу 9, проходит по аналогично ориентированным пазам 16 распределительной решетки 3, что благоприятствует эффекту каналирования газа в пазах 16.

На фиг. 3 показано радиальное сечение одного паза 16, то есть сечение, перпендикулярное направлению движения газа через паз 16.

Паз 16 образован путем перекрывания двух соседних лотков 15а и 15b. Каждый лоток создает с одной стороны нижнюю часть пазов и с другой стороны - верхнюю часть пазов. Такое расположение, по существу, одинаково для всех лотков газораспределителя. Более подробно, верхний край паза 16 образован первым лотком 15а, нижний край паза 16 образован вторым лотком 15b, прикрепленным к первому лотку 15а. Первый лоток 15а изогнут так, что образует пазы 16 с, по существу, прямоугольным сечением. Первый лоток 15а очерчивает верхний и боковые края прямоугольного паза 16, а второй лоток 15b очерчивает нижний край прямоугольного паза 16. Ширина пазов 16 в данном варианте осуществления изобретения более чем в два раза превышает его высоту.

На фиг. 4 показано тангенциальное сечение паза 16, то есть сечение, ориентированное вдоль направления потока газа, проходящего через паз 16. Здесь также видно, что верхняя часть паза 16 образована одним лотком, а нижняя часть образована следующим лотком. Пазы 16 в направлении потока состоят, по существу, из трех частей: входной части, центральной части и выходной части. В центральной части лотки 15а и 15b, по существу, параллельны, длина указанной центральной части больше ее высоты, а ее наклон относительно плоскости лотков, по существу, равен нулю. Высота входной части по движению потока немного сужена, тогда как выходная часть слегка поднимается и образована только нижним лотком 15b. Оси указанных пазов 16 расположены тангенциально по отношению к плоскости указанных лотков 15а, 15b.

Входная часть каждого паза 16 поддерживается чистой благодаря входящему потоку ожижающего газа, подаваемого по трубопроводу циркулирующего газа в реактор. Пазы 16, предпочтительно, располагают на противоположных сторонах одного и того же лотка 15 не в линию, а в шахматном порядке: в этом случае газ, непрерывно поступающий из предыдущей группы пазов, может поддерживать зоны между пазами последующей группы чистыми.

Пазы могут иметь любую форму, например треугольную, прямоугольную, полукруглую или круглую, то есть не ограничиваются конкретной формой. Является предпочтительным формировать пазы, по существу, прямоугольной формы.

Поперечное сечение и размер пазов, предпочтительно, одинаковые. Однако также возможно, чтобы на внутренней части и внешней части решетки, вблизи стенки реактора, поперечное сечение и размер пазов различались. Длина пазов может регулироваться путем увеличения или уменьшения зоны перекрывания соседних лотков. Таким образом, обеспечивается значительная гибкость конструкции без необходимости регулирования собственной толщины газораспределителя или без необходимости наличия колпачков над пазами решетки. Путем выбора лотков с пазами различной формы или поперечного сечения можно легко адаптировать газораспределитель к различным условиям процесса. Распределительная решетка настоящего изобретения может быть с успехом использована во многих устройствах, в которых осуществляется псевдоожижение порошкообразного полимера, не обязательно имея в виду реакцию полимеризации мономеров. Например, распределительная решетка также может быть установлена внизу сушилки, предназначенной для сушки частиц полимера в псевдоожиженном состоянии восходящим непрерывным потоком горячего сушильного газа, такого как азот.

В частности, использование газораспределителя настоящего изобретения позволяет получить следующие преимущества:

1) при тангенциальном выходе ожижающего газа из пазов в слое полимера вблизи решетки для создания псевдоожиженного слоя создается вихревое движение и вследствие этого сводится к минимуму образование горячих зон в нижней части псевдоожиженного слоя. Указанное вихревое, циклоническое движение потока газа также способствует повышению гомогенности распределения газа внутри слоя псевдоожиженного полимера;

2) наклон пазов относительно вертикальной оси резервуара или реактора предотвращает проникновение частиц полимера глубоко в пазы, поэтому риск закупоривания распределительной решетки пренебрежимо мал;

3) в отличие от конструкций известного уровня техники периферическая часть распределительной решетки непрерывно подвергается воздействию напора тангенциального потока газа, выходящего из пазов, вследствие этого в указанной периферической части может быть значительно снижено отложение твердой фазы (минимизация горячих зон).

Когда распределительная решетка установлена внизу реактора с псевдоожиженным слоем для полимеризации олефинов, она пригодна для обеспечения оптимального распределения газообразных мономеров в псевдоожиженном слое полимера, поэтому гарантируется непрерывное и бесперебойное осуществление процесса полимеризации, на которое не оказывают влияния недостатки, свойственные газораспределителям известного уровня техники.

Следовательно, второй целью настоящего изобретения является реактор с псевдоожиженным слоем для газофазной полимеризации α-олефинов, причем реактор с псевдоожиженным слоем оборудован газораспределительной решеткой, расположенной у его основания, системой циркуляции газа для обеспечения охлаждения и циркуляции непрореагировавшего газа из верхней части указанного реактора к указанной распределительной решетке и трубой для непрерывного выведения полимера из реактора, отличающийся тем, что указанная распределительная решетка включает множество лотков, расположенных с образованием боковых стенок перевернутого конуса, причем множество лотков соединено друг с другом с образованием пазов в зонах перекрытия соседних лотков.

В устройстве, показанном на фиг. 1, газораспределительная решетка 3 имеет коническую форму и окружает входное отверстие 12 отводящей трубы 13, предназначенной для выведения частиц полимера из реактора 1. Входное отверстие 12 отводящей трубы 13 расположено, предпочтительно, в центре распределительной решетки 3.

Отводящая труба 13 снабжена регулирующим устройством 18, таким как выпускной клапан, пригодным для регулирования массового расхода полимера, отводимого из реактора 1. Отверстие выпускного клапана 18 непрерывно изменяют так, чтобы высота псевдоожиженного слоя полимера в реакторе была постоянной.

Отводящая труба 13 может иметь постоянный диаметр, однако, предпочтительно, включает несколько секций с уменьшающимися книзу диаметрами. Регулировочный клапан 18 располагают, предпочтительно, соответственно сужению между секцией с большим диаметром и секцией с меньшим диаметром, как показано на фиг. 1.

Реактор с псевдоожиженным слоем, показанный на фиг. 1, снабжен газораспределительной решеткой настоящего изобретения, особенно пригодной для промышленного использования в непрерывном процессе газофазной полимеризации одного или более олефинового мономера формулы СН2=CHR, где R означает водород или углеводородный радикал, включающий 1-12 атомов углерода. По выбору, газофазная полимеризация может быть осуществлена в присутствии одного или более алкана С2-С8 или циклоалкана в качестве конденсирующихся газов.

Следовательно, еще одной целью настоящего изобретения является способ газофазной полимеризации одного или более α-олефина в реакторе с псевдоожиженным слоем в присутствии катализатора полимеризации, причем реактор с псевдоожиженным слоем оборудован решеткой для создания псевдоожиженного слоя, расположенной у его основания, системой циркуляции газа для обеспечения охлаждения и циркуляции непрореагировавшего газа из верхней части указанного реактора к указанной распределительной решетке, причем способ отличается тем, что указанный непрореагировавший газ непрерывно движется через пазы распределительной решетки, включающей множество лотков, расположенных с образованием боковых стенок перевернутого конуса, причем множество лотков соединено друг с другом с образованием указанных пазов в зонах перекрытия соседних лотков.

Производимый полиолефин непрерывно выводят из реактора с псевдоожиженным слоем 1 посредством отводящей трубы 13, выходящей из вершины указанного перевернутого конуса, образованного указанной конфигурацией указанного множества лотков.

По отводящей трубе 13 выводимый полиолефин поступает в резервуар для разделения (не показан), где полученный полимер отделяют от непрореагировавших мономеров и инертных газообразных соединений, каковые отделенные газообразные компоненты непрерывно рециркулируют в реактор с псевдоожиженным слоем 1.

Условия полимеризации соответствуют обычно применяемым в газофазных реакторах для полимеризации олефинов, то есть температура составляет от 60 до 120°С, давление составляет от 5 до 40 бар (0,5-4 МПа).

Способ газофазной полимеризации настоящего изобретения может быть объединен с обычными технологиями, осуществляемыми в суспензии, в массе или в газовой фазе, с целью проведения многостадийного процесса полимеризации. Следовательно, выше или ниже по ходу технологического потока от устройства полимеризации настоящего изобретения может быть предусмотрена одна или более стадия полимеризации, осуществляемая в петлевом реакторе или в обычном реакторе с псевдоожиженным слоем или в реакторе с перемешиваемым слоем. В частности, реакторы газофазной полимеризации с объединенными зонами полимеризации, как описано в ЕР 782587 и ЕР 1012195, могут эффективно функционировать выше или ниже по ходу технологического потока от устройства настоящего изобретения.

Способ газофазной полимеризации позволяет производить большое количество порошкообразных олефинов с оптимальным распределением частиц по размерам и низким содержанием тонкодисперсных частиц. α-олефины, подвергаемые полимеризации по способу настоящего изобретения, предпочтительно, имеют формулу СН2=CHR, где R означает водород или углеводородный радикал, включающий 1-12 атомов углерода. К примерам полимеров, которые могут быть получены, относятся:

- полиэтилены высокой плотности (HDPE с относительной плотностью более 0,940), включая гомополимеры этилена и сополимеры этилена и α-олефинов, содержащих от 3 до 12 атомов углерода;

- линейные полиэтилены низкой плотности (LLDPE с относительной плотностью менее 0,940) и очень низкой плотности и ультра низкой плотности (VLDPE и ULDPE с относительной плотностью менее 0,920 и до 0,880), состоящие из сополимеров этилена с одним или более α-олефином, содержащим от 3 до 12 атомов углерода;

- эластомерные терполимеры этилена и пропилена с меньшей долей диенов или эластомерные сополимеры этилена и пропилена, в которых звенья, производные от этилена, присутствуют в количестве от 30 до 70 вес.%;

- изостатический полипропилен и кристаллические сополимеры пропилена и этилена и/или других α-олефинов с содержанием звеньев, производных от пропилена, более 85 вес.%;

- изостатические сополимеры пропилена и α-олефинов, таких как 1-бутен, с содержанием α-олефина до 30 вес.%;

- ударопрочные полимеры пропилена, получаемые путем последовательной полимеризации пропилена и смесей пропилена с этиленом, содержащих до 30 вес.% этилена;

- атактический полипропилен и аморфные сополимеры пропилена и этилена и/или других α-олефинов, содержащие более 70 вес.% звеньев, производных от пропилена.

Описываемый в настоящем документе способ газофазной полимеризации не ограничивается использованием какого-либо определенного семейства катализаторов полимеризации. Настоящее изобретение применимо в случае любой экзотермической реакции полимеризации с любым катализатором, нанесенным на подложку или нет, независимо от того, проводится ли предварительная полимеризация.

Реакция полимеризации может быть осуществлена в присутствии высокоактивных каталитических систем, таких как катализаторы Циглера-Натта, катализаторы с единым центром полимеризации, катализаторы на основе хрома, катализаторы на основе ванадия.

Каталитическая система Циглера-Натта включает катализаторы, полученные по реакции соединения переходного металла 4-10 групп Периодической таблицы элементов (новая система записи) с металлорганическим соединением элементов 1, 2 или 13 групп Периодической таблицы элементов.

В частности, соединение переходного металла может быть подобрано из соединений Ti, V, Zr, Cr и Hf. Предпочтительные соединения имеют формулу Ti(OR)nXy-n, в которой величина n заключена между 0 и y; y означает валентность титана; Х означает галоген, R означает углеводородную группу, состоящую из 1-10 атомов углерода, или группу COR. Из них особенно предпочтительны соединения титана, в которых имеется, по меньшей мере, одна связь Ti-галоген, такие как тетрагалиды титана или галогеналкоголяты. Конкретные предпочтительные соединения титана это TiCl3, TiCl4, Ti(OBu)4, Ti(OBu)Cl3, Ti(OBu)2Cl2, Ti(OBu)3Cl.

Предпочтительными металлорганическими соединениями являются Al-органические соединения, в частности соединения алкил-Al. Соединения алкил-Al, предпочтительно, подбирают из соединений триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Также возможно использование галидов алкилалюминия, гидридов алкилалюминия или сесквихлоридов алкилалюминия, таких как AlEt2Cl и Al2Et3Cl3, по выбору, в смеси с указанными соединениями триалкилалюминия.

Особенно подходящими катализаторами Циглера-Натта с высоким выходом являются те, в которых соединение титана нанесено на подложку из галида магния в активной форме, предпочтительно MgCl2 в активной форме. В частности, при производстве кристаллических полимеров олефинов CH2CHR, где R означает углеводородную группу С1-С10, внутренние электронодонорные соединения могут быть нанесены на подложку из MgCl2. Обычно их подбирают из сложных эфиров, простых эфиров, аминов и кетонов. В частности, является предпочтительным использовать соединения, принадлежащие к 1,3-диэфирам, циклическим простым эфирам, фталатам, бензоатам, ацетатам и сукцинатам.

Когда нужно получить высокоизотактический кристаллический полипропилен, желательно помимо электронодонора, присутствующего в твердом катализаторе, использовать внешний электронодонор, добавляемый к алкилалюминиевому компоненту сокатализатора или в реактор полимеризации. Такие внешние электронодоноры могут быть подобраны из спиртов, гликолей, сложных эфиров, кетонов, аминов, амидов, нитрилов, алкоксисиланов и простых эфиров. Электронодонорные соединения могут быть использованы индивидуально или в смеси друг с другом. Предпочтительное электронодонорное соединение подбирают из алифатических простых эфиров, сложных эфиров и алкоксисиланов. Предпочтительными простыми эфирами являются алифатические эфиры С2-С20, в частности циклические эфиры, предпочтительно, включающие 3-5 атомов углерода, такие как тетрагидрофуран, диоксан.

К другим пригодным катализаторам относятся катализаторы на основе ванадия, содержащие продукт реакции соединения ванадия с соединением алюминия, по выбору, в присутствии галогенированного органического соединения. Соединение ванадия, по выбору, может быть нанесено на неорганический носитель, такой как оксид кремния, оксид алюминия, хлорид магния. К пригодным соединениям ванадия относятся VCl4, VCl3, VOCl4, ацетилацетонат ванадия.

К другим пригодным катализаторам относятся катализаторы на основе хрома, такие как оксид хрома на оксиде кремния, также известный как катализатор Филлипса.

Другими пригодными катализаторами являются катализаторы с единым центром полимеризации, например катализаторные системы на основе металлоценов, включающие, по меньшей мере, соединение переходного металла, содержащее, по меньшей мере, одну B связь, и, по меньшей мере, алюмоксан или соединение, способное образовывать алкилметаллоценовый катион.

Катализатор может быть надлежащим образом использова