Валковый пресс с выдвижным направляющим листом для измельчаемого материала

Иллюстрации

Показать всеИзобретение относится к валковой мельнице, содержащей, по меньшей мере, два установленных в раме с возможностью приведения во вращение навстречу друг другу валка. Зазор между валками, загружаемый сверху измельчаемым материалом, ограничен на торцевых сторонах при работе валковой мельницы направляющим листом, установленным с возможностью удаления из своего рабочего положения. Направляющий лист установлен с возможностью перемещения вверх и от торцевой стороны межвалкового зазора относительно своего рабочего положения настолько, что валки могут быть извлечены в горизонтальном направлении из рамы. Во время этого перемещения лист направлен вдоль дугообразной направляющей. В рабочем положении направляющий лист подпирается снаружи против оказываемых измельчаемым материалом усилий посредством опорных элементов, соединенных с направляющим листом с возможностью поворота. Технический результат заключается в создании валковой мельницы, в которой направляющий лист надежно подпирался бы при работе против усилий, оказываемых измельчаемым материалом, и без заклинивания извлекался из своего рабочего положения и повторно устанавливался между валками. 6 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к валковой мельнице в соответствии с ограничительной частью п.1 формулы.

Валковые мельницы загружаются измельчаемым материалом, как правило, через загрузочную шахту. С загрузочной шахтой в известных выполнениях жестко соединен направляющий лист для измельчаемого материала, ограничивающий межвалковый зазор на торцевой стороне.

Для обслуживания валковых мельниц в большинстве случаев требуется извлечь валки из рамы. Поскольку примыкающий непосредственно к торцевой стороне межвалкового зазора и проходящий вниз приблизительно до уровня осей валков направляющий лист препятствует извлечению валков из рамы, в случае жестко соединенного с загрузочной шахтой направляющего листа приходится сначала демонтировать эту шахту настолько, чтобы ее можно было в достаточной степени приподнять. Это обуславливает, как правило, также перемещение загружающего загрузочную шахту загрузочного бункера. С этим сложным демонтажом и повторно осуществляемым позднее после обслуживания монтажом связаны значительные затраты.

Из US 912810 А известна валковая мельница, у которой оба предусмотренных на торцевых сторонах загрузочной шахты направляющих листа для измельчаемого материала соединены посредством соединительных листов в раму, которая в случае необходимости может быть снята вверх.

Из DE 3705051 А1 известна валковая мельница, у которой торцевые листы на боковых стенках загрузочной шахты выполнены упругоподатливыми в осевом направлении валков.

В основе изобретения лежит задача создания валковой мельницы описанного выше рода так, чтобы направляющий лист для измельчаемого материала, с одной стороны, надежно подпирался снаружи при работе против оказываемых измельчаемым материалом усилий, а с другой стороны, с хорошим направлением извлекался из своего рабочего положения так, чтобы можно было просто извлекать и повторно устанавливать валки.

Эта задача решается, согласно изобретению, посредством отличительных признаков п.1 формулы.

В предложенном решении направляющий лист для измельчаемого материала выполнен с возможностью перемещения по отношению к загрузочной шахте из своего рабочего положения таким образом, что он в своем новом (занимаемом, прежде всего, в целях обслуживания) положении не мешает извлечению валков из рамы машины. Это обеспечивает извлечение и повторную установку валков без необходимости сложного приподнятия загрузочной шахты. Поскольку направляющий лист для измельчаемого материала во время своего движения перемещения направляется направляющими элементами вдоль дугообразной направляющей, возникает защита от возможного перекашивания направляющего листа. В рабочем положении направляющий лист, с другой стороны, поддерживается снаружи так, что оказываемые измельчаемым материалом усилия вводятся непосредственно в раму.

Целесообразные варианты осуществления изобретения являются объектом зависимых пунктов формулы и поясняются в связи с описанием примера его осуществления.

На чертеже изображают:

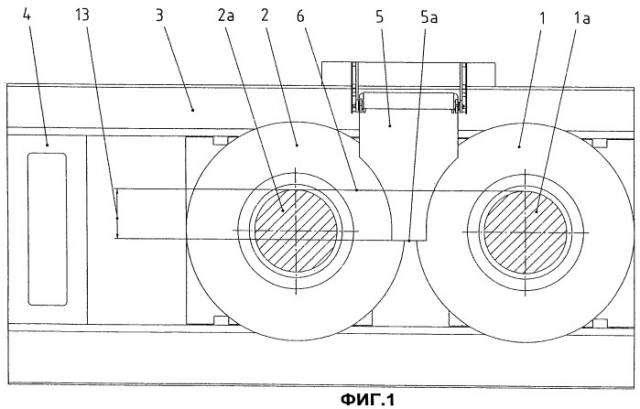

- фиг.1: схематичный вид валковой мельницы с торца;

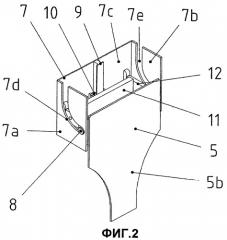

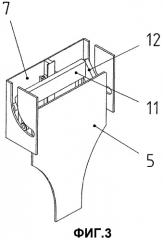

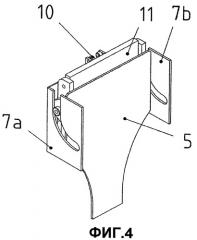

- фиг.2-5: схематичные виды направляющего листа для измельчаемого материала и направляющего корпуса в разных положениях направляющего листа.

Схематично изображенная на фиг.1 валковая мельница содержит два валка 1, 2, установленных в раме 3 с возможностью вращения и приводимых навстречу друг другу посредством приводного устройства (не показано). Из этих обоих валков валок 1 установлен в раме 3 в виде стационарного валка, тогда как валок 2 образует подвижный валок, на который нажимной брус 4 давит в направлении стационарного валка 1, в результате чего создается имеющееся в зазоре между обоими валками 1, 2 высокое давление измельчения.

Измельчаемый материал подается к зазору между обоими валками 1, 2 через расположенную над мельницей загрузочную шахту (на фиг.1 не показана). На своих обеих торцевых сторонах межвалковый зазор при работе мельницы ограничен наружу направляющими листами 5 для измельчаемого материала. Между направляющим листом 5 и соседней торцевой стороной валка 1 или 2 имеется лишь небольшое расстояние (например, 5 мм).

На фиг.1 направляющий лист 5 доходит чуть ниже самого узкого места межвалкового зазора. Нижний край 5а направляющего листа 5 находится, тем самым, заметно ниже верхней кромки 6 валов 1а, 2а валков 1, 2.

Для обслуживания валки 1, 2 необходимо извлечь из рамы 3 в горизонтальном направлении. Для этого рама 3 открывается со стороны стационарного валка 1 (на фиг.1 с правой стороны). Однако на фиг.1 видно, что находящийся в рабочем положении направляющий лист 5 мешает извлечению подвижного валка 2 вправо.

Согласно изобретению, направляющий лист 5 установлен с возможностью перемещения относительно своего рабочего положения настолько, что валок 2 также можно извлечь из рамы 3. На фиг.2-5 изображены существенные подробности удержания и направления направляющего листа 5.

Направляющий лист 5 установлен с возможностью перемещения в направляющем корпусе 7, который, в свою очередь, жестко соединен (не показано) с рамой 3.

Направляющий корпус 7 имеет U-образный профиль и обоими своими полками 7а, 7b, примыкающими к задней стенке 7с, охватывает направляющий лист 5. В полках 7а, 7b направляющего корпуса 7 выполнены пазы 7d, 7e в форме четверти окружности, которые в данном примере закрыты на своем нижнем горизонтальном и открыты на своем верхнем вертикальном концах.

В пазы 7d, 7e направляющего корпуса 7 входят два направляющих элемента 8, которые предусмотрены в зоне обеих узких сторон направляющего листа 5. Для этой цели направляющий лист 5 может быть снабжен двумя боковыми, загнутыми назад (фиг.2-5) выступами, несущими направляющие элементы 8. Эти направляющие элементы 8 выполнены преимущественно в виде роликов или стержней.

Другая направляющая для перемещения направляющего листа 5 находится между задней стенкой 7с направляющего корпуса 7 и обратной стороной направляющего листа 5. Задняя стенка 7с направляющего корпуса 7 несет приблизительно на своем среднем участке выполненный в виде направляющего рельса, проходящий вертикально направляющий элемент 9, по которому обегают направляющие ролики 10.

Эти направляющие ролики 10 установлены на направляющем брусе 11, который посредством лапок 12 соединен с возможностью поворота с телом 5b направляющего листа 5.

Функция предложенного направляющего листа 5 следующая.

На фиг.1 и 2 изображено рабочее положение, в котором направляющий лист 5 закрывает зазор между валками 1, 2 с торцевой стороны и за счет этого препятствует выходу измельчаемого материала из межвалкового зазора под действием высокого давления измельчения. Для восприятия оказываемых измельчаемым материалом горизонтальных усилий направляющий лист 5 опирается на раму 3, с одной стороны, своей нижней частью за счет внешнего устройства (не показано), а с другой стороны, своей верхней частью посредством лапок 12. Чтобы реализовать последнюю опору, лапки 12 рассчитаны так, что в рабочем положении направляющего листа 5 (фиг.2) они занимают горизонтальное положение и прилегают непосредственно к задней стенке 7с направляющего корпуса 7. Таким образом, оказываемые измельчаемым материалом горизонтальные усилия в верхней части направляющего листа 5 непосредственно, т.е. в обход направляющих роликов 10, передаются на заднюю стенку 7с и, тем самым, вводятся в раму 3.

Если валки 1, 2 должны быть извлечены из рамы 3 для обслуживания, то направляющий лист 5 (с обеих торцевых сторон валков) перемещают в направляющем корпусе 7 вверх, по меньшей мере, на вертикальный размер 13 (фиг.1) относительно его рабочего положения. Одновременно направляющий лист 5 немного перемещают наружу также в горизонтальном направлении (т.е. отводят от межвалкового зазора), чтобы при движении вверх исключить столкновение с имеющимися деталями.

Будучи направляем пазами 7d, 7e направляющего корпуса 7, в которых движутся оба боковых направляющих элемента 8, направляющий лист 5 совершает движение приблизительно в форме четверти окружности (фиг.3) и попадает, наконец, в свое верхнее (и одновременное внешнее) положение (фиг.4), в котором он в определенных пределах является свободно подвижным, а в случае необходимости может быть также полностью извлечен из направляющего корпуса 7. В верхнем конечном положении направляющий лист 5 и весь узел (включая направляющий корпус 7) свободно доступен и в случае необходимости может быть заменен.

В процессе описанного движения направляющего листа 5 вверх и наружу происходит его дополнительное направление, и, в частности, обеспечивается защита от возможного перекашивания за счет движущихся вдоль направляющего элемента 9 направляющего корпуса 7 направляющих роликов 10. Несущий направляющие ролики 10 направляющий брус 11 в процессе этого движения направляющего листа 5 вверх поворачивается вокруг своего места сочленения с этим листом. В то время как направляющий брус 11 в рабочем положении (фиг.2) находится еще в горизонтально откинутом положении (так что лапки 12, как уже сказано, прилегают непосредственно к задней стенке 7с), он занимает откинутое вверх положение, когда направляющий лист 5 приближается к верхнему концу направляющих пазов 7d, 7e (фиг.4).

Существенное преимущество предложенного решения заключается в том, что благодаря своей ограниченной конструктивной величине оно вполне может быть интегрировано в уже имеющиеся валковые мельницы.

При этом система может применяться как для измельчения минеральных материалов, так и в цементной промышленности.

Используемые направляющие целесообразно снабжены избыточной подвижной посадкой для предупреждения нарушения работы вследствие загрязнения. Направляющие пазы 7d, 7e в форме четверти окружности могут оставаться открытыми с обеих сторон, так что при перекатывании в обе стороны могут быть выдавлены пылевые отложения.

Направляющий лист 5 перемещается целесообразно за счет подходящего привода. Собственной массы листа 5 и заднего направляющего бруса 11, как правило, недостаточно, чтобы надежно позиционировать систему в нижнем конечном положении.

Направляющие ролики 10 могут быть изготовлены предпочтительно из пластика, поскольку их при износе заменить легче, чем расположенный на направляющем корпусе 7 направляющий рельс 9. В то же время изготовленные из пластика направляющие ролики 10 образуют буферную зону, которая при возможном перекашивании направляющего листа защищает другие детали от чрезмерного износа или даже поломки.

1. Валковая мельница, содержащая два установленных в раме с возможностью вращения и приводимых навстречу друг другу валка (1, 2), зазор между которыми, загружаемый сверху измельчаемым материалом, ограничен на своих торцевых сторонах при работе валковой мельницы направляющим листом (5) для измельчаемого материала, установленным с возможностью удаления из своего рабочего положения, отличающаяся тем, что содержит следующие признаки:а) направляющий лист (5) установлен с возможностью перемещения вверх и от торцевой стороны межвалкового зазора относительно своего рабочего положения настолько, что валки (1, 2) могут быть извлечены в горизонтальном направлении из рамы (3);б) во время этого перемещения направляющий лист (5) направлен направляющими элементами (8) вдоль дугообразной направляющей (пазы 7d, 7e);в) в рабочем положении направляющий лист (5) подпирается снаружи против оказываемых измельчаемым материалом усилий посредством соединенных с направляющим листом (5) с возможностью поворота опорных элементов (лапки 12).

2. Мельница по п.1, отличающаяся тем, что направляющий лист (5) соединен с направляющим корпусом (7), который удерживает направляющий лист (5) в рабочем положении и имеет дугообразную направляющую (пазы 7d, 7e) для перемещения этого листа из рабочего положения.

3. Мельница по п.2, отличающаяся тем, что направляющий корпус (7) имеет U-образный профиль, а охватывающие направляющий лист (5) полки (7а, 7b) U-образного профиля имеют направляющий паз (7d, 7e) в форме четверти окружности, причем направляющий лист (5) в зоне обеих своих узких сторон несет по одному, выполненному преимущественно в виде ролика или стержня направляющему элементу (8), который находится в контакте с соседним направляющим пазом (7d, 7e).

4. Мельница по п.3, отличающаяся тем, что направляющий корпус (7) преимущественно на среднем участке своей задней стенки (7с) содержит дополнительный направляющий элемент (9) для перемещения направляющего листа (5) вверх без перекашивания.

5. Мельница по п.4, отличающаяся тем, что предусмотренный на задней стенке (7с) направляющего корпуса (7) дополнительный направляющий элемент образован вертикальным направляющим рельсом (9), с которым в контакте находятся изготовленные преимущественно из пластика направляющие ролики (10) направляющего листа (5).

6. Мельница по п.5, отличающаяся тем, что находящиеся в контакте с вертикальным направляющим рельсом (9) направляющие ролики (10) установлены на направляющем брусе (11), который посредством поддерживающих направляющий лист (5) в рабочем положении лапок (12) соединен с возможностью поворота с телом (5b) направляющего листа (5).

7. Мельница по п.6, отличающаяся тем, что верхняя часть направляющего листа (5) в рабочем положении под действием горизонтальных усилий измельчаемого материала посредством лапок (12) опирается непосредственно на заднюю стенку (7с) направляющего корпуса (7).