Способ и инструмент для приклепывания толстых металлических листов, а также применение клепального инструмента, или клепального аппарата, или клепального прибора

Иллюстрации

Показать всеИзобретения относятся к машиностроению и могут быть использованы для соединения двух металлических деталей клепкой. Клепальный инструмент содержит инструмент с пуансоном и сопряженный инструмент. Пуансон выполнен с боковой поверхностью, расположенной концентрично оси вращения, и концевой торцевой поверхностью. Последняя расположена перпендикулярно оси вращения. Боковая поверхность выполнена конической и имеет нижнюю переходную зону с первым углом скоса. Упомянутая зона расположена в зоне концевой торцевой поверхности и переходит в верхнюю переходную зону, выполненную со вторым углом скоса. Величина первого угла скоса превышает величину второго угла скоса и меньше или равна 10°, преимущественно меньше или равна 5°. Пунсон имеет возможность погружения при пластическом деформировании верхней переходной зоны по меньшей мере частично в металлические детали. Инструмент может быть использован для соединения металлических деталей общей толщиной, превышающей 8 мм, посредством по меньшей мере одного местного уступа. В результате обеспечивается повышение несущей способности полученного соединения и расширение технологических возможностей. 3 н. и 19 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к клепальному инструменту для изготовления способного нести нагрузку соединения двух металлических деталей согласно ограничительной части пункта 1, к способу приклепывания металлических деталей для изготовления способного нести нагрузку соединения согласно ограничительной части пункта 15 формулы изобретения, а также к применению клепального инструмента согласно ограничительной части пункта 20 формулы изобретения.

Приклепывание является деформационным способом соединения, которое известно уже давно. Этот способ также еще называется сквозным соединением. Приклепывание относится к технологии обработки давлением, которая в зависимости от формы осуществления обходится без вспомогательной стыковой детали.

Для приклепывания в отношении изготовления соединяемого элемента существуют различные варианты. Характеристика приклепывания может быть дана следующим образом:

- по образованию соединительного элемента: приклепывание с режущей деталью и без режущей детали;

- по форме матрицы: жесткая и открывающаяся матрица;

- по кинематике инструмента: одно и многоступенчатое приклепывание.

Ниже, в первую очередь, речь пойдет о приклепывании без режущей детали. Этот способ имеет известные преимущества по сравнению с традиционными способами, применяемыми для соединения металлических листов или других деталей, как, например, сварка, точечная сварка, соединение с помощью заклепок или потайных заклепок и применение штампованных заклепок. По сравнению с традиционными способами соединения приклепывание без режущей детали более благоприятно, если учитывать затраты на соединение.

Приклепывание листов и других металлических деталей с толщиной более 4 мм известно из WO 2006/047848. Как было установлено в рамках настоящего изобретения, правда, силы зажима при этом известном способе очень велики, что при извлечении пуансона может привести к повреждению листов или металлических деталей.

Задачей изобретения является разработка способа, при котором листы и балки из толстых листов, преимущественно с толщиной более 4 мм, можно приклепывать с меньшими усилиями зажима, причем работа должна проводиться с созданием оптимального заднего уступа и по возможности большой толщиной шейки, чтобы обеспечить соответственно высокую прочность соединения. Кроме того, должен быть предложен соответствующий инструмент и оптимизировано его применение.

Решение задачи осуществляется

- для инструмента посредством признаков пункта 1 формулы изобретения; и

- для способа посредством признаков пункта 15; и

- для применения посредством признаков пункта 20.

Предпочтительные примеры осуществления и варианты усовершенствования изобретения описаны или определены с помощью соответствующих зависимых пунктов формулы изобретения.

Согласно изобретению возможно приклепывать стальные листы и балки или стальные профили (здесь в целом они называются металлическими деталями) с меньшими зажимными усилиями, причем, по меньшей мере, один из этих элементов имеет толщину, которая больше 4 мм.

Для получения такой возможности были соответствующим образом усовершенствованы и оптимизированы клепальные инструменты. Предложенные согласно изобретению инструменты или аппараты отличаются тем, что они имеют сформированный в виде конуса пуансон с двумя переходными зонами, переходная зона в зоне концевой торцевой поверхности имеет больший угол, чем примыкающая к ней верхняя переходная зона. Больший угол скоса может быть меньше или быть равным 10° и переходить в угол скоса от 5 до 0°. Диаметр этого пуансона составляет от 10 до 35 мм. Особенно предпочтительны диаметры от 12 мм (14, 16, 18 мм) до 20 или до 25 мм, причем этот диаметр зависит от толщины соединяемых металлических деталей и от требуемой прочности или усилия растяжения.

С помощью настоящего изобретения приклепывание становится настоящей альтернативой сварке, которая применяется для соединения толстых листов или деталей (к примеру, листы из St-37, St-44, St-52, St-70 или листы из EN-S235, S275, S355, S 460) или балок толщиной >4 мм. Но приклепывание может также заменять соединение с помощью заклепок и винтов.

Согласно изобретению листы, профили и другие металлические отдельные детали или металлические детали различной толщины и из различных материалов могут соединяться друг с другом. Соединение двух металлических деталей создается исключительно при приклепывании и непосредственно из материла/материалов соединяемых металлических деталей. Элементы, соединенные с помощью приклепывания, здесь называются приклепанными деталями.

Настоящее изобретение в возрастающей степени применяется для соединения металлических деталей, к примеру стальных соединений, или для соединения профилей из листа, или деталей из листовой стали, или для соединения из стальных полос, или полностью всех соединений листов при строительстве подъемников и эскалаторов, причем среди прочего с помощью техники приклепывания могут изготавливаться части лифтовой кабины, или подъемника, и/или машинное отделение подъемника, или каркас, или несущие конструкции эскалатора.

С помощью техники приклепывания могут крепиться также несущие навесные детали, а также несущие или опорные каркасы, станины, консоли, скульптуры, шасси, панели или рамы.

С помощью настоящего изобретения создается неразъемное соединение двух металлических деталей, благодаря которому к тому же создаются большие удерживающие усилия, т.е. усилия растяжения, срезающие усилия. При динамических нагрузках оказывается, что изготовленные таким образом приклепанные детали имеют существенно более высокую несущую способность по сравнению с соединениями, полученными точечной сваркой.

Согласно изобретению не представляется проблемой соединение друг с другом как имеющих покрытие, так и не имеющих покрытия материалов, что открывает новые возможности при выборе материалов, в частности, при производстве лифтов и эскалаторов. Так друг с другом могут соединяться оцинкованные, лакированные или имеющие покрытие из синтетического материала стальные листы или стальные балки, не причиняя заметных повреждений покрытию при приклепывании.

Другим преимуществом приклепывания является то, что для получения соединения не требуются ни предварительного создания отверстий, ни вспомогательных стыкующих деталей, или соединительных частей, или соединительного материала. Главным преимуществом приклепывания по сравнению с существующими способами является невысокая стоимость шва. Кроме того, отсутствует необходимость в подаче тепла или нагреве соединяемых деталей, так что предотвращаются коробление и проплавление, и изменение структуры.

Другие подробности и преимущества изобретения ниже описываются с помощью примера осуществления со ссылкой на чертежи, где показано:

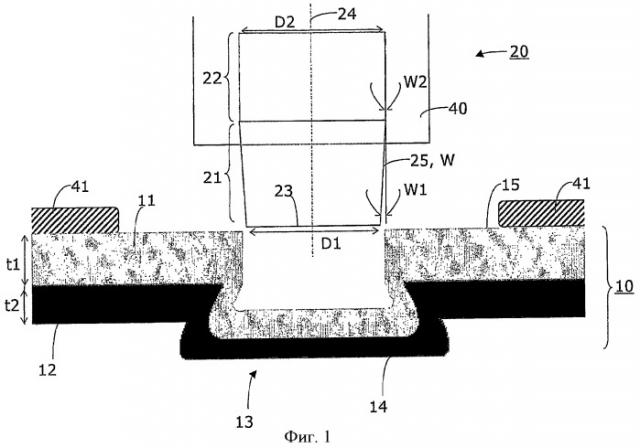

фиг.1 - пуансон клепального инструмента и две металлические детали, которые были соединены друг с другом с помощью приклепывания, в сильно упрощенном, схематизированном изображении;

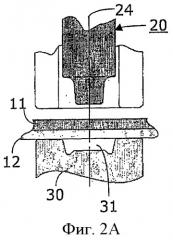

фиг.2А - первый этап предложенного согласно изобретению приклепывания в схематическом изображении, причем обе переходные зоны пуансона не показаны;

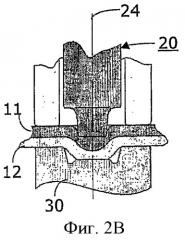

фиг.2В - второй этап предложенного согласно изобретению приклепывания в схематическом изображении, причем обе переходные зоны пуансона не показаны;

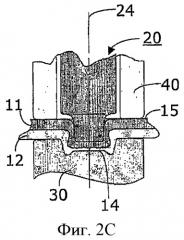

фиг.2С - третий этап предложенного согласно изобретению приклепывания в схематическом изображении, причем обе переходные зоны пуансона не показаны;

фиг.3А - разрез по двум приклепанным металлическим деталям;

фиг.3В - частичный разрез или деталь области предложенного согласно изобретению клепального инструмента;

фиг.4А - показан разрез двух приклепанных металлических деталей или металлических отдельных частей и части клепального инструмента (не согласно изобретению), причем пуансон клепального инструмента имеет диаметр 12 мм;

фиг.4В - показан разрез двух приклепанных металлических деталей и часть клепального инструмента (не согласно изобретению), причем пуансон клепального инструмента имеет диаметр 14 мм;

фиг.4С - показан разрез двух приклепанных металлических деталей и часть клепального инструмента (не согласно изобретению), причем пуансон клепального инструмента имеет диаметр 20 мм;

фиг.5 - разрез по стальному профилю, к которому приклепан листовой профиль, или стальной профиль, или стальной уголок с двумя соединениями, полученными с помощью приклепывания;

фиг.6 - разрез схематически изображенного пуансона согласно изобретению.

В рамках настоящей патентной заявки, как уже отмечалось, речь идет о приклепывании без режущей детали. Этот вид приклепывания представляет чистый процесс пластического деформационного стыкования. Соединение деталей реализуется только с помощью проникновения в соединение с погружением и последующим расплющиванием.

Основной идеей при разработке этого способа без режущей детали является, прежде всего, стремление к повышенной жесткости соединения за счет большего сцепления материала.

Принцип изобретения в чистом виде схематически представлен на фиг.1. Показаны две металлические детали 11 и 12, которые были соединены друг с другом с помощью приклепывания 13. Часть инструмента 20 с пуансоном, которая называется здесь пуансоном 20, показана выше соединения 10 приклепыванием или точки приклепывания 10.

Клепальный инструмент 20 включает пуансон и сопряженный инструмент 30, который может быть образован в виде матрицы или в виде наковальни. Пуансон в отношении своей оси 24 вращения выполнен вращательно-симметричным. Пуансон имеет расположенную концентрично к оси 24 вращения боковую поверхность 25 с углом W скоса. Выше концевой торцевой поверхности 23 пуансона находится нижняя переходная зона 21 боковой поверхности 25 с углом W1 скоса, выше которой находится верхняя переходная зона 22 боковой поверхности 25 с углом W2 скоса. Обе переходные зоны 21, 22 переходят одна в другую. При этом они, как показано в примерах осуществления согласно фиг.1, 3В и 6, могут переходить друг в друга дискретным образом и иметь различные углы Wl, W2 боковых поверхностей. Подлежащие соединению металлические детали 11, 12, например два листа различной или одинаковой толщины tl и t2 пуансоном, подобно как при чеканке или высадке, при пластической деформации вдавливаются в приямок, или выемку, или деформационную полость 31 матрицы 30, как показано на фиг.2А-2С. Благодаря специальной форме приямка, или выемки, или полости, или деформационной полости 31 образуется соединение 13 приклепыванием, имеющее подобную нажимной кнопке форму, или точечного расплющивания, или точки при чеканке. С помощью соединения 13 приклепыванием соединяют металлические детали 11, 12 друг с другом с геометрическим и силовым замыканием, как схематически показано на фиг.1, фиг.2С и фиг.3А и фиг.4.

На фигурах 2А-2С показаны три стадии изготовления соединения 13 с помощью приклепывания без режущей детали с сопряженным инструментом 30, который выполнен в виде жесткой матрицы, эта матрица имеет выемку, или полость, или деформационную полость, или приямок (31) в зоне рабочей поверхности. Причем пуансон таким образом деформирует расположенные на поверхности для обработки металлические детали 11, 12 в зоне перекрытия или в зоне нахлестки над выемкой, или полостью, или деформационной полостью, или приямком 31, что благодаря радиальному течению материала в выемке, или в полости или деформационной полости, или приямке образуется задний уступ f. На первом этапе согласно фиг.2А можно видеть, что первая металлическая деталь 11 и вторая металлическая деталь 12 располагаются друг на друге (т.е. расположены друг на друге). В этом случае обе лежащие друг на друге металлические детали 11, 12 вместе укладываются на рабочую поверхность сопряженного инструмента 30 в форме матрицы. На фиг.2В показано как движется пуансон инструмента 20 и как он частично уже погружен в детали 11 и 12. В зоне перекрытия или нахлестки детали 11 и 12 деформируются под действием высокого давления пуансона и материал «течет» в выемку, или полость, или деформационную полость, или приямок (31) матрицы 30. Погружение или вдавливание пуансона происходит до тех пор, пока нижняя сторона 14 второй металлической детали 12 в значительной мере не войдет в контакт с донной частью выемки, или полости, или деформационной полости, или приямка 31 матрицы 30. На следующем этапе пуансон вытягивается (этот этап соответствует в основном ситуации, показанной на фиг.1).

Согласно изобретению для отделения пуансона применяется съемник или прижим 40, облегчающий отделение пуансона после деформирования металлических деталей 11 и 12. Такой съемник или прижим 40 особенно предпочтителен в случае, если пуансон вследствие возникающих при обработке давлением сил и деформаций материала должен прочно зажиматься в соединении 13 приклепыванием. Съемник 40 опирается (квази) на поверхность 15 верхней со стороны пуансона металлической детали 11, в результате пуансон извлекается или вытягивается. Согласно настоящему изобретению, естественно, специалист вместо съемника со стороны пуансона может реализовать съемник со стороны матрицы.

В соответствии с фиг.1 преимущественно подлежащие соединению металлические детали 11 и 12 могут прижиматься по направлению к матрице 30 прижимом 41 или 40. Инструмент с пуансоном 20 включает цилиндр, создающий давление (гидравлический цилиндр, цилиндр, работающий на сжатом газе, пневмогидравлический цилиндр, цилиндр с электрическим сервоприводом), который осуществляет так называемую подачу пуансона в направлении металлических деталей 11 и последовательно 12. В первой фазе подачи пуансона происходит его продвигание к деталям (фиг.2А), затем осуществляется фаза погружения, при которой пуансон погружается в металлические детали 11, 12 и деформирует их (фигуры 2В и 2С). Затем осуществляется фаза, названная подъемом пуансона (см. фиг.1).

В результате давления расплющивания во время погружения происходит поперечное течение материала металлических деталей 11 и 12, вследствие чего матрица 30 с выемкой, или полостью, или деформационной полостью, или приямком 31, к примеру в форме (выбранной) кольцевой канавки, в значительной мере или полностью заполняется и происходит вдавливание с образованием выступа металлической детали 11 со стороны пуансона в металлическую деталь 12 со стороны матрицы (см. фиг.3А). Для оценки соединения 13 приклепыванием, как показывает фиг.3А, самыми важными или имеющими самое большое значение являются величина заднего уступа f и толщина шейки tn, так как несущая способность соединения 13 приклепыванием находится в прямой корреляции с этими параметрами. Соединение 13 приклепыванием и детали 11, 12 могут характеризоваться следующими данными: внутренним диаметром di стыкующего элемента или пуансона, высотой h выступающей части, толщиной tb2 остаточного днища металлической детали 12 со стороны матрицы, толщиной tb1 остаточного днища металлической детали 11 со стороны пуансона, толщиной t2 металлической детали со стороны матрицы, толщиной t1 металлической детали со стороны пуансона и общей толщиной tt деталей. Типичная величина для заднего уступа f составляет 0.5 мм и типичная величина толщины шейки tn составляет 1,5 мм.

Были проведены различные опыты и эксперименты для оптимизации и видоизменения известного процесса приклепывания, чтобы иметь возможность приклепывания также металлических деталей 11, 12, имеющих толщину более 4 мм, без возникновения слишком больших зажимных усилий. Было выполнено моделирование и затем изготовлены различные инструменты и проведены опыты по стыковке, чтобы иметь возможность сравнить определенные (в эксперименте) поперечные сечения, стыкующие и прижимные усилия с рекомендациями, полученными на основе моделирования. В качестве основы исследований для определения параметров инструментов послужили основные положения по формированию инструмента для приклепывания без режущего компонента с жесткой матрицей 30.

Первые исследования показали, что для изготовления соединения 13 приклепыванием при небольшом диаметре пуансона (диаметр D2=12 или 14 мм) должны применяться стыкующие силы от около 400 до 510 кН и большем диаметре пуансона (D2=20 мм) от около 670 кН (и то и другое, включая прижим). Эти выводы соответствуют ожидаемым результатам (правда, не смотря на смазку инструмента происходил слишком сильный зажим пуансона в детали).

Более точные исследования зажима пуансона показали, что зажим вызывается радиальными напряжениями, которые воздействуют на боковую поверхность пуансона. Оказалось, что особенно в верхней переходной зоне 22 боковой поверхности 25 имеют место слишком высокие радиальные напряжения.

Теперь на другом этапе по оптимизации геометрия пуансона была направленно изменена таким образом, чтобы на боковую поверхность 25 действовали бы более низкие радиальные напряжения. На основе тех фактов, что при первых вариантах толщины шейки tn и величина f заднего уступа пуансона с диаметром D2=12 мм и D2=14 мм были приблизительно равны, была предпринята дальнейшая оптимизация. При этом были проведены также исследования на деталях с различной общей толщиной tt деталей и с деталями 11, 12, которые соответственно имеют различную толщину t1, t2. При этом оказалось, что имеющиеся в продаже или традиционные пуансоны не только показали более сильную тенденцию к зажиму, когда речь идет об общей толщине tt>8 мм деталей, а что в зоне между деталями 11, 12 образуется полость (см. X на фиг.4С). Эта полость X отрицательно сказывается и уменьшает прочность соответствующего соединения приклепыванием.

Различные этапы по оптимизации привели в выводу, что исполнение боковой поверхности пуансона оказывает непосредственное влияние на зажим и образование полости X. Чтобы уменьшить эти оба отрицательных эффекта или совсем избавиться от них, был разработаны и испытаны пуансоны, которые, по меньшей мере, сформированы коническими. При надлежащем выборе соответствующего угла W, W1, W2 скоса смогли уменьшить зажим или полностью предотвратить его, не приводя к заметному образованию полости. Оказалось, что эти оба эффекта связаны только частично и даже частично ведут себя противоречиво. С помощью выбора подходящего диапазона углов смогли минимизировать оба эффекта.

В исследованиях, представленных на фигурах 4А-4С и описанных ниже, не имеющий отношения к изобретению пуансон имеет соответственно постоянный угол W=5° скоса пуансона, т.е. D1<D2. Или говоря другими словами, по меньшей мере, та часть пуансона, которая при погружении вступает в контакт с деталями 11 и 12, сужается вниз, т.е. в направлении конца пуансона со стороны деталей.

Некоторые аспекты различных исследований представлены на фигурах 4А-4С, так как они аналогичны для предложенного в настоящем изобретении пуансона. Показано поведение при течении деталей 11, 12 при применении пуансонов с различными диаметрами. На фиг.4А показано, как деформируются две металлические детали 11, 12, при диаметре 12 мм пуансона. На фиг.4В показано, как деформируются две металлические детали 11, 12, при диаметре 14 мм пуансона. На фиг.4С показано, как деформируются две металлические детали 11, 12, при диаметре 20 мм пуансона. На всех трех изображениях показан моментальный снимок перед началом подъема пуансона.

Из фигур 4А-4С следует, что диаметр D2 пуансона оказывает влияние на поперечное течение материала или металлических деталей. При пуансоне с диаметром 12 мм материал металлической детали 12 не полностью затекает в полость, образованную выемкой, или деформационной полостью, или приямком 31, как можно видеть в зоне Y. При пуансоне с диаметром 14 мм получается хорошее «заполнение» выемки, или полости, или деформационной полости, или приямка 31. Если применяется пуансон с диаметром 20 мм, то образуется полость X между деталями 11 и 12, показанная на фиг.4С.

Как показали различные испытания и исследования, диаметр пуансона является только одним из параметров, оказывающих непосредственное влияние на процесс приклепывания и прочность соединения 13 приклепыванием. Оказалось, что при приклепывании толстых деталей с tt>8 мм оформление боковой поверхности 25 особенно важно и играет значительную роль.

Соответственно этому настоящее изобретение отличается тем, что пуансон, погружающийся при деформировании в металлические детали 11 и 12, сформирован коническим. Коническая форма пуансона простирается, по меньшей мере, на части, обозначаемой как переходные зоны 21, 22, той длины L пуансона, которая погружается или вдавливается в детали 11, 12. Коническая форма получается благодаря тому, что боковая поверхность 25 пуансона, см. фиг.3В, сформирована конической, по меньшей мере, в нижней переходной зоне 21 к концевой торцевой поверхности 23 и имеет угол W1 скоса, который меньше или равен 10°, преимущественно меньше или равен 5°. Как далее показано на фиг.1 и 6, угол W2 скоса верхней переходной зоны 22 предпочтительно равен нулю или также предпочтительно меньше или равен 5° (примеры осуществления согласно фиг.4А-4С).

Особенно зарекомендовали себя пуансоны с диаметром от 10 до 20 мм с углом W, W1, W2 скоса, который от первого угла W1 переходит во второй угол W2, причем первый угол W1 меньше или равен 10° и предпочтительно меньше или равен 5° и второй угол W2 меньше или равен 2° и составляет предпочтительно от 0 до 1°. При этом первый угол W1 имеет место в непосредственной (нижней) переходной зоне 21 к концевой торцевой поверхности 23, т.е. в зоне конца пуансона со стороны деталей, и второй угол W2 имеет место в верхней переходной зоне 22, отходящей, или выступающей, или удерживающейся от металлических деталей 11, 12, т.е. в зоне пуансона со стороны инструмента.

Такое исполнение конического пуансона показало существенно меньшую тенденцию к зажиму, и при этом не образуется вовсе или слабо выражена полость X. Преимущество в еще меньших радиальных напряжений и таким образом еще меньшей тенденции к зажиму, однако оно «приобретается» за счет возникновения полости X между металлическими деталями 11, 12. Это свидетельствует о том, что угол W, Wl, W2 скоса не может выбираться любым, иначе полость X увеличится, и прочность соединения приклепыванием уменьшится.

Идеальными являются формы осуществления пуансона, в которых изъятие боковой поверхности или уменьшение боковой поверхности, созданное за счет угла скоса, не слишком большое, так как при большем изъятии боковой поверхности или уменьшении боковой поверхности становится слишком низким радиальное давление на детали 11, 12 и таким образом уменьшается поперечное течение материала или металлических деталей.

Приведенные значения угла для W, W1, W2 также оправдали себя, так как созданные с помощью этих пуансонов соединения приклепыванием имеют подобные сравнимые величины для толщины tn шейки и заднего уступа f, как у имеющихся в продаже, обычных чисто цилиндрических пуансонов для тонкого листа. Это свидетельствует о сравнимой, идентичной прочности на растяжение соответствующего соединения 13 приклепыванием.

Коническая форма пуансона простирается, по меньшей мере, на переходные зоны 21, 22 той длины L пуансона, которая погружается в детали 11, 12. Эта длина L при металлических деталях, общая толщина которых tt>8 мм, может определяться следующим образом: 0,3tt≤L≤2tt. Т.е. сформированные коническими переходные зоны 21, 22 соответствуют диапазону между тремя десятыми общей толщины деталей tt и двукратной общей толщине деталей tt.

Различные предложенные согласно изобретению формы пуансона ниже в обобщенном виде поясняются с помощью фигур 1-6.

| Форма осуществления | 1 | 2 |

| Фиг. | 1 | 6 |

| Типичный диаметр | D1<D2 и 10 мм≤D2≤30 мм | D1<D2 и 10 мм≤D2≤30 мм |

| Длина L переходных зон 21,22 | 0,3tt≤L≤2 tt | 0,3tt≤L≤2tt |

| Угол | W1≤10° в нижней переходной зоне 21 и W2=0 в верхней переходной зоне 22 | W1≤10° в нижней переходной зоне 21 и 0°≤W2 в верхней переходной зоне 22, причем W1>W2 |

Полученная прочность, которая достигается с помощью предложенных в соответствии с изобретением пуансонов, к примеру пуансонов с диаметром 12 мм и боковой поверхностью пуансона 5-0° (форма осуществления 2, фиг.6), составляет в среднем более 50 кН или 55 кН. При особенно тщательным образом выбранных условиях растягивающее усилие составляет даже около 58 кН и рассеивается лишь незначительно на несколько процентов.

С предложенным в соответствии с изобретением инструментом 20 с пуансоном для дальнейшего повышения прочности на растяжение и срез можно также осуществлять два соединения 13 приклепыванием рядом друг с другом. В этом случае оказывается, что прочность на растяжение может повышаться на величину, которая почти вдвое больше, чем при отдельном соединении 13 приклепыванием. Испытания показали нагрузку в среднем около 118 кН.

Особенно предпочтительный клепальный инструмент 20 имеет два однородных пуансона, расположенных рядом друг с другом, с помощью которых соединяют первую металлическую деталь 11 со второй металлической деталью 12 двумя соединеними приклепыванием. Здесь при движении подачи и движении погружения одновременно рядом друг с другом осуществляются два соединения приклепыванием. Пример соответствующего двойного соединения приклепыванием показан на фиг.5. В показанном примере можно видеть, что согласно изобретению, к примеру толстая балка из стального профиля, первая металлическая деталь соединена с более тонким листом, или полосовой сталью, или полосовым железом, или стальным профилем, или профилем из листа, или уголком из листового профиля 12, вторая металлическая деталь может соединяться с помощью двух расположенных рядом друг с другом соединений 13 приклепыванием.

При силовом действии при снятии съемником 40 следует принимать во внимание два критерия. Во-первых, усилие снятия или усилие, прилагаемое съемником, должна быть больше, чем сила зажима пуансона. Эта величина, естественно, сильно зависит, как уже было описано, от заданной геометрии пуансона, но и также от смазки или покрытия инструмента. Максимальные силы выталкивания от 30 до 40 кН вели к очень надежным результатам. При оптимальном оформлении угла W скоса или при конусности пуансона достаточно выталкивающих усилий 25 кН. Для 5-0° пуансонов (форма осуществления 2, фиг.6А) в расчет может приниматься даже большее уменьшение выталкивающего усилия, так как здесь никогда не происходит зажима пуансона.

В особо предпочтительной форме осуществления съемник 40 действует одновременно в качестве прижима (41) и имеет такие размеры, что металлические детали 11, 12 испытывают по возможности небольшие деформации, чтобы удержать коробление деталей 11,12 на возможно низком уровне или сохранить их несвязанными.

С помощью предложенных в соответствии с изобретением пуансонов и инструментов для приклепывания или машин для приклепывания, которые имеют или обладают соответствующими пуансонами, могут быть изготовлены самым простым, совсем не требующим усилий, экономичным и надежным способом особенно устойчивые и способные нести нагрузку конструктивные элементы или узлы или элементы конструкции. Затраты на такие конструктивные элементы, или узлы, или элементы конструкции с соединением приклепыванием лежат ниже перечисленных деталей со сварными соединениями, соединениями с помощью заклепок и винтов. Стоимость соединительных материалов для конструктивных элементов, или узлов, или элементов конструкции с соединениями 13 приклепыванием равна нулю. Далее рабочее время сводится, уменьшается или ограничивается до минимума.

Согласно изобретению соединения 13 приклепыванием могут также создаваться с открывающейся матрицей. При этом установленные эластично пластинки матрицы после процесса погружения радиальным течением материала деталей под пуансоном прижимаются наружу, что делает возможным образование заднего выступа.

Преимущества традиционного приклепывания можно также применять приклепывание без матрицы, при котором в качестве сопряженного инструмента применяется наковальня с плоской рабочей поверхностью, причем пуансон таким образом деформирует расположенные на рабочей поверхности отдельные металлические части, или металлические части, или металлические детали в зоне перекрытия или в зоне нахлестки, что сначала со стороны наковальни образуется подъем и потом благодаря радиальному течению материала образуется местный задний уступ f. Приклепывание без матрицы благодаря принципу работы имеет следующие преимущества:

- смещение между (стык) между пуансоном и сопряженным инструментом (наковальня) не оказывает отрицательного влияния на качество соединения. Благодаря этому уменьшаются требования к точности на стыковочной машине;

- затраты времени на установочные работы могут быть исключены;

- износ снижается и безопасность процесса повышается, так как на кромках матрицы больше не возникают какие-либо вырывы;

- для всех задач по стыкованию может применяться одинаковая наковальня. Смена матрицы при смене задачи по стыкованию как при традиционном приклепывании больше не требуется;

- стыковые соединения более плоские и менее склонны к нарушению, чем соединения, созданные с помощью традиционного приклепывания;

- изменение толщины листа возможно без смены инструмента и экономит ценное рабочее время;

- изменение пары материалов происходит без затрат;

- приклепывание без матрицы повышает число соединений приклепыванием или точек стыка на набор инструментов или на (стык) пуансон.

1. Клепальный инструмент (20) для изготовления способного нести нагрузку соединения первой металлической детали (11) со второй металлической деталью (12), содержащий инструмент с пуансоном и сопряженный инструмент (30), выполненные с возможностью путем пластического деформирования обеих металлических деталей (11, 12) формирования приклепыванием соединения (13), которое соединяет друг с другом первую металлическую деталь (11) и вторую металлическую деталь (12), причем инструмент с пуансоном имеет пуансон (21, 22), который выполнен вращательно-симметричным по отношению к оси (24) вращения пуансона и имеет расположенную концентрично оси вращения боковую поверхность (25) и концевую торцевую поверхность (23), расположенную перпендикулярно оси (24) вращения, причем боковая поверхность (25) пуансона выполнена конической с нижней переходной зоной (21) с первым углом (W1) скоса, расположенной в зоне концевой торцевой поверхности (23) и переходящей в верхнюю переходную зону (22) со вторым углом (W2) скоса, причем величина первого угла (W1) скоса меньше или равна 10°, преимущественно меньше или равна 5°, отличающийся тем, что угол (W, W1, W2) скоса переходит от первого угла (W1) непосредственно на конце нижней переходной зоны (21), ведущей в концевую торцевую поверхность (23), ко второму углу (W2) верхней переходной зоны (22), причем величина первого угла (W1) скоса больше величины второго угла (W2) скоса, а пуансон установлен с возможностью при пластическом деформировании погружения в верхней переходной зоне (22) по меньшей мере частично в металлические детали (11, 12).

2. Инструмент (20) по п.1, отличающийся тем, что общая длина (L) пуансона, которая при пластическом деформировании погружается в металлические детали (11, 12), сформирована конической.

3. Инструмент (20) по п.1 или 2, отличающийся тем, что первый угол (W1)≤10°, предпочтительно ≤5°, а второй угол (W2)≤2°, предпочтительно составляет от 0 до 1°.

4. Инструмент (20) по п.1 или 2, отличающийся тем, что диаметр (D2) пуансона равен от 10 до 30 мм или 35 мм, предпочтительно от 12 до 20 мм или 25 мм включительно.

5. Инструмент (20) по п.3, отличающийся тем, что диаметр (D2) пуансона равен от 10 до 30 мм или 35 мм, предпочтительно от 12 до 20 мм или 25 мм включительно.

6. Инструмент (20) по п.1, отличающийся тем, что сопряженный инструмент (30) выполнен в виде наковальни, имеющей гладкую горизонтальную рабочую поверхность.

7. Инструмент (20) по п.1, отличающийся тем, что сопряженный инструмент (30) выполнен в виде матрицы, которая имеет деформационную полость (31).

8. Инструмент (20) по любому из пп.1, 2, 5-7, отличающийся тем, что он содержит прижим (41, 40) для фиксации металлических деталей (11, 12) и съемник (40) для отделения пуансона после пластического деформирования металлических деталей (11, 12).

9. Инструмент (20) по п.3, отличающийся тем, что он содержит прижим (41, 40) для фиксации металлических деталей (11, 12) и съемник (40) для отделения пуансона после пластического деформирования металлических деталей (11, 12).

10. Инструмент (20) по п.4, отличающийся тем, что он содержит прижим (41, 40) для фиксации металлических деталей (11, 12) и съемник (40) для отделения пуансона после пластического деформирования металлических деталей (11, 12).

11. Инструмент (20) по любому из пп.1, 2, 5-7, 9, 10, отличающийся тем, что он имеет второй однотипный пуансон, причем оба пуансона расположены рядом друг с другом с возможностью соединения первой металлической детали (11) со второй металлической деталью (12) двумя соединениями (13) приклепыванием.

12. Инструмент (20) по п.3, отличающийся тем, что он имеет второй однотипный пуансон, причем оба пуансона расположены рядом друг с другом с возможностью соединения первой металлической детали (11) со второй металлической деталью (12) двумя соединениями (13) приклепыванием.

13. Инструмент (20) по п.4, отличающийся тем, что он имеет второй однотипный пуансон, причем оба пуансона расположены рядом друг с другом с возможностью соединения первой металлической детали (11) со второй металлической деталью (12) двумя соединениями (13) приклепыванием.

14. Инструмент (20) по п.8, отличающийся тем, что он имеет второй однотипный пуансон, причем оба пуансона расположены рядом друг с другом с возможностью соединения первой металлической детали (11) со второй металлической деталью (12) двумя соединениями (13) приклепыванием.

15. Способ изготовления способного нести нагрузку соединения первой металлической детали (11) со второй металлической деталью (12) путем обработки давлением, причем с помощью инструмента с пуансоном (20) и сопряженного инструмента (30) путем местного пластического деформирования формируют приклепыванием соединение (13), которое соединяет первую металлическую деталь (11) со второй металлической деталью при осуществлении следующих этапов:- укладывают друг на друга и подготавливают или выравнивают первую металлическую деталь (11) и вторую металлическую деталь (12) на рабочую поверхность сопряженного инструмента (30),- подают пуансон инструмента (20) с пуансоном,- пуансон погружают в обе стыкующиеся друг с другом металлические детали (11,12) до тех пор, пока нижняя сторона (14) второй металлической детали (12) не войдет в контакт с зоной сопряженного инструмента (30),- извлекают пуансон,отличающийся тем, что пуансон имеет боковую поверхность (25), выполненную конической с нижней переходной зоной (21) с первым углом (W1) скоса, расположенной в зоне концевой торцевой поверхности (23) и переходящей в верхнюю переходную зону (22) со вторым углом (W2) скоса, причем величина первого угла (W1) скоса меньше или равна 10°, преимущественно меньше или равна 5°, причем первый угол (W1) скоса превышает второй угол (W2) скоса, а при погружении пуансона верхнюю переходную зону (22) по меньшей мере частично внедряют в металлические детали (11, 12).

16. Способ по п.15, отличающийся тем, что используют съемник (40) при извлечении пуансона, при этом отделяют пуансон при зажиме пуансона или инструмента (20) с пуансоном в металлических деталях (11, 12).

17. Способ по п.15 или 16, отличающийся тем, что съемник (40) перед отделением устанавливают на поверхность (15) первой металлической детали (11) и при отделении с помощью упомянутого съемника к металлическим деталям (11, 12) прикладывают усилие, действующее в противоположном направлении, с помощью которого вытягивают пуансон.

18. Способ по п.15, отличающийся тем, что сопряженный инструмент (30) выполнен в виде матрицы, которая имеет деформационную полость (31) в зоне рабочей поверхности, причем расположенные на рабочей поверхности металлические детали (11, 12) в зоне нахлестки над деформационной полостью матрицы деформируют посредством пуансона с образованием благодаря радиальному течению материалов в деформационной полости местного заднего уступа (f).

19. Способ по п.15, отличающийся тем, что сопряженный инструмент (30) выполнен в виде наковальни, имеющей гладкую горизонтал