Способ центробежного литья многослойных заготовок для корпусов транспортно-упаковочных комплектов (тук) для перевозки и хранения отработавшего ядерного топлива (оят) из высокопрочного чугуна с шаровидным графитом (вчшг) и монолитная отливка корпуса тук, полученная этим способом

Иллюстрации

Показать всеИзобретение относится к атомному машиностроению. Способ характеризуется тем, что во вращаемую изложницу осуществляют послойную заливку под слоем флюса чугунов разнородных составов и формирование монолитной отливки корпуса танспортно-упаковочного комплекта (ТУК). Наружный слой заливают из ферритного высокопрочного чугуна с шаровидным графитом, промежуточный слой - из легированного чугуна с шаровидным графитом, обладающего нейтронно-поглощающей способностью, а внутренний слой из коррозионно-стойкого аустенитного чугуна с шаровидным графитом. Обеспечивается повышение надежности защиты от радиационного излучения и коррозионной стойкости корпуса ТУКа. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к атомному машиностроению, в частности к технологии изготовления центробежного литья корпусов ТУК для ОЯТ методом центробежного литья многослойных отливок (в т.ч. моно-, би- и полиметаллических), крупнотоннажных заготовок-корпусов ТУК для перевозки и хранения ОЯТ и других радиоактивных отходов (РАС) из ферритного и специальных чугунов с шаровидной формой графита.

Уровень техники

Из патентной литературы известен способ центробежного литья полых изделий, включающий заливку расплава во вращаемую изложницу, его кристаллизацию и легирование /см. патент РФ №2067914, 1991/.

Известен способ центробежного литья двухслойных прокатных валков с рабочим слоем из высоколегированного чугуна, включающий последовательную заливку металла во вращаемую форму /см. патент РФ №2148471, 1998/.

Известен способ центробежной отливки чугунных биметаллических заготовок с осевой полостью, включающий нанесение теплоизолирующего покрытия на форму и последовательную заливку наружного и внутреннего слоев металла во вращаемую вокруг горизонтальной оси форму /см. патент РФ №2067914, 1991/. Известна машина с горизонтальной осью вращения формы для центробежного литья /см. патент РФ 2146182, 1998/. Известна литейная форма для центробежного литья прокатных валков /см. Авторское свидетельство СССР №1779461, 1990/.

Наиболее близкими аналогами является способ центробежного литья биметаллических заготовок, включающий последовательную заливку различных по составу металлов, а заливку очередного слоя металла осуществляют после охлаждения ранее залитого металла до температуры ниже солидуса на 100-350°C /см. Авторское свидетельство СССР №358074, 1969/.

В настоящее время в нашей стране и ряде других стран проблема обеспечения объектов, использующих ядерное топливо, ТУК для перевозки и долгосрочного хранения ОЯТ требует безотлагательного решения, т.к. накопление этих материалов создает реальную угрозу экологической безопасности обширных регионов, прилегающих к местам временного хранения ОЯТ, расположенных, как правило, вблизи объектов, использующих ядерное топливо.

Анализ основных тенденций мировой практики в решении проблемы в обращении с облученным ядерным топливом и радиоактивными отходами показал, что один из основных показателей качества ВЧШГ (К1с) (вязкость разрушения) в интервале температур от 20 до -40°C выше, чем у углеродистой стали при тех же температурах.

| Вязкость разрушения ВЧШГ и углеродистой стали | ||||

| Марка | Металлическая | Вязкость разрушения К1с, N/мм2 м1/2 | ||

| материала | основа | -50 | +20 | +100 |

| ВЧ-40 | феррит >90% | 70 | 110 | 130 |

| ВЧ-40 | феррит >80% | 60 | 100 | 110 |

| Углеродист. сталь | Перлит-феррит | 50 | 90 | 110 |

Обширные исследования структурного состояния, механических и физико-химических свойств ВЧШГ на образцах, вырезанных из тела крупнотоннажных отливок, корпусов контейнеров показали, что разработанный технологический регламент обеспечивает стабильное получение в литом состоянии высокое качество крупнотоннажных отливок, в соответствии с требованиями правил МАГАТЭ и нормативно-технической документации РФ:

- корпуса контейнеров, изготовленные из ВЧШГ, обладают существенными преимуществами в сравнении с другими материалами;

- наличие в составе чугуна 3,5% углерода, который при кристаллизации из расплава выделяется в виде свободного графита (занимающего около 15% объема всей отливки), обеспечивает лучшую, чем другие сплавы, защиту от радиационного излучения;

- отливка корпуса ТУК из ВЧШГ значительно снизит затраты и сроки изготовления в сравнении с затратами на изготовление сварно-кованных корпусов из стали;

- позволяет осуществлять ультразвуковой контроль качества корпусов на всех стадиях изготовления и эксплуатации;

- позволяет производить утилизацию после 50-летнего срока эксплуатации корпуса из ВЧШГ путем простого переплава в качестве шихты.

Крупнотоннажные корпуса контейнеров из ВЧШГ представляют собой массивные цилиндрические изделия с наружным диаметром до 2,5 метров с толщиной стенки 300-500 мм и высотой до 10 метров. Сейчас корпуса контейнеров из ВЧШГ изготавливают стационарным методом, т.е. заливкой расплава ВЧШГ в металлические формы (кокили), установленные в собранном виде (со стержнями) на плацу или в кессонах литейного цеха. Цикл изготовления одного корпуса контейнера по этой технологии составляет (в зависимости от его массы) от 20 до 30 дней, из них примерно 15-20 дней отливка корпуса до достижения температуры 300-350°C находится в форме.

При таком длительном цикле изготовления одной отливки корпуса Литейный завод ЗАО «Петрозаводскмаш», признанный лучшим предприятием в нашей стране по производству крупнотоннажных изделий из ВЧШГ.

Внутренняя поверхность корпуса контейнера и торцевые поверхности, контактирующие с герметизирующими прокладками внутренней и наружной торцевых крышек (на чертежах не показаны), имеют защитное никелевое покрытие. Наружная поверхность корпуса ТУК покрывается органосиликатной композицией ОС-51-03 по ТУ-84-725-78.

Контейнер для транспортировки и/или хранения радиоактивных элементов содержит корпус с крышкой и днищем (см. опубл. заявку РФ №2004123577 от 27.01.2006 г.).

Изготовление контейнера представляет собой большую технологическую сложность и значительную часть стоимости изготовления комплекта в целом. Эта технология предусматривает изготовление отливки в кокиль с массивным центральным стержнем из холоднотвердеющих смесей (ХТС) с системой отвода тепла от тела отливки. Подвод металла осуществляется сифоном через нижнюю часть отливки, что ведет к значительному расходу жидкого металла. Для обеспечения плотности отливки используется значительная прибыльная часть. В целом для данной детали коэффициент использования металла не превышает 0,5. При механической обработке особую сложность представляет обработка каналов для нейтронной защиты методом глубокого сверления. Это длительный технологически сложный процесс, требующий специального оборудования и инструмента. Второй серьезной проблемой обеспечения долгосрочной безаварийной работы ТУК является защита внутренней рабочей поверхности чугунного корпуса от механических повреждений и химической коррозии в процессе эксплуатации, сегодня это решается гальваническим покрытием никелем. Процесс влечет за собой большой расход электроэнергии и сложную экологическую проблему, связанную с обеззараживанием отходов.

ТУК предназначен для:

- длительного до 50 лет хранения ОТВС ВВЭР в условиях контейнерного сухого хранения ОЯТ, представляющего собой открытую площадку, или здание ТУК устанавливается вертикально;

- транспортирования ОТВС ВВЭР по территории АЭС из энергоблоков в пристанционное хранения ОЯТ, на автотрейлере или на железнодорожном транспорте;

- транспортирования ОТВС ВВЭР с территории АЭС из энергоблоков или из пристанционного хранения ОЯТ автомобильным, водным или железнодорожным транспортом в существующее хранилище ОЯТ ГХК (ХОТ-1) или централизованное ХОЯТ.

В состав ТУК входит контейнер, являющийся основным элементом, обеспечивающим размещение ОТВС, радиационную защиту персонала и населения при перевозке, удержание радионуклидов от выхода за пределы контейнера, рассеивание остаточного тепловыделения ОТВС в окружающую среду.

Сущность изобретения

Способ изготовления крупнотоннажных транспортно-упаковочных корпусов комплектов (ТУК) для перевозки и хранения отработавшего ядерного топлива (ОЯТ АЭС) из ферритного высокопрочного и специальных чугунов с шаровидным графитом, характеризующийся последовательной заливкой во вращаемую изложницу под слоем флюса однотипных по составу высокопрочного чугуна с шаровидным графитом слоев, целиком формирующих отливку корпуса с высокой степенью изотропности свойств по сечению и высоте или разнородных составов чугуна, формирующих монолитную отливку корпуса ТУК с высокими прочностными и специальными свойствами, при этом наружный слой заливают из ферритного высокопрочного чугуна с шаровидным графитом, промежуточный слой - из легированного чугуна с шаровидным графитом с повышенной нейтронно-поглощающей способностью, а внутренний слой из коррозионно-стойкого аустенитного чугуна с шаровидным графитом.

Способ отличается тем, что скорость вращения изложницы при каждой последующей заливке увеличивают на 5-10%.

Способ отличается тем, что слои расплавов заливают под слоем жидкого или порошкообразного флюса в количестве 0,7-0,8% от массы заливаемого первого слоя расплава, а при каждой последующей заливке расплава вводят флюс в количестве 10-15% от массы первоначально введенного количества флюса.

Способ отличается тем, что используют флюс, состоящий из следующих компонентов по мас.%:

| силикатная глыба (nNa2O mSiO2) | - 23-25; |

| плавиковый шпат (CaF2) | - 23-25; |

| бура (Na2, B4O7) | - 15-17; |

| известняк (CaO) | - остальное. |

Монолитная отливка-корпус ТУК, изготовленная вышеуказанным центробежным способом литья, характеризующаяся цилиндрической формой со съемными торцевыми крышками, причем корпус выполнен последовательной заливкой одного или разнородных составов высокопрочного чугуна с шаровидным графитом, а нейтронная защита корпуса выполнена средним слоем из чугуна легированного, нейтроннопоглощающими элементами, при этом внутренняя коррозионная защита корпуса выполнена из аустенитного чугуна с шаровидным графитом.

При заливке последующих слоев расплава чугуна большая часть оставшегося флюса под действием центробежных сил снова вытесняется на внутреннюю поверхность вновь залитого слоя. Указанный состав флюса рекомендуется применять как при заливке слоев одного расплава ВЧШГ, так и при заливке би- и полиметаллических корпусов контейнеров.

Монометаллические корпуса контейнеров, изготовленные из ВЧШГ, стационарным способом покрываются изнутри антикоррозионным плакирующим слоем, наносимым электрохимическим методом, плазменным напылением или же запрессовкой оболочки из стали Х18Н10Т.

В предлагаемой технологии антикоррозионный слой толщиной 15-20 мм предлагается осуществлять заливкой расплава аустенитного чугуна с шаровидным графитом, т.е. вся биметаллическая отливка формируется в сплошное единое изделие - крупнотоннажный корпус контейнера послойной заливкой слоев ферритного и аустенитного чугунов методом центробежного литья.

При изготовлении полиметаллической отливки корпуса контейнера, состоящей из различных слоев разнородных по составу чугунов, формирование в корпусе контейнера высокой ядерной (нейтронной) и радиационной защиты, а также коррозионной стойкости осуществляется последовательной заливкой расплавов этих слоев центробежным методом литья.

Полиметаллическая монолитная отливка корпуса с высокими характеристиками прочностных и специальных свойств состоит из сочетания слоев легированного чугуна с шаровидным графитом с высокими параметрами специальных свойств. Отличие технологического процесса изготовления би- и полиметаллических отливок корпусов от монометаллических состоит в толщине слоев и температурном режиме их заливки. При заливке многослойной отливки корпуса контейнера из одного состава ВЧШГ заливка первого слоя расплава (толщиной 80-100 мм) во вращаемую металлическую форму (изложницу) производится при температуре на 30-50°C выше температуры ликвидуса, заливка последующих слоев толщиной 80-100 мм производится при этой же температуре, но при достижении, на контактной (внутренней) поверхности первого слоя температуры на 100-150°C ниже температуры солидуса этого чугуна.

Достигаемый изобретением технический результат заключается в:

- повышении надежности защиты от радиационного излучения ОЯТ, коррозионной стойкости корпуса ТУК и увеличении производительности изготовления ТУК;

- оптимизации технологии изготовления ТУК;

- обеспечении стабильного получения качества крупнотоннажных отливок ТУК;

- возможности обеспечения контроля качества ТУК на всех стадиях изготовления и эксплуатации ТУК;

- возможности утилизации после 50-летнего срока эксплуатации корпуса из ВЧШГ.

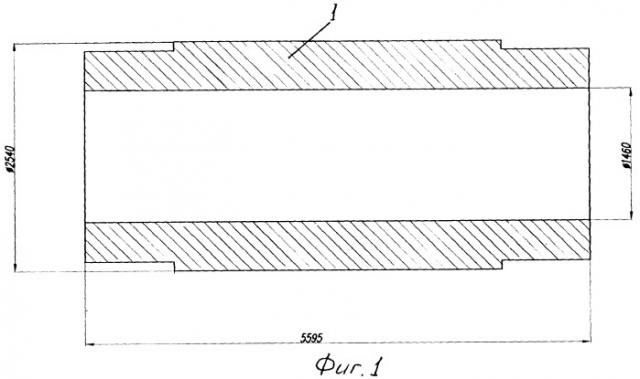

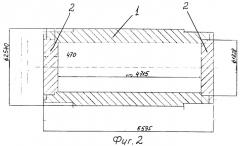

Изобретение поясняется чертежами, где на:

Фиг.1 - цилиндрический корпус ТУК; (1 - корпус контейнера; 2 - торцевая крышка);

Фиг.2 - то же, с торцевыми крышками (для отливки центробежным способом).

Известно, что получение качественных массивных отливок, таких как корпуса контейнеров с толщиной стенок до 500 мм при любом способе литья сопряжено с определенными технологическими трудностями, связанными, главным образом, с невозможностью обеспечить при их кристаллизации принципа направленного затвердевания, и получение высоких механических свойств по всему сечению отливки. При стационарном способе изготовления в этом случае обычно прибегают к простановке массивных питающих прибылей, однако эти меры, хотя предотвращают образование сосредоточенных дефектов усадочного происхождения, но не обеспечивают высокой изотропности свойств чугуна. Физико-механические свойства и пластичность в металла в массивных отливках, изготовленных из ВЧШГ с толщиной стенки 300 мм и более, снижаются по сравнению с механическими свойствами отливок с толщиной стенки отливки до 50 мм примерно на 25%.

Как показали исследования в отливках с толщиной стенки более 100 мм, изготовленных из ВЧШГ методом центробежного литья, одноразовой заливкой получить качественную бездефектную отливку так же практически невозможно. Как правило, в подобных отливках обнаруживаются такие дефекты, как анизотропность, полосчатость, расслоение и др.

Поэтому предлагается принципиально новый технологический процесс производства крупнотоннажных отливок корпусов контейнеров методом центробежного литья с использованием принципа многократной послойной заливки, необходимой для получения цельнолитой крупнотоннажной отливки корпуса ТУКа. При этом необходимо, чтобы при заливке каждого слоя контактная поверхность первоначально залитого слоя металла находилась до заливки очередной порции расплава подзащитным покровом флюса, вводимого во вращаемую изложницу вместе с заливаемым или же сразу после его заливки.

При отливке крупнотоннажных корпусов контейнеров частоту вращения центробежной формы определяют исходя из необходимости сокращения до минимально возможных значений продолжительности выравнивания угловых скоростей залитого слоя металла и изложницы для достижения высокой однородности свойств металла отливки. Это условие в крупнотоннажных отливках корпусов обеспечивается при гравитационном коэффициенте, равном 120, в соответствии с которым частота вращения формы, определенная по формуле: n=328/√R, где R - внешний радиус отливки (в м).

Новый технологический процесс позволяет:

1. Снизить (не менее чем в 3 раза) трудоемкость изготовления корпуса ТУК.

2. Создать более технологичную конструкцию ТУК.

3. Существенно снизить толщину стенки и вес корпуса ТУК путем устранения отверстий в стенке корпуса для нейтронной защиты и повысить полезную загрузку.

Изобретение позволяет посредством многослойной заливки разнородных составов ВЧШГ получать отливки высокого качества. Обеспечивать равномерное, прочное сваривание между собой разных по химическому составу слоев чугуна, обеспечивает высокую изотропность свойств по всему сечению отливки корпуса ТУК. Формировать монолитный крупнотоннажный корпус контейнера для транспортирования и хранения ОЯТ атомных станций и других объектов отрасли. Создать высокий уровень прочностных физико-химических свойств и решить проблему защиты от радиоактивного излучения и коррозии основных элементов конструкции.

1. Способ изготовления крупнотоннажного корпуса транспортно-упаковочного комплекта (ТУК) для перевозки и хранения отработавшего ядерного топлива, характеризующийся тем, что во вращаемую изложницу послойно заливают под флюсом чугуны разного состава и осуществляют формирование монолитной отливки корпуса ТУК, при этом наружный слой заливают из ферритного высокопрочного чугуна с шаровидным графитом, промежуточный слой - из легированного чугуна с шаровидным графитом, обладающего нейтронно-поглощающей способностью, а внутренний слой - из коррозионно-стойкого аустенитного чугуна с шаровидным графитом.

2. Способ по п.1, отличающийся тем, что скорость вращения изложницы при каждой последующей заливке слоев увеличивают на 5-10%.

3. Способ по п.1 или 2, отличающийся тем, что используют жидкий или порошкообразный флюс, который при заливке первого слоя вводят в количестве 0,7-0,8% от массы заливаемого первого слоя расплава, а при каждой последующей заливке расплава дополнительно вводят флюс в количестве 10-15% от массы первоначально введенного количества флюса.

4. Способ по п.3, отличающийся тем, что используют флюс, содержащий следующие компоненты в мас.%:

| Силикатная глыба | 23-25 |

| Плавиковый шпат | 23-25 |

| Бура | 15-17 |

| Известняк | остальное. |

5. Корпус транспортно-упаковочного комплекта (ТУК) для перевозки и хранения отработанного ядерного топлива, характеризующийся тем, что он выполнен монолитным из слоев высокопрочного чугуна с шаровидным графитом разного состава, при этом наружный слой выполнен из ферритного высокопрочного чугуна с шаровидным графитом, промежуточный слой - из легированного чугуна с шаровидным графитом, обладающего нейтронно-поглощающей способностью, а внутренний слой - из коррозионно-стойкого аустенитного чугуна с шаровидным графитом.