Устройство для контактно-стыковой сварки трубы с заглушкой

Иллюстрации

Показать всеИзобретение может быть использовано для герметизации контактно-стыковой сваркой сопротивлением стержневых тепловыделяющих элементов ядерных реакторов с металлическими оболочками. Между основным токоподводом и шайбой жесткости размещен кольцевой разъемный токоподвод, состоящий из собранных в пакет металлических пластин в изолирующей обойме. Пакет размещен с образованием участка распределения сварочного тока. Шайба жесткости установлена с образованием в зоне ее контакта с наружной поверхностью трубы участка формовки сварного соединения, имеющего электрическое сопротивление меньше электрического сопротивления прилегающего к нему участка распределения сварочного тока. Ширина участка формовки равна 1,5-3 толщинам стенки трубы. Отношение ширины участка распределения сварочного тока к ширине участка формовки не превышает единицы. Изобретение обеспечивает повышение работоспособности устройства и стабильность качества сварных соединений. 3 ил.

Реферат

Изобретение относится к машиностроению, в частности к оборудованию для контактно-стыковой сварки сопротивлением, и может быть использовано для герметизации стержневых тепловыделяющих элементов (твэлов) ядерных реакторов с металлическими оболочками.

Основным требованием, определяющим работоспособность твэлов, является их герметичность, которая в значительной степени зависит от качества сварных швов. В настоящее время все большее развитие в производстве твэлов получает контактная стыковая сварка сопротивлением. Для использования этого метода применительно к сварке твэлов необходимо специальное устройство, которое выполняет одновременно несколько функций и от надежности работы которого в значительной мере зависит качество сварки. Устройство должно фиксировать оболочку в заданном положении, предохранять конец оболочки в зоне сварки от недопустимых деформаций, обеспечивать равномерный по периметру соединения токоподвод и теплоотвод в процессе сварки, иметь определенную величину электрического сопротивления, которое зависит от конструкции, электротехнических и механических свойств свариваемых материалов и геометрических размеров сварного соединения. Работа устройства сопровождается циклическими термическими и механическими нагрузками, действующими в радиальном и осевом направлениях по отношению к оболочке.

Известно устройство для изготовления твэлов по патенту РФ №2082574, МПК B23K 11/02, G21C 3/00, 1997, содержащее кольцевой токоподвод, часть которого, контактирующая с приторцевой областью трубы - оболочки твэла, выполнена из набора электрически изолированных пластин с общей длиной 2,5-6δ, где δ - толщина стенки свариваемой трубы. Недостатком устройства является нестабильность его работы из-за изменения переходного сопротивления между пластинами пакета кольцевого упора-холодильника (КУХ) и низкая стойкость из-за механических повреждений стыков пластин выдавливаемым металлом, что снижает стабильность работы и качество сварных швов, сложность конструкции устройства и большая трудоемкость изготовления. Неудовлетворительная стойкость и надежность работы связана с тем, что вся конструкция одновременно выполняет функции и по распределению сварочного тока, и по теплоотводу, и функцию формовки сварного соединения. При этом основная часть всех нагрузок приходится на участок устройства, состоящий из набора достаточно тонких пластин, которые сложно сжать в пакет, чтобы обеспечить впоследствии стабильное сопротивление. Наличие большого количества пластин в пакете усложняет изготовление устройства, требует повышенного расхода дефицитных электродных материалов, способствует повышению сопротивления устройства в процессе работы.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является устройство для контактно-стыковой сварки, имеющее электрическое сопротивление, превышающее электрическое сопротивление участка оболочки в зоне сварки и представляющее собой кольцевой разъемный токоподвод - кольцевой упор-холодильник (КУХ), состоящий из собранных в пакет металлических пластин, помещенных в изолирующую обойму и размещенных между токоподводом и шайбой жесткости (см. А.С. СССР №1508458, B23K 11/02, бюл. №16, 1991) - прототип.

Недостатком устройства является сложность конструкции устройства и большая трудоемкость изготовления из-за большого количества используемых металлических пластин в пакете КУХ. Это также снижает стабильность его работы в связи с изменением переходного сопротивления, требует повышенного расхода дефицитных электродных материалов. Недостатком устройства является также его низкая стойкость из-за механических повреждений стыков пластин выдавливаемым металлом, что снижает стабильность работы и качество сварных швов. Неудовлетворительная стойкость и надежность работы связана с тем, что вся конструкция одновременно выполняет функции и по распределению сварочного тока, и по теплоотводу, и функцию формовки сварного соединения. При этом основная часть всех нагрузок приходится на участок устройства, состоящий из набора пластин. Эти недостатки являются также серьезным препятствием для использования такого устройства в условиях с повышенными требованиями к биологической защите.

Технической задачей изобретения является упрощение конструкции устройства, повышение его работоспособности и стабильности качества сварных соединений.

Решение технической задачи достигается тем, что в устройстве для контактно-стыковой сварки трубы с заглушкой, содержащем основной токоподвод, шайбу жесткости и размещенный между ними кольцевой разъемный токоподвод, состоящий из собранных в пакет металлических пластин в изолирующей обойме, согласно изобретению пакет металлических пластин кольцевого разъемного токоподвода размещен с образованием участка распределения сварочного тока, а шайба жесткости установлена с образованием в зоне ее контакта с наружной поверхностью трубы участка формовки сварного соединения, имеющего электрическое сопротивление меньше электрического сопротивления прилегающего к нему участка распределения сварочного тока, при этом ширина участка формовки равна 1,5-3 толщинам стенки трубы, а отношение ширины участка распределения сварочного тока к ширине участка формовки не превышает единицы.

Указанная совокупность признаков позволяет достичь поставленного результата - упрощения конструкции устройства, повышения его работоспособности и стабильности качества сварных соединений, так как функциональное разделение пакета пластин устройства на участок распределения сварочного тока и участок формовки сварного соединения с электрическим сопротивлением меньше электрического сопротивления прилегающего к нему участка распределения сварочного тока позволяет осуществлять формовку сварного соединения на участке шайбы жесткости, представляющей собой пластину, толщина которой значительно больше толщины пакета пластин кольцевого упора-холодильника, который в этом случае играет, в основном, роль распределения тока в трубе. Это позволяет упростить конструкцию устройства за счет уменьшения количества пластин в пакете и повысить стабильность сопротивления устройства в процессе его работы, уменьшить его механический износ. Наличие участка формовки сварного соединения, представляющего собой в зоне контакта с трубой пластину сплошного сечения шириной от 1,5 до 3-х толщин стенки трубы, увеличивает работоспособность устройства. Уменьшение толщины участка формовки до величины менее полутора толщин стенки трубы приводит к недостаткам, присущим прототипу. Увеличение толщины участка формовки сварного соединения до величины более 3-х толщин стенки трубы свариваемой оболочки твэла снижает протяженность сварного шва до величины менее двух толщин стенки трубы, что, как правило, недостаточно и не может быть использовано для гарантированного обеспечения работоспособности твэлов. Соотношение толщин участка распределения сварочного тока и участка формовки сварного соединения, равное или менее единицы, позволяет получать сварные соединения требуемого качества при уменьшенном расходе дефицитных материалов.

Сущность изобретения поясняется чертежами:

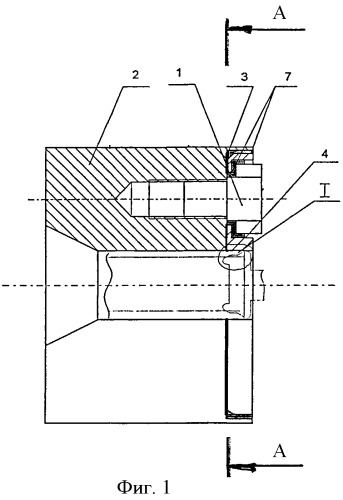

фиг.1 - устройство для контактно-стыковой сварки трубы с заглушкой, общий вид;

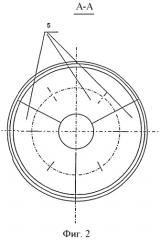

фиг.2 - участок распределения сварочного тока устройства для контактно-стыковой сварки трубы с заглушкой, разрез А-А;

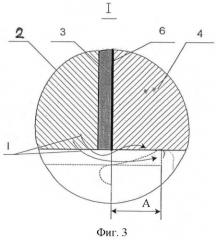

фиг.3 - устройство для контактно-стыковой сварки трубы с заглушкой, участок I зоны сварки.

Устройство для контактно-стыковой сварки трубы с заглушкой содержит основной токоподвод 2, кольцевой разъемный токоподвод 3, состоящий из пакета 5 металлических пластин, механически соединенных между собой, например, при помощи болтов 1, размещенного с образованием участка распределения сварочного тока, и шайбы жесткости 4 с образующимся на ней в зоне контакта с наружной поверхностью трубы участка формовки сварного соединения. Участок формовки сварного соединения трубы с заглушкой (фиг.3, показан пунктиром) имеет ширину в пределах от полутора до трех толщин стенки трубы. Участок распределения сварочного тока обладает повышенным относительно свариваемой трубы и участка формовки электрическим сопротивлением, что достигается за счет размещения в нем одной-трех пластин 5, имеющих повышенное электрическое сопротивление за счет специальной пленки 6, нанесенной на их поверхности, или за счет нанесения такой пленки 6, по крайней мере, на боковую поверхность основного токоподвода 2 или на контактирующую с ней поверхность участка формовки сварного соединения шайбы жесткости 4. Общая величина электрического сопротивления устройства лежит в пределах 200-900 мкОм. При необходимости она может быть уменьшена путем применения шунтов (не показаны). Для исключения прямой электрической связи частей пакета между собой они изолированы друг от друга изолирующим материалом 7.

Устройство для контактно-стыковой сварки трубы с заглушкой работает следующим образом.

Труба фиксируется в устройстве путем сжатия его секторов таким образом, чтобы торец трубы располагался на участке формовки сварного соединения и находился на расстоянии (А), равном 1,5-3 толщины стенки свариваемой трубы. После этого к торцу трубы прижимается заглушка, и через образовавшийся контакт пропускается сварочный ток (I). При этом часть тока идет непосредственно к заглушке, а часть шунтируется участком трубы, находящимся в зоне формовки. Если длина трубы в зоне участка формовки сварного соединения превышает 3 толщины ее стенки, то большая часть сварочного тока проходит к заглушке мимо трубы и не разогревает ее, что снижает протяженность сварного шва.

В процессе сварки из стыка свариваемых деталей выдавливается грат. Чтобы исключить выход его за наружный диаметр трубы, толщину шайбы жесткости 4 в зоне сварки делают на 0,5-1 мм больше длины участка трубы, расположенного на этом участке. Так как количество переходов, создающих повышенное электрическое сопротивление устройства, ограничено и, как вариант, может доходить до одного, то изменение условий контакта между пластинами пакета в процессе работы устройства сказывается на изменении его общего сопротивления значительно меньше, что способствует повышению его работоспособности и стабильности качества сварных соединений.

Устройство для контактно-стыковой сварки трубы с заглушкой, содержащее основной токоподвод, шайбу жесткости и размещенный между ними кольцевой разъемный токоподвод, состоящий из собранных в пакет металлических пластин в изолирующей обойме, отличающееся тем, что пакет металлических пластин кольцевого разъемного токоподвода размещен с образованием участка распределения сварочного тока, а шайба жесткости установлена с образованием в зоне ее контакта с наружной поверхностью трубы участка формовки сварного соединения, имеющего электрическое сопротивление меньше электрического сопротивления прилегающего к нему участка распределения сварочного тока, при этом ширина участка формовки равна 1,5-3 толщинам стенки трубы, а отношение ширины участка распределения сварочного тока к ширине участка формовки не превышает единицы.