Способ изготовления слоистой коррозионно-стойкой стали

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении прокаткой в вакууме заготовок и полос слоистой коррозионно-стойкой стали, состоящей из основного слоя углеродистой стали, легированной кремнием, и, по меньшей мере, одного плакирующего слоя коррозионно-стойкой стали. Подготавливают основной слой, содержащий от 0,8 мас.% до 4 мас.% кремния. Нагревают пакет под прокатку в вакуумной камере нагревательной печи вакуумного прокатного стана при температуре 800 - 1200°С при остаточном давлении не более 1,33 Па. Осуществляют горячее деформирование пакета прокаткой в рабочей вакуумной камере клети прокатного стана, герметично соединенной с вакуумной камерой нагревательной печи, при степени деформации от 12% до 60% за один проход. Охлаждение проката осуществляют до температуры не выше 300°С в вакуумной камере охлаждения и выгрузки, герметично соединенной с рабочей вакуумной камерой прокатного стана. Способ обеспечивает исключение несплошностей соединительного слоя и высокую прочность слоистой стали. 1 табл., 10 ил.

Реферат

Изобретение относится к металлургической отрасли, а именно изготовлению прокаткой в вакууме заготовок и полос слоистой коррозионно-стойкой стали, состоящих из основного слоя углеродистой стали, легированной кремнием, и, по меньшей мере, одного плакирующего слоя коррозионно-стойкой стали.

Известен ГОСТ 10885-85 «Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия», в соответствии с которым двухслойные листы изготовляют толщиной от 4 до 120 мм. Способ изготовления не регламентирован. Приведены марки углеродистых и низколегированных сталей основного слоя и сталей плакирующих слоев, в том числе коррозионно-стойких хромоникелевых сталей.

Учитывая несовершенство известных способов изготовления слоистых коррозионно-стойких сталей, ГОСТ 10885-85 предусматривает наличие несплошности соединения слоев и допускает сопротивление срезу не менее 150 МПа.

Известен способ производства плакированного листа (патент ЕР №0132937 В1 от 04.06.1984 г.), включающий сборку пакета из листа основного металла и листа плакирующего металла с использованием сварного соединения листов по их периметру, продувки инертным газом зазора между прилегающими поверхностями листов, заполнение продувочных отверстий легкоплавким металлом, нагрев собранного пакета до температуры горячего деформирования, прокатка при степени деформации 2%…20% за проход. Недостаток способа состоит в том, что заполнение зазора между листами собранного пакета инертным газом не исключает содержания некоторого количества кислорода, окисления части площади соединяемых поверхностей и, как результат - несплошностей до 2% площади соединяемых поверхностей.

Известен способ изготовления плакированного листа горячей прокаткой (патент ЕР №0201202 В2 от 04.04.1986 г.), включающий очищение от окислов соединяемых поверхностей основного и плакирующего металлических листов, укладку листов основного, плакирующего и покрывающего слоев; сварку по периметру основного и покрывающего листов; продувку инертным газом зазора между основным и плакирующим листами; понижение давления газа в зазоре между листами до 13,33 Па и ниже по мере нагрева сложенных вместе листов до того момента, когда температура сложенных листов достигнет 100°С (произойдет испарение и удаление влаги из зазора) в процессе сварки основного и плакирующего листов металла и получения пакета; нагрев пакета до температуры 650-950°С под горячую прокатку, соединение поверхностей основного и плакирующего листов в процессе горячей прокатки и охлаждение прокатанного пакета до температуры 650°С или ниже.

Недостаток известного способа в том, что прокатка пакета начинается при давлении газов 13,33 Па в зазоре между соединяемыми поверхностями. При этом давлении в газах содержится кислород, который в процессе нагрева пакета под прокатку приводит к окислению соединяемых поверхностей и к несплошности их соединения.

Известен способ изготовления биметаллов (а.с. SU №937117 от 26.11.1980 г.), включающий сборку стального пакета, его нагрев до температуры, не превышающей 1250°С, и прокатку в два этапа с промежуточной изотермической выдержкой после предварительной деформации со степенью от 30 до 50%. Выдержка раската после деформации в течение 0,5…2,0 часов при температуре начала горячей прокатки. Последующую прокатку пакета осуществляют при степени деформации 10%…30% и завершают при температуре 1100°С…1000°С.

Недостаток способа в том, что вследствие наличия окисной пленки на контактных поверхностях он не позволяет исключить несплошность свариваемых поверхностей и получить высокую прочность соединения стальных слоев.

Известен способ прокатки тугоплавких металлов в вакуумном прокатном стане (Чернышев В.Н., Линецкий Б.Л., Крупин А.В. Обработка металлов давлением в контролируемых средах. - М., Металлургия, 1993 г.с.245). При этом способе заготовки под прокатку нагревают в вакуумной камере нагревательной печи вакуумного прокатного стана до температуры прокатки, проводят горячее деформирование нагретой заготовки в рабочей вакуумной камере клети вакуумного прокатного стана, герметично соединенной с вакуумной камерой нагревательной печи при остаточном давлении газов не более 1,33 Па. После прокатки заготовка перемещается в камеру охлаждения и выгрузки. Подобный процесс прокатки заготовки слоистой коррозионно-стойкой стали не описывается.

Известен способ изготовления слоистой коррозионно-стойкой стали (крупногабаритных плакированных стальных листов: патенты RU №2225781 от 14.02.2002 г., RU №2274528 от 06.05.2004 г., RU №2277464 от 16.08.2004 г.), который включает подготовку (механическую обработку до заданной шероховатости Ra=12,5 мкм и обезжиривание) контактных поверхностей основного металла (стальные слябы, стальные слитки или подкат углеродистых и низколегированных марок сталей, в том числе стали 09Г2С с содержанием кремния до 0,8%) и плакирующего металла (подкат аустенитной или ферритной нержавеющей стали), сборку пакета из основного и плакирующего слоев с зазором между ними и его сварку по периметру. После выполнения подслоя ручной сваркой производят продувку инертным газом зазора между контактными поверхностями, а затем его предварительное вакуумирование до давления 7 Па. Затем выполняют автоматическую дуговую сварку под флюсом и дополнительное вакуумирование для уменьшения вероятности окисления контактных поверхностей при нагреве пакета. После нагрева пакета осуществляют его горячую прокатку с получением плакированного листа заданных габаритов. Недостаток данного способа - низкая прочность и наличие несплошностей соединения контактных поверхностей, достигающих 1-2% на 1 м2 поверхности.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления прокаткой стального слоистого материала, состоящего из основного слоя углеродистой стали и, по меньшей мере, одного плакирующего слоя из высоколегированной стали с особыми свойствами, включающий подготовку контактных поверхностей основного и плакирующего слоев, нагрев пакета под прокатку, горячее деформирование пакета прокаткой и охлаждение (патент RU №2234385 от 01.08.2003). При этом способе заготовку основного слоя изготавливают из стали, легированной кремнием при его максимальном содержании 4 мас.% и другими легирующими элементами. Полученный после сборки и сварки по периметру слоистый пакет нагревают до температуры горячей пластической деформации, проводят прокатку при регламентированных величинах относительной деформации и термическую обработку.

Недостатком данного способа является низкая прочность слоистой коррозионно-стойкой стали, т.к. в зазоре между контактирующими поверхностями основного и плакирующего слоев остается воздух, вызывающий при нагреве окисление поверхностей с образованием слоя окалины и, соответственно, несплошности в соединительном слое.

Техническая задача, решаемая предлагаемым изобретением, - создание способа изготовления слоистой коррозионно-стойкой стали, обеспечивающего повышение прочности и исключение несплошностей соединительного слоя.

Техническая задача решена в способе изготовления слоистой коррозионно-стойкой стали, состоящей из основного слоя углеродистой стали, легированной кремнием, и, по меньшей мере, одного плакирующего слоя коррозионно-стойкой стали, включающем подготовку контактных поверхностей основного, содержащего от 0,8 до 4 мас.% кремния, и плакирующего слоев, нагрев пакета под прокатку в вакуумной камере нагревательной печи вакуумного прокатного стана при температуре 800-1200°С при остаточном давлении газов не более 1,33 Па, горячее деформирование пакета прокаткой в рабочей вакуумной камере клети прокатного стана, герметично соединенной с вакуумной камерой нагревательной печи, при степени деформации от 12 до 60% за один проход и охлаждение до температуры не выше 300°С в вакуумной камере охлаждения и выгрузки, герметично соединенной с рабочей вакуумной камерой прокатного стана.

Для достижения максимальной прочности соединительного слоя и экономии энергии пакет для горячего деформирования нагревают до температуры, выбираемой из интервала 800-1200°С, а нагрев пакета под прокатку осуществляют при остаточном давлении газов не более 1,33 Па.

Для повышения прочности соединения слоев и уменьшения образования окислов на поверхности прокатанной заготовки охлаждение проводят до температуры не выше 300°С.

Для экономии энергии и снижения нагрузки на прокатные валки стана горячее деформирование пакета проводят прокаткой при степени деформации от 12 до 60% за один проход.

Технический эффект достигается за счет следующей совокупности признаков: подготавливают основной слой, содержащий от 0,8 до 4 мас.% кремния; нагревают пакет под прокатку в вакуумной камере нагревательной печи вакуумного прокатного стана при температуре 800-1200°С при остаточном давлении газов не более 1,33 Па, проводят горячее деформирование пакета прокаткой в рабочей вакуумной камере клети вакуумного прокатного стана, герметично соединенной с вакуумной камерой нагревательной печи, при степени деформации от 12 до 60% за один проход и охлаждение проката до температуры не выше 300°С в вакуумной камере охлаждения и выгрузки, герметично соединенной с рабочей вакуумной камерой прокатного стана.

Совокупность признаков, характеризующих предложенный способ, не обнаружена при проведении патентно-информационных исследований, следовательно, техническое решение соответствует критерию «новизна». Так как совокупность отличительных признаков способа изготовления слоистой коррозионно-стойкой стали не следует из известного уровня описанных технологических процессов, а достигнута в результате проведенных экспериментальных исследований, техническое решение соответствует критерию «изобретательский уровень».

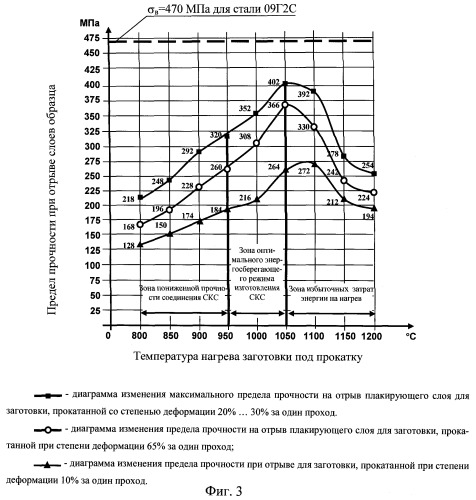

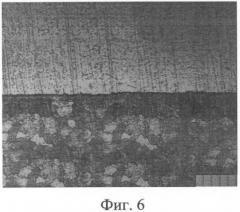

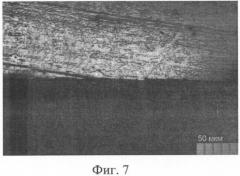

Способ изготовления слоистой коррозионно-стойкой стали поясняется чертежами, где на фиг.1 показана конструкция пакета, подготовленного под прокатку, на фиг.2 - образцы, прокатанные с разными степенями деформации, на фиг.3 - зависимость прочности соединения основного и плакирующего слоев от температуры нагрева под прокатку и степеней деформации, на фиг.4-8 - структуры переходного слоя образцов после шлифования и травления при увеличении ×400, на фиг.9 - схема приспособления для испытания образцов слоистой коррозионно-стойкой стали на отрыв плакирующего слоя от основного, на фиг.10 - прокатанный пакет с основным слоем углеродистой стали, легированной 4% кремния.

Пример.

Для горячей прокатки в вакууме изготовили экспериментальную партию из 4-х групп пакетов из стали основного слоя, легированной кремнием в мас.%: 0,8, 2, 3, 4, и слоя плакирующей стали 08Х18Н10Т. Каждый пакет толщиной 15 мм составляли из заготовок основного слоя толщиной 12 мм и размером 40×120 мм и из стали 08Х18Н10Т толщиной 3 мм и размером 40×120 мм. Поверхности заготовок механически зачистили и обезжирили. Заготовки соединили в пакет заклепками по краям (фиг.1). Каждый пакет нагревали в вакуумной камере электрической нагревательной печи вакуумного прокатного стана и перемещали для прокатки в рабочую камеру клети вакуумного прокатного стана, соединенную с вакуумной камерой нагревательной печи.

Параметры, характеризующие режим нагрева и прокатки, приведены в таблице 1.

Прокат (фиг.2) охлаждали до температуры 300°С в вакуумной камере охлаждения при остаточном давлении газов 1,33 Па, затем на воздухе - до температуры окружающей среды. В режимах, аналогичных режимам нагрева, прокатки и охлаждения стали, легированной кремнием 0,8 мас.% (09Г2С), прокатали пакеты, основные слои которых были изготовлены из сталей с содержанием кремния в мас.%: 2, 3, 4. Кроме того, провели аналогичную прокатку пакетов и исследование проката с основным слоем из стали ст.3 с содержанием кремния, не превышающим 0,37 мас.%.

При каждом режиме, характеризуемом тремя параметрами (температура, степень деформации и глубина вакуума), прокатывали не менее двух пакетов. Из охлажденного проката вырезали образцы для металлографических исследований и механических испытаний. Испытания соединительного слоя на отрыв проведены с использованием приспособления (фиг.9) по специальной методике. Результаты механических испытаний образцов на отрыв плакирующего слоя приведены в таблице 1.

Диаграмма зависимости прочности соединения слоев от температуры нагрева под прокатку и от степени деформации показана на фиг.3.

Результаты испытаний показали, что при степени деформации стального пакета менее 12% и более 60% при температуре 800-1200°С сопротивление отрыву существенно ниже, чем при степенях деформации 12-60%.

Для сталей с содержанием кремния в основном слое до 2, 3 и 4 мас.% данные о прочности соединения слоев при испытаниях на их разрыв аналогичны данным, полученным для проката с основным слоем, содержащим 0,8 мас.% кремния, но у проката с содержанием кремния в основном слое более 4 мас.%, по краям обнаружены трещины глубиной до 0,3 толщины основного слоя (фиг.10), что приводит к увеличению припуска на ширину полосы и снижению коэффициента использования металла.

Все образцы имеют хорошее соединение слоев без нарушения сплошности. После полировки без травления граница слоев неразличима. На протравленных образцах, особенно при больших увеличениях, граница слоев имеет зубчатый вид (фиг.4-8). Границы между плакирующими слоями и основным слоем - без несплошностей.

Для получения прочного соединения слоев, а также для уменьшения окисления проката и дорогостоящих печных нагревателей из тугоплавкого сплава степень деформации пакета за один проход составляет 12-60% при температуре 800-1200°С и остаточном давлении газов в вакуумной камере прокатного стана не более 1,33 Па.

| Таблица 1 | |||||

| Параметры прокатки пакетов коррозионно-стойкой стали и результаты механических испытаний прокатанных образцов на отрыв плакирующего слоя от основного | |||||

| №п/п | Содержание кремния в стали основного слоя в мас.% | Степень деформации за один проход, % | Температуранагрева под прокатку, °С | Остаточное давление газов в вакуумной камере прокатного стана, Па | Предел прочности соединения слоев при отрыве, МПа |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | 0,8; 2; 3; 4 | 10 | 800, 850, 900, 950, 1000, 1050, 1100, 1150, 1200 | не более 1,33 | 128…272 |

| 2 | 12 | 194…320 | |||

| 3 | 20 | 218…332 | |||

| 4 | 30 | 228…396 | |||

| 5 | 40 | 232…396 | |||

| 6 | 50 | 216…402 | |||

| 7 | 60 | 204…392 | |||

| 8 | 65 | 168…366 |

Способ изготовления слоистой коррозионно-стойкой стали, состоящей из основного слоя углеродистой стали, легированной кремнием, и по меньшей мере одного плакирующего слоя коррозионно-стойкой стали, включающий подготовку контактных поверхностей основного и плакирующего слоев, нагрев пакета под прокатку, горячее деформирование пакета прокаткой и охлаждение, отличающийся тем, что подготавливают основной слой, содержащий от 0,8 мас.% до 4 мас.% кремния, нагрев пакета под прокатку осуществляют в вакуумной камере нагревательной печи вакуумного прокатного стана при температуре 800-1200°С при остаточном давлении не более 1,33 Па, горячее деформирование пакета прокаткой проводят в рабочей вакуумной камере клети прокатного стана, герметично соединенной с вакуумной камерой нагревательной печи, при степени деформации от 12% до 60% за один проход, а охлаждение проката осуществляют до температуры не выше 300°С в вакуумной камере охлаждения и выгрузки, герметично соединенной с рабочей вакуумной камерой прокатного стана.