Способ восстановления рабочей поверхности лемеха с лучевидным износом

Иллюстрации

Показать всеИзобретение может быть использовано при восстановлении деталей, непосредственно контактирующих с почвенной средой. Осуществляют наплавку валиков в изношенной области на величину износа по высоте с образованием каркаса. Оставшуюся между валиками область в зоне лучевидного износа заполняют песчано-клеевой абразивной композицией. Наличие валиков обеспечивает создание надлежащей прочности и жесткости восстановленной детали, а песчано-клеевая композиция обеспечивает стойкость покрытия к абразивному изнашиванию. 2 ил.

Реферат

Изобретение относится к области ремонта машин, в частности к восстановлению лемехов, имеющих лучевидный износ. Оно может быть распространено и на другие детали, имеющие аналогичный дефект.

Известен способ восстановления, в котором изношенная область рабочей поверхности в горизонтальной плоскости заплавляется электродом с малоуглеродистым стержнем, затем осуществляется горячая деформация для придания детали нужной геометрической формы [1].

Недостатками этого способа являются: его применимость возможна только в случае наличия определенного запаса металла с тыльной стороны, предусмотренного нормативами на изготовление; невысокая стойкость к абразивному изнашиванию ввиду низкой твердости наплавленного металла; изменение механических свойств из-за нагрева части детали под обработку давлением.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ, в котором износ рабочей поверхности устраняется двухслойной наплавкой, когда первый слой наплавляется электродом с содержанием углерода в стальном стержне не более 0,1% и обеспечивает пластичный наплавленный металл, а второй, поверхностный слой, толщиной, меньшей, чем толщина первого слоя, наплавляется электродом, обеспечивающим высокую твердость поверхности [2].

Недостатками этого способа следует считать: термические воздействия, часто приводящие к нарушению размерной стабильности детали, сравнительно большой расход электродных материалов для наплавки износостойких покрытий, повышенная склонность к трещинообразованию в случае устранения износа на больших площадях.

Техническим результатом изобретения является повышение стойкости к абразивному изнашиванию восстановленных деталей, работающих в условиях разработки почвенной среды при обеспечении необходимой жесткости и прочности.

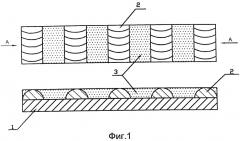

Указанный технический результат изобретения достигается путем наплавки на изношенную поверхность валиков с определенным расстоянием между ними. Наплавка производится электродами для сварки углеродистых сталей. Размеры наносимых валиков (высота и ширина) выбираются исходя из величины и формы износа. На полученную таким образом поверхность (каркас) наносится клеевой компаунд, содержащий в своем составе кварцевый песок, создающий противоабразивную среду. Валики обеспечивают жесткость и прочность восстановленной области и создают условия для формирования износостойкого песчано-клеевого покрытия

Заявленный способ осуществляется за счет ряда факторов. Наплавленные на изношенную поверхность валики обеспечивают необходимую жесткость детали и являются упорными поверхностями при нанесении износостойкого компаунда. Применение электродов для сварки углеродистых сталей при наплавке валиков позволит избежать повышения склонности упрочняемой области к трещинообразованию и короблению. Наличие на изношенной области валиков способствует уменьшению склонности песчано-клеевой композиции к сдвигу, так как они играют роль упоров. Увеличение стойкости к абразивному изнашиванию достигается за счет наличия в клеевом компаунде большого количества кварцевого песка, обладающего высокой твердостью, сравнимой с твердостью почвы, что обеспечивает высокие абразивностойкие свойства полученного покрытия. Кроме того, клеевой состав выполняет функцию основы полученного клеесварного покрытия.

Сопоставительный анализ заявленного решения с прототипом показывает, что заявленный способ отличается от известного тем, что устранение износа осуществляется следующим образом: производится наваривание валиков на величину износа по высоте с образованием каркаса, а оставшуюся между ними область в зоне лучевидного износа заполняют песчано-клеевой абразивной композицией. Нанесение валиков позволяет восстановить жесткость детали и ее прочность, избежать чрезмерных термических напряжений, минимизировать отрицательное влияние на механические свойства изделия в целом. Кроме того, валики выполняют роль стенок для формирования износостойкого клеевого состава при его отверждении и служат упорами в случае наличия при эксплуатации сдвигающих нагрузок. Высота и длина валиков регламентируются геометрией износа. Объем нанесения износостойкого состава также определяется геометрическими параметрами изношенной области. В представленном способе валики обеспечивают жесткость детали и ее прочностные свойства, а песчано-клеевая композиция создает условия для повышения сопротивляемости абразивному изнашиванию. Таким образом, предполагаемый способ соответствует критерию «новизна».

Известные технические решения [1, 2] подразумевают: восстановление изношенных деталей в первом случае путем предварительной заплавки изношенного участка с последующим пластическим деформированием и во втором случае путем двухслойной наплавки, что отсутствует в предлагаемом способе и позволяет сделать вывод о его соответствии критерию «существенные отличия».

На фиг.1 представлена схема восстановления изношенного участка, где

1 - участок детали с износом,

2 - наваренные валики,

3 - песчано-клеевой состав.

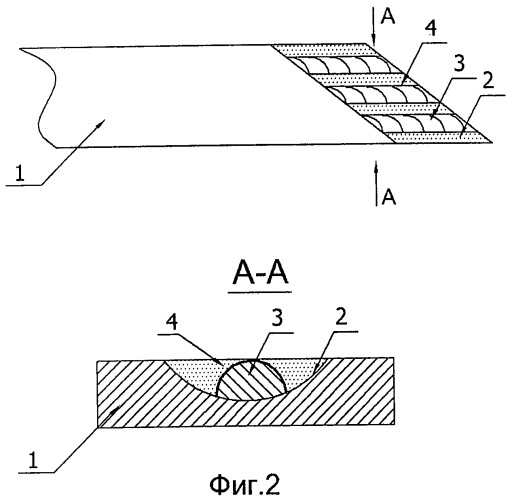

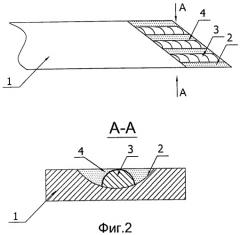

На фиг.2 представлен восстановленный лемех плужного корпуса (в качестве примера), где

1 - рабочая поверхность лемеха,

2 - изношенный участок (лучевидный износ),

3 - наплавленные валики,

4 - песчано-клеевой состав.

Осуществление заданного способа поясняется на примере восстановления лемехов плугов, имеющих лучевидный износ, эллипсоидным профилем. На первом этапе производится наваривание валиков 3 в область износа 2 детали 1. Режим наваривания: диаметр электрода 4 мм, сила сварочного тока 160-180 А, марка электрода Э42А-УОНИИ-13/45-3,0-УО, ток постоянный, полярность прямая.

Состав песчано-клеевой композиции: эпоксидный компаунд - 30%, кварцевый песок - 70%. Время отверждения - 24 часа при окружающей температуре. Наработка до предельного состояния превышает аналогичный показатель лемеха в заводском исполнении в 1,5…1,8 раза.

Источники информации

1. Будко С.И., Зуева Д.С. Увеличение ресурса плужных лемехов восстановлением их заплавкой лучевидного износа. // Конструирование, использование и надежность машин сельскохозяйственного назначения. Сборник научных работ. - Брянск.: Издательство Брянской ГСХА. 2007.

2. Патент RU 2370351. Способ восстановления и упрочнения плужных лемехов устранением лучевидного износа двухслойной наплавкой / Михальченков A.M., Тюрева А.А., Козарез И.В., Комогорцев В.Ф., опубликовано 20.10.2009, Бюл. №29.

Способ восстановления рабочей поверхности лемеха с лучевидным износом, включающий наплавку валиков в изношенной области на величину износа по высоте, отличающийся тем, что наплавку валиков производят с образованием каркаса, а оставшуюся между ними область в зоне лучевидного износа заполняют песчано-клеевой абразивной композицией.