Керамический порошок, керамический слой и многослойная система с пирохлорной фазой и оксидами

Иллюстрации

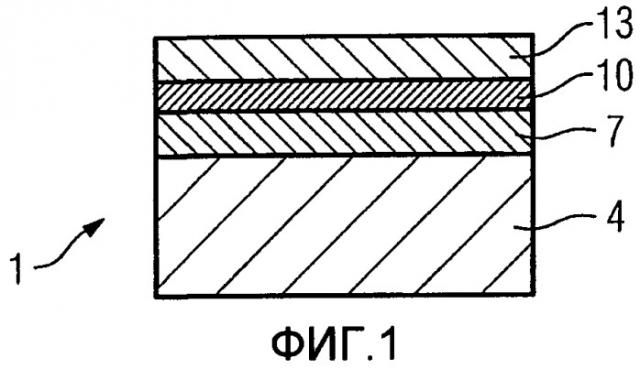

Показать всеИзобретение относится к керамическому порошку, а также к керамическому слою и многослойному материалу, полученным из этого порошка, и может быть использовано для создания теплоизолирующих материалов. Порошок содержит пирохлорную фазу общей формулы AxByOz с x, y≈2, z≈7, где А=Gd, или Sm, или Nd, или La, или Y, B=Hf, или Zr, или Ti, или Sn, С=Hf, или Zr, или Ti, или Sn, и вторичный оксид CrOs с r, s>0 с содержанием 0,5-10 мас.%. Заявленный керамический слой (13) получен из упомянутого керамического порошка, при этом заявленный многослойный материал включает основу (4) и указанный керамический слой (13). Технический результат - повышение теплоизолирующих свойств материала. 3 н. и 34 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к керамическому порошку, керамическому слою и многослойной системе с пирохлорами и оксидами по п.п. 1, 25, 26.

Такая многослойная система содержит основу из металлического сплава на основе никеля или кобальта. Подобные изделия служат прежде всего в качестве детали газовой турбины, в частности лопаток или теплозащитных экранов. Детали подвержены воздействию потока агрессивных горячих газов сгорания. Поэтому они должны выдерживать высокие термические нагрузки. Кроме того, требуется, чтобы эти детали были стойкими к окислению и коррозии. Прежде всего к подвижным деталям, например лопаткам газовой турбины, а также к неподвижным деталям предъявляются высокие механические требования. Мощность и КПД газовой турбины, в которой находят применение подвергающиеся воздействию горячих газов детали, возрастают с повышением рабочей температуры. Чтобы достичь высоких КПД и мощности, особенно подвергающиеся воздействию высоких температур компоненты газовой турбины покрываются керамическим материалом. Он действует в качестве теплоизолирующего слоя между потоком горячих газов и металлической основой.

От потока агрессивных горячих газов металлическая основа защищается покрытиями. При этом современные детали имеют в большинстве случаев несколько покрытий, выполняющих специфические задачи. Таким образом, возникает многослойная система.

Поскольку мощность и КПД газовых турбин возрастают с повышением рабочей температуры, снова и снова предпринимались попытки достижения более высокой производительности газовых турбин за счет улучшения многослойной системы.

В ЕР 0944746 В1 раскрыто применение пирохлоров в качестве теплоизолирующего слоя. Однако для применения материала в качестве теплоизолирующего слоя необходимы не только хорошие теплоизолирующие свойства, но и хорошие механические свойства, а также хорошая адгезия с основой.

В ЕР 0992603 А1 раскрыта система теплоизолирующих слоев из оксида гадолиния и оксида циркония, не содержащая пирохлорную структуру.

Поэтому задачей изобретения является создание керамического порошка, керамического слоя и многослойной системы, которая обладала бы хорошими теплоизолирующими свойствами, а также хорошей адгезией с основой и имела тем самым длительный срок службы.

В основе изобретения лежит тот факт, что вся система должна рассматриваться как единое целое и не должна рассматриваться как отдельные слои или изолированные друг от друга отдельные слои для достижения длительного срока службы.

Эта задача решается посредством керамического порошка, керамического слоя и многослойной системы по п.п. 1, 25, 26.

В зависимых пунктах приведены другие предпочтительные меры, которые могут произвольно комбинироваться предпочтительным образом.

На чертежах изображают:

фиг. 1: многослойную систему;

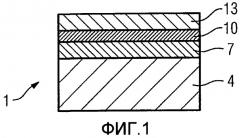

фиг. 2: таблицу жаропрочных сплавов;

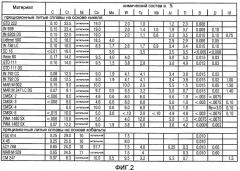

фиг. 3: перспективный вид лопатки газовой турбины;

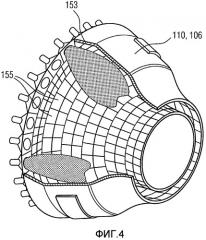

фиг. 4: перспективный вид камеры сгорания;

фиг. 5: газовую турбину.

Керамический пирохлорный порошок общей формулы А2В2О7 содержит в качестве дополнительного компонента оксид CrOs металла (О = кислород, В = Hf, Zr, Ti, Sn; А = Gd, Sm, Nd, La, Y). Металлический компонент вторичного оксида обозначен здесь как С.

Состав керамического порошка поясняется также на примере состава керамического слоя 13 (фиг. 1).

Вообще, всегда могут возникать отклонения от стехиометрии общей пирохлорной структуры А2В2О7.

Пирохлорные структуры, в которых А = гадолиний, применять предпочтительнее, поскольку здесь достигаются теплоизолирующие свойства от хороших до очень хороших. В зависимости от применения применяется гафнат или цирконат, так что В = гафний или цирконий.

Преимущественно применяется, следовательно, гафнат или цирконат гадолиния.

Гафнат гадолиния содержит в качестве порошка 43-50 мас.%, преимущественно 44,7-47,7 мас.% оксида гадолиния и остальное оксид гафния и опционально вторичные оксиды, преимущественно оксид циркония и способствующие спеканию добавки.

Цирконат гадолиния содержит в качестве порошка 56-63 мас.%, преимущественно 58-61 мас.% оксида гадолиния и остальное оксид циркония и опционально вторичные оксиды, преимущественно оксид гафния и способствующие спеканию добавки.

Керамический слой 13 (фиг. 1) или керамический порошок содержит пирохлорную фазу общей суммарной формулы AxByCz при x, y 2, z 7 и вторичный оксид CrOs при r, s>0.

Вторичный оксид CrOs сознательно добавляется к порошку, т.е. лежит заметно выше обнаруживаемого измерительной техникой предела, и, следовательно, имеет, по меньшей мере, двойное значение обнаруживаемого предела вторичного оксида.

Доля вторичного оксида составляет, в частности, 0,5-10 мас.%, в частности 1-10 мас.%.

Максимальная доля вторичного оксида составляет преимущественно 8 мас.%, в частности максимум 6 мас.% и, в частности, 5-7 мас.%.

Максимальная доля вторичного оксида составляет также преимущественно 3 мас.%, в частности максимум 2 мас.% и, в частности, 1,5-2,5 мас.%.

В частности, керамический порошок состоит, по меньшей мере, из одной пирохлорной фазы и, по меньшей мере, одного вторичного оксида.

Для вторичного оксида может применяться оксид В (С = В) или может не применяться (С В).

Если С = В, то обеспечивается высокая фазовая стабильность пирохлорной фазы.

Если же С В, то достигается повышение механической прочности.

Преимущественно применяется поэтому оксид гафния или циркония, поскольку они особенно высокотемпературостойкие и не возникает диффузий и тем самым фазового изменения пирохлорной структуры.

Преимущественно керамический слой 13 или керамический порошок имеет только одну пирохлорную фазу, так что при применении с сильно меняющимися температурами не возникает термических напряжений между разными фазами.

Точно так же может применяться смесь только из двух пирохлорных фаз, т.е., например, порошковая смесь из Gd2Zr2O7 Gd2Hf2O7, чтобы лучшие теплоизолирующие свойства одной пирохлорной фазы объединить с лучшими коэффициентами теплового расширения другой пирохлорной фазы. Это, в частности, случай с цирконатом и гафнатом гадолиния.

Точно так же пирохлорная фаза может присутствовать в виде смешанного кристалла, так что здесь уже произошло хорошее перемешивание или возникла фазовая стабильность. Это, в частности, случай для Gd2(HfxZry)O7 и х + y 2.

Преимущественно керамический слой 13 или керамический порошок содержит только один вторичный оксид.

Вторичным оксидом может быть оксид гафния или циркония.

Преимущественно применяется оксид циркония, если в качестве пирохлорной фазы применяется гафнат.

Преимущественно применяется оксид циркония, если для пирохлорной фазы применяется гафнат.

Чтобы улучшить механические свойства, могут применяться два вторичных оксида, в частности оксид гафния и оксид циркония.

При этом вторичные оксиды могут присутствовать преимущественно только в виде оксида, так что здесь возникает вторичная фаза, приводящая к механическому усилению, или они присутствуют в виде смешанного кристалла между собой или с пирохлорной фазой, так что теплопроводность дополнительно уменьшается за счет возникших напряжений в решетке.

Чтобы использовать преимущества обоих видов вторичных оксидов, вторичный оксид или вторичные оксиды могут присутствовать в пирохлорной фазе как в виде оксида, так и в виде смешанного кристалла.

Преимущественно В С.

Так, пирохлорный порошок из цирконата гадолиния, в частности Gd2Zr2O7, содержит 1,5-2,5 мас.%, в частности 2 мас.%, оксида гафния.

Преимущественно гафнат гадолиния, в частности Gd2Hf2O7, содержит 5-7 мас.%, в частности до 6 мас.%, оксида циркония.

Преимущественно пирохлор содержит или пирохлоры содержат следующие опциональные компоненты в качестве способствующих спеканию добавок:

до 0,05 мас.% оксида кремния;

до 0,1 мас.% оксида кальция;

до 0,1 мас.% оксида магния;

до 0,1 мас.% оксида железа;

до 0,1 мас.% оксида алюминия;

до 0,08 мас.% оксида титана.

При нанесении покрытия или при последующем применении в повышенных температурах эти способствующие спеканию добавки приводят к плотным и стабильным слоям.

Преимущественно не применяются никакие другие способствующие спеканию добавки.

На фиг. 1 изображена предложенная в изобретении многослойная система 1.

Система 1 содержит металлическую основу 4, которая, в частности для подвергающихся воздействию высоких температур деталей, состоит из жаропрочного сплава на основе никеля или кобальта (фиг. 2).

Преимущественно непосредственно на основе 4 находится преимущественно металлический адгезионный слой 7, в частности типа NiCoCrAlX, содержащий преимущественно 11-13 мас.% кобальта, 20-22 мас.% хрома, 10,5-11,5 мас.% алюминия, 0,3-0,5 мас.% иттрия, 1,5-2,5 мас.% рения, остальное никель или преимущественно 24-26 мас.% кобальта, 16-18 мас.% хрома, 9,5-11 мас.% алюминия, 0,3-0,5 мас.% иттрия, 1-1,8 мас.% рения, остальное никель, в частности состоящий из них.

На этом металлическом адгезионном слое 7 преимущественно еще перед нанесением других керамических слоев возник слой оксида алюминия, или во время работы возникает такой слой оксида алюминия (TGO).

На металлическом адгезионном слое 7, или на слое оксида алюминия (не показан), или на основе 4 имеется преимущественно внутренний керамический слой 10, преимущественно полностью или частично стабилизированный слой оксида циркония. Преимущественно применяется стабилизированный иттрием оксид циркония, причем применяется преимущественно 6-8 мас.% иттрия. Точно так же для стабилизации оксида циркония может применяться оксид кальция, оксид церия и/или оксид гафния.

Оксид циркония наносится преимущественно в виде плазменно-напыленного слоя и может быть нанесен преимущественно также в виде столбчатой структуры посредством электронно-лучевого испарения (EB-PVD).

На стабилизированный слой 10 оксида циркония, или на металлический адгезионный слой 7, или на основу нанесен внешний керамический слой 13 из керамического порошка.

Преимущественно слой 13 представляет собой внешний слой, непосредственно подвергаемый воздействию горячих газов.

Слой 13 состоит большей частью из пирохлорной фазы, т.е. содержит, по меньшей мере, 90 мас.% пирохлорной фазы, которая преимущественно состоит либо из Gd2Hf2O7, либо из Gd2Zr2O7.

Вторичные оксиды распределены в слое 13, преимущественно однородно.

Толщина внутреннего слоя 10 составляет преимущественно 10-50%, в частности 10-40%, общей толщины внутреннего 10 и внешнего 13 слоев.

Внутренний керамический слой 10 имеет преимущественно толщину 10 м-20 1 ±10%.

Общая толщина внутреннего 10 и внешнего 13 слоев составляет преимущественно 300 мкм или преимущественно 450 мкм. Максимальная общая толщина составляет предпочтительно 600, в частности максимум 800 мкм.

Преимущественно толщина внутреннего слоя 10 составляет 10-40% или 10-30% общей толщины слоев.

Точно так же предпочтительно, если толщина внутреннего слоя 10 составляет 10-20% общей толщины слоев.

Точно так же предпочтительно, если толщина внутреннего слоя 10 составляет 20-50% или 20-40% общей толщины слоев.

Если доля внутреннего слоя 10 в общей толщине слоев составляет 20-30%, то также достигаются предпочтительные результаты.

Преимущественно толщина внутреннего слоя 10 составляет 30-50% общей толщины слоев.

Точно так же предпочтительно, если толщина внутреннего слоя 10 составляет 30-40% общей толщины слоев.

Точно так же предпочтительно, если толщина внутреннего слоя 10 составляет 40-50% общей толщины слоев.

Для кратковременного применения многослойной системы при высоких температурах внешний слой 13 может быть выполнен преимущественно тоньше внутреннего слоя 10, т.е. толщина внешнего слоя 13 составляет максимум 40% общей толщины внутреннего 10 и внешнего 13 слоев.

Преимущественно многослойная система состоит из основы 4, металлического слоя 7, внутреннего керамического слоя 10 и внешнего керамического слоя 13, а также опционально из TGO.

На фиг. 3 в перспективном виде показана направляющая лопатка 120, 130 лопаточной машины, проходящая вдоль продольной оси 121.

Лопаточной машиной может быть газовая турбина самолета или электростанции для производства электроэнергии, паровая турбина или компрессор.

Лопатка 120, 130 имеет вдоль последовательно продольной оси 121 крепежный участок 400, примыкающую к нему платформу 403 и перо 406.

В качестве направляющей лопатки 130 лопатка 130 может иметь на своей вершине 415 дополнительную платформу (не показана).

На крепежном участке 400 образован хвостовик 183, служащий для закрепления направляющей лопатки 120, 130 на валу или диске (не показан).

Хвостовик 183 выполнен, например, в форме молотковой головки. Возможны другие выполнения в форме елки или ласточкина хвоста.

Лопатка 120, 130 имеет переднюю 409 и заднюю 412 кромки для среды, протекающей мимо пера 406.

В традиционных лопатках 120, 130 на всех ее участках 400, 403, 406 применяются, например, массивные металлические материалы, в частности жаропрочные сплавы.

Такие жаропрочные сплавы известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949.

При этом лопатка 120, 130 может быть изготовлена литьем, также посредством направленного затвердевания, ковкой, фрезерованием или их комбинациями.

Заготовки монокристаллической структуры используются в качестве деталей для машин, подверженных при работе высоким механическим, термическим и/или химическим нагрузкам.

Изготовление таких монокристаллических заготовок осуществляется, например, посредством направленного затвердевания из расплава. Речь при этом идет о способах литья, в которых жидкий металлический сплав затвердевает в монокристаллическую структуру, т.е. в монокристаллическую заготовку, или направленно.

При этом дендритные кристаллы ориентируются вдоль теплового потока и образуют либо столбчато-кристаллическую зернистую структуру, т.е. зерна, которые проходят по всей длине заготовки и здесь, выражаясь общими словами, называются направленно-затвердевшими, либо монокристаллическую структуру, т.е. вся заготовка состоит из единственного кристалла. В этих способах следует избегать перехода к глобулярному (поликристаллическому) затвердеванию, поскольку в результате ненаправленного роста образуются поперечные и продольные границы зерен, которые не позволяют проявиться хорошим свойствам направленно-затвердевшей или монокристаллической детали.

Если речь идет в целом о направленно-затвердевших структурах, то под этим подразумеваются как монокристаллы, которые не имеют границ зерен или имеют самое большее малоугловые границы зерен, так и столбчато-кристаллические структуры, которые имеют проходящие в продольном направлении границы зерен, однако не имеют поперечных границ зерен. В случае этих вторых кристаллических структур речь идет также о направленно-затвердевших структурах (directionally solidified structures).

Такие способы известны из US-PS 6024792 и ЕР 0892090 А1.

Точно так же лопатки 120, 130 могут иметь покрытия против коррозии или окисления, например MCrAlX, где М - по меньшей мере, один элемент группы железа (Fe), кобальта (Со), никеля (Ni), Х - активный элемент иттрий (Y), и/или кремний, и/или, по меньшей мере, один редкоземельный элемент, или гафний (Hf). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1.

На MCrAlX может быть еще керамический теплоизолирующий слой 13.

За счет подходящих способов нанесения покрытий, например электронно-лучевого испарения (EB-PVD), в теплоизолирующем слое образуются столбчатые зерна.

Восстановление (refurbishment) означает, что детали 120, 130 после их использования требуется, при необходимости, освободить от защитных слоев (например, посредством пескоструения). Затем осуществляется удаление коррозионного и/или окисленного слоя или продуктов коррозии и/или окисления. При необходимости, в детали 120, 130 ремонтируются также трещины. После этого на деталь 120, 130 повторно наносится покрытие, и она снова используется.

Лопатка 120, 130 может быть выполнена полой или сплошной. Если лопатка 120, 130 должна охлаждаться, то она выполняется полой и имеет, при необходимости, еще пленочные охлаждающие отверстия 418, обозначенные штриховыми линиями.

На фиг. 4 изображена камера сгорания 110 газовой турбины 100 (фиг. 5). Камера сгорания 110 выполнена, например, в виде так называемой кольцевой камеры сгорания, в общий объем которой направлено большое число расположенных в направлении периферии вокруг оси 102 вращения горелок 107, создающих пламя 156. Для этого камера сгорания 110 выполнена в своей совокупности в виде кольцеобразной структуры, расположенной вокруг оси 102 вращения.

Для достижения сравнительно высокого КПД камера сгорания 110 рассчитана на сравнительно высокую температуру рабочей среды М 1000-1600°С. Чтобы даже при таких неблагоприятных для материалов рабочих параметрах обеспечить сравнительно длительный срок службы, стенка 153 камеры сгорания на своей обращенной к рабочей среде М стороне снабжена образованной теплозащитными элементами 155 внутренней облицовкой.

Каждый теплозащитный элемент 155 из сплава покрыт с обращенной к рабочей среде стороны особенно жаростойким защитным слоем (MCrAlX и/или керамическое покрытие) или изготовлен из высокотемпературостойкого материала (массивные керамические камни).

Эти защитные слои могут быть аналогичны лопаткам турбины, т.е., например, MCrAlX означает: М - по меньшей мере, один элемент группы железа (Fe), кобальта (Со), никеля (Ni), Х - активный элемент иттрий (Y), и/или кремний, и/или, по меньшей мере, один редкоземельный элемент, или гафний (Hf). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1.

Восстановление (refurbishment) означает, что теплозащитные элементы 155 после их использования требуется, при необходимости, освободить от защитных слоев (например, посредством пескоструения). Затем осуществляется удаление коррозионного и/или окисленного слоя или продуктов коррозии и/или окисления. При необходимости, в теплозащитном элементе 155 ремонтируются также трещины. После этого на теплозащитный элемент 155 повторно наносится покрытие, и он снова используется.

Из-за высоких температур внутри камеры сгорания 110 могут быть предусмотрены также теплозащитные элементы 155 или для их держателей система охлаждения. Тогда теплозащитные элементы 155, например, полые и имеют, при необходимости, еще направленные в объем 154 камеры сгорания пленочные охлаждающие отверстия (не показаны).

На фиг. 5 в продольном частичном разрезе изображен пример газовой турбины 100. Внутри нее с возможностью вращения вокруг оси 102 установлен ротор 103 с валом 101, называемый также диском турбины.

Вдоль ротора 103 последовательно расположены всасывающий корпус 104, компрессор 105, тороидальная камера сгорания 110, в частности кольцевая, с несколькими коаксиальными горелками 107, турбина 108 и выхлопной корпус 109.

Кольцевая камера сгорания 110 сообщена, например, с кольцеобразным каналом 111 для горячих газов. Там образованы, например, четыре последовательно включенные ступени 112 турбины 108.

Каждая ступень 112 образована, например, двумя лопаточными кольцами. В направлении течения рабочей среды 113 в канале 111 за рядом 115 направляющих лопаток следует образованный направляющими лопатками 120 ряд 125.

При этом направляющие лопатки 130 закреплены на внутреннем корпусе 138 статора 143, а направляющие лопатки 120 ряда 125 размещены на роторе 103, например, посредством диска 133 турбины.

К ротору 103 присоединен также генератор или рабочая машина (не показана).

Во время работы газовой турбины 100 компрессор 105 всасывает через всасывающий корпус 104 воздух 135 и сжимает его. Сжатый воздух на конце компрессора 105 со стороны турбины подается к горелкам 107 и смешивается в них с топливом. Смесь сжигается затем в камере сгорания 110 с образованием рабочей среды 113. Оттуда она течет по каналу 111 мимо направляющих лопаток 130 и 120. На направляющих лопатках 120 рабочая среда 113 расширяется, передавая импульсы, так что они приводят во вращение ротор 103, а тот - присоединенную к нему рабочую машину.

Подверженные воздействию горячей рабочей среды 113 детали подвергаются во время работы газовой турбины 100 термическим нагрузкам. Направляющие лопатки 130, 120 первой в направлении течения рабочей среды 113 ступени 112 турбины помимо облицовывающих кольцевую камеру сгорания 110 теплозащитных элементов термически нагружены больше всего. Чтобы выдерживать царящие там температуры, они могут охлаждаться охлаждающей средой.

Точно так же основы деталей могут иметь направленную структуру, т.е. они монокристаллические (SX-структура) или содержат только продольно направленные зерна (DS-структура).

В качестве материала деталей, в частности лопатки 120, 130 турбины, и деталей камеры сгорания 110 применяются жаропрочные сплавы, например, на основе железа, никеля или кобальта.

Такие жаропрочные сплавы известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949.

Направляющая лопатка 130 имеет обращенный к внутреннему корпусу 138 турбины 108 хвостовик (не показан) и противоположную ему головку. Головка лопатки обращена к ротору 103 и закреплена на крепежном кольце 140 статора 143.

1. Керамический порошок, содержащий пирохлорную фазу общей формулы AxByOz, где x, y≈2, z≈7, А - Gd, или Sm, или Nd, или La, или Y,В - Hf, или Zr, или Ti, или Sn,и вторичный оксид CrOs с r, s>0 с содержанием 0,5-10 мас.%, в частности, состоящий по меньшей мере из одной пирохлорной фазы и по меньшей мере одного вторичного оксида, где С - Hf, или Zr, или Ti, или Sn.

2. Порошок по п.1, в котором С≠В.

3. Порошок по п.1, в котором С=В.

4. Порошок по п.1, содержащий максимум 3 мас.%, в частности максимум 2 мас.%, особенно в частности 1,5-2,5 мас.% вторичного оксида.

5. Порошок по п.1, содержащий максимум 8 мас.%, в частности максимум 6 мас.%, особенно в частности 5-7 мас.% вторичного оксида.

6. Порошок по п.1, в котором вторичный оксид представляет собой оксид гафния (HfO2).

7. Порошок по п.1, в котором вторичный оксид представляет собой оксид циркония (ZrO2).

8. Порошок по п.1 или 2, содержащий в качестве дополнительных способствующих спеканию добавок:до 0,05 мас.% оксида кремния;до 0,1 мас.% оксида кальция;до 0,1 мас.% оксида магния;до 0,1 мас.% оксида железа;до 0,1 мас.% оксида алюминия;до 0,08 мас.% оксида титана.

9. Порошок по п.1 или 2, содержащий по меньшей мере 92 мас.%, в частности по меньшей мере 94 мас.% пирохлорной фазы.

10. Порошок по п.1 или 2, содержащий только одну пирохлорную фазу.

11. Порошок по п.1 или 2, содержащий только две пирохлорные фазы.

12. Порошок по п.1 или 2, содержащий смешанный кристалл в качестве пирохлорной фазы.

13. Порошок по п.1 или 2, содержащий только один вторичный оксид CrOs.

14. Порошок по п.1 или 2, содержащий только два вторичных оксида CrOs и .

15. Порошок по п.1 или 2, в котором вторичный оксид или вторичные оксиды присутствуют только в виде оксида.

16. Порошок по п.1 или 2, в котором вторичный оксид или вторичные оксиды присутствуют полностью в виде смешанного кристалла.

17. Порошок по п.1 или 2, в котором вторичный оксид или вторичные оксиды присутствуют как в виде оксида, так и в виде смешанного кристалла.

18. Порошок по п.1 или 2, состоящий из пирохлорных фаз A2B2O7, оксидов, в частности вторичных оксидов CrOs, и способствующих спеканию добавок.

19. Керамический слой (13), полученный из керамического порошка по любому из пп.1-18, в частности полученный исключительно из керамического порошка по любому из пп.1-18.

20. Многослойный материал, содержащий основу (4) и керамический слой (13) по п.19, представляющий собой, в частности, внешний слой (13).

21. Материал по п.20, содержащий металлический адгезионный слой (7), содержащий, в частности, сплав NiCoCrAlX, где Х - иттрий или рений, в частности, состоящий из него.

22. Материал по п.20 или 21, содержащий внутренний керамический слой (10), в частности, на металлическом адгезионном слое (7), в частности слой стабилизированного оксида циркония, в частности слой стабилизированного иттрием оксида циркония, причем на внутреннем керамическом слое (10) расположен внешний керамический слой (13).

23. Материал по п.22, в котором внутренний слой (10) имеет толщину 10-50%, в частности 10-40%, общей толщины внутреннего слоя (10) и внешнего слоя (13).

24. Материал по п.22, в котором внутренний слой (10) имеет толщину 10-30% общей толщины внутреннего слоя (10) и внешнего слоя (13).

25. Материал по п.22, в котором внутренний слой (10) имеет толщину 20-40% общей толщины внутреннего слоя (10) и внешнего слоя (13).

26. Материал по п.22, в котором внутренний слой (10) имеет толщину 50-90%, в частности 60-90%, общей толщины внутреннего слоя (10) и внешнего слоя (13).

27. Материал по п.22, в котором внутренний слой (10) имеет толщину 70-90% общей толщины внутреннего слоя (10) и внешнего слоя (13).

28. Материал по п.22, в котором внутренний слой (10) имеет толщину 60-80% общей толщины внутреннего слоя (10) и внешнего слоя (13).

29. Материал по любому из пп.23-28, в котором внутренний слой (10) имеет толщину 100-200 мкм, в частности 150 мкм±10%.

30. Материал по п.21, в котором металлический адгезионный слой (7) имеет следующий состав, мас.%:11-13 кобальта,20-22 хрома,10,5-11,5 алюминия,0,3-0,5 иттрия,1,5-2,5 рения,остальное никель, в частности, состоит из них.

31. Материал по п.21, в котором металлический адгезионный слой (7) имеет следующий состав, мас.%:24-26 кобальта,16-18 хрома,9,5-11 алюминия,0,3-0,5 иттрия,1-1,8 рения,остальное никель, в частности, состоит из них.

32. Материал по п.22, в котором слой стабилизированного иттрием оксида циркония содержит 6-8 мас.% иттрия.

33. Материал по любому из пп.23-28, в котором общая толщина внутреннего слоя (10) и внешнего слоя (13) составляет по меньшей мере 300 мкм, в частности 300 мкм.

34. Материал по любому из пп.23-28, в котором общая толщина внутреннего слоя (10) и внешнего слоя (13) составляет по меньшей мере 450 мкм, в частности 450 мкм.

35. Материал по любому из пп.23-28, в котором общая толщина слоев составляет максимум 800 мкм, в частности максимум 600 мкм.

36. Материал по любому из пп.23-28, состоящий из основы (4), металлического адгезионного слоя (7), внутреннего керамического слоя (10) и внешнего керамического слоя (13).

37. Материал по любому из пп.23-28, состоящий из основы (4), металлического адгезионного слоя (7), оксидного слоя на металлическом адгезионном слое (7), внутреннего керамического слоя (10) и внешнего керамического слоя (13).