Способ получения 1,2-алкиленкарбоната

Иллюстрации

Показать всеИзобретение относится к способу получения 1,2-алкиленкарбоната и к вариантам способа получения 1,2-алкилендиола и диалкилкарбоната с использованием полученного 1,2-алкиленкарбоната. Способ получения 1,2-алкиленкарбоната включает (i) контактирование диоксида углерода, 1,2-алкиленоксида и катализатора карбонизации в реакторе с образованием неочищенного потока, вытекающего из реактора, содержащего диоксид углерода, легкие компоненты, 1,2-алкиленкарбонат и катализатор; (ii) отделение диоксида углерода и легких компонентов от неочищенного потока, вытекающего из реактора, с образованием нижнего потока, содержащего 1,2-алкиленкарбонат и катализатор; (iii) перегонку нижнего потока, образованного на стадии (ii), с получением верхнего потока первой дистилляции, содержащего 1,2-алкиленкарбонат и легкие компоненты, и нижнего потока первой дистилляции, содержащего катализатор, и рециркуляцию по меньшей мере части нижнего потока первой дистилляции в реактор и (iv) перегонку верхнего потока первой дистилляции с образованием верхнего потока второй дистилляции, содержащего легкие компоненты, и нижнего потока второй дистилляции, содержащего 1,2-алкиленкарбонат, и рециркуляцию по меньшей мере части верхнего потока второй дистилляции в реактор. Данный способ позволяет получить 1,2-алкиленкарбонат, который не содержит или почти не содержит загрязняющих примесей. 3 н. и 13 з.п. ф-лы, 2 пр., 1 табл., 2 ил.

Реферат

Настоящее изобретение относится к способу получения 1,2-алкиленкарбоната.

Способы получения 1,2-алкиленкарбонатов известны. В патенте WO-A 2005/003113 предложен способ, в котором диоксид углерода контактирует с алкиленоксидом в присутствии подходящего катализатора карбонизации. Предложенный катализатор представляет собой соединение тетраалкилфосфония. В указанном описании отмечено, что использованный катализатор может быть рециркулирован. В описании дополнительно указано, что эксплуатационные качества катализатора весьма стабильны, если катализатор рециркулируют для получения алкиленкарбоната в спирте, в частности в монопропиленгликоле (1,2-пропандиоле). В патенте US-A 4434105 также предложен способ получения 1,2-алкиленкарбонатов. Предложены различные катализаторы. В документе также описано, что после завершения взаимодействия катализатор может быть использован повторно.

В непрерывном способе продукт взаимодействия, содержащий 1,2-алкиленкарбонат и катализатор, должен быть подвергнут технологической обработке. Указанная технологическая обработка обычно включает в себя одну или более стадий перегонки для отделения 1,2-алкиленкарбоната от катализатора и других компонентов. Такая переработка предложена в патенте WO 00/20407. В соответствии с первым вариантом осуществления патента WO 00/20407 неочищенный поток, вытекающий из реактора карбонизации, обрабатывают следующим образом: (а) низкотемпературное упаривание неочищенного потока, вытекающего из реактора, в испарителе 20, который может представлять собой пленочный испаритель или колонну с падающей пленкой жидкости, с образованием первого верхнего потока испарителя, содержащего алкиленкарбонат, и нижнего потока испарителя, содержащего катализатор, и рециркуляция нижнего потока из испарителя в реактор; (b) удаление легких компонентов, присутствующих в первом верхнем потоке испарителя, с образованием второго верхнего потока испарителя и рециркуляция легких компонентов в реактор; (с) перегонка в дистилляционной колонне 30 второго верхнего потока испарителя с образованием верхнего потока первой дистилляции и нижнего потока первой дистилляции, содержащего алкиленкарбонат, и рециркуляция верхнего потока первой дистилляции в реактор; (d) перегонка нижнего потока первой дистилляции в дистилляционной колонне 40 с образованием верхнего потока второй дистилляции, содержащего алкиленкарбонат, и нижнего потока второй дистилляции и рециркуляция нижнего потока второй дистилляции в реактор; (е) перегонка верхнего потока второй дистилляции с образованием верхнего потока третьей дистилляции и нижнего потока третьей дистилляции, содержащего алкиленкарбонат, и рециркуляция третьего верхнего потока третьей дистилляции в реактор; и (f) перегонка нижнего потока третьей дистилляции с образованием верхнего потока четвертой дистилляции, содержащего очищенный алкиленкарбонат, и нижнего потока четвертой дистилляции и рециркуляция нижнего потока четвертой дистилляции в реактор.

Таким образом, технологическая обработка в соответствии с первым вариантом осуществления патента WO 00/20407 предусматривает последовательность перегонок, состоящую по меньшей мере из четырех стадий дистилляции. До первой стадии дистилляции катализатор карбонизации и алкиленкарбонат разделяют в виде нижнего потока и верхнего потока соответственно. После этого алкиленкарбонат отделяют на первой стадии дистилляции в виде нижнего потока, на второй стадии дистилляции в виде верхнего потока, на третьей стадии дистилляции в виде нижнего потока и, наконец, на четвертой стадии дистилляции в виде верхнего потока. Следовательно, в патенте WO 00/20407 предписано выделять очищенный алкиленкарбонат в виде верхнего потока дистилляции, то есть в виде головного продукта или дистиллята, предпочтительнее, чем в виде нижнего потока дистилляции.

Предметом данного изобретения является разработка способа получения 1,2-алкиленкарбоната из диоксида углерода и 1,2-алкилендиоксида, в котором вытекающий из реактора поток перерабатывают таким образом, что конечный продукт, 1,2-алкиленкарбонат, не содержит или почти не содержит загрязняющих примесей и таким образом требует только ограниченного числа стадий выделения для получения очищенного 1,2-алкиленкарбоната.

Обнаружено, что указанный выше предмет изобретения может быть достигнут способом получения 1,2-алкиленкарбоната, предусматривающим: (i) контактирование диоксида углерода, 1,2-алкилендиоксида и катализатора карбонизации в реакторе для генерирования неочищенного потока, вытекающего из реактора, содержащего диоксид углерода, легкие компоненты, 1,2-алкиленкарбонат и катализатор; (ii) отделение диоксида углерода и легких компонентов от неочищенного потока, вытекающего из реактора, с образованием нижнего потока, содержащего 1,2-алкиленкарбонат и катализатор; (iii) перегонку нижнего потока, образованного на стадии (ii), с образованием верхнего потока первой дистилляции, содержащего 1,2-алкиленкарбонат, и первого нижнего потока дистилляции, содержащего катализатор, и рециркуляцию по меньшей мере части нижнего потока первой дистилляции в реактор; и (iv) перегонку верхнего потока первой дистилляции с образованием верхнего потока второй дистилляции и нижнего потока второй дистилляции, содержащего 1,2-алкиленкарбонат, и рециркуляцию по меньшей мере части верхнего потока второй дистилляции в реактор.

В соответствии со способом данного изобретения, который может быть проведен непрерывно, должно быть произведено только две перегонки после удаления диоксида углерода и легких компонентов из неочищенного потока, вытекающего из реактора. Как показано в примерах ниже, отгонка 1,2-алкиленкарбоната в виде верхнего потока первой дистилляции и выделение конечного продукта, 1,2-алкиленкарбоната в виде нижнего потока второй дистилляции лучше, чем перегонка конечного продукта, 1,2-алкиленкарбоната, в виде верхнего потока второй дистилляции; указанный конечный продукт не содержит или почти не содержит загрязняющих примесей. Как рассмотрено выше, в последовательности перегонок первого варианта осуществления патента WO 00/20407 1,2-алкиленкарбонат выделяют в виде нижнего потока первой дистилляции, из которого 1,2-алкиленкарбонат перегоняют в виде верхнего потока при второй дистилляции. Более того, в соответствии с указанным известным вариантом осуществления для получения практически чистого 1,2-алкиленкарбоната необходимо провести две дополнительные дистилляции.

Более конкретно, было обнаружено, что в данном способе от конечного продукта, 1,2-алкиленкарбоната, удаляют любое соединение галогена (например, бромгидрин), которое может образоваться в процессе взаимодействия в качестве побочного продукта, и (оно) не может тормозить любую последующую стадию процесса. Дополнительно обнаружено, что при рециркуляции галогенсодержащего побочного продукта в реактор карбонизации вместе с катализатором каталитические свойства системы улучшаются.

Наряду с отсутствием или почти отсутствием загрязняющих примесей в конечном продукте дополнительным преимуществом является то, что в данном способе первыми на стадии (ii) от неочищенного вытекающего из реактора потока, образованного на стадии (i), отделяют диоксид углерода и легкие компоненты. Это приводит к относительно низкой паровой нагрузке на следующей стадии отделения (iii) данного способа, на которой перегоняют нижний поток, образованный на стадии (ii). В результате размер дистилляционной колонны, в которой проводят указанную стадию (iii), может быть значительно уменьшен. Однако паровая нагрузка для разделительной установки первого варианта осуществления патента WO 00/20497 относительно высока вследствие того, что алкиленкарбонат на первой стадии разделения представляет собой верхний поток вместе с диоксидом углерода и легкими компонентами.

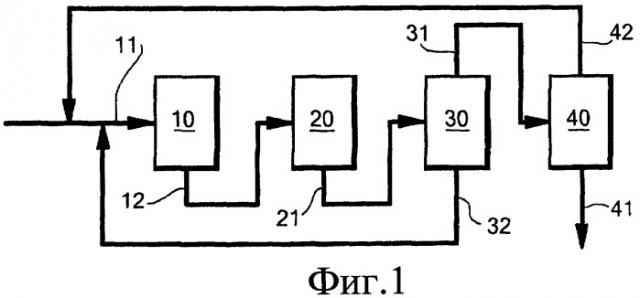

На фиг.1 схематически показан способ данного изобретения. Более детально каждая стадия с (i) по (iv) данного изобретения описана ниже.

На стадии (i) данного способа диоксид углерода, 1,2-алкилендиоксид и катализатор карбонизации контактируют в реакторе. Как показано на фиг.1, указанные три компонента вводят в реактор 10 через линию 11. В качестве альтернативы они могут быть загружены через различные линии. Например, 1,2-алкиленоксид может быть подан через отдельную линию в верхнюю часть реактора 10; диоксид углерода через отдельную линию в среднюю часть указанного реактора и катализатор через отдельную линию в нижнюю часть указанного реактора.

Катализатор карбонизации для использования в данном изобретении обычно может представлять собой гомогенный катализатор, хотя также может быть использован гетерогенный катализатор. Специфический катализатор, который, как известно, является подходящим, представляет собой гомогенный фосфорсодержащий катализатор. В катализаторе фосфор обычно не присутствует в форме элемента. Катализатор карбонизации может представлять собой соединение фосфора. Такие катализаторы известны, например, из патентов US-A 5153333, US-A 2994705, US-A 4434105, WO-A 99/57108, EP-A 776890 и WO-A 2005/003113. Предпочтительно катализатор представляет собой галогенид фосфония формулы R4PHal, в которой Hal представляет собой галоген и каждый R может быть одинаковым или различным и может быть выбран из алкильной, алкенильной, циклической алифатической или ароматической групп. Предпочтительно катализатор карбонизации представляет собой бромид тетраалкилфосфония. Подходящая группа R содержит от 1 до 12 атомов углерода. Хорошие результаты получают с R, представляющей собой С1-8-алкильную группу. Наиболее предпочтительно группы R выбраны из метильной, этильной, н-пропильной, изопропильной, н-бутильной, изобутильной и трет-бутильной групп. Предпочтительно ион галогена представляет собой бромид или иодид. Наиболее предпочтительно фосфониевый катализатор представляет собой бромид тетра(н-бутил)фосфония.

Катализатор может быть рециркулирован в реактор в виде твердого вещества, особенно, если катализатор представляет собой фосфониевый катализатор. Можно также превращать катализатор в расплав и рециркулировать в реактор расплавленный катализатор. Однако, поскольку присутствие растворителя оказывает стабилизирующее действие на катализатор, предпочтительно рециркулировать катализатор в реактор в присутствии растворителя. Растворитель может представлять собой карбонилсодержащее соединение, особенно альдегид, как предложено в патенте WO-A 2005/051939. Более предпочтительно растворитель представляет собой спирт. Для повышения стабильности катализатора, особенно фосфониевого катализатора, могут быть выбраны многие спирты. Спирт может быть одноатомным, двухатомным или полиатомным. Спирт может содержать алифатическую С1-12-цепь, замещенную одной или более гидроксильными группами. Также могут быть использованы ароматические спирты или алкилароматические спирты, содержащие от 6 до 12 атомов углерода. Также могут быть использованы полиалкиленгликоли или их простые моноалкиловые эфиры. Также могут быть использованы их смеси.

Предпочтительно использованные спирты выбирают из группы, состоящей из С1-6-моноалканолов, С2-6-алкандиолов, С3-6-алканполиолов, включая глицерин, фенолов, С1-6-алкилзамещенных фенолов, С6-12-циклоалифатических спиртов и их смесей. Весьма подходящими являются С2-6-алканполиолы, в частности 1,2-этандиол, 1,2-пропандиол, сорбит и их смеси. Использование этандиола или пропандиола имеет дополнительное преимущество, если алкиленкарбонат превращают в алкиленгликоль (алкандиол) и алкиленгликоль используют в качестве растворителя катализатора. Сорбит обеспечивает отличную стабильность фосфониевого катализатора. Может быть выгодно использование комбинации 1,2-этандиола или 1,2-пропандиола и сорбита.

Предпочтительно в качестве растворителя катализатора карбонизации используют 1,2-алкилендиол. В таком случае верхние потоки первой и второй дистилляции содержат 1,2-алкилендиол.

Если в качестве растворителя катализатора карбонизации используют 1,2-алкилендиол, 1,2-алкилендиол предпочтительно представляет собой моноэтиленгликоль и/или монопропиленгликоль. Если используют указанный растворитель, 1,2-алкиленоксид может представлять собой этиленоксид, а 1,2-алкилендиол может представлять собой моноэтиленгликоль, или 1,2-алкиленоксид может представлять собой пропиленоксид, а 1,2-алкилендиол может представлять собой монопропиленгликоль.

Предпочтительно в качестве растворителя катализатора карбонизации используют 1,2-алкиленкарбонат. Более предпочтительно дистилляцию на стадии (iii) проводят таким образом, чтобы часть 1,2-алкиленкарбоната содержалась в нижнем потоке первой дистилляции, причем 1,2-алкиленкарбонат затем может быть использован в качестве растворителя катализатора, который также содержится в указанном потоке. 1,2-алкиленоксид обеспечивает нахождение использованного катализатора в жидкой фазе, что облегчает (его) транспортирование, например рециркуляцию.

Дополнительно обнаружено, что комбинация спирта и 1,2-алкиленкабоната оказывает стабилизирующее действие на катализатор карбонизации. Верхний поток второй дистилляции обычно содержит спирт, например 1,2-алкилендиол, в том случае, если указанный спирт используют в качестве растворителя катализатора карбонизации. Следовательно, если используют такой спирт, нижний поток первой дистилляции и верхний поток второй дистилляции могут быть соединены таким образом, что в реактор рециркулируют смесь катализатора, спирта и алкиленкарбоната.

Чтобы пополнить любой разложившийся катализатор, эффективным может оказаться прибавление свежеприготовленного катализатора. Свежеприготовленный катализатор может быть прибавлен в любом месте данного процесса, где присутствует катализатор. Любой подходящий свежеприготовленный катализатор добавляют в процесс путем непосредственного прибавления в реактор или путем прибавления к потоку катализатора, который должен быть рециркулирован.

Количество катализатора в реакторе обычно может быть выражено в молях катализатора на моль 1,2-алкиленоксида. Вследствие малого количества побочных продуктов способ (изобретение) можно осуществлять в присутствии по меньшей мере 0,0001 моля катализатора на моль 1,2-алкиленоксида. Предпочтительно количество присутствующего катализатора находится в интервале от 0,0001 до 0,1 моля, более предпочтительно от 0,001 до 0,05 и наиболее предпочтительно от 0,003 до 0,03 моля катализатора на моль 1,2-алкиленоксида.

Подходящий 1,2-алкиленоксид, который превращают данным способом, представляет собой С2-4-алкиленоксид, предпочтительно этиленоксид и/или пропиленоксид или смесь указанных С2-4-алкиленоксидов.

Взаимодействие диоксида углерода с 1,2-алкилендиоксидом обратимо. Это означает, что образовавшийся 1,2-алкиленкарбонат может превращаться обратно в диоксид углерода и 1,2-алкиленоксид. Молярное отношение между диоксидом углерода и 1,2-алкиленоксидом может быть менее 0,5:1, более подходяще 0,75:1. С точки зрения обратимости взаимодействия предпочтительно обеспечивать по меньшей мере небольшой избыток диоксида углерода, такой как от 1,0:1 до 10:1, более предпочтительно от 1,01:1 до 2:1, наиболее предпочтительно от 1,01:1 до 1,2:1. Подходящим средством создания избытка диоксида углерода является ведение реакции при повышенном давлении диоксида углерода и поддерживание давления постоянным путем дозирования диоксида углерода. Подходящий интервал общего давления составляет от 5 до 200 бар; парциальное давление диоксида углерода предпочтительно находится в интервале от 5 до 70, более предпочтительно от 7 до 50 и наиболее предпочтительно от 10 до 30 бар.

Наряду с обеспечением желаемого избытка диоксида углерода работа при вышеуказанном повышенном давлении также позволяет проводить взаимодействие в основном в жидкой фазе, поскольку 1,2-алкиленоксиды, такие как этиленоксид и пропиленоксид, в указанных условиях процесса преимущественно остаются жидкими.

Температура взаимодействия может быть выбрана в широких пределах. Подходящую температуру выбирают (в интервале) от 30 до 300°С. Преимущество относительно высокой температуры состоит в повышении скорости взаимодействия. Однако, если температура взаимодействия слишком высока, могут произойти побочные реакции, то есть расщепление 1,2-алкиленкарбоната до диоксида углерода и пропионового альдегида или ацетона, нежелательное взаимодействие 1,2-алкилендиоксида с 1,2-алкандиолом, если тот присутствует, или может быть ускорено нежелательное разложение катализатора. Поэтому подходящую температуру выбирают (в интервале) от 100 до 220°С.

Специалист в данной области техники способен целесообразно адаптировать другие условия реакции. Время пребывания 1,2-алкиленоксида и диоксида углерода в реакторе может быть выбрано без дополнительных указаний. Время пребывания обычно может варьироваться от 5 минут до 24 часов, предпочтительно от 10 минут до 10 часов. Приемлемое превращение 1,2-алкиленоксида составляет по меньшей мере 95%, более предпочтительно по меньшей мере 98%. Время пребывания может быть адаптировано в зависимости от температуры и давления. Концентрация катализатора также может варьироваться в широких пределах. Приемлемые концентрации включают в себя от 1 до 25 мас.% в расчете на всю реакционную смесь. Хорошие результаты могут быть получены при концентрации катализатора от 2 до 8 мас.% в расчете на всю реакционную смесь.

Что касается относительных количеств 1,2-алкиленкарбоната и спирта, когда последний используют только в качестве растворителя катализатора, специалист в данной области техники может варьировать (их) отношение в широких пределах. Очень хорошие результаты получены при использовании массового отношения 1,2-алкиленкарбоната к спирту от 1 до 100, в частности от 2 до 50, более предпочтительно от 5 до 25. С точки зрения возможности нежелательного взаимодействия между 1,2-алкиленоксидом и спиртом в реакторе, количество спирта полезно поддерживать на относительно низком уровне, таком как от 1 до 25 мас.% в расчете на массу 1,2-алкиленоксида, диоксида углерода, 1,2-алкиленкарбоната и спирта в реакторе. Предпочтительно количество спирта находится в интервале от 5 до 20 мас.%.

Если катализатор рециркулируют на стадию (i) как часть раствора, полезно, чтобы содержание катализатора в указанной смеси, которая должна быть рециркулирована на стадию (i), было относительно высоким. Считается, что выход конечного продукта, 1,2-алкиленкарбоната, высок в том случае, когда затраты на рециркуляцию поддерживают минимальными. Следовательно, количество катализатора в смеси катализатора и 1,2-алкиленкарбоната колеблется предпочтительно (в интервале) от 1 до 90 мас.% в расчете на всю смесь, более предпочтительно от 5 до 75 мас.%. Поскольку обнаружено, что стабильность катализатора немного уменьшается, если массовое отношение 1,2-алкиленкарбоната к катализатору ниже 1, наиболее предпочтительно количество катализатора от 10 до 40 мас.%, остаток состоит из 1,2-алкиленкарбоната и, возможно, спирта.

На стадии (i) данного способа может быть использован только один реактор. Однако выполнимо проведение взаимодействия на стадии (i) в двух или более реакторах. В указанном случае может быть целесообразным обеспечение оптимального количества избытка диоксида углерода в реакторе путем удаления или добавления диоксида углерода между реакторами. Обычно реакторы функционируют при параметрах идеального вытеснения потока. Более предпочтительно даже иметь возвратно-смешивающий реактор, например непрерывно смешивающий реактор с мешалкой (CSTR) с последующим проточным реактором с прерываемым потоком. Указанная комбинация известна, например, из патента US-A 4314945.

Диоксид углерода для использования в данном способе может представлять собой либо чистый диоксид углерода, либо диоксид углерода, содержащий дополнительные вещества. Особенно подходящим диоксидом углерода для использования в данном изобретении является диоксид углерода, отделенный на любой последующей стадии данного способа. Степень очистки диоксида углерода зависит от природы и количества загрязняющих примесей, присутствующих в диоксиде углерода. В диоксиде углерода, подаваемом в реактор карбонизации, может присутствовать небольшое количество воды. Например, вода и 1,2-алкилендиоксид могут взаимодействовать (с образованием) 1,2-алкиленгликоля. Образованный указанным образом 1,2-алкиленгликоль легко может быть удален из системы, например, отбором конденсатной фракции или с продуктом 1,2-алкиленкарбонатом так, чтобы поддерживать желаемый уровень 1,2-алкиленгликоля, если 1,2-алкиленгликоль используют в качестве растворителя катализатора.

На стадии (ii) данного способа диоксид углерода и легкие компоненты отделяют от неочищенного потока, вытекающего из реактора, с образованием нижнего потока, содержащего 1,2-алкиленкарбонат и катализатор. Как показано на фиг.1, неочищенный поток, вытекающий из реактора 10, выходит из реактора через линию 12 и затем (его) вводят в сепаратор 20. В сепараторе 20 диоксид углерода и легкие компоненты разделяют. Нижний поток, образованный на стадии (ii), через линию 21 подают на дистилляционную колонну 30. Предпочтительно по меньшей мере часть отделенных легких компонентов и/или диоксида углерода рециркулируют в реактор 10 (не показано на фиг.1). Сепаратор 20 может состоять из нескольких, например двух, газожидкостных сепараторов.

В соответствии с данным описанием легкие компоненты представляют собой соединения, отличающиеся от диоксида углерода, температура кипения которых ниже, чем у 1,2-алкиленгликолей и 1,2-алкиленкарбонатов, более конкретно 185°С или ниже, наиболее конкретно 180°С или ниже. Примеры указанных легких компонентов в неочищенном потоке, вытекающем из реактора, могут представлять собой непрореагировавший 1,2-алкиленоксид и любые легкие загрязняющие примеси, образованные в процессе реакции карбонизации, такие как ацетон, пропионовый альдегид, аллиловый спирт и ацетальдегид.

Дополнительно, в соответствии с данным описанием верхний поток выходит из головной или верхней части аппарата для разделения, такого как дистилляционная колонна. Таким же образом нижний поток выходит из донной или нижней части аппарата для разделения, такого как дистилляционная колонна. Если в качестве аппарата для разделения используют дистилляционную колонну, это подразумевает, что верхний поток может быть выгружен либо из самой верхней тарелки, либо из тарелки, расположенной ниже самой верхней тарелки, а указанный нижний поток может быть выгружен либо из самой нижней тарелки, либо из тарелки, расположенной выше самой нижней тарелки.

На стадии (iii) данного способа нижний поток, образованный на стадии (ii), перегоняют с образованием верхнего потока первой дистилляции и нижнего потока первой дистилляции. Верхний поток первой дистилляции содержит 1,2-алкиленкарбонат. Нижний поток первой дистилляции содержит катализатор. По меньшей мере часть нижнего потока первой дистилляции рециркулируют в реактор. Если данный процесс ведут непрерывно, из потока рециркуляции со стадии (iii) может быть отобрана (фракция) на стадию (i). В качестве альтернативы фракцию из указанного потока рециркуляции не отбирают и указанный поток рециркулируют полностью.

Как показано на фиг.1, в дистилляционной колонне 30 перегоняют нижний поток из сепаратора 20, содержащий 1,2-алкиленкарбонат и катализатор, с образованием верхнего потока первой дистилляции, содержащего 1,2-алкиленкарбонат, который подают через линию 31 на дистилляционную колонну 40. Далее образуется нижний поток первой дистилляции, содержащий катализатор и, возможно, немного 1,2-алкиленкарбоната, по меньшей мере часть которого через линию 32 рециркулируют в реактор 10. Возможно, в линию 32 или любое другое подходящее место способа может быть добавлен свежеприготовленный катализатор.

В том случае, когда в качестве растворителя катализатора используют спирт и указанный спирт имеет температуру кипения ниже, чем 1,2-алкиленкарбонат, как в том случае, когда использованный спирт представляет собой 1,2-пропандиол, а 1,2-алкиленкарбонат представляет собой пропиленкарбонат, или если использованный спирт представляет собой 1,2-этандиол, а 1,2-алкиленкарбонат представляет собой этиленкарбонат, верхний поток первой дистилляции содержит указанный спирт в добавление к 1,2-алкиленкарбонату. Верхний поток первой дистилляции может также содержать некоторое количество легких компонентов, которые образовались в процессе перегонки в дистилляционной колонне, например, вблизи ребойлера указанной колонны.

Таким образом, дистилляция может быть осуществлена на стадии (iii), чтобы отделить катализатор и, возможно, некоторое количество 1,2-алкиленкарбоната от 1,2-алкиленкарбоната, любого спирта, использованного в качестве растворителя катализатора и любых легких компонентов, специалист в данной области техники может варьировать температуру и число тарелок без дополнительных указаний.

На стадии (iv) данного способа верхний поток первой дистилляции перегоняют с образованием верхнего потока второй дистилляции и нижнего потока второй дистилляции. Нижний поток второй дистилляции содержит 1,2-алкиленкарбонат, то есть очищенный конечный продукт. По меньшей мере часть верхнего потока второй дистилляции рециркулируют в реактор. Если данный процесс работает непрерывно, из потока рецикла со стадии (iv) на стадию (i) может быть отобрана (фракция). В качестве альтернативы из указанного потока рецикла (фракцию) не отбирают.

Как показано на фиг.1, в дистилляционной колонне 40 перегоняют верхний поток первой дистилляции, содержащий 1,2-алкиленкарбонат, из колонны 30 с образованием нижнего потока второй дистилляции, содержащего конечный продукт, 1,2-алкиленкарбонат, который выделяют через линию 41. Дополнительно образуется верхний поток второй дистилляции, по меньшей мере часть которого рециркулируют в реактор 10 через линию 42.

В том случае, если в качестве растворителя катализатора используют спирт и указанный спирт имеет температуру кипения ниже, чем 1,2-алкиленкарбонат, перегонку на стадии (iv) следует проводить таким образом, чтобы верхний поток второй дистилляции содержал указанный спирт, а конечный продукт 1,2-алкиленкарбонат не содержал или почти не содержал спирта. Верхний поток второй дистилляции может также содержать некоторое количество легких компонентов, которые образовались на стадии (iii) и/или стадии (iv) в дистилляционной колонне, например вблизи ребойлера указанной колонны. Возможно, в линию 42 или в любое другое подходящее место процесса может быть добавлен свежий спирт. Поток рецикла из дистилляционной колонны 40 может быть направлен прямо в реактор или может быть смешан в отдельном сосуде до ввода в реактор с потоком рецикла, содержащим катализатор и, возможно, некоторое количество 1,2-алкиленкарбоната из дистилляционной колонны 30 (не показано на фиг.1). Предпочтительно по меньшей мере часть нижнего потока первой дистилляции и по меньшей мере часть верхнего потока второй дистилляции смешивают перед рециркуляцией на стадию (i).

Таким образом, дистилляция может быть осуществлена на стадии (iv), чтобы отделить 1,2-алкиленкарбонат от спирта, использованного в качестве растворителя катализатора, и любых легких компонентов специалист в данной области техники может варьировать температуру и число тарелок без дополнительных указаний.

Полученный данным способом 1,2-алкиленкарбонат может быть подходящим образом использован для получения 1,2-алкандиола и диалкилкарбоната. Соответственно способ данного изобретения предпочтительно включает в себя следующие дополнительные стадии: (v) контактирование по меньшей мере части нижнего потока второй дистилляции, образованного на стадии (iv), с алканолом, чтобы получить реакционную смесь, содержащую 1,2-алкилендиол и диалкилкарбонат; и (vi) выделение 1,2-алкилендиола и диалкилкарбоната.

В качестве алканола, использованного в вышеуказанной стадии переэтерификации (v), подходит С1-4-спирт. Предпочтительно алканол представляет собой метанол, этанол или изопропанол. Указанная стадия (v) может быть проведена в присутствии гетерогенного катализатора переэтерификации.

Сама по себе реакция переэтерификации известна. В данном контексте дают ссылку на патент USA 4691041, в котором предложен способ производства этиленгликоля и диметилкарбоната реакцией переэтерификации над гетерогенной каталитической системой, в частности, на ионообменной смоле с функциональными группами третичного амина, четвертичного аммония, сульфокислоты и карбоновой кислоты, силикатами щелочных и щелочноземельных металлов, пропитывающих диоксид кремния, и аммонийобменными цеолитами. В патентах USA 5359118 и USA 5231212 предложен непрерывный способ получения диалкилкарбонатов над рядом катализаторов, включая соединения щелочных металлов, в частности гидроксиды и алкоголяты щелочных металлов, такие как гидроксид или метанолят натрия, соединения таллия, азотсодержащие основания, такие как триалкиламины, фосфины, стибины, арсенины, соединения серы или селена и соли олова, титана или циркония. В соответствии с патентом WO-A 2005/003113 взаимодействие алкиленкарбоната с алканолом проводят над гетерогенными катализаторами, например оксидом алюминия.

Данное изобретение будет дополнительно пояснено при помощи следующих примеров.

Сравнительный пример

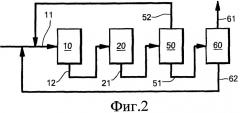

На фиг.2 схематически показан способ проведения указанного сравнительного примера. Как показано на фиг.2, диоксид углерода, 1,2-алкиленоксид и катализатор карбонизации контактируют в реакторе 10. Их вводят в реактор 10 через линию 11. Неочищенный поток, вытекающий из реактора 10, направляют в сепаратор 20 через линию 12. В сепараторе 20 диоксид углерода и легкие компоненты отделяют от неочищенного потока, вытекающего из реактора, с образованием нижнего потока, содержащего 1,2-алкиленкарбонат и катализатор, который через линию 21 подают на первую дистилляционную колонну 50. Отделенные легкие компоненты и диоксид углерода частично рециркулируют в реактор 10 (не показано на фиг.2).

Способ, как схематически показано на фиг.2, отличается от показанного на фиг.1, иллюстрирующей способ данного изобретения, в следующих двух аспектах.

Прежде всего на первой дистилляционной колонне 50 на фиг.2 перегоняли нижний поток из сепаратора 20, содержащий 1,2-алкиленкарбонат и катализатор, с образованием нижнего потока первой дистилляции, содержащего 1,2-алкиленкарбонат и катализатор, который через линию 51 подавали на дистилляционную колонну 60. Дополнительно образовывался верхний поток первой дистилляции, который через линию 52 полностью был рециркулирован в реактор 10.

Во-вторых, в дистилляционной колонне на фиг.2 перегоняли нижний поток первой дистилляции из дистилляционной колонны 50, содержащий 1,2-алкиленкарбонат и катализатор, с образованием верхнего потока второй дистилляции, содержащего конечный продукт, 1,2-алкиленкарбонат, который отделяли через линию 61. Дополнительно образовывался нижний поток второй дистилляции, который целиком был рециркулирован в реактор 10 через линию 62.

Использованный 1,2-алкиленоксид представлял собой пропиленоксид, который при взаимодействии с диоксидом углерода давал пропиленкарбонат. Использованный катализатор карбонизации представлял собой гомогенный катализатор, а именно бромид тетра(н-бутил)фосфония, растворенный в растворе, содержащем пропиленкарбонат, 20 мас.% указанного катализатора и 20 мас.% монопропиленгликоля. Скорость подачи в реактор 10 была 114 г/ч пропиленоксида, 60 нормальных литров/ч диоксида углерода (молярный избыток диоксида углерода по отношению к пропиленоксиду) и 57 г/ч раствора катализатора. Давление и температура внутри реактора карбонизации были равны 20 бар манометрич. и 150°С соответственно. Указанный реактор представлял собой механически перемешиваемый автоклав объемом 1 литр.

Легкие компоненты и диоксид углерода в неочищенном потоке, вытекающем из реактора, удаляли в серии двух газожидкостных сепараторов (не показаны на фиг. 2). Первый работал при 24 бар манометрич. и 60°С, а второй при 4 бар манометрич. и 60°С. Легкие компоненты и диоксид углерода из первого сепаратора были рециркулированы в реактор карбонизации. Легкие компоненты и диоксид углерода из второго сепаратора отводили в коллектор муфельной печи.

Неочищенный нижний поток из второго газожидкостного сепаратора, содержащий пропиленкарбонат, монопропиленгликоль и катализатор, подавали в первую из серии двух дистилляционных колонн. Первая дистилляционная колонна представляла собой стеклянную колонну Oldtushaw, состоящую из 17 тарелок с (местом) подачи, расположенным на 10 тарелок выше нижнего ребойлера. Температура внизу первой дистилляционной колонны была 140°С и давление в верхней части 0,030 бар абс. Коэффициент обратного потока составлял R/D=1,6 (то есть отношение обратного течения к течению головного продукта). Верхний поток первой дистилляции содержал монопропиленгликоль и был полностью рециркулирован в реактор карбонизации через сосуд рецикла катализатора (не показан на фиг. 2). Кроме того, поскольку при указанных температуре и давлении пропиленкарбонат образует азеотропную смесь с монопропиленгликолем, верхний поток первой дистилляции содержал также некоторое количество пропиленкарбоната (около 15 мас.%). Даже если весь процесс шел непрерывно, из указанного потока рецикла не должен был производиться отбор фракции. Нижний поток первой дистилляции, содержащий пропиленкарбонат и катализатор, подавали на вторую дистилляционную колонну.

Вторая дистилляционная колонна представляла собой стеклянную колонну Oldtushaw, состоящую из 5 тарелок без тарелок ниже (места) подачи. Температура внизу первой дистилляционной колонны была 135°С и давление в верхней части было 0,030 бар абс. Коэффициент обратного потока составлял R/D=0,3 (то есть отношение обратного течения к течению головного продукта). Верхний поток второй дистилляции содержал катализатор, растворенный в пропиленкарбонате, концентрация катализатора в нижнем продукте составляла около 25 мас.%, и (он) был полностью рециркулирован в реактор карбонизации через вышеупомянутый сосуд рецикла катализатора, где он был смешан с потоком рецикла из первой дистилляционной колонны. Даже если процесс шел непрерывно, из указанного потока рецикла не должен был производиться отбор фракции. Верхний поток второй дистилляции содержал конечный продукт пропиленкарбонат.

Пример

На фиг. 1 схематически показан пример (способа) в соответствии с данным изобретением. Проведенный процесс был идентичен (процессу) проведенному в сравнительном примере за исключением того, что первая дистилляционная колонна была такой же, как вторая дистилляционная колонна, использованная в сравнительном примере, а вторая дистилляционная колонна была такой же, как первая дистилляционная колонна, использованная в сравнительном примере.

Дополнительное отличие состояло в том, что в данном примере нижний поток первой дистилляции, содержащий катализатор, растворенный в пропиленкарбонате, и верхний поток второй дистилляции, содержащий монопропиленгликоль (и некоторое количество пропиленкарбоната), целиком рециркулировали в реактор карбонизации через вышеуказанный сосуд рецикла катализатора.

Еще дополнительное отличие состояло в том, что в данном примере верхний поток первой дистилляции, содержащий 1,2-алкиленкарбонат (и монопропиленгликоль), перегоняли на второй дистилляционной колонне. Кроме того, в данном примере конечный продукт пропиленкарбонат покидал вторую дистилляционную колонну в виде нижнего потока, тогда как в сравнительном примере он покидал вторую дистилляционную колонну в виде верхнего потока.

Сравнение примера и сравнительного примера

На таблице ниже показаны некоторые загрязняющие примеси и их количества, которые были найдены в образцах, взятых из конечных продуктов, 1,2-алкиленкарбоната, в примере и сравнительном примере.

| Сравнительный пример | Пример | |

| Ацетальдегид (мг/кг) | 6 | 2 |

| Пропиленоксид (мг/кг) | 1390 | 1 |

| Пропионовый альдегид (мг/кг) | 2 | Не определено |

| Аллиловый сп |