Способ формирования вольфрам-углерод-медных покрытий на медных контактных поверхностях

Иллюстрации

Показать всеИзобретение относится к получению вольфрам-углерод-медного покрытия на медных контактных поверхностях. Технический результат - повышение электропроводности, твердости и износостойкости покрытия, а также его адгезии к основе. Способ включает смешивание порошков вольфрама и графита или технического углерода общей массой 90…120 мг в стехиометрическом соотношении 1:1 и размещение их на медной фольге массой 90…120 мг. Затем путем электрического взрыва фольги в едином технологическом процессе формируют импульсную многофазную плазменную струю и оплавляют ею медную контактную поверхность при значении поглощаемой плотности мощности 6,5…7,6 ГВт/м2. 2 ил.

Реферат

Изобретение относится к технологии напыления покрытий на металлические поверхности, в частности к технологии напыления беспористых вольфрам-углерод-медных покрытий с применением импульсных многофазных плазменных струй, формируемых при электрическом взрыве медной фольги с размещенной на ней навеской порошков вольфрама и графита или технического углерода, и может быть использовано в электротехнической промышленности для напыления на контактные поверхности покрытий, обладающих высокой электроэрозионной стойкостью.

Известен способ [1] изготовления композиционного материала электротехнического назначения, включающий смешивание порошков, введение в полученную смесь спиртового раствора ортофосфорной кислоты, пластифицирование, прессование и вакуумное жидкофазное спекание, при этом смешивание порошков осуществляют в два этапа, сначала смешивают порошки вольфрамокобальтового твердого сплава и меди, затем полученную смесь смешивают с графитом, после чего вводят спиртовой раствор ортофосфорной кислоты при следующем соотношении компонентов, вес.%: медь - 40-60, графит - 1,0-3,0, H3PO4+C2H5OH - 3,0-6,0, твердый сплав - остальное, а в процессе нагрева при спекании производят две изотермические выдержки: первую - при температуре образования легкоплавкой эвтектики Сu-Р, вторую - при температуре образования легкоплавкой эвтектики Сo-Р.

Недостатками способа формирования материалов для контактов методами порошковой металлургии являются невозможность его использования для формирования покрытий, большая длительность процессов его реализации и многостадийный характер.

Наиболее близким к заявляемому является способ [2] изготовления композиционного материала электротехнического назначения, включающий смешивание порошков, введение в полученную смесь спиртового раствора ортофосфорной кислоты, пластифицирование, прессование и вакуумное жидкофазное спекание, при этом смешивание порошков осуществляют в два этапа, сначала смешивают порошки вольфрамокобальтового твердого сплава, никеля и меди, затем полученную смесь смешивают с графитом, после чего вводят спиртовой раствор ортофосфорной кислоты в количестве, необходимом для получения следующего соотношения компонентов в спеченном материале, вес.%: медь - 30-50, никель - 5,0-15,0, графит - 1,0-3,0, фосфор - 0,8-1,5, твердый сплав - остальное, причем в процессе нагрева при спекании производят три изотермические выдержки: первую - при температуре образования легкоплавкой эвтектики Сu-Р, вторую - при температуре образования легкоплавкой эвтектики Ni-P и третью - при температуре образования легкоплавкой эвтектики Сo-Р.

Недостатками способа формирования материалов для контактов методами порошковой металлургии являются невозможность его использования для формирования покрытий, большая длительность процессов его реализации и многостадийный характер.

Задачей заявляемого изобретения является получение на медных контактных поверхностях вольфрам-углерод-медного покрытия, обладающего высокими электропроводностью, твердостью и износостойкостью, а также адгезией покрытия с основой на уровне когезии.

Поставленная задача реализуется способом формирования вольфрам-углерод-медных покрытий на медных контактных поверхностях. Способ включает смешивание порошков, порошки вольфрама и графита или технического углерода общей массой 90…120 мг смешивают в стехиометрическом соотношении 1:1 и размещают на медной фольге массой 90…120 мг, путем электрического взрыва которой в едином технологическом процессе формируют импульсную многофазную плазменную струю и оплавляют ею медную контактную поверхность при значении поглощаемой плотности мощности 6,5…7,6 ГВт/м2.

Структура покрытия, получаемого заявляемым способом, наиболее близка к структуре композиционного материала, получаемого в прототипе. Преимущества заявляемого способа по сравнению с прототипом заключаются в том, что покрытие формируется в едином технологическом процессе в импульсном режиме, а в формируемом вольфрам-углерод-медном покрытии отсутствует пористость, при этом покрытие обладает высокой адгезией с основой на уровне когезии.

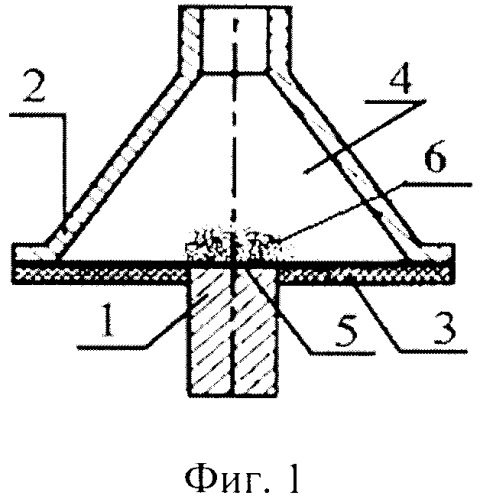

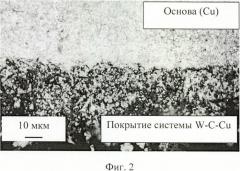

Способ поясняется чертежом, где на фиг.1 представлена схема импульсного плазменного ускорителя для нанесения вольфрам-углерод-медного покрытия на медные контактные поверхности, на фиг.2 - структура вольфрам-углерод-медного покрытия.

Плазменный ускоритель состоит из коаксиально-торцевой системы токоподводящих электродов - внутреннего электрода 1, внешнего электрода 2, разделенных изолятором 3, и разрядной камеры 4, локализующей продукты взрыва и переходящей в сопло, по которому они истекают в вакуумируемую технологическую камеру. Электровзрыв происходит в результате пропускания через проводник 5, на котором размещена навеска 6 смеси порошков вольфрама и углерода, тока большой плотности при разряде конденсаторной батареи.

Продукты взрыва с помощью плазменного ускорителя направляются на контактную поверхность. Способ позволяет наносить композиционные покрытия на контактные поверхности площадью до 10 см2 за один импульс воздействия.

Методом рентгеноструктурного анализа установлено, что мелкодисперсная структура поверхностного слоя содержит высокотвердые карбиды вольфрама α-W2C, WC1-x, WC, вольфрам и медь.

Исследования методом световой микроскопии показали (фиг.2), что после обработки медной контактной поверхности плазменной струей, сформированной из продуктов электрического взрыва медной фольги массой 90…120 мг, с размещенной на ней навеской смеси порошков вольфрама и графита или технического углерода массой 90…120 мг, взятых в стехиометрическом соотношении 1:1, при значении поглощаемой плотности мощности 6,5…7,6 ГВт/м2, формируются слои толщиной 20…25 мкм. Размеры структурных составляющих слоя порядка 1 мкм и менее.

Измерение нанотвердости в отдельных местах показывает значения 900…1100 HV, что соответствует твердости смеси карбидов вольфрама. В то же время в некоторых местах ее значение достигает только 460 и 190 HV, что соответствует твердости вольфрама и меди.

Указанный режим является оптимальным, поскольку при поглощаемой плотности мощности ниже 6,5 ГВт/м2 не происходит однородного перемешивания и распределения по объему компонентов струи с материалом медной основы, а выше 7,6 ГВт/м2 происходит ухудшение качества поверхности покрытия вследствие течения расплава под действием неоднородного давления многофазной плазменной струи. При массе смеси порошков более 120 мг происходит перенос только части массы навески на упрочняемую поверхность. Навески массы, меньшей 90 мг, нецелесообразно использовать вследствие малой толщины формируемого покрытия. Использование массы фольги более 120 мг приводит к избытку меди в поверхностном слое, что не обеспечивает требуемой твердости и износостойкости. Использование фольги массы, меньшей 90 мг, нецелесообразно использовать вследствие образования покрытий с малым содержанием меди, что снижает их электропроводность.

Примеры конкретного осуществления способа

Пример 1.

Обработке подвергали поверхность электротехнической меди марки M1 площадью 5 см2.

Порошки вольфрама и графита общей массой 90 мг смешивали в стехиометрическом соотношении 1:1 и размещали на медной фольге массой 90 мг. Проводили электрический взрыв фольги и формировали импульсную многофазную плазменную струю, оплавляли ею медную контактную поверхность при значении поглощаемой плотности мощности 6,5 ГВт/м2 и насыщали оплавленный слой вольфрамом и углеродом.

В едином технологическом процессе в импульсном режиме получили композиционное покрытие, обладающее высокими электропроводностью, твердостью и износостойкостью, а также адгезией покрытия с основой на уровне когезии.

Пример 2.

Обработке подвергали поверхность электротехнической меди марки M1 площадью 5 см2.

Порошки вольфрама и технического углерода общей массой 120 мг смешивали в стехиометрическом соотношении 1:1 и размещали на медной фольге массой 120 мг. Проводили электрический взрыв фольги и формировали импульсную многофазную плазменную струю, оплавляли ею медную контактную поверхность при значении поглощаемой плотности мощности 6,5 ГВт/м2 и насыщали оплавленный слой вольфрамом и углеродом.

В едином технологическом процессе в импульсном режиме получили композиционное покрытие, обладающее высокими электропроводностью, твердостью и износостойкостью, а также адгезией покрытия с основой на уровне когезии.

Источники информации

1. Пат. RU №2300445, кл. B22F 3/12, кл. C22C 29/08. Российская Федерация. Способ изготовления композиционного материала электротехнического назначения / Чигрин Ю.Л. [и др.].

2. Пат. RU №2300446, кл. B22F 3/12, кл. C22C 29/08. Российская Федерация. Способ изготовления композиционного материала электротехнического назначения / Емельянов Е.Н. [и др.].

Способ формирования вольфрам-углерод-медных покрытий на медных контактных поверхностях, включающий смешивание порошков, заключающийся в том, что порошки вольфрама и графита или технического углерода общей массой 90-120 мг смешивают в стехиометрическом соотношении 1:1 и размещают на медной фольге массой 90-120 мг, путем электрического взрыва которой в едином технологическом процессе формируют импульсную многофазную плазменную струю и оплавляют ею медную контактную поверхность при значении поглощаемой плотности мощности 6,5-7,6 ГВт/м2.