Блочно-комплектная турбокомпрессорная установка для транспортировки углеводородного газа

Иллюстрации

Показать всеБлочно-комплектная турбокомпрессорная установка для транспортировки углеводородного газа относится к отрасли нефтяного и газового машиностроения и может быть использована в газовой и нефтяной промышленности при разработке газовых или нефтяных месторождений, эксплуатация которых сопровождается существенным изменением давления и расхода газообразной углеводородной смеси. Установка состоит из многокорпусного центробежного компрессора с газотурбинным или электрическим приводом с мультипликатором или без мультипликатора, технологического контура, оснащенного трубопроводами, запорной и регулирующей арматурой, а также датчиками системы автоматизированного управления установкой; притом технологический контур имеет линейную компоновку, а ступени сжатия многокорпусного центробежного компрессора оснащены аппаратами воздушного охлаждения и сепараторами. Ступени сжатия многокорпусного центробежного компрессора могут подключаться к технологическому контуру последовательно или параллельно, технологический контур дополнительно оснащен перемычками, запорной и регулирующей арматурой, датчиками системы автоматизированного управления установкой, а роторная система многокорпусного центробежного компрессора оснащена фальшвалом, установленным в опорных подшипниках первого корпуса сжатия. Технический результат - повысить эффективность использования компрессорного оборудования, применяемого для сбора и транспортировки углеводородного газа при подаче его на переработку или в магистральный газопровод. 4 ил.

Реферат

Изобретение относится к отрасли нефтяного и газового машиностроения и может быть использовано в газовой и нефтяной промышленности при разработке газовых или нефтяных месторождений, эксплуатация которых сопровождается существенным изменением давления и расхода газообразной углеводородной смеси.

Известна конструкция компрессорной установки (КУ) для сбора и транспортировки углеводородного газа, основу которой составляет многокорпусной (многокаскадный) центробежный компрессор (ЦК) с электрическим или газотурбинным приводом [декларационный патент Украины №32820, приоритет 04.05.1998, публ. 15.02.2001, Бюл. №1]. В составе каждого каскада сжатия такой КУ имеется секция (корпус) сжатия ЦК, аппарат воздушного сжатия (АВО), а также сепаратор для разделения двухфазной углеводородной смеси, которая образуется после охлаждения газа в АВО. Характеристики первого каскада сжатия ЦК выбираются исходя из требуемой производительности установки, давления, температуры и термодинамических свойств газа на входе в ЦК. Характеристики последующих каскадов сжатия рассчитываются исходя из технологических особенностей процесса сжатия газа и требований эксплуатации.

Наиболее близким к заявленному изобретению по назначению, технической сути и достигнутым результатам является избранная как прототип КУ для сбора и транспорта углеводородного газа (В.П.Парафейник, Термодинамическая эффективность и особенности проектирования сепараторов углеводородной смеси для компрессорных установок нефтяной промышленности // Химическое и нефтяное машиностроение, №4, 1996. с.42-47). Установка содержит входной сепаратор щелевого типа и последовательно одна за одной три ступени сжатия в ЦК, за каждой из которых установлен один за одним аппарат воздушного охлаждения и сепаратор щелевого типа.

Недостатком известной конструкции является общепринятая линейная компоновка технологического контура (обвязка) КУ, допускающая ее эффективную эксплуатацию только при постоянном или несущественном изменении входного давления. При существенном изменении давления газа на входе в КУ для обеспечения ее эффективной работы необходимо производить замену корпусов ЦК в составе отдельных каскадов сжатия или проточных частей внутри отдельных корпусов сжатия ЦК, что не всегда является эффективным решением при существенном изменении параметров газа на входе в КУ.

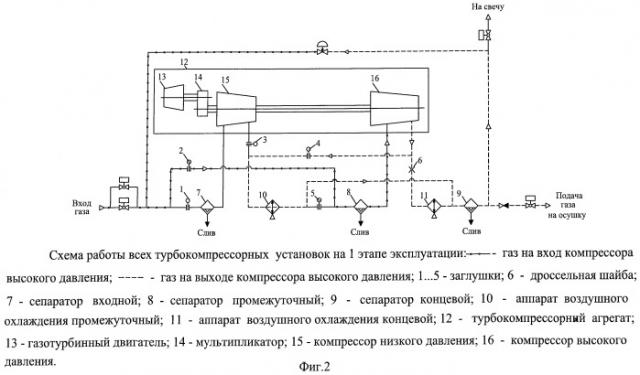

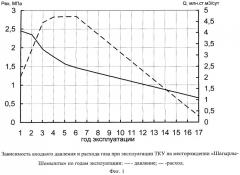

При создании новой КУ возникла необходимость обеспечения ее эффективной работы в течении всего периода эксплуатации с минимальными материальными затратами. На фиг.1 показано возможное изменение давления и расхода на входе в установку, а на фиг.2-4 - возможные схемы подключения корпусов сжатия ЦК при различных условиях на входе.

В основу изобретения поставлена задача усовершенствования компоновки технологического контура (обвязки) КУ для сбора и транспортировки углеводородного газа с целью повышения эффективности использования компрессорного оборудования.

Цель изобретения - повышение эффективности использования компрессорного оборудования, применяемого для сбора и транспортировки углеводородного газа при подаче его на переработку или магистральный газопровод.

Поставленная задача решается благодаря тому, что блочно-комплектная турбокомпрессорная установка для транспортировки углеводородного газа, состоящая из многокорпусного центробежного компрессора с газотурбинным или электрическим приводом с мультипликатором или без мультипликатора, технологического контура, оснащенного трубопроводами, запорной и регулирующей арматурой, а также датчиками системы автоматизированного управления установкой; притом технологический контур имеет линейную компоновку, а ступени сжатия многокорпусного центробежного компрессора оснащены аппаратами воздушного охлаждения и сепараторами. Кроме того, ступени сжатия многокорпусного центробежного компрессора могут подключаться к технологическому контуру последовательно или параллельно, технологический контур дополнительно оснащен перемычками, запорной и регулирующей арматурой, датчиками системы автоматизированного управления установкой, а роторная система многокорпусного центробежного компрессора имеет фальшвал, который установлен в опорных подшипниках первого корпуса сжатия.

В компоновку технологического контура (обвязку) КУ в соответствии с изобретением устанавливаются специальные трубные перемычки, запорная и регулирующая арматура. Вышеуказанные доработки позволяют изменять конфигурацию контура при раздельном, последовательном и параллельном подключении корпусов сжатия турбокомпрессора для обеспечения эффективной работы установки при существенном изменении давления газа на входе в течение всего периода эксплуатации.

Также роторная система многокорпусного центробежного компрессора имеет фальшвал, который установлен в опорных подшипниках первого корпуса сжатия и обеспечивает передачу механической энергии ко второму корпусу сжатия при работе установки на первом этапе эксплуатации, когда технологические параметры газа обеспечиваются за счет его компримирования только во втором корпусе сжатия.

В связи с необходимостью обеспечения эффективной работы КУ с минимальными затратами в течение всего периода эксплуатации конструкция двухкаскадного компрессора, технологического контура и системы управления выполнена таким образом, что отдельные корпуса сжатия компрессора низкого давления (КНД) и высокого давления (КВД) могут подключаться для работы в составе КУ как по отдельности, так для последовательной или параллельной работы. Для обеспечения различных вариантов подключения корпусов сжатия ЦК в конструкции технологического контура предусмотрены специальные устройства для подключения (отключения) отдельных участков технологического контура КУ, специальная арматура, а также соответствующие алгоритмы управления работой автоматизированного управления (САУ), обеспечивающие соответствие технологических параметров КУ требованиям эксплуатации.

Суть изобретения объясняется представленной схемой КУ для сбора и транспорта углеводородного газа (см. фиг.2-4).

Установка работает следующем образом. В зависимости от требуемого конечного или величины подаваемого на вход КУ давления блочно-комплектная КУ может комплектоваться одним, двумя или большим количеством каскадов сжатия, оснащенных соответственно требуемым количеством КНД и КВД. Работа КУ обеспечивается соответствующей конструкцией технологического контура, оснащенного трубопроводной обвязкой, запорной и регулирующей арматурой, а также средствами САУ.

На фиг.2 представлена схема подключения корпусов сжатия ЦК турбокомпрессорного агрегата 12 при компримировании газа только в КВД 16. В этом случае механическая энергия от турбинного или электрического привода 13 через мультипликатор 14 подается на фальшвал роторной системы ЦК турбокомпрессорного агрегата 12, установленный в опорных подшипниках КНД 15. Подача компримируемого газа на вход в КВД 16 осуществляется по байпасному трубопроводу (см. фиг.2), через промежуточный сепаратор 8, выполняющий в этом случае функцию входного сепаратора. Газ, сжатый в КВД 16 до требуемого давления, подается на нагнетание по двум участкам технологического контура КУ: через специальную перемычку, с демонтированным отключающим устройством 4, АВО 10 и концевой сепаратор 9; через дроссельное устройство 6, АВО 11 и концевой сепаратор 9 в нагнетательный трубопровод.

При компримировании газа только в КВД 16 (см. фиг.2) перед началом эксплуатации необходимо:

- установить заглушки-проставки (или запорную арматуру) номер 1, 3, 5;

- демонтировать заглушки-проставки (или запорную арматуру) номер 2, 4.

В САУ подключается только КВД 16 турбокомпрессорного агрегата 12. Противопомпажное регулирование осуществляется только по КВД 16.

На фиг.3 представлена схема подключения для последовательной работы корпусов сжатия ЦК турбокомпрессорного агрегата 12 в КНД 15 и КВД 16.

При дальнейшем падении давления на входе в КНД 15 фальшвал демонтируется, в корпусе сжатия устанавливается проточная часть, а КВД 16 оснащается новой проточной частью, что обеспечивает требуемые технологические параметры КУ при последовательной работе КНД 15 и КВД 16 (фиг.3). В этом случае байпасный контур с помощью запорного устройства 2 отключается, а компримируемый газ подается через входной сепаратор 7 на вход в КНД 15. Газ, сжатый в КНД 15 через АВО 10 и промежуточный сепаратор 8 (при демонтированных устройствах 1, 3, 5 и установленном устройстве 2, 4), подается на сжатие в КВД 16 и далее через АВО 11 и концевой сепаратор 9 в нагнетательный трубопровод.

При последовательной работе корпусов КНД 15 и КВД 16 (см. фиг.3) турбокомпрессорного агрегата 12 перед началом эксплуатации необходимо:

- установить заглушки-проставки (или запорную арматуру) номер 2, 4;

- демонтировать заглушки-проставки (или запорную арматуру) номер 1, 3, 5.

В САУ подключаются два корпуса КНД 15 и КВД 16 турбокомпрессорного агрегата 12. Противопомпажное регулирование может осуществляться как по двум корпусам, так и по одному КВД 16.

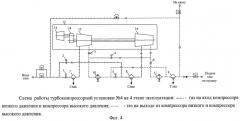

На фиг.4 представлена схема подключения для параллельной работы корпусов сжатия ЦК турбокомпрессорного агрегата 12 в КНД 15 и КВД 16.

При еще более значительном падении газа в корпусах сжатия КНД 15 и КВД 16 устанавливаются новые проточные части, что обеспечивает требуемые технологические параметры КУ. Конфигурация технологического контура и алгоритмы управления работой КУ изменяются таким образом, чтобы обеспечивалась ее эффективная эксплуатация при параллельном подключении в технологический контур КНД 15 и КВД 16 (фиг.4). В этом случае подача газа на вход КНД 15 осуществляется через входной сепаратор 7, а в КВД 16 по байпасному трубопроводу с демонтированным отключающим устройством 2 через промежуточный сепаратор 8. Газ, сжатый в КНД 15 через специальную перемычку с демонтированным отключающим устройством 3, АВО 10 и концевой сепаратор 9, подается в нагнетательный трубопровод. Газ, сжатый в КВД 16 через дроссельное устройство 6, АВО 11 и концевой сепаратор 9, также подается в нагнетательный трубопровод технологического контура КУ.

При параллельной работе корпусов КНД 15 и КВД 16 (см. фиг.4) турбокомпрессорного агрегата 12 перед началом эксплуатации необходимо:

- установить заглушки-проставки (или запорную арматуру) номер 4, 5;

- демонтировать заглушки-проставки (или запорную арматуру) номер 1, 2, 3.

В САУ подключаются два корпуса КНД 15 и КВД 16 турбокомпрессорного агрегата 12. Противопомпажное регулирование осуществляется только по двум корпусам.

Таким образом, предлагаемая конструкция технологического контура (обвязки) КУ является более эффективной по сравнению с прототипом за счет использования специальных трубных перемычек, запорных устройств и арматуры, а также конфигурации САУ, позволяющими изменять конфигурацию контура при раздельном, последовательном и параллельном подключении корпусов сжатия турбокомпрессора для обеспечения эффективной работы установки при существенном изменении давления газа на входе в течение всего периода эксплуатации, а также реализации соответствующих алгоритмов управления работой САУ.

Блочно-комплектная турбокомпрессорная установка для транспортировки углеводородного газа, состоящая из многокорпусного центробежного компрессора с газотурбинным или электрическим приводом с мультипликатором или без мультипликатора, технологического контура, оснащенного трубопроводами, запорной и регулирующей арматурой, а также датчиками системы автоматизированного управления установкой; притом технологический контур имеет линейную компоновку, а ступени сжатия многокорпусного центробежного компрессора оснащены аппаратами воздушного охлаждения и сепараторами, отличающаяся тем, что ступени сжатия многокорпусного центробежного компрессора могут подключаться к технологическому контуру последовательно или параллельно, технологический контур дополнительно оснащен перемычками, запорной и регулирующей арматурой, датчиками системы автоматизированного управления установкой, а роторная система многокорпусного центробежного компрессора оснащена фальшвалом, установленным в опорных подшипниках первого корпуса сжатия.